煤化工危险废物处置场地下水污染控制措施研究

2019-08-28郝继锋

郝 继 锋

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

内蒙古某煤化工园区拟建1个处置规模为17.5万t/a的危险废物处置场,主要包括危废暂存库、干化焚烧车间、固化/稳定化车间和安全填埋场等[1]。根据地下水环境影响预测和评价结果,安全填埋场非正常工况下渗滤液渗漏后CODcr、BOD5、氨氮、总汞和总砷等污染物对地下水环境的污染较为严重[1-4]。为了尽量避免或减轻对地下水环境的不良影响,须采取适宜有效的主动控制和被动控制相结合的控制措施[5,6]。

1 处置场填埋区概况

根据危险废物处置场填埋区地形,综合考虑危废分类及后期资源化利用,整个填埋区划分为煤制气结晶盐暂存区、褐煤提质结晶盐暂存区和安全填埋场共3个区,分区相对独立同时又能兼顾有效的整合管理。

填埋区西南侧设置煤制气结晶盐暂存区,用于暂存煤制气项目的结晶杂盐,该区有效存储容积约65.28万m3,使用年限为16.3 a。填埋区北侧设置褐煤提质结晶盐暂存区,用于暂存褐煤提质项目产生的结晶盐。该区有效容积约13.86万m3,使用年限为8 a。填埋场区的东北侧设置安全填埋场,用于填埋焚烧飞灰及废催化剂的稳定化固化体。安全填埋场总库容约为11.8万m3,处理规模为9 050 m3/a,使用年限为13 a。

2 地下水污染主动控制措施

地下水污染主动控制措施即源头控制措施,主要包括在工艺、管道、设备、污水储存及处理构筑物采取相应措施,防止和降低污染物跑、冒、滴、漏,将污染物泄漏的环境风险事故降至最低程度[7-12]。首先针对填埋库区设置截洪沟,采取雨污分流以减少渗滤液产生量,其次从填埋作业方式上减少渗滤液的产生,实现源头控制和主动控制。

(1)安全填埋场填埋方式。煤化工项目运营过程中产生的分子筛、吸附剂、PSA等危险废物及稳定化固化体等危险废物直接运至安全填埋场。在雨天尽量不进行废物的填埋作业,若须进行填埋作业,则需采取防雨措施后再填埋施工,而雨天的填埋主要以人工码放为主。由于废物每日填埋单元小、物料的透水性好,因此在填埋码放和覆土完毕后,应在已填埋完成的区域表面铺设防雨塑料薄膜(1.0 mmHDPE膜),尽量减少渗滤液的产量。

(2)结晶盐暂存区作业方式。结晶盐暂存区为袋装废盐,填埋方式以堆填为主,堆填过程中不设覆土。采用塔吊辅助运送废物。装袋废盐分层堆码,最高堆码高度应小于10 m。码堆边坡逐层向内收缩,控制堆体边坡坡度1∶2。废盐暂存区除作业区外,已堆存区采用1 mm厚HDPE膜临时覆盖,减少渗滤液量并防止盐袋老化。

3 地下水污染被动控制措施

地下水污染被动控制措施即末端控制措施,包括2个部分内容:①项目区铺设防渗层,以阻止泄漏的污染物进入地下水中;②项目区防渗区域内设置渗漏污染物收集系统,收集滞留在地面的污染物并集中送至煤制气项目的废水处理车间处理[9,10]。

3.1 分区防渗设计

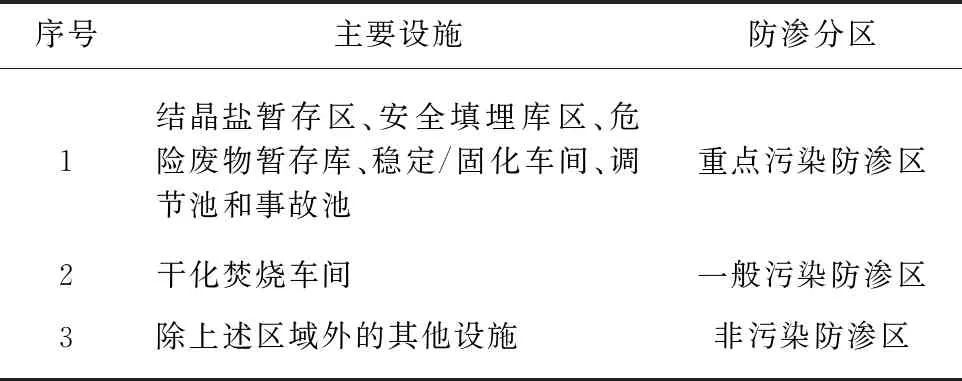

(1)分区方案。依据相关标准规定,并考虑场址所在区域的工程地质条件、水文地质条件、包气带防污性能以及地下水敏感程度,按照污染分区原则,确定危险废物处置场的防渗分区,主要分为重点污染防渗区、一般污染防渗区和非污染防渗区,具体见表1。

(2)防渗层设计方案。项目按非污染防渗区、一般污染防渗区、重点污染防渗区分别采取不同等级的防渗措施。非污染防渗区:采取非铺砌地坪或普通混凝土地坪,不设置防渗层。污染防渗区:首先设围堰,切断泄漏物料流入非污染区的途径;围堰采用防渗钢筋混凝土,围堰高度不低于15 cm;污染防渗区的地面坡向排水口,最小排水坡度不得小于5‰。在此基础上一般污染防渗区、重点污染防渗区分别采取不同的防渗层铺设方案。

表1 防渗分区一览表

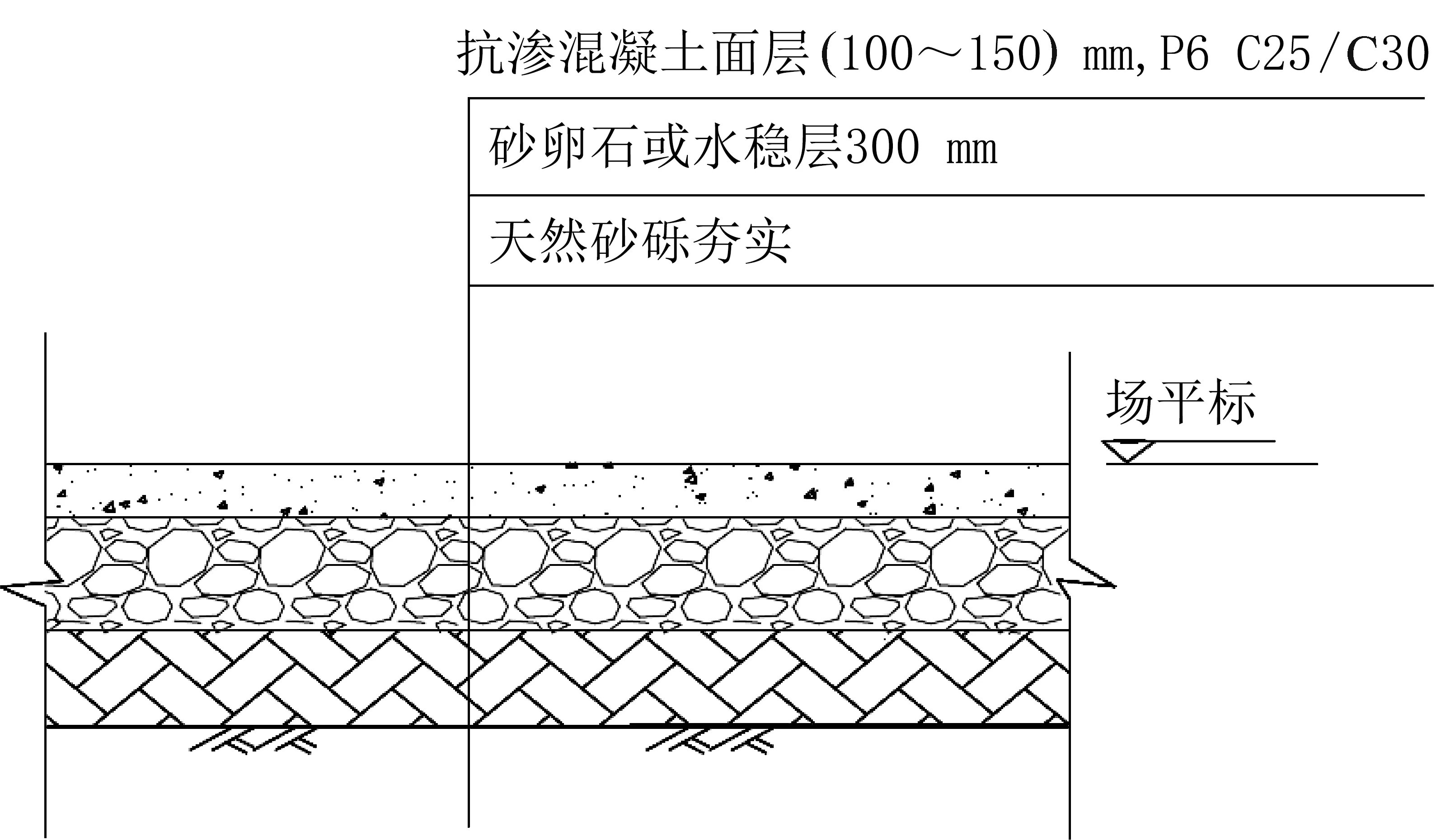

① 一般污染防渗区设计方案。一般污染防渗区铺设抗渗钢筋混凝土垫层地坪,其典型防渗结构如图1所示。

图1 一般污染防渗区典型防渗结构图

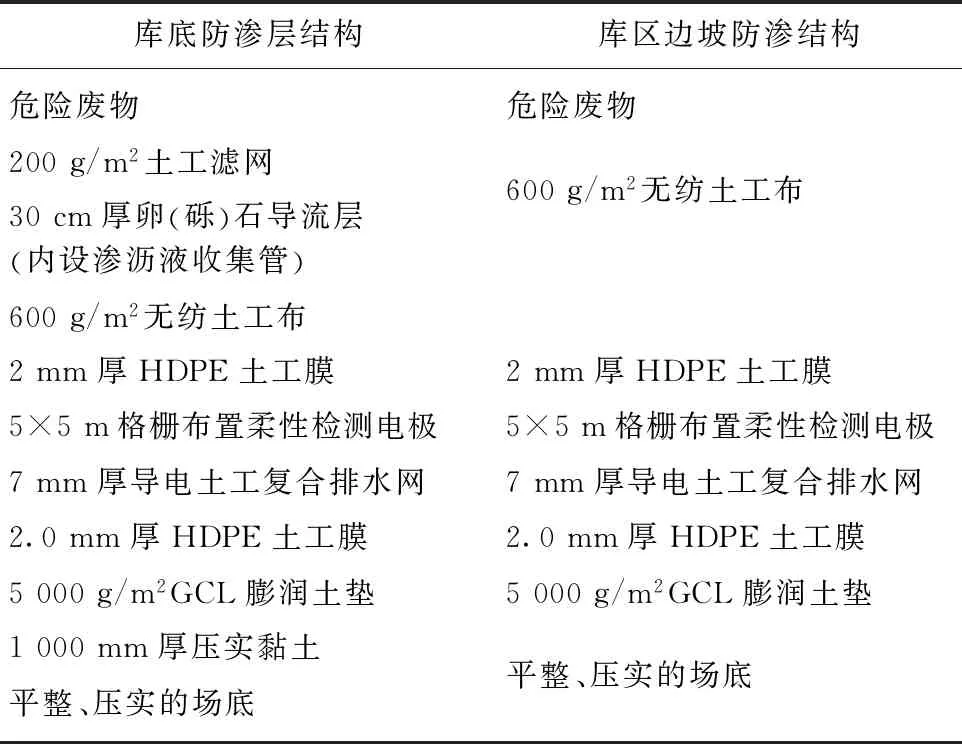

② 重点污染防渗区设计方案。重点污染防渗分为场底防渗和边坡防渗2个部分。危废暂存库、稳定/固化车间、调节池和事故池等单元防渗要求按照GB 18597—2001《危险废物贮存污染物控制标准》进行设计,要求防渗系数达到或小于1.0×10-10cm/s。结晶盐暂存区和安全填埋库区单元防渗要求按照GB 18598—2001《危险废物填埋污染控制标准》进行设计,要求防渗系数达到或小于1.0×10-12cm/s[1]。库区基底和边坡的防渗系统设计由上而下的结构见表2。

3.2 防渗施工质量控制

危险废物处置场建设过程中的施工工序较为复杂,作业面广,多为隐蔽性工程。建设工程中防渗系统的施工方式和施工质量是整个工程质量控制的关键要素,直接影响处置场的防渗效果。

防渗系统的质量须从土工材料质量和施工工艺进行严格控制。施工工程中严格按照规范要求,落实质量控制措施,分层检测检验,保证施工质量[13-17]。

表2 双层人工合成材料防渗结构

3.3 渗滤液收集导排及处理系统

为了降低渗滤液对土壤和地下水的污染风险,便于场内产生的渗滤液尽快导出填埋库区,填埋场底部设置了渗滤液收集导排系统。渗滤液收集导排系统根据所处衬层系统中的位置不同可分为初级收集系统、次级收集系统和排出水系统。

(1)初级收集系统位于上衬层表面和填埋废物之间,由过滤导排层和HDPE穿孔集水管组成,用于收集和导排初级防渗衬层上的渗滤液。

(2)次级收集系统位于上衬层和下衬层之间,用于检测初级衬层的渗漏情况,并能排出渗漏的渗滤液。考虑到该系统主要为检漏层,平时不会有水,为防止层间滞水,工程选用排水性能较好的复合土工排水网作为次级排水层排水材料。

(3)初级渗滤液通过Φ315 mmHDPE穿孔管及碎石盲沟收集,次级渗滤液通过复合土工排水网收集,通过Φ225 mmHDPE渗滤液导排管,渗滤液自流至调节池。填埋场运营时,渗滤液排入渗滤液调节池进行收集,经污水处理设施处理达标后进行中水回用[18,19]。

4 处置场地下水污染监控与应急措施

除了对处置场采取严格的防渗措施外,需建立覆盖场地的地下水长期监控系统,包括科学、合理设置地下水污染监控井及膜间电学长期渗漏检测,建立完善的监测制度,配备检测仪器和设备以便及时发现并控制;制定地下水污染应急预案,确保项目运行不对地下水造成严重不良影响[1,20-22]。

(1)地下水监控井。根据危险废物处置场所在区域的水文地质条件及对区域地下水补给、径流、排泄条件分析,填埋场内地下水是沿山体向下游低洼处排泄。处置场按照《危险废物填埋污染控制标准》(GB 18598—2001)要求,利用已有的3个钻孔作为地下水监控井,分别在上游设置1口对照井、下游设置2口监控井,并在两侧分别设置监控井,共计5口监测井。定期委托有资质的监测单位对地下水水质进行采样分析,封场后持续定期对地下水监控井进行监测30a,关注水质变化情况。

(2)膜间电学长期渗漏检测。在填埋场建设时,膜间电学长期渗漏检测系统在主防渗膜之下安装用于定位的监测电极,通过线缆将监测到的电信号传输至中央处理电脑后进行实时数据分析,得出填埋场防渗土工膜的安全运行情况。

采用膜间电学长期渗漏检测系统进行实时监测,能够及时发现渗漏,在渗漏产生时立即报警,可以定位漏洞的位置,并采取措施对主防渗膜进行检查修补;或立即停止填埋作业,对已堆存渣体进行封场,重新铺设新的防渗膜后经检查确保无渗漏的情况下再进行填埋作业。

5 结 语

煤化工危险废物处置场的地下水污染控制须采取以减少渗滤液产生量为主的主动控制措施、以项目区防渗和渗漏污染物收集处理为主的被动控制措施以及地下水污染监控与应急措施。防渗系统的施工方式和施工质量是整个工程质量控制的关键和核心,须严格按照规范要求以落实质量控制措施,保证施工质量。