焊接电流对5052铝合金TIG焊接接头组织与性能的影响

2019-08-272

2

(1.广西大学资源环境与材料学院, 广西南宁530004;2.广西有色金属及特色材料加工重点实验室, 广西南宁530004;3.广西柳州银海铝业股份有限公司广西, 广西柳州545006)

0 引言

5052铝合金属于Al-Mg系铝合金,由于其疲劳性能及焊接性能好,又耐海洋大气腐蚀,因而作为焊接结构件广泛应用于船舶[1-2]、航空[3-4]和车辆[5]等领域。在众多铝合金焊接方法中,属以焊接质量佳为突出优点的搅拌摩擦焊[6-9]和激光焊接[10-13]的研究最多。然而,搅拌摩擦焊仅限于回转件的焊接,而激光焊接对高反射和高导热材料(如铝、铜)存在较高的能量耦合壁垒[14],焊接时对激光器的输出功率和光束质量要求极高。因此,基于实用性和成本的考量,人们仍然有必要研究上述两种焊接方法外的其余焊接方法。

非熔化极惰性气体钨极保护焊(tungsten inert gas welding,TIG)具有电弧稳定、易于控制、无飞溅、噪声小、焊接质量高、对焊接场合要求低以及成本低等优点[15]。若能得出5052铝合金TIG焊接过程中的工艺参数对焊接质量的影响规律,找到适合的焊接工艺参数,就可将TIG焊接作为5052铝合金在不适合搅拌摩擦焊和激光焊接的场合使用。

TIG焊接工艺中,坡口形式、夹具和垫板设计、焊接参数等直接影响焊缝成形、焊接质量和焊接接头的强度,其中,以调整焊接参数最为重要;在焊接参数中,焊接电流又起主导作用。Kumar等[16]研究了AA 5456铝合金板脉冲钨极氩弧焊焊接峰值电流、基值电流以及焊接速度对焊接质量的影响,发现焊接电流对熔深影响较大:电流过大,工件容易烧穿;电流过小,则可能产生未焊透现象。徐正[17]使用TIG焊接方法在160 A和200 A的电流下对7075铝板进行了焊接,发现其抗拉强度仅有219 MPa和188 MPa,并且他没有进行较低电流的焊接研究。王锡岭[18]研究了焊接电流为170 A和180 A的TIG焊接工艺;廖传清等[19]研究了焊接电流为250 A的TIG焊接工艺;王培吉等[20]研究的TIG焊接电流更高,为300 A。上述文献[18-20]只研究了TIG焊接单一的电流参数,没有进行不同电流下的TIG焊接研究;并且以7系铝合金板材为母体所得的焊接接头强度较低,只达到了母材的40 %~50 %[18-20]。

本文研究了焊接电流在100~120 A变化时,3 mm厚的5052铝合金板材采用TIG焊接时焊接电流对焊接接头力学性能和耐腐蚀性能的影响,得出该合金TIG焊接电流对组织性能的影响规律,是对小电流范围内TIG焊接铝合金薄板工艺的一个补充,为工程实践提供参考。

1 实验材料与方法

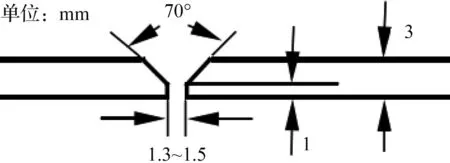

图1 焊接接头形式Fig.1 Type of the welding joint

焊接母材为5052铝合金,所用焊丝为ER 5356,成分见表1。母材切割成100 mm×80 mm×3 mm的焊板,焊前用丙酮和酒精擦拭去除油污和水分,再用Φ0.15 mm的不锈钢丝刷子刷,直至露出金属光泽。清理后的焊板在4 h内用YC-300 WX交直流氩弧焊机,采用TIG工艺进行双面焊接。接头及坡口尺寸如图1所示。焊丝直径为2.4 mm,焊接速度为3 mm/s,氩气流量为11 L/min,焊接电压为17.5 V,焊接电流为100~120 A。

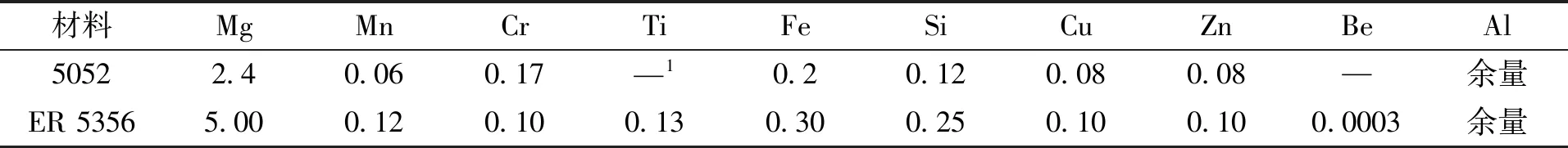

表1 5052铝合金和ER 5356焊丝成份Tab.1 Chemical compositions of 5052 aluminum alloy and ER 5356 welding wire wt %

注1:—表示无此元素。

焊后沿焊缝横截面取金相试样,经研磨、抛光和Keller试剂腐蚀后,用DMC 4000/MC 170光学显微镜观察组织,用HXD-1000/LCD维氏硬度计测显微硬度。

电化学腐蚀试样为Φ14 mm×3 mm的圆片,用水砂纸磨至5 000目。实验用PS-286 C电化学工作站,辅助电极为Pt片,参比电极为饱和甘汞电极,电解液为3.5 %NaCl水溶液,电位测量范围为-1 200~400 mV,电位扫描速度为60 mV/min。盐雾腐蚀按照《人造气氛腐蚀试验 盐雾试验》(GB/T 10125—2012)进行,用YFX-150型盐雾腐蚀机,样品尺寸为20 mm×10 mm×3 mm的长方体,用水砂纸磨至2 000目,称重时精确到0.000 1 mg。腐蚀时,压力桶温度为47 ℃,实验温度为35 ℃,喷雾压力为0.6 MPa,腐蚀时长168 h,期间每隔24 h取样,冲洗吹干后称重。

拉伸试验按照《焊接接头拉伸试验方法》(GB/T 2651—2008),在WDW-1000电子万能试验机上进行,横梁移动速率为3 mm/min。用日立SU 8020扫描电镜观察断口形貌。

2 结果与分析

2.1 焊接接头的显微组织

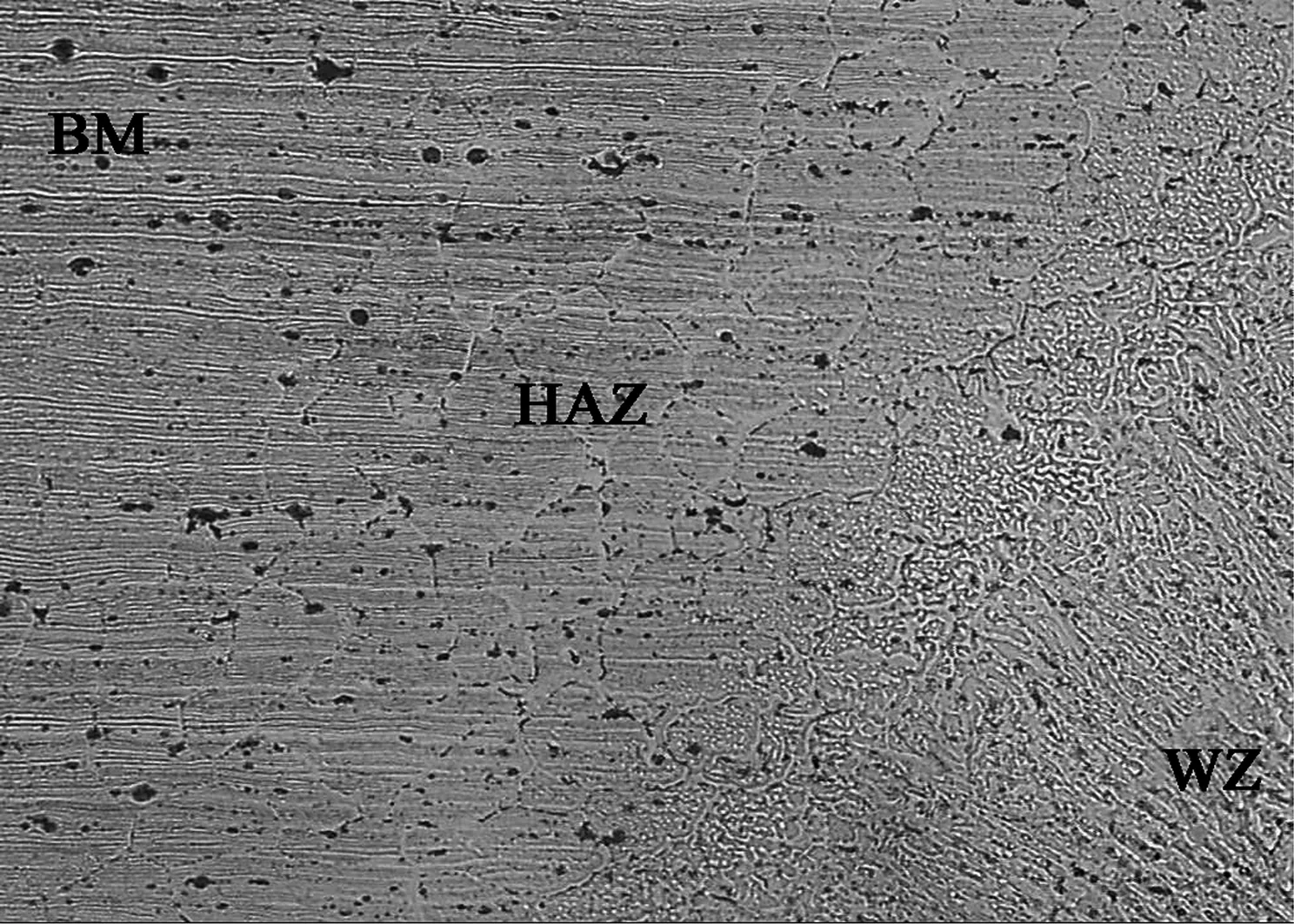

100~120 A电流下TIG焊接时焊接接头的显微组织见图2,当焊接电流在100~120 A变化时,5052焊接接头的显微组织主要由焊缝区、熔合区和热影响区组成,但各区域之间的界限并不明显。当焊接电流分别为100 A、110 A和115 A时,基体为等轴晶,焊缝区为树枝晶,在等轴晶与树枝晶之间为熔合区和热影响区。随着焊接电流从100 A增大到115 A时,熔合区和热影响区域变大,该区域的形貌处于等轴晶和树枝晶之间,偏向于较细的树枝晶;当焊接电流为120 A时,热影响区更大并且组织也较粗大,这是由于焊接电流较大,焊接热输入也增大,导致热影响区增大和组织粗大。

(a) 100 A (b) 110 A

(c) 115 A (d) 120 A

2.2 焊接接头的力学性能

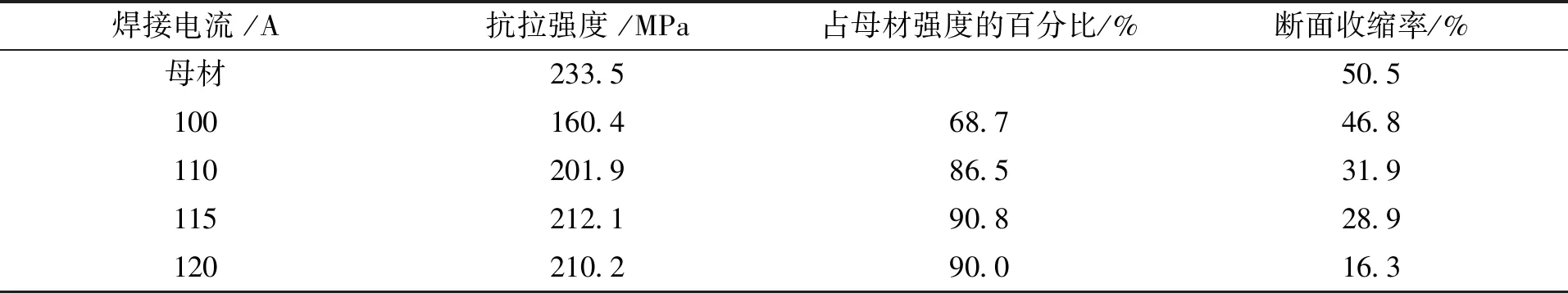

表2为100~120 A焊接电流下TIG焊接接头的力学性能。接头的断面收缩率随着焊接电流增大而减小,表明接头塑性随焊接电流增大而下降。随着焊接电流从100 A升高至115 A,接头的抗拉强度由160.4 MPa逐渐升高至212.1 MPa,达到母材抗拉强度的90.8 %。其中,100~110 A时接头抗拉强度对焊接电流变化最敏感,抗拉强度从160.4 MPa增至201.9 MPa。当焊接电流提高到120 A后,接头抗拉强度为210.2 MPa,与焊接电流为115 A的接头相比几乎无变化。

表2 100~120 A焊接电流下TIG焊接接头的力学性能Tab.2 Mechanical properties of TIG joints with welding currents of 100~120 A

焊接电流过小,熔池温度过低凝固速度加快,熔池中的溶质来不及扩散容易发生偏析,降低了焊接接头的强度;当焊接电流增大,偏析程度减小,力学性能也会得到改善。但焊接电流增大,会使焊缝区晶粒粗大,热影响区受热高于再结晶温度发生“软化”,也会影响接头的强度[21-22]。这也是焊接电流从115 A增大到120 A时,接头抗拉强度不再增加的原因。

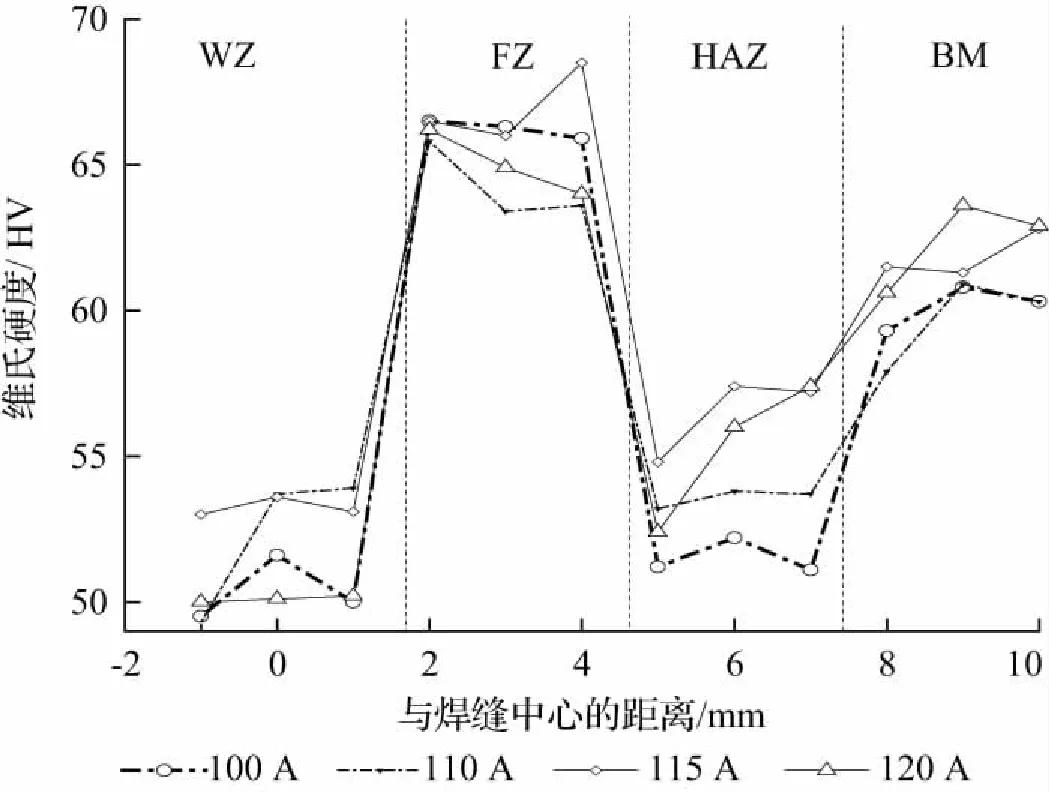

100~120 A焊接电流下TIG焊接接头的显微硬度如图3所示,熔合区的HV最高,为63~68;基体的HV为60~63;焊缝区的HV为50~55;在接近基体的区域出现了一个“软化”区,HV最低为51,称为热影响区。这四个区域与图2的显微组织相一致:基体为等轴晶,焊缝区为树枝晶,以及等轴晶和树枝晶之间的混合区域。硬度在焊缝区最低,在熔合区上升至最高,在热影响区出现“软化”后随着离焊缝中心距离的增加逐渐上升趋于母材硬度(63 HV)。在焊缝区显微硬度大小的顺序为115 A>110 A>100 A>120 A;熔合区显微硬度大小的顺序为115 A >100 A>120 >110 A;热影响区显微硬度大小的顺序为115 A>120 A>110 A>100 A。当焊接电流为115 A时TIG焊接接头的焊缝区、熔合区和热影响区的硬度均最高。

图3 100~120 A焊接电流下TIG焊接接头的显微硬度(垂直于焊接方向)Fig.3 Microhardness of welding TIG joints with welding currents of 100~120 A (perpendicular to the weld direction)

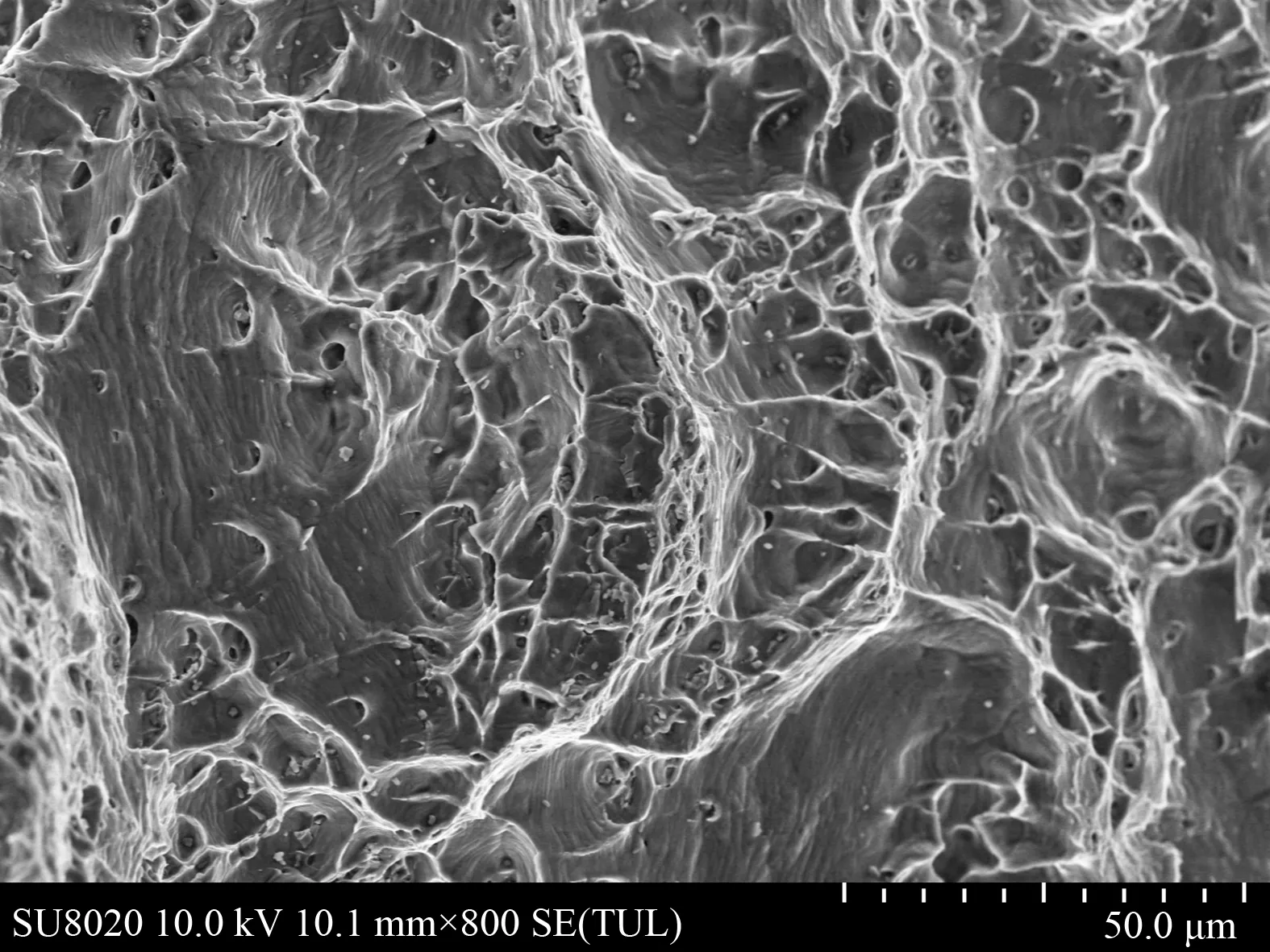

图4为100~120 A焊接电流下TIG焊接接头拉伸断口形貌,当焊接电流为100 A和110 A时,为韧性断口,但是韧窝较小较浅;当焊接电流为115 A和120 A时,主要是脆性断口,有少量的韧窝。

(a) 100 A (b) 110 A

(c) 115 A (d) 120 A

图5 100~120 A焊接电流下TIG焊接 接头盐雾腐蚀的动力学曲线Fig.5 Corrosion kinetics curves of TIG joints with welding current of 100~120 A

2.3 焊接接头的耐腐蚀性能

如图5所示,为100~120 A焊接电流下TIG焊接接头在盐雾箱中失重速率与时间的关系。样品腐蚀速率随腐蚀时间的增加而减小,在腐蚀的前24 h,样品的失重率最大。因为初放入盐雾腐蚀箱的样品没有致密氧化膜保护而腐蚀速率很快;特别是当焊接电流为120 A时腐蚀速率最大为0.86 g/(m2·h)。样品的腐蚀速率在24~96 h均有明显减小,因为在被35°C盐雾氛围侵蚀的同时,样品中的铝会与箱中氧气反应生成一层致密的氧化膜,富镁区的镁单质也会与箱体中的氧气作用形成一层耐蚀的镁羟基碳酸盐薄膜[23],加之焊丝中含有微量的铜、铁元素,将使5052铝合金表面自腐蚀电位右移[24],提高了5052铝合金的耐蚀性,腐蚀速率降低。

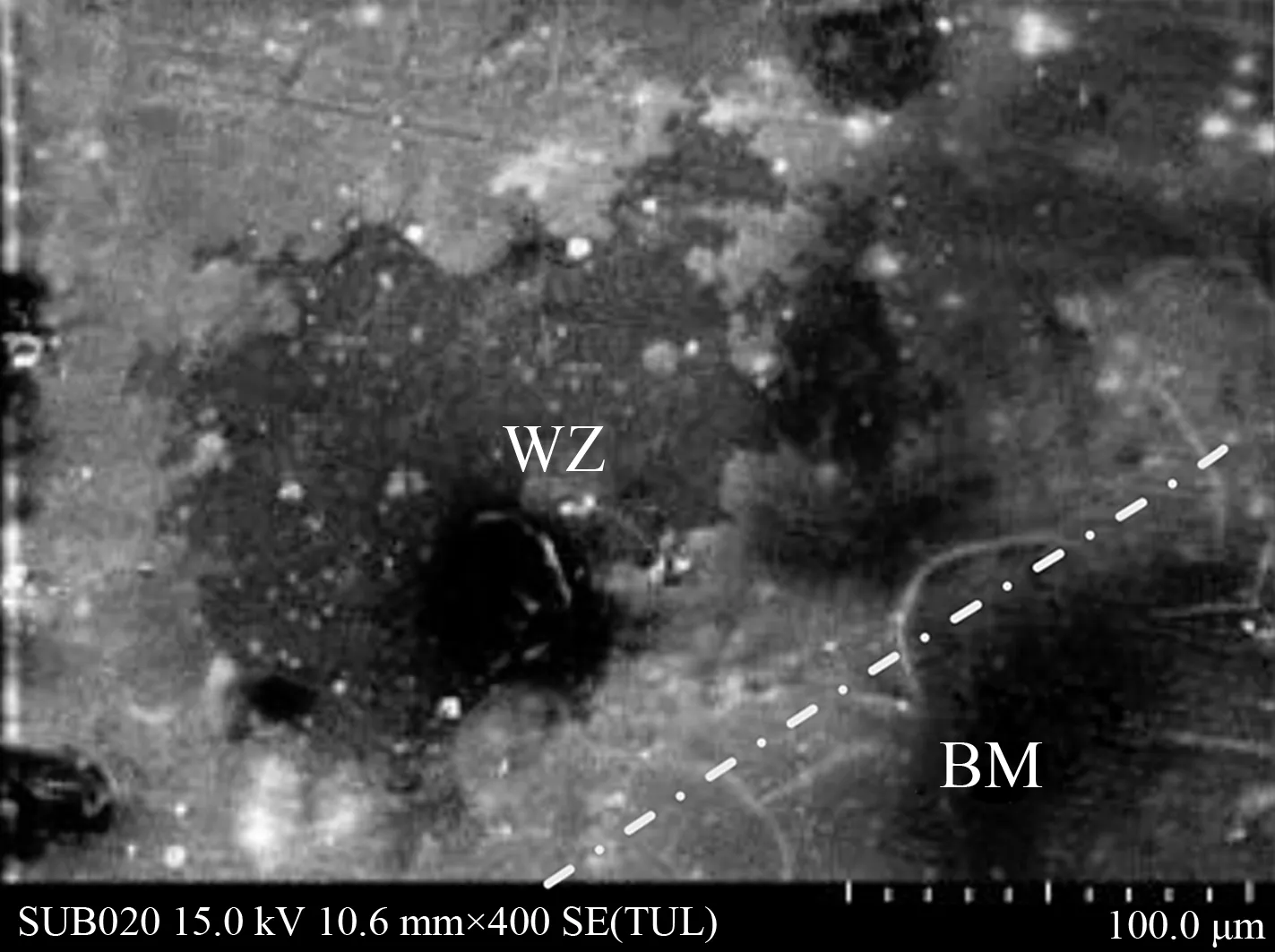

图6为100~120 A焊接电流下TIG焊接接头经盐雾腐蚀168 h后的形貌。焊接电流为100 A和110 A的焊接接头的焊缝区主要为点蚀,焊接电流为115 A和120 A的焊接接头的焊缝区主要为点蚀和晶间腐蚀。在中性盐雾腐蚀的环境中随着5052铝合金TIG焊接电流增大,焊缝区晶间腐蚀倾向逐渐增大。晶间腐蚀会使晶粒间的结合力大大削弱,降低材料强度。

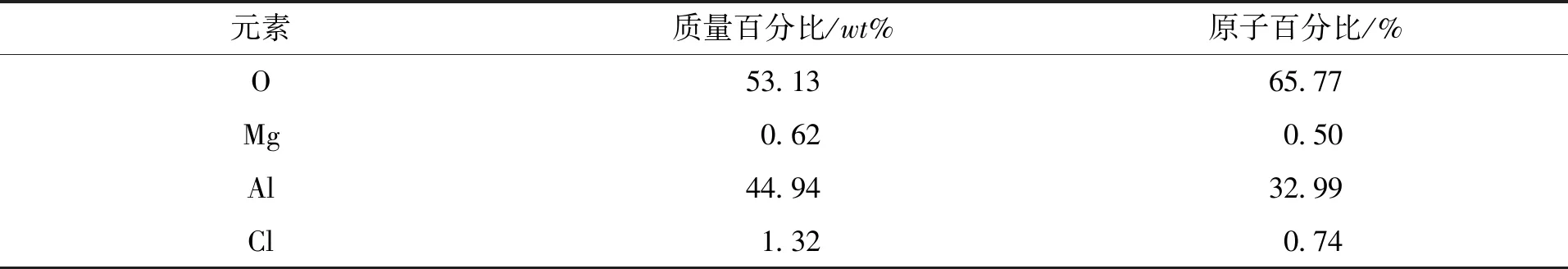

NaCl小液滴中的Cl-对5052试样表面的钝化膜有破坏作用,盐雾腐蚀箱中的氧气通过反应式(1)、(2)在氯化钠小液滴中形成OH-和O2-。此外,由于NaCl溶液中的Al3+和Mg2+与5052铝合金的化学位不相等,5052铝合金中的Al3+和Mg2+会向溶液中转移,通过反应式(3)、(4)在氯化钠溶液中形成Al3+和Mg2+。最终,形成了Al2O3、MgO、Al(OH)3和Mg(OH)2等腐蚀产物。结合A点能谱分析见表3,可知腐蚀产物主要为Al2O3。因为5052铝合金中镁作为合金元素含量少且喷雾为中性,所以产生的Mg2+和OH-较少,生成的Mg(OH)2未能超过其在盐水中的溶解度而析出[24],因此观察到的腐蚀产物主要为Al2O3。

O2+ 2H2O + 4e-→ 4 OH-

(1)

O2+4e-→ 2O2-

(2)

Al - 3e-→ Al3+

(3)

Mg - 2e-→ Mg2+

(4)

(a) 100 A (b) 110 A

(c) 115 A (d) 120 A

元素质量百分比/wt%原子百分比/%O53.1365.77Mg0.620.50Al44.9432.99Cl1.320.74

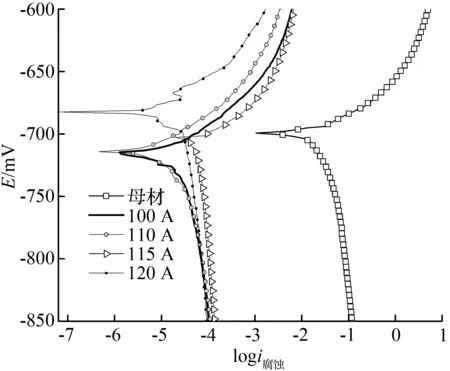

图7 100~120 A焊接电流下 TIG焊接接头的Tafel曲线Fig.7 Tafel curves of the joints at different welding currents using TIG

图7为100~120 A焊接电流下TIG焊接接头的Tafel曲线。表4为100~120 A焊接电流下TIG焊接接头的腐蚀电流密度与腐蚀电位。100~120 A焊接电流下TIG焊接接头的腐蚀电位在-720~-680 mV,腐蚀电流密度在-5.22~-4.78 mA/cm2。所有样品腐蚀电位和腐蚀电流密度相较母材均有轻微右移,所有接头电化学腐蚀倾向和腐蚀后腐蚀速率均比母材小。当焊接电流为115 A时,接头腐蚀倾向最小;焊接电流为100 A时,腐蚀后腐蚀速率最小。焊接电流为110 A时,腐蚀电流密度和腐蚀电位均较负,与其余焊接电流下的接头相比腐蚀倾向和腐蚀速率均处于较高水平,耐腐蚀性能最差。

表4 100~120 A焊接电流下TIG焊接接头的腐蚀电流密度与腐蚀电位Tab.4 Corrosion current densities and the corrosion potentials at different welding currents using TIG

3 结论

①100~120 A焊接电流的5052铝合金TIG焊接时,焊接电流为115 A所得焊接接头综合力学性能较好。其接头抗拉强度为212.1 MPa,达到母材抗拉强度的90.8 %,断面收缩率为28.9 %,比母材50.3 %的断面收缩率损失近一半。

②168 h后的盐雾腐蚀表明,当焊接电流在100 A和110 A时,5052铝合金TIG焊接接头以点蚀为主,腐蚀较均匀;当电流为115 A和120 A时,晶间腐蚀加剧,转变为点蚀和晶间腐蚀为主。当焊接电流在100~120 A时,腐蚀电流密度变化规律不明显,这与焊缝组织不均匀有关。