巡检机器人无线充电系统高频逆变器设计

2019-08-24杨明花

杨明花

(浙江浙能温州发电有限公司,浙江 温州 325602)

0 引言

火电厂输煤系统包括皮带机、碎煤机、除尘器等众多设备,输煤线路长,粉尘、噪声等污染比较严重。随着智慧电厂建设的逐步推进,火电生产企业的可靠性和安全性要求越来越高,巡检人员的工作负荷也变得越来越繁重[1]。因此,轨道式巡检机器人在火电厂输煤系统中具有很好的应用前景。轨道式巡检机器人的行走机构及其所搭载的摄像机、传感器等,均为高耗能设备,用电量大。因此,轨道式巡检机器人需要频繁进行电能补给。输煤现场往往伴随有喷淋、冲洗等作业,会对现场的用电安全带来隐患。因此,研制具备高防护等级的无线充电装置显得尤为重要[2]。高频逆变器是轨道式巡检机器人无线充电系统中非常重要的设备之一,其工作的可靠性及工作效率直接影响整套无线充电系统的可靠性和工作效率。

目前,无线充电系统中所采用的逆变器拓扑有电压型全桥逆变器、电流型全桥逆变器、D 类功率放大器、E 类功率放大器等。不同的逆变器拓扑适用于不同的频率和功率场合。文献[2]采用电压型全桥逆变器,工作频率为85 kHz,输出功率为3 kW,高频逆变器效率为96.6%,系统整体效率为 88%。文献[3]采用多电平扩容技术,利用模块化的电压型全桥逆变器实现了60 kHz、1 MW的功率输出,系统整体效率为82.7%。本文通过分析高频逆变器的设计难点,给出了实现零电压关断(zero voltage switch,ZVS)软开关的工程实现方法,并研制出系统最高工作频率为1 MHz的逆变器。当输入功率大于1 kW,逆变器效率可达95%以上。

1 巡检机器人无线充电系统

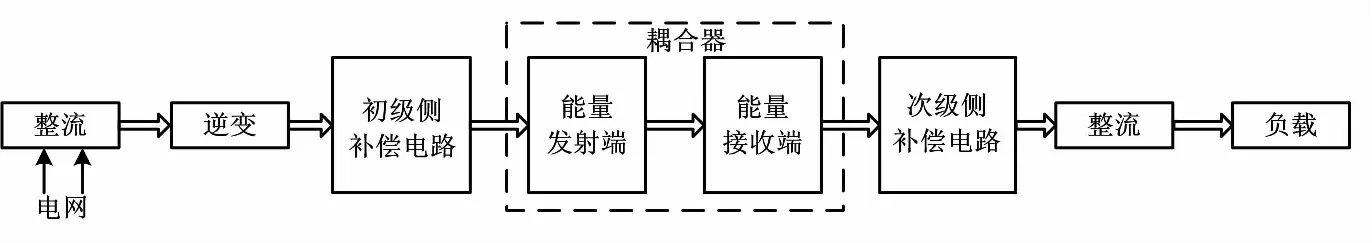

典型的巡检机器人无线充电系统如图1所示。

图1 巡检机器人无线充电系统示意图Fig.1 Wireless charging system for patrol robot

巡检机器人无线充电系统主要由整流器、高频逆变器、补偿网络、耦合线圈及负载等部分组成。其基本工作原理为:电网中的工频交流电由初级侧的整流器变为直流电,然后通过逆变器变为高频交流;产生的高频交流电经过初级侧谐振网络后,在发射线圈上产生交变电磁场;巡检机器人中的接收线圈感应出高频交流电,与次级侧补偿网络形成谐振,将能量经由高频整流桥变为直流电后,给蓄电池充电[3]。一般将发射和接收线圈统称为磁耦合器,将整流器、逆变器、补偿网络及磁耦合器统称为无线电力传输(wireless power transfer,WPT)系统。

巡检机器人无线充电系统工作环境恶劣,可靠性要求高。因此,高频逆变器作为巡检机器人无线充电系统的核心部件,其工作的可靠性直接影响整套无线充电系统的正常工作。一般要求高频逆变器可靠性、散热性好,抗电磁干扰强及无功功率小。如果高频逆变器不采用软开关,则开关器件面临着过高的电压上升率和电流上升率,严重时可能损坏功率器件,影响巡检机器人无线充电系统工作的可靠性,并且会产生电磁干扰问题。

整个电路系统中,逆变器决定了系统的最大工作频率与输入功率,通过补偿网络使系统达到谐振状态[4-6]。本文首先从无线电能传输系统的基本工作原理出发,提出了增大耦合线圈之间传输功率的方法。然后对功率MOSFET和二极管的工作过程进行了详细分析,得出软开关电路的设计方法,从而抑制功率器件开关瞬间的电压变化率和电流变化率,起到对器件的保护作用,达到尽可能提高逆变器的输出功率的目的。对此,本文成功研制出功率容量为5 kW、最高工作频率1 MHz的逆变器。经试验测试,逆变器工作频率为815 kHz;当逆变器输出功率大于1 kW时,逆变器效率大于95%。

2 无线充电系统功率传输关键因素分析

逆变器为整个电路提供高频交流电。逆变器性能的优劣直接关系到无线充电系统的传输功率和效率。为进一步明确系统传输功率的影响因素,将耦合器和补偿网络分离。

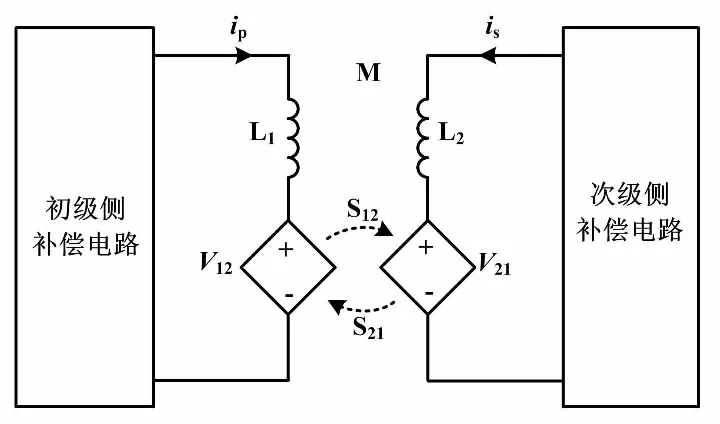

磁耦合器与补偿网路电路模型如图2所示。

图2 磁耦合器与补偿网路电路模型示意图Fig.2 Circuit model of magneto coupler and compensation networks

图2中:L1、L2分别为初级侧线圈和次级侧线圈自感;M为两线圈互感;iP与iS分别为流过两线圈的电流瞬时值;V12为初级侧线圈上由次级侧线圈电流引起的感应电压;V21为次级侧线圈上由初级侧线圈电流引起的感应电压;S12、S21为两个线圈相互传递的功率。

图2中的感应电压表达式分别为:

(1)

式中:IP与IS分别为相应量的相量有效值。

由图1可知,传递给负载的功率受耦合线圈传输能力的限制。忽略线圈的内阻和其他损耗,在系统谐振的条件下,IP与IS之间的相位差为90°,初级侧线圈传递到次级侧线圈的功率为:

S12=|V21IS|=ωMISIP

(2)

由式(2)可知,耦合线圈之间传输功率的大小由四个变量决定,分别为谐振频率、互感、初级侧线圈电流以及次级侧线圈电流。为了实现大功率传输,在传输距离较大(大于50 mm)时,一般主要是增加互感和系统工作频率。

初级侧线圈和次级侧线圈的电流值主要受谐振网络的影响,电流过大容易损坏元器件,造成系统崩溃,因此不能随意增加电流值。

无线充电系统中,两同轴平行平面螺旋线圈之间的互感近似值为:

(3)

式中:μ0=4π×10-7H/m;n1为初级侧线圈匝数;n2为次级侧线圈匝数;r1为初级侧线圈半径;r2为次级侧线圈半径;d为两线圈之间的距离。

由式(3)可知,有两种方法可以增加互感,一是增加线圈的匝数和半径,二是减小耦合线圈之间的距离。但是,前者会增加充电装置的体积,同时引入较大的损耗,降低系统的效率;后者会减小系统的传输距离。因此,这两种方法都使得巡检机器人无线充电失去意义。目前的主流做法是使用大量磁芯来增加互感。虽然这样能明显增大互感的大小,但是也存在不足。例如,磁芯的价格较贵,大量使用磁芯会提高系统的成本[7];同时,磁场在磁芯中会产生涡流,带来额外的损耗。

另一种方法为适当增大系统的工作频率[5]。目前,巡检机器人无线充电系统的标准频率一般为85 kHz,可以将系统的工作频率提升到400 kHz以上。虽然开关频率的提高,会增大逆变器开关损耗及线圈交流阻抗损耗等,但适度增加仍有利于提高系统的传输功率。受功率器件的限制,目前市场上的逆变器不能兼顾频率和功率。功率器件MOSFET虽然工作频率较高,但是功率较低。绝缘栅双极型晶体管(insulated gate bipolar transistor,IGBT)功率较高,但是频率很低,只有几十kHz。因此,大功率的无线充电系统的频率都比较低。近几年来,受益于SiC功率器件的发展,研制大功率高频逆变器成为可能。

3 高频逆变器设计

巡检机器人无线充电系统电磁干扰大,要求逆变器具有抗强电磁干扰的能力、体积尽量小、输出功率尽可能大。因此,逆变器采用高频、软开关技术进行设计,并采用集成度高的驱动芯片。以下对功率器件的选型、软开关的设计技术及驱动电阻的选取进行详细分析。

3.1 功率器件选型

逆变器工作频率高,传统的Si材料无法满足使用要求。与Si材料相比,SiC具有耐温大、临界击穿电压高、导通电阻小及电子饱和漂移速度快等特点。因此,SiC功率器件开关速度快、电流密度高,特别适用于高频和大功率场合[9-10]。

3.2 软开关技术

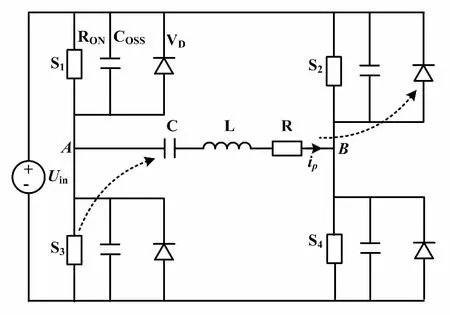

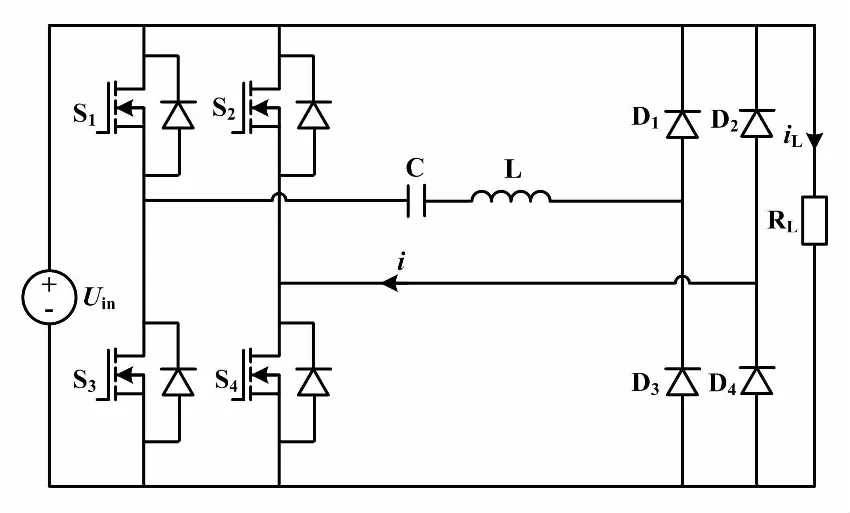

逆变器输出功率大,其开关损耗也随之增大。因此,如何利用软开关技术降低逆变器损耗已成为研究热点。软开关技术依靠谐振来实现,因此,电路中至少包含一个谐振回路,谐振回路至少包含一个电感和电容。WPT系统典型电路结构如图3所示。

图3 WPT系统典型电路结构图Fig.3 Typical circuit structure of WPT system

在逆变器的输出端,电路可以等效为电容、电感与一个阻抗的串联,将MOSFET等效为导通电阻与输出电容模型。因此,WPT系统可以等效为如图4所示的串联谐振变换器。图4中,R为系统初级侧的等效输入阻抗。

图4 WPT系统等效负载串联谐振变换器Fig.4 Equivalent load series resonant converter for WPT system

在软开关状态下,整个电路表现为弱感性,A、B之间电流滞后电压。假设初始时S1和S4导通,电流由A流向B,S2、S3的结电容VC2、VC3的极性为上正下负,S1和S4两端的电压为零。断开S1和S4,由于此时电路中的电流不为零,电流通过S2和S3的续流二极管续流,S2和S3两端的电压被钳位为零,iP继续减小。这些都发生在死区时间内,在电路中的电流降为零之前开通S2和S3(即为零电压开通)。零电压开通示意图如图5所示,其中虚线箭头为电流方向。

图5 零电压开通示意图Fig.5 Schematic diagram of zero voltage opening

通过以上分析得知,为了实现软开关,关断电流和死区时间需满足一定的关系[8]。假设MOS管关断后,电流成线性下降。则为了实现ZVS,在死区时间内,充电量为:

(4)

式中:Cass,eq为线性等效输出电容,需从MOSFET的数据手册所给的数据表曲线中提取。

其算法为:

(5)

(6)

式中:t为死区时间;ioff为关断时刻的电流。

将t换为周期和相位差,可得:

(7)

式中:fs为开关频率;φ为逆变电源中电流滞后电压的角度。

由此可得滞后角的表达式为:

(8)

因此,当电流滞后电压的角度满足式(8)时,可以实现软开关。精确实现ZVS非常困难,在工程实际应用中,当系统初、次级侧电路完全调谐后,稍微增大系统工作频率,可使系统工作在感性区,从而实现ZVS。具体滞后角度与系统参数有关。一般来说,角度太大会使开关损耗变大,并且无功功率增大;角度太小则不易实现软开关。电源输出的无功功率可以按照UinIsinφ进行估计。其中,Uin和I分别为逆变器输入电压和电流。

3.3 驱动电路

驱动电路主要为MOSFET开关提供驱动电压和驱动电流,驱动性能的好坏直接决定了MOSFET能否充分发挥出其性能。目前,驱动芯片已经高度集成化,需要设计的仅仅是驱动电路。其中最重要的是驱动电阻[11]。

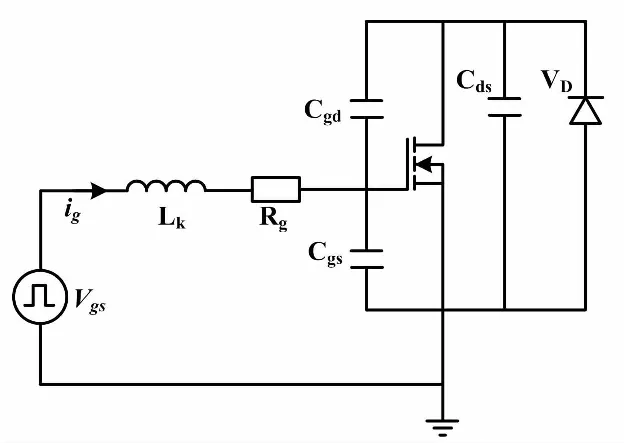

MOSFET驱动电路等效图如图6所示。图6中:ig为驱动电流;Lk为电路中的寄生电感;Rg为驱动电路中所有电阻之和。

图6 MOSFET驱动电路等效图Fig.6 Equivalent MOSFET driving circuit

根据图6,驱动回路的微分方程为:

(9)

将式(9)转化为S域方程:

(10)

为了保证电流不发生震荡,系统必须表现为过阻尼,因此可得驱动电阻的最小值为:

(11)

当MOSFET关断时,D、S两端的电压会突然增大,产生电流:

(12)

电流会在驱动电阻上产生电压。为了防止误导通,感应电压要小于MOSFET的导通电压。因此,驱动电阻的最大值为:

(13)

一般来说,驱动电阻的取值大概在100 Ω以内,电阻值跟工作频率有关。驱动电阻越大,MOSFET的导通时间就越长,导通阶段电压与电流的重叠面积越大,导通损耗就越高。因此,驱动电阻不宜取得太大。

虽然驱动电阻越小,导通时间越短,但是驱动电流的震荡越明显,逆变器的振铃现象就会越严重,会对系统中的电子元器件造成很大的应力[12-14]。因此,要在输出波形与工作频率之间进行取舍。在高频逆变电源中,驱动电阻取位一般在5 Ω。

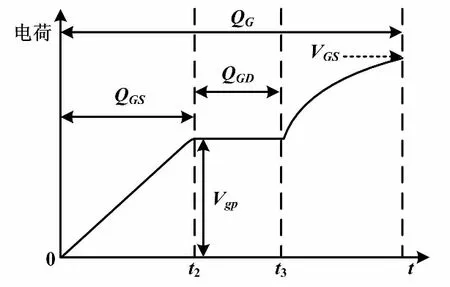

驱动电流的计算需要依据栅极电荷和开通时间。开通过程中栅极电荷变化曲线如图7所示。

图7 栅极电荷变化曲线Fig.7 Gate charge changing curve

MOSFET导通与关断的时间与栅极电流的充放电速度有关,其开关时间与驱动电流的关系为:

(14)

因此:

(15)

由式(15)可知,为了减小电容充电时间,驱动芯片要提够足够大的瞬时驱动电流,即要有足够大的驱动能力。驱动电流ig可表示为:

(16)

要获得足够大的驱动电流ig,必须要减小驱动电阻Rg。这可能会导致电流的震荡。因此要综合考虑,进行取舍。

MOSFET栅极电容的充电和放电需要消耗能量,其功耗为:

Pdrive=QGVGSf

(17)

4 试验

4.1 试验原理

为了准确地测试逆变器和整流桥的总体效率,逆变器效率测试原理如图8所示。试验参数如下:电感L为115 uH,电容C为440 pF,RL为52.8Ω,工作频率为815 kHz。

图8 逆变器效率测试原理示意图Fig.8 Schematic diagram of efficiency test of inverter

4.2 测试结果

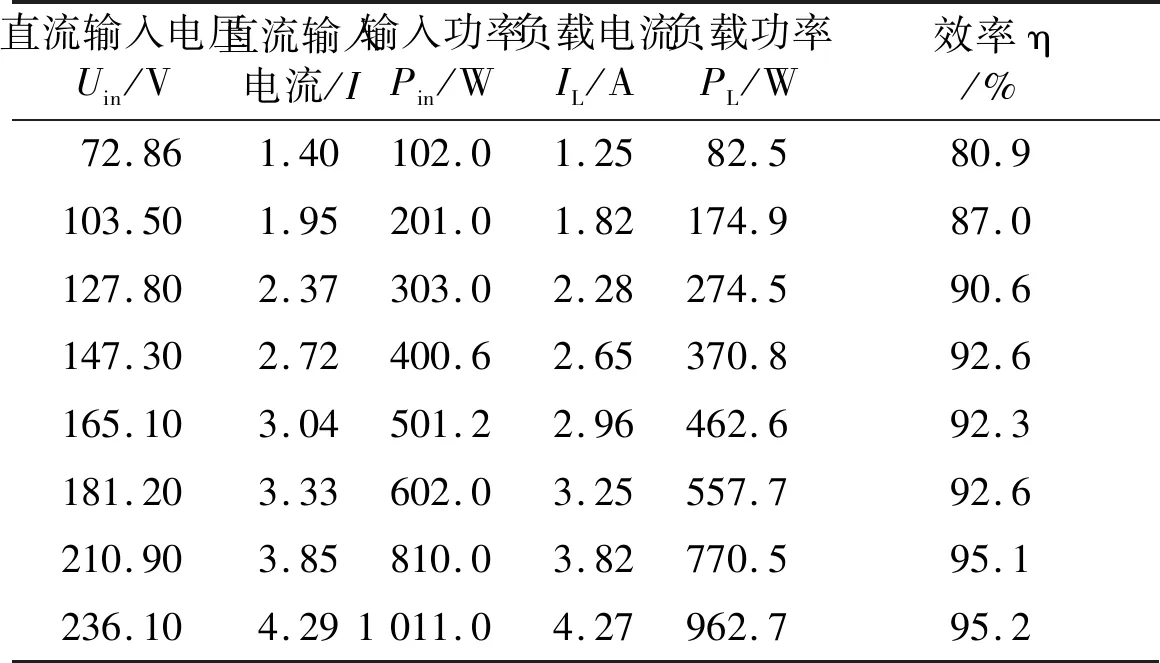

由于缺乏测试高频电压电流的功率分析仪,无法单独测得逆变器和整流桥的效率。因此,本试验直接测试逆变器输入到整流桥输出的效率。将逆变器的输入功率由100 W上升至1 kW,测试直流输入功率、逆变器出电压与电流、负载电压与电流。相关试验数据见表1。

表1 试验数据表Tab.1 Test data

逆变器效率计算公式为:

(18)

从表1中可以看出,随着输入功率的增加,逆变器和整流桥的效率越来越高,在1 kW时达到了95.2%。

5 结束语

本文研究输煤系统轨道式巡检机器人无线充电系统高频逆变器的设计方法。首先对功率MOSFET的工作过程进行详细分析,得出实现软开关时逆变器输出电流的滞后角及驱动电阻的详细计算方法,为高频逆变器的设计奠定了理论基础。采用软开关技术及集成化的驱动芯片,成功研制出功率容量为5 kW、最高工作频率为1 MHz的逆变器。