喷气燃料冰点试验出现悬浮物的探讨

2019-08-23黎臣麟武宝平文泽东

黎臣麟,武宝平,文泽东,童 军

(中国石油四川石化有限责任公司,成都 611930)

喷气燃料是炼油石化企业生产的最重要的油品之一。由于喷气燃料使用的特殊性,决定了对其质量的高要求。洁净性是喷气燃料的一项重要指标,国内外喷气燃料标准和验收管理指标中都有相应的规定,它是指燃料中水、颗粒污染物、表面污染物和细菌含量[1]。冰点是表征喷气燃料低温流动性的一项重要指标,是保证喷气燃料中无固体烃类结晶的最低温度。喷气燃料中出现结晶时会阻碍燃料在飞机燃料系统中的流动,会影响发动机燃油的供应,危及飞行安全。2017年9月初,某公司加氢裂化装置生产的喷气燃料,在冰点试验时发现了悬浮物,并在回温过程中悬浮物消失。由于喷气燃料在高空中的使用温度与絮状物产生的温度范围重叠,因此,迫切需要找出喷气燃料出现絮状物的原因,确保喷气燃料质量合格。喷气燃料冰点除了与其C12~C16正构烷烃的含量有关外,还与其环烷烃及芳烃的含量、尤其是更重的正构烷烃的含量等有关,而这些因素取决于生产喷气燃料的原料(原油等)、工艺条件、调合品种以及装置运行正常性等[2]。目前国内允许的喷气燃料冰点测定方法为目视法(GB/T 2430—2008)和自动相转移法(SH/T 0770—2005);国外可以使用的方法则包括传统的目视法(ASTM D2386—2006)、相转移法(ASTM D5972—2005)、自动激光法(ASTM D7153—2005)和自动光纤法(ASTM D7154—2005)及等效采用的标准方法。自动方法受样品污染情况的影响较大,测定过程中需要引起注意[2]。本研究从装置生产过程调整和样品化验分析2个方面对喷气燃料冰点试验的影响进行分析和探讨,寻找冰点试验出现悬浮物的原因。

1 装置生产过程调整

装置生产过程的调整主要包括3个方面。一是通过调整催化裂化柴油(简称催化柴油)、外购原料、常三线柴油的掺炼情况改变原料性质;二是通过调整装置操作参数改变反应深度和精馏塔分离效果;三是一些其他因素的排查分析。

1.1 原料性质的影响

由于催化柴油中的芳烃含量较高,当加氢裂化装置掺炼催化柴油后,原料的芳烃含量也会增加,而芳烃的饱和开环受热力学平衡限制,使部分单环芳烃和萘系烃集中在喷气燃料中,从而影响喷气燃料的冰点。根据国产航空(舰艇)油料鉴定委员会要求,加氢裂化原料中,非直馏组分一般在10%以下,最多不超过15%,故装置掺炼催化柴油的比例不大于15%。催化柴油的掺炼严重影响喷气燃料的热值、烟点、冰点等指标,因此,首先排查催化柴油的影响。表1为掺炼催化柴油和未掺炼催化柴油两种工况下喷气燃料产品性质的比较。

表1 喷气燃料产品性质

从表1可以看出,从加氢裂化装置原料中退出催化柴油后,喷气燃料产品冰点试验中的絮状物产生量降低。但是在置换完催化柴油影响的喷气燃料产品后,再取样分析,仍然有多个样品出现了大量絮状物。再将之前装置未加工催化柴油时的喷气燃料产品保存样进行分析,同样出现少量絮状物。由此判断,掺炼催化柴油不是造成喷气燃料冰点试验产生絮状物的原因。

加氢裂化装置的外购原料来源复杂,组分不稳定,虽然量小但也可能会对喷气燃料质量产生不利影响。装置加工常三线柴油时,原料中含有馏程与喷气燃料产品相重叠的轻组分,会使原料中未转化的正构烷烃直接进入喷气燃料产品中[3]。此外,平均相对分子质量较大的正构烷烃及某些芳烃的结晶点较高,而环烷烃和烯烃的结晶点较低[4-5],这些组分都会影响喷气燃料的冰点。表2为不同工况下喷气燃料产品的正构烷烃碳数分布,表3为不同工况下喷气燃料产品的异构烷烃碳数分布。

从表2和表3可以看出,无论是否掺炼外购原料或常三线柴油,喷气燃料产品组成中约95%以上是异构烷烃,正构烷烃组分所占比例很小,并且其中均不含C17~C23正构烷烃,因此正构烷烃对本研究所考察喷气燃料的冰点影响较小。而且,当切除外购原料与常三线柴油、加工纯蜡油原料时,喷气燃料产品仍然有大量絮状物产生,表明掺炼外购原料与常三线柴油不是造成喷气燃料冰点试验产生悬浮物的原因。

表2 不同工况下喷气燃料产品的正构烷烃碳数分布 %

表3 不同工况下喷气燃料产品的异构烷烃碳数分布 %

1.2 装置运行参数的影响

根据喷气燃料絮状物产生的实际现象,怀疑絮状物成分为蜡。因此,考虑通过调整装置运行参数,包括提高反应深度和提高分馏塔喷气燃料分离效果等来减少长链正构烷烃的含量,试图以此避免絮状物的产生。

1.2.1 反应深度的影响喷气燃料中的芳烃含量在一定程度上也会影响喷气燃料的低温性能。喷气燃料中芳烃含量过高时会溶解一定量的水,形成一种结合水,从而在低温条件下析出晶体,表现出絮状物。提高反应深度,即加氢裂化反应转化率,可以降低喷气燃料产品中的芳烃含量。不同加氢裂化反应深度下的喷气燃料产品性质见表4。

表4 不同加氢裂化转化率下的喷气燃料产品性质

从表4可以看出,将加氢裂化反应转化率由80%逐步提高至90%,喷气燃料产品芳烃体积分数由12.8%减小到10.2%,烟点由22.2 mm增大到23.0 mm,但在冰点试验时均出现不同程度的悬浮物,说明提高反应深度,并未解决喷气燃料冰点试验悬浮物的问题。

1.2.2 分馏塔分离效果的影响通过调整产品分馏塔的操作参数来改变喷气燃料馏出温度,从而调整喷气燃料终馏点,评估喷气燃料馏程对是否出现絮状物的影响。

降低喷气燃料终馏点、切除大量重组分时的冰点试验情况见表5。将喷气燃料的终馏点从235.5 ℃逐步降低到220.1 ℃,是为了降低喷气燃料中的芳烃含量与正构烷烃的含量,减小这些组分对喷气燃料冰点的影响。从表5可以看出,在逐步降低喷气燃料的终馏点时,冰点试验依然间歇性出现悬浮物,说明降低喷气燃料终馏点无法解决冰点试验出现悬浮物的问题。

表5 降低喷气燃料终馏点时的冰点试验情况

注:以样品1出现的絮状物量为基准a,絮状物量增加时以符号“+”表示,絮状物量减少时用“-”表示,“+”或“-”越多表示增加或减少的幅度越大。

提高喷气燃料终馏点、扩宽喷气燃料馏程时的冰点试验情况见表6。从表6可以看出,提高喷气燃料终馏点后,絮状物产生量有一定降低,但是仍然出现少量絮状物。说明拓宽喷气燃料的馏程也无法解决冰点试验出现悬浮物的问题。当喷气燃料终馏点达到266 ℃时,冰点为-41 ℃,与产生絮状物的温度重叠,影响了絮状物的产生和观察。

表6 扩宽喷气燃料馏程时的冰点试验情况

注:以样品13出现的絮状物量为基准b,絮状物量增加时以符号“+”表示,絮状物量减少时用“-”表示,“+”或“-”越多表示增加或减少的幅度越大。

1.3 其他影响因素的排查

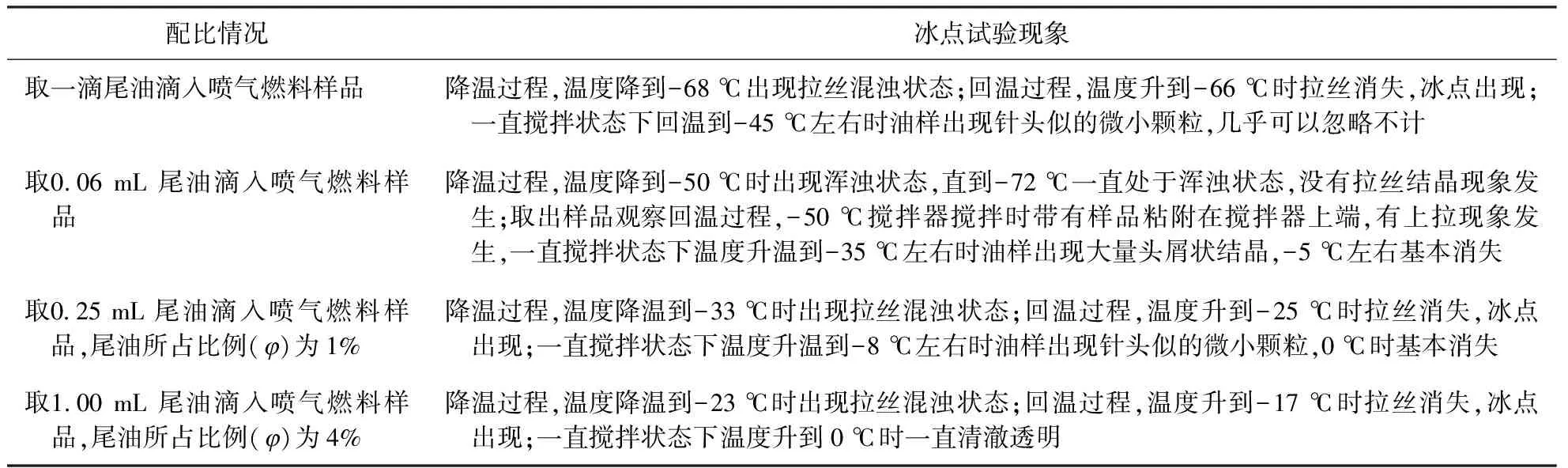

1.3.1 换热器内漏排查根据装置流程,喷气燃料塔底再沸器中的尾油只有在换热器发生内漏的情况下才可能窜入喷气燃料产品中影响其质量。为模拟换热器内漏因素,首先通过喷气燃料与尾油的配比试验进行初步判断,冰点试验现象如表7所示。

此外,在分馏塔喷气燃料侧线抽出处增加了临时采样口,与喷气燃料产品采样口同时采样,对比分析发现均出现了絮状物。因此,可以确定换热器未发生内漏,尾油没有窜到喷气燃料产品中,絮状物现象的产生与尾油可能发生内漏无关。

表7 喷气燃料混兑尾油时的冰点试验现象

注:所用喷气燃料样品的体积为25 mL,该喷气燃料样品基本无明显悬浮物。

1.3.2 喷气燃料中杂原子含量因素排查喷气燃料产品中所含金属杂质的存在形态分为无机盐化合物和有机盐化合物,金属离子容易与强极性的水、芳烃分子、非金属负离子聚集在一起,形成悬浮物。由于金属离子和极性分子之间的亲和力较小,因此生成的悬浮物不稳定,当温度、水含量发生变化,或是激烈的震荡都可以使悬浮物分散、消失、重聚[6]。不同喷气燃料样品中的杂原子及金属含量见表8。由表8可以看出,各样品中的杂原子含量和金属含量都很低。因此,油品中杂原子不是喷气燃料产生絮状物的根本原因。

表8 喷气燃料中杂原子及金属含量

1.3.3 装置三剂影响因素排查能够影响喷气燃料产品性质的三剂主要是抗氧剂,还有加注到系统中的阻垢剂和缓蚀剂。当发现喷气燃料冰点分析过程出现絮状物,将喷气燃料改至柴油产品调合罐时已经停止了加注抗氧剂,仍然没有消除絮状物的产生,故可以排除喷气燃料抗氧剂的影响。

10月13日23:00停止注入阻垢剂,15日7:00恢复注入阻垢剂,期间喷气燃料样品仍然出现絮状物且无明显减少趋势。

10月14日,取曾经在冰点试验中出现极少量絮状物的喷气燃料样品(10月3日样品),向其中分别加入体积分数为1%和5%的缓蚀剂溶液[w(缓蚀剂)∶w(重石脑油)=1∶100],试验过程中均未出现絮状物。另取10月14日出现较多絮状物的喷气燃料样品,加入0.25 mL缓蚀剂溶液,试验中未出现絮状物;加入5 mL缓蚀剂溶液时试验出现少量絮状物;加入10 mL缓蚀剂溶液时试验出现絮状物,但其量只有加入5 mL时产生絮状物量的1/3。上述油溶性缓蚀剂为界面活性剂,存在两极,一极具有亲油性(偏强),另一极具有亲水性,可能是发生上述现象的原因。然而缓蚀剂的注入位置是汽提塔顶部和脱乙烷塔顶部,在装置流程上它很难进入到喷气燃料组分中,结合上述试验现象,基本可以排除缓蚀剂对喷气燃料冰点试验的影响。综上可见,喷气燃料冰点试验出现絮状物基本与装置使用三剂无关。

1.3.4 装置内喷气燃料过滤器和聚集器影响因素排查曾有企业发生过喷气燃料过滤器损坏,导致喷气燃料质量受影响的情况,其现象是直接在样品瓶中就能观测到污染物。本研究中的冰点试验出现絮状物的情况与该现象完全不同,但是为了进一步查找原因,也对喷气燃料过滤器进行了排查。试验过程中,连续出现了3次喷气燃料过滤器前样品基本无絮状物产生,而过滤器后的3个平行样品却产生了絮状物。但在后期试验中,过滤器前后的样品均产生了大量絮状物。因此,本研究中,过滤器及聚结器因素不是絮状物产生的根本原因。

2 分析操作方法对喷气燃料冰点试验的影响

在排查装置生产过程因素的同时,也对喷气燃料冰点分析试验过程进行了排查。经过大量的分析实验,发现了分析实验过程中的一些异常现象和线索,主要如下:絮状物基本都产生在试管的中上部;试验中有时会出现大片连体的悬浮物,具有柔性,有时弯曲成丝带状;试管上部靠近液面处有结霜现象;夜间或雨天时喷气燃料样品产生的絮状物较多;同一喷气燃料样品,由不同单位分析时观察到的现象不一样;相同生产条件下,絮状物的产生总是出现反复,几乎没有规律。因此,需要系统排查整个采样分析过程。为了避免采样影响喷气燃料质量,每次采样均对采样口进行充分置换,且注意防水,以避免干扰分析数据。

2.1 样品搅拌方式的影响

进行了样品搅拌方式对冰点试验现象影响的考察,包括不搅拌、磁力搅拌和自制手动搅拌。试验中,除搅拌方式不同外,其余操作均与原分析过程一样。其中,自制手动搅拌是指取消磁力搅拌,用铁丝自制搅拌圈对样品进行搅拌,避免搅拌圈撞击试管,消除仪器搅拌子的刮壁现象。不同搅拌方式时的试验现象如表9所示。由表9可以看出,试验全过程不搅拌的所有样品均未出现絮状物,自制手动搅拌时有个别情况出现絮状物,全过程搅拌时基本都有絮状物出现,说明样品搅拌方式对喷气燃料冰点试验有一定影响。

表9 不同搅拌方式时的试验现象

1)之前对此样品进行冰点试验时有大量悬浮物出现。

2.2 样品装入方式的影响

对同一喷气燃料样品,分别采用样品装满试管和样品未装满试管2种方式进行对比试验,观察到的试验现象如表10所示。

表10 不同样品装入量时的试验现象

从表10可以发现,在喷气燃料样品装满试管的情况下分析冰点时,整个回温过程中样品未出现絮状物,由此判断在进行喷气燃料冰点试验时采用样品装满试管的方法,可以避免回温过程出现絮状物,其原因可能是这种方法减少了空气因素对冰点试验的干扰。

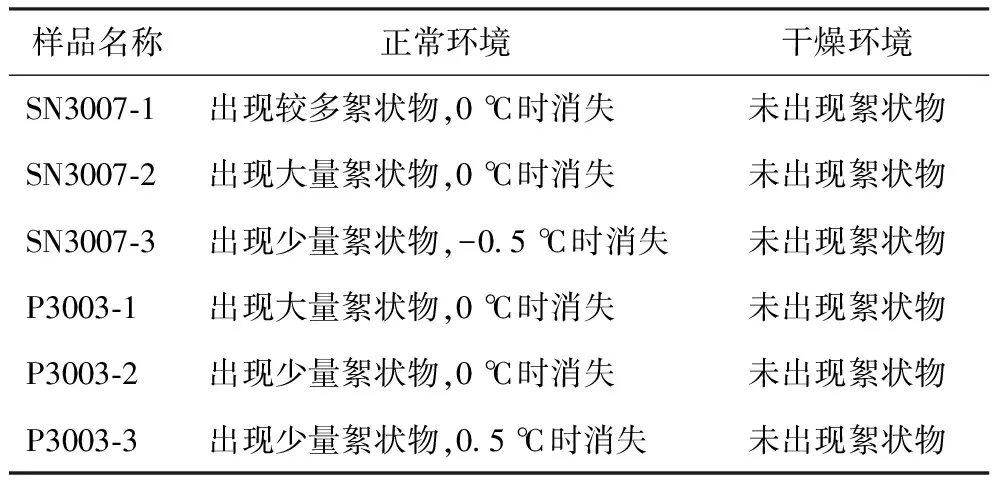

2.3 分析环境的影响

在冰点试验过程中,采取措施营造干燥环境,并与正常空气环境进行对比,观察到的试验现象如表11所示。从表11可以看出:在非干燥的正常环境下,因为有空气中的水分进入试管故形成了微小晶粒,试验中出现絮状物,而在回温过程中随着结晶逐步溶解,絮状物得以消失;当采取措施营造干燥环境,使样品隔离湿空气后,白色絮状物未再出现。干燥环境下,没有湿空气的影响时可以避免喷气燃料冰点试验中产生絮状物。由此可见,空气中的水是喷气燃料冰点试验中产生絮状物的直接原因。

表11 不同空气环境下的试验现象

3 结 论

(1)通过调整加氢裂化装置原料中催化柴油、外购原料和常三线柴油的掺炼情况发现:装置未掺炼催化柴油时,喷气燃料冰点略有降低;未掺炼常三线柴油与外购原料时,喷气燃料组成中95%以上是异构烷烃,正构烷烃组分所占比例基本小于5%,其中正构烷烃C17~C23含量为0,对喷气燃料冰点的影响较小。对装置原料进行调整的过程中,冰点试验回温过程中依然有悬浮物出现。

(2)将加氢裂化反应转化率从80%逐步提高至90%的过程中,喷气燃料终馏点一定情况下,其冰点略有降低;在将喷气燃料终馏点从220 ℃逐步提高至272 ℃时,其冰点逐步升高。对装置操作条件进行调整的过程中,冰点试验回温过程中依然出现悬浮物。

(3)分析方法的对比试验发现,分析环境中空气里的水是喷气燃料冰点试验产生絮状物的直接原因,因此冰点试验时要采取措施隔绝水分。