电磁场作用下含三乙醇胺硼酸酯润滑油的摩擦学特性

2019-08-23方建华姜自超丁建华冯彦寒

方建华,王 鑫,姜自超,丁建华,冯彦寒

(陆军勤务学院油料系,重庆 401311)

机械设备的电气化及运转过程中由于摩擦产生自生电势而激发电磁效应,会使得许多摩擦部位都受到电磁环境的影响,从而产生特殊的摩擦磨损问题[1-8]。传统的研究认为,润滑油极压添加剂在摩擦过程中发生摩擦化学反应,生成具有低剪切强度的摩擦化学反应膜是其具有优良抗磨减摩作用的主要原因。因此,目前学者们设计润滑添加剂时,主要从引入硫、磷、氯、硼等元素,以及能在摩擦过程中发生控制性腐蚀反应的分子结构入手,却忽视了在电磁效应影响下,润滑添加剂的作用行为和润滑方式会发生改变这一问题。近年来,学者们在构思新的摩擦学理论时,研究思路逐渐向电和电磁作用的范畴转移。大量文献报道证实,由界面电磁效应引起的热现象、吸附现象和与电磁作用有关的复杂物理或化学行为,势必会影响摩擦副的摩擦、磨损及润滑方面的性能和机理[9-12]。

硼酸酯润滑油添加剂在摩擦过程中,分别能在摩擦副金属表面上形成由吸附膜、聚合物膜及由于金属局部高温高压而生成的FeB、Fe2B扩散渗B、渗C层三者组成的复合保护膜,具有优异的抗磨减摩性能,因此,是一种性能优良的抗磨添加剂[13-18]。目前尚无电磁场中硼酸酯润滑油添加剂的摩擦学性能和机理的研究报道,而这种研究,对于解决电气化机械设备润滑问题,设计相关润滑油添加剂的分子结构,具有重要的理论和现实意义。

本研究使用自制通电线圈,使四球摩擦磨损试验机的四球接触区处于外加电磁场内,考察电磁场作用下含三乙醇胺硼酸酯(TBE)抗磨添加剂的润滑油的摩擦磨损性能,并使用扫描电镜观测钢球磨痕表面形貌,使用X射线光电子能谱仪分析磨斑表面典型元素的化学状态,并探讨电磁作用下TBE的摩擦磨损机理。

1 实 验

1.1 基础油及添加剂

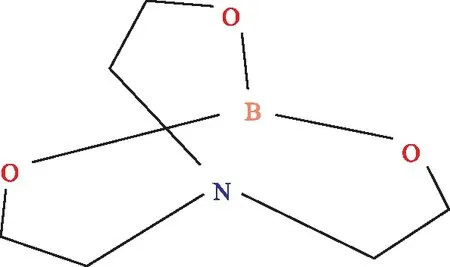

基础油采用无极性石蜡基150SN基础油,润滑油添加剂采用成都华夏化学试剂有限公司提供的TBE,其分子式为C6H12BNO3,其结构式如图1所示,其理化性质见表1。

图1 TBE的结构式

w(B),%w(N),%密度(20 ℃)∕(kg·m-3)外观6.027.35≤867浅黄色透明油状液体

1.2 摩擦磨损试验

采用济南舜茂试验仪器有限公司生产的MMW-1型立式四球摩擦磨损试验机进行摩擦摩损试验,分析方法为SH/T 0189—1992,使用直径为12.7 mm的GCr15标准钢球,硬度(HRC)为58~62。将TBE按质量分数0.5%,1.0%,2.0%,3.0%,4.0%的添加量分别加入150SN基础油中,使用磁力搅拌器对油样搅拌10 min,再在超声波作用下对油样进行均匀分散。在载荷392 N、转速1 200 r/min的工况条件下考察润滑油中添加剂含量不同时,摩擦因数和试验后钢球的磨斑直径随磁场强度变化的趋势。

使用自制通电线圈放置在试验机四球接触区的外部,用以提供电磁场环境,磁感线方向大致垂直于摩擦副接触界面,如图2所示。试验时通过磁感应线圈的电流强度为1 A,使用HT201型手持式数字特斯拉仪(上海亨通电磁科技有限公司生产)测得四球接触点的磁感应强度为0.1 T。试验时间均为30 min。试验结束后,测定钢球3个底球的磨斑直径算术平均值。

图2 改进后四球试验机工作示意

1.3 表面分析

在有、无电磁场作用两种条件下,用不同TBE含量的润滑油进行摩擦磨损试验,试验后用石油醚清洗钢球,使用TESCAN VEGA 3 LMH型扫描电子显微镜观察磨斑表面形貌,用Escalab250型X射线光电子能谱仪(XPS)和X射线能谱仪(EDS)分析磨痕表面典型元素的化学状态。

2 结果与讨论

2.1 摩擦磨损特性分析

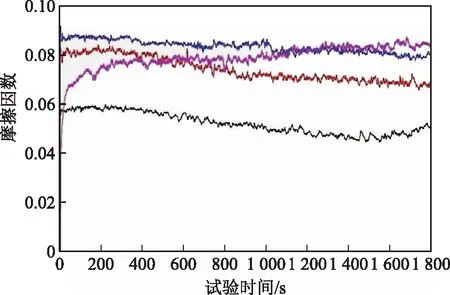

图3所示为载荷392 N、转速1 200 r/min时,以150SN基础油为润滑油时,在不同磁场强度下钢球磨斑直径和摩擦因数。从图3可以看出,在所考察的磁场强度范围内,磨斑直径随着磁场强度的增大而增大,摩擦因数随着磁场强度的增大表现为先增大后减小,说明电磁场的存在会削弱150SN基础油的抗磨和减摩性能。图4所示为在载荷392 N、转速1 200 r/min、不同磁场强度条件下,150SN基础油润滑下钢球的摩擦因数随时间变化关系曲线。从图4可以看出,电磁场条件下钢球的摩擦因数均要大于无电磁场环境时的摩擦因数,说明电磁场存在不利于150SN基础油的减摩性能。

图3 钢球的磨斑直径和摩擦因数随磁场强度的变化●—摩擦因数; ■—磨斑直径

图4 不同磁场强度下钢球的摩擦因数随时间的变化磁场强度: —0 T; —0.025 T; —0.050 T; —0.075 T

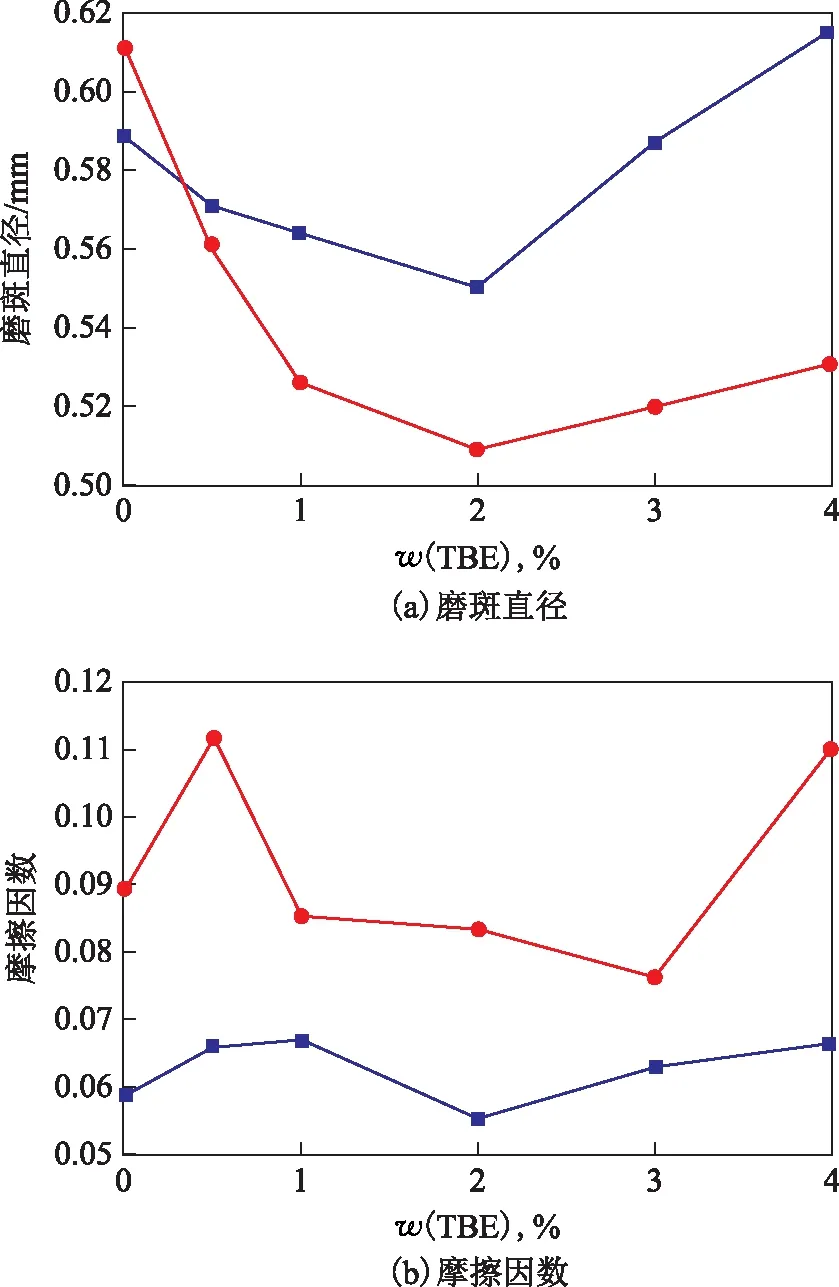

图5给出了在有电磁场作用(磁场强度为0.05 T)和无电磁场作用下,载荷392 N、转速1 200 r/min时钢球磨斑直径和摩擦因数随润滑油中TBE含量的变化情况。从图5(a)可以看出:TBE的加入很好地改善了润滑油的抗磨性能;在含有TBE的油样中,无论有、无电磁场的作用,钢球磨斑直径都是先减小后增大,当TBE质量分数为2.0%时磨斑直径最小;电磁场作用下含TBE的油样润滑下钢球磨斑直径均小于无磁场作用时的磨斑直径,说明电磁场环境有利于增强含TBE润滑油的抗磨性能。从图5(b)可以看出,摩擦因数随TBE含量的增加表现为先增大再减小又增大,且电磁场作用下的摩擦因数均大于无电磁场作用时的摩擦因数,表明电磁场存在不利于含TBE润滑油的减摩性能。

图5 在有、无电磁场作用下钢球的磨斑直径和摩擦因数随TBE含量的变化■—无电磁场; ●—有电磁场

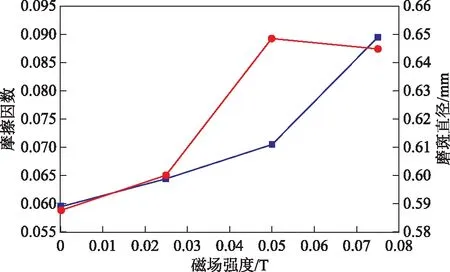

图6所示为润滑油中TBE质量分数2.0%、载荷392 N、转速1 200 r/min时,钢球磨斑直径和摩擦因数随磁场强度的变化。从图6可以看出:在所考察的磁场强度范围内,磨斑直径随着磁场强度的增大而减小,最终趋于平稳,说明电磁场环境有利于含TBE润滑油的抗磨性能;摩擦因数在施加电磁场后急剧增大,随着磁场强度增大,摩擦因数表现为先增大后减小,说明电磁场存在会削弱润滑油的减摩性能。

图6 摩擦因数和钢球磨斑直径随电磁场强度的变化■—摩擦因数; ●—磨斑直径

2.2 SEM分析

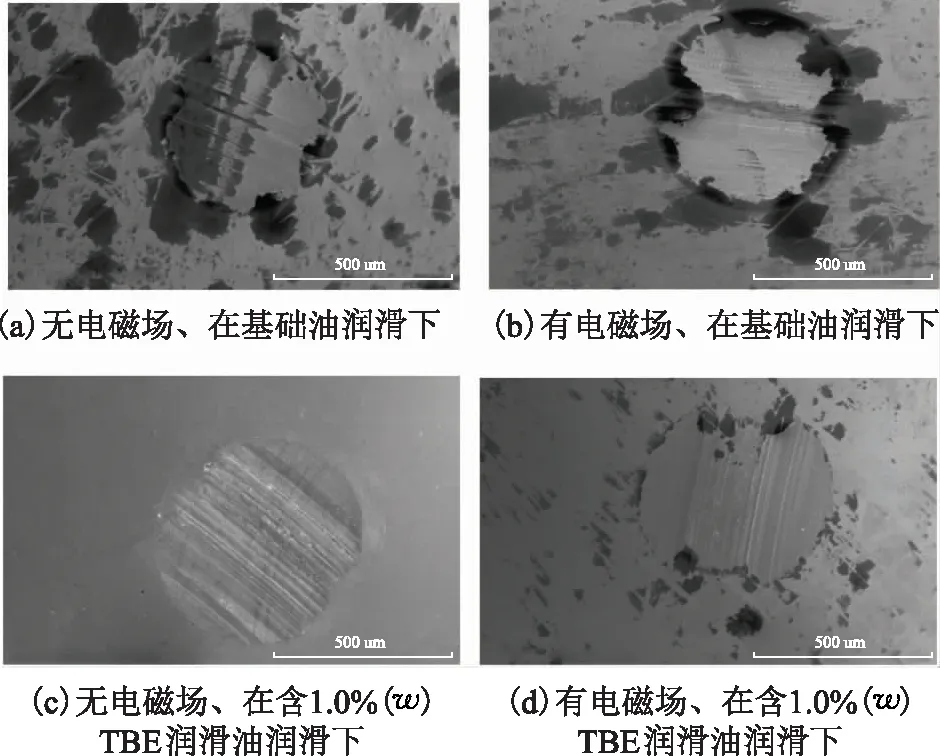

图7所示分别为在有、无电磁场作用时,在150 SN基础油或在含1.0%(w)TBE润滑油润滑下钢球的磨斑表面形貌放大100倍时的SEM照片。从图7可看出:使用基础油为润滑介质时,有电磁场时的磨损明显更剧烈,磨斑直径稍大于无电磁时的磨斑直径,且犁沟更深,擦伤较为严重;当润滑介质为含1.0%(w)TBE润滑油时,电磁场影响下的磨斑比无电磁场时明显擦伤更轻,磨痕较浅,磨斑直径较小,犁沟更浅;电磁场作用下钢球表面的磨斑呈不规则的圆形,两侧几乎没有磨痕,这也说明电磁场有利于钢球表面摩擦化学反应膜的生成从而减轻了摩擦磨损。

图7 在有、无电磁场作用时两种润滑油润滑下钢球表面形貌的SEM照片

2.3 XPS分析

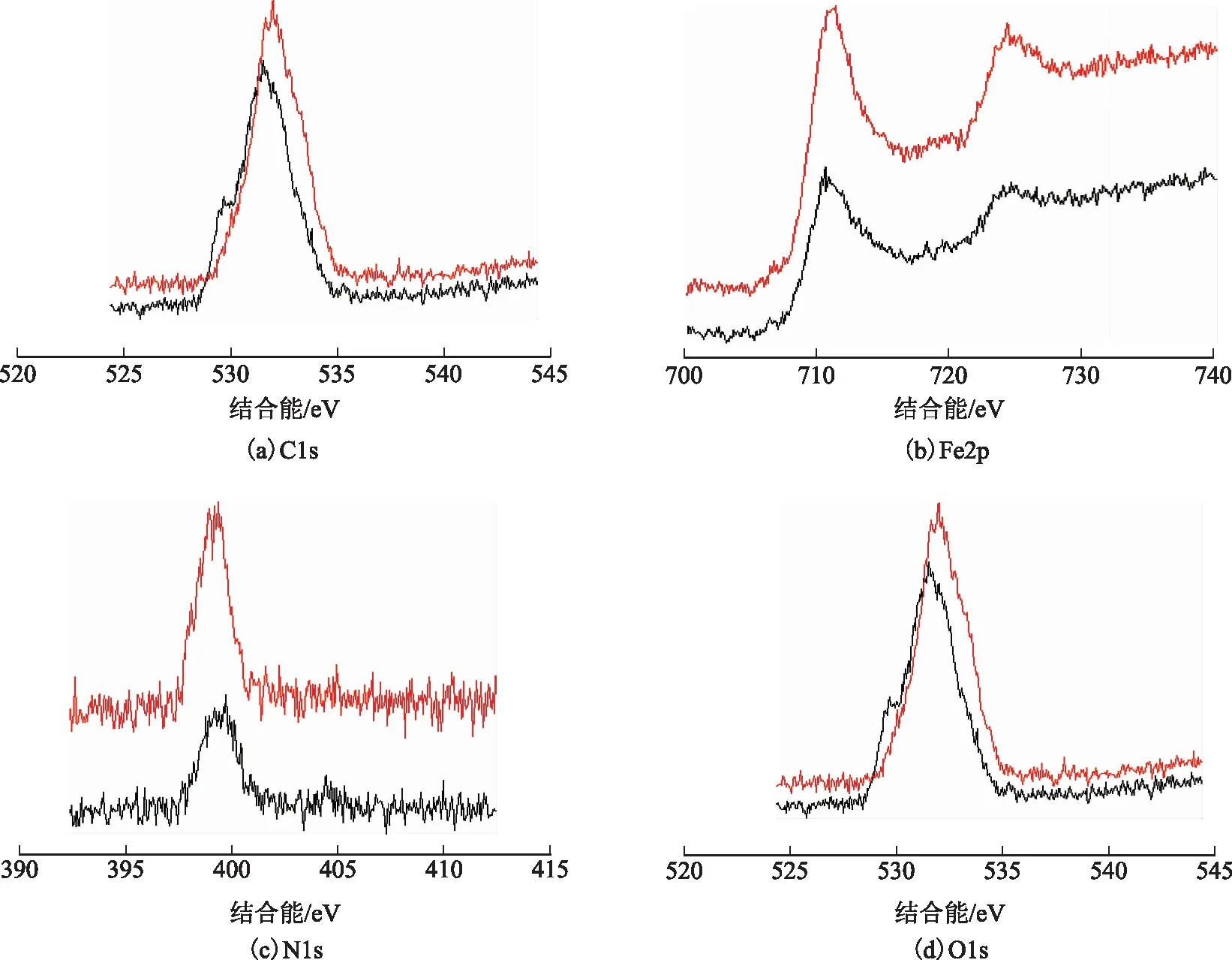

图8所示是在有或无电磁场作用下、载荷392 N、转速1 200 r/min时,含1.0%(w)TBE润滑油润滑下钢球磨斑表面的XPS图谱。从图8可以看出:钢球磨斑表面C1s轨道在电子结合能284.8 eV和288.3 eV处的双峰对应于C—C单键和C=O双键,表明润滑油基础油分子在钢球磨斑表面上发生了反应与吸附;Fe2p轨道在电子结合能710.8 eV处的谱峰对应于Fe2O3,表明在摩擦过程中有铁的氧化物生成;O1s轨道在电子结合能530.25 eV附近的谱峰对应于Fe的氧化物,这与Fe2p轨道的谱峰所显示的化学状态吻合;N1s轨道在电子结合能398.2 eV附近的谱峰对应的是—C—(NH2),N1s轨道在电子结合能400.1 eV附近的谱峰对应的是=B—N=。说明在有、无电磁场作用下,钢球表面均生成了含Fe氧化物、含N有机物以及含硼氮化合物的润滑膜;在对钢球磨斑表面的元素含量分析中显示有B元素存在,但在XPS分析中未检测出B元素,可能是由于B含量较低、干扰太大、检测灵敏度低所致。

图8 在有、无电磁场作用下摩擦磨损试验后钢球磨斑表面的XPS图谱—无电磁场; —有电磁场

2.4 EDS分析

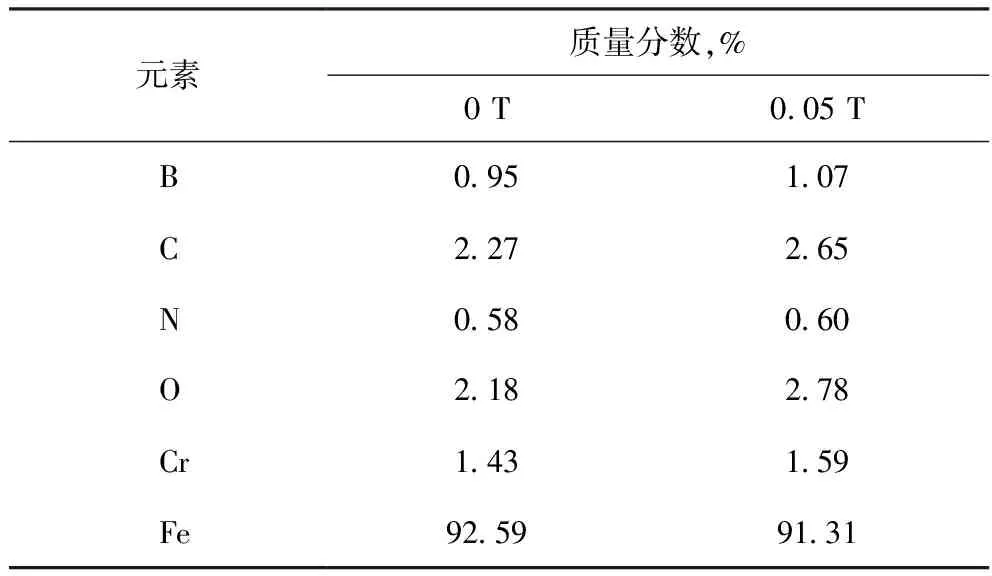

表2所示为在磁场强度分别为0 T和0.05 T、载荷392 N、转速1 200 r/min时,含1.0%(w)TBE润滑油润滑下钢球磨斑表面的EDS面扫描元素含量分析结果。从表2可知,无电磁场作用时钢球表面的B,N,O元素质量分数分别为0.95%,0.58%,2.18%,有电磁场作用时钢球表面的B,N,O元素质量分数分别为1.07%,0.60%,2.78%,说明电磁场促进了含TBE润滑油中B,N,O三种功能元素与摩擦表面的作用,从而有利于钢球表面生成摩擦化学反应膜以减轻摩擦表面的磨损。

表2 有、无电磁场作用下钢球表面的元素含量

2.5 润滑机理分析

根据以上表面分析的结果,从电磁场的物理效应和化学效应两个方面对TBE在电磁场作用下可能的摩擦学机理进行分析。

2.5.1 电磁场的物理效应[7,12]对铁磁性金属材料的摩擦副施加垂直于摩擦界面的电磁场时,摩擦界面微凸峰的间隙便会产生垂直的磁场。摩擦界面的电磁效应对磨损微粒的作用如图9所示。摩擦面上存在大量微凸体,使得摩擦界面上产生分布不均匀的电磁场,从而对磨损微屑(M1和M2)产生捕集作用力(F1和F2),同时磨损微粒之间还会存在相互作用力Fa。在摩擦过程中,摩擦界面上会产生强磁性或弱磁性的磨损微粒,如磨损过程中产生的Fe2O3反应膜微粒、金属Fe微粒等。在垂直于摩擦界面的电磁场的作用下,由于F1和F2的作用,这些微粒被捕集吸附在摩擦副表面,强磁性的金属微粒先吸附,弱磁性的反应膜微粒后吸附,逐渐形成一个保护膜层,从而达到减少摩擦磨损的效果,因此电磁场有利于含TBE润滑油的抗磨性能。

图9 摩擦界面的电磁效应对磨损微粒的作用

同时,由于这些微粒形成保护膜层是随着摩擦不断进行的过程,这就导致在摩擦过程中(特别是在摩擦的初始阶段)物理或化学吸附膜的形成不连续,对润滑油的减摩性能有不利的影响。另外,由于电磁场作用下摩擦接触区温度高于无电磁场作用时摩擦接触区域的温度,根据润滑油的黏温特性,这会导致物理吸附膜变薄,从而不利于含TBE润滑油的减摩性能。

2.5.2 电磁场的化学效应从上述EDS分析可以看出,电磁场作用下钢球表面的B,N,O元素的相对含量高于无电磁场作用时的含量。这可能是因为硼酸酯中B原子具有独特的电子构型(即sp2杂化,还存在一个空的p轨道),电磁场作用下可能会激发空的p轨道,使其更容易接受类似于“亲核试剂”的进攻,即增强其与金属表面的键合作用,从而促进了含硼、氧、氮等元素的高强度聚合物膜生成,增强了油品的抗磨性能。

3 结 论

(1)电磁场不利于150SN基础油的抗磨减摩性能,电磁场有利于改善TBE润滑添加剂的抗磨性能,但削弱了其减摩性能。

(2)XPS分析表明,在有、无电磁场作用时钢球表面均生成了含Fe氧化物、含N有机物以及含硼氮化合物的润滑膜。

(3)EDS分析表明,有电磁场作用时钢球表面的B,N,O元素含量均高于无电磁场作用时的含量,说明电磁场促进了含Fe和B元素的摩擦化学反应膜及含有机氮化物的高强度聚合物膜的形成以减轻摩擦表面的摩擦、磨损。