环烷基蜡油生产橡胶填充油的工艺对比

2019-08-23田义斌张海洪韩龙年张翠侦

田义斌,张海洪,韩龙年,张翠侦

(中海油炼油化工科学研究院(北京)有限公司,北京 102209)

环烷基原油减压馏分油具有蜡含量低、黏度高、酸值高、黏度指数低、倾点低、富含芳烃与环烷烃等特点,采用常规流程生产汽柴油等燃料产品的经济效益不及石蜡基与中间基原油[1],也不宜生产对黏温性能要求较高的内燃机润滑油基础油[2],而其高芳烃含量、高环烷烃含量、低黏度指数、介电性能优越的特性适于生产系列橡胶填充油(简称橡胶油)、冷冻机油、变压器油等特种油品[3]。在润滑油型炼油厂,环烷基减压蜡油常用于生产浅色橡胶油和深色环保橡胶增塑剂等产品,广泛用于SBS(苯乙烯-丁二烯-苯乙烯嵌段共聚物)、轮胎等橡胶领域[4-5]。

环烷基原油属于一种稀缺资源,其储量占世界石油总储量的3%以下,在国外主要分布在委内瑞拉、美国,在国内主要分布于克拉玛依、辽河和渤海湾。

中国海洋石油集团有限公司(简称中海油)渤海湾原油属于典型的环烷基原油,中海油某炼油厂采用全加氢工艺加工减压蜡油,生产N4006、N4010等橡胶增塑剂环烷基矿物油产品;中海油另一炼油厂采用加氢脱酸-糠醛精制工艺加工减压蜡油生产高品质系列橡胶增塑剂芳香基矿物油;中国石油天然气集团有限公司(简称中石油)某炼油厂以辽河油田环烷基原油为原料,也采用加氢脱酸-溶剂精制工艺生产环保橡胶油。针对环烷基减压蜡油开展工艺研究,对现有生产工艺和产品结构进行优化,对于充分利用稀缺的环烷基原油资源,生产高品质高附加值橡胶油,提升企业的经济效益具有重要意义。

1 实 验

1.1 原 料

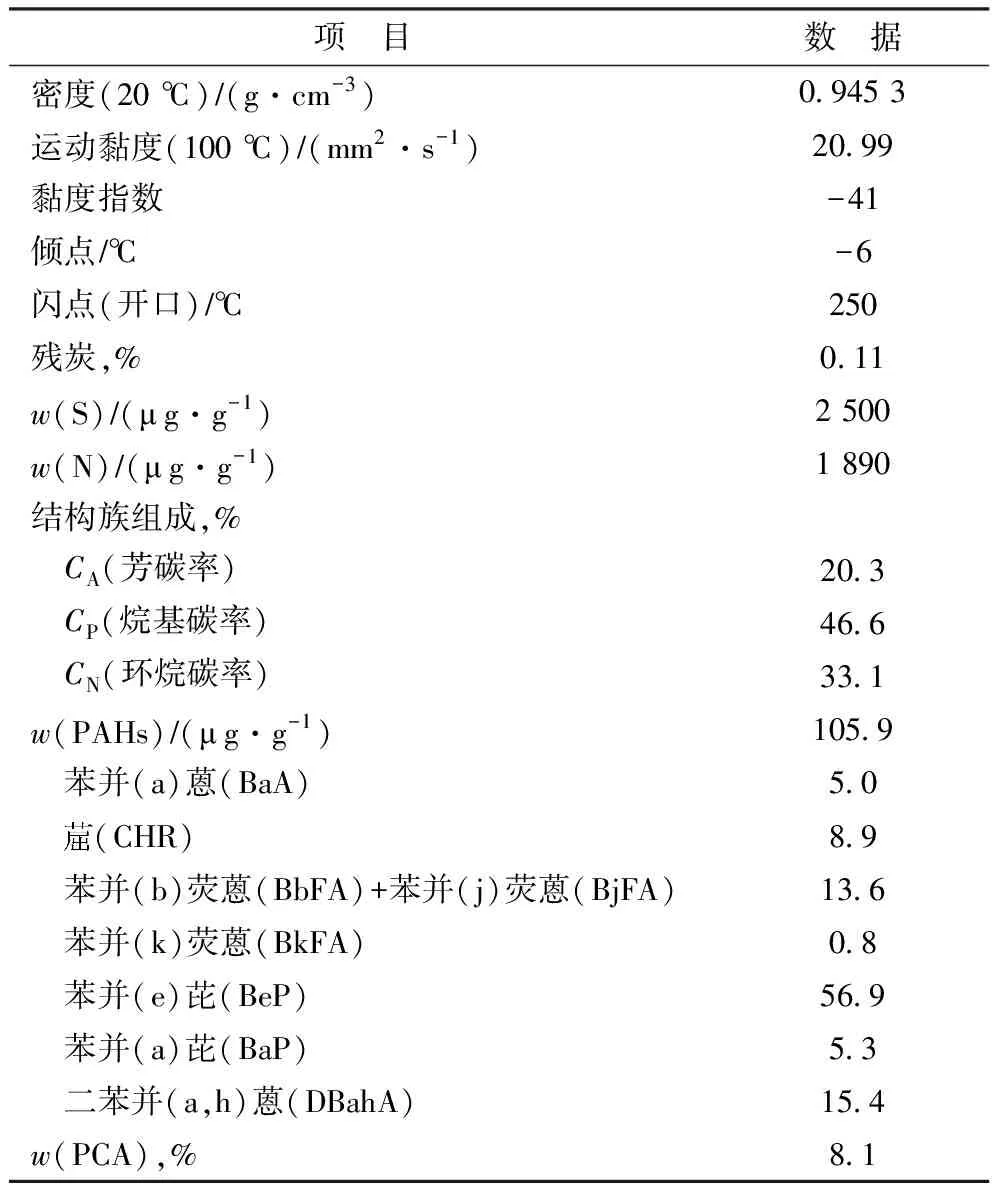

本研究所用原料为环烷基原油的减压馏分油,取自中海油某炼油厂的常减压蒸馏装置,其主要性质如表1所示。

表1 中海油环烷基减压馏分油性质

注:PAHs为8种多环芳烃的总称;PCA为稠环芳烃。

由表1可知,该油品黏度大,倾点低,芳碳率和环烷碳率高,PAHs含量高,经适当工艺处理后,适合用于生产浅色低芳橡胶油、高芳环保橡胶增塑剂等环烷基特种油品。

1.2 试验装置

1.2.1 溶剂精制试验溶剂精制试验采用连续式单塔溶剂精制试验装置,处理能力1 kg/h。

1.2.2 加氢试验加氢试验采用固定床加氢试验装置,单个反应器的催化剂装填量为200 mL,氢气纯度不低于99.99%。加氢处理采用W-Mo-Ni型加氢处理催化剂,临氢降凝采用以ZSM-5分子筛为主要组分的临氢降凝催化剂,加氢补充精制采用Mo-Ni型加氢精制催化剂,上述催化剂均为市售催化剂。

1.3 技术路线

以环烷基馏分油为原料,主要目标产品为各黏度等级的浅色低芳橡胶油或高芳环保橡胶油。针对以下4种技术路线进行研究:①采用高压加氢处理工艺生产环保橡胶油;②采用高压加氢处理-临氢降凝-补充精制工艺生产浅色低芳橡胶油;③采用加氢脱酸-糠醛精制工艺生产环保橡胶油;④采用高压加氢处理-糠醛精制工艺生产高芳环保橡胶油和浅色橡胶油。

2 结果与讨论

2.1 加氢工艺生产橡胶油

2.1.1 一段加氢处理工艺有研究指出中低压加氢工艺难以有效脱除多环芳烃[6]。本研究以馏分油为原料,在低压高温和高压较低温度下开展试验研究,也验证了上述观点,详细数据见表2。在中低氢分压下受热力学平衡的影响,芳烃饱和的深度有限,仅升高反应温度会加剧油品的裂化,对多环芳烃饱和并无益处。当氢分压提升至15.0 MPa,即使温度较低(280 ℃),PAHs的含量也会大幅降低,适当升高温度后,PAHs含量显著降低,其质量分数降低至1 μg/g以下。由此可见,采用一段高压加氢处理工艺可直接生产CA为12%左右的环保橡胶油。对于生产环保橡胶油,该技术具有工艺流程简单、投资少、目的产品收率高(大于97%)等特点。由于加工流程短的技术特性,该工艺在加工其他原料或生产其他油品时,可能存在适应性差、产品质量不合格的缺点。

表2 不同氢分压下一段加氢处理产品性质对比

2.1.2 全氢型流程全氢型流程是指馏分油经过加氢处理-汽提-临氢降凝-加氢补充精制-分馏的路线生产浅色低芳橡胶油,同时副产轻质馏分的工艺。该工艺投资较大,但产品中芳烃含量大幅降低,各产品均为水白色,杂环化合物几乎脱除干净[1],新建润滑油型生产装置大多采用该工艺,可生产SBS橡胶填充油、工业白油、化妆品级白油、冷冻机油等产品。采用该工艺加工环烷基馏分油,加氢工艺条件为:氢分压15.0 MPa,加氢处理、临氢降凝、加氢补充精制反应温度分别为375,375,260 ℃,氢/油体积比为800,加氢处理、临氢降凝、加氢补充精制体积空速分别为0.5,3.3,1.6 h-1,所得产品橡胶油4的收率为82.8%,其主要性质如表3所示。

由表3可知,富含芳烃的环烷基油经全氢型流程加工后,可生产出硫含量、氮含量、芳烃含量均很低的浅色橡胶填充油,产品色度(赛波特)达到+28号,紫外光安定性和热安定性优异。由于操作条件较为苛刻,产品收率不高,氢耗偏大,操作费用较高,且随着催化剂活性的降低、床层温度的提升,产品质量会变差,主产品收率会进一步降低,在一定程度上削弱了该技术的经济性。

表3 全加氢工艺生产的浅色橡胶油性质

2.2 组合工艺生产环保橡胶油

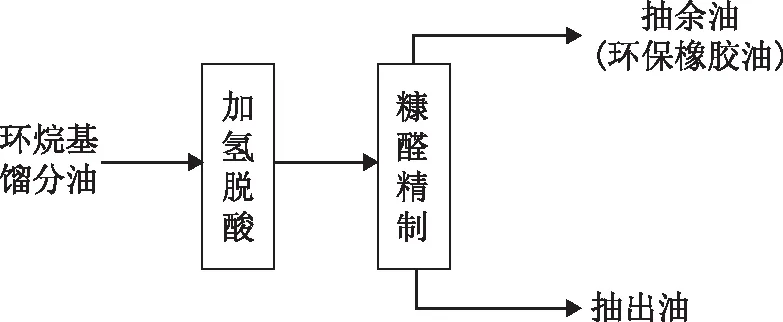

2.2.1 加氢脱酸-糠醛精制组合工艺文献[1]报道了溶剂精制与高压加氢组合工艺生产SBS橡胶油、轮胎用环保橡胶油的技术,该工艺产品收率高,氢耗低,产品质量达到或超过国外同类产品水平。与文献中描述的工艺不同,通过上述一段加氢工艺的研究可见,加氢工艺可在一定程度上脱除多环芳烃,而馏分油经过加氢脱酸预处理后,再经糠醛精制物理分离饱和烃组分和芳香烃组分,将抽余液回收溶剂后可制得环保橡胶油。该组合工艺的技术路线如图1所示,主产品性质如表4所示。其中加氢脱酸操作条件为:氢分压4.0 MPa,反应温度300 ℃,氢/油体积比500,体积空速1.0 h-1;糠醛精制操作条件为:萃取温度(塔底/塔顶)60 ℃/75 ℃,剂/油质量比1.0。该技术路线所得的橡胶油5的收率约为80%。

图1 加氢脱酸-糠醛精制组合工艺流程

项 目橡胶油5w(S)∕(μg·g-1)1 120w(N)∕(μg·g-1)1 400密度(20 ℃)∕(g·cm-3)0.923 8结构族组成,% CA12.0 CP45.0 CN43.0w(PAHs)∕(μg·g-1)0.8 BaA- CHR- BbFA +BjFA- BkFA- BeP0.8 BaP- DBahA-w(PCA),%1.9

采用加氢脱酸-糠醛精制工艺处理该环烷基馏分油,首先脱除一定量多环芳烃,同时脱除环烷酸,抑制糠醛氧化生成糠酸,从而减轻溶剂精制装置腐蚀问题,然后有效地将PAHs富集到抽出油中。将抽余油作为目的产品,即环保橡胶油,CA一般可达12%左右,PCA质量分数低于3%,PAHs含量很低。该工艺最适用于原有老三套工艺的炼油厂经过技术改造新建加氢脱酸装置,以生产环保橡胶油,该工艺投资少,见效快。其局限性是适于生产CA在12%左右的环保橡胶油,难以生产更高CA(18%以上)的环保橡胶油,也不能生产低芳浅色橡胶油。此外,该工艺产出的低附加值抽出油一般用于沥青调合,这也限制了该工艺的经济性。

2.2.2 高压加氢处理-糠醛精制组合工艺由表2可知,馏分油经高压加氢处理后,其PAHs质量分数已显著降低至1 μg/g左右,而CA约为12%。为了将一次加氢生成油中的芳烃含量提高1倍,以抽出油为主产品,其CA控制在20%以上,PAHs含量在可控范围内,使其满足BaP质量分数低于1.0 μg/g、PAHs质量分数低于10 μg/g的要求,设计了高压加氢处理-糠醛精制试验,工艺路线如图2所示。

图2 高压加氢处理-糠醛精制组合工艺流程

首先在氢分压15.0 MPa、反应温度320 ℃、体积空速0.5 h-1、氢油体积比800的试验条件下处理馏分油,制得加氢生成油;再以加氢生成油为原料在不同糠醛精制试验条件下制备环保橡胶油,并副产抽余油。糠醛精制试验一:萃取温度(塔底塔顶)117140 ℃、剂油质量比2.5,抽余油记为橡胶油6,其收率为50%,抽出油为主产品(高芳环保橡胶油),记为橡胶油7,其收率为50%。糠醛精制试验二:萃取温度(塔底塔顶)97125 ℃、剂油质量比2.0,抽余油记为橡胶油8,其收率为31%,抽出油为主产品(高芳环保橡胶油),记为橡胶油9,其收率为69%。试验结果如表5所示。

表5 高压加氢处理-糠醛精制组合工艺试验产品及市场同类产品性质

由表2、表5可见:高压加氢-糠醛精制组合工艺两个单元的功能充分配合,前者依托高氢分压和适当反应温度,高效脱除馏分油中的PAHs,后者将相对清洁的加氢生成油中的芳烃进行浓缩,制成高芳烃环保橡胶油(即抽出油);当抽出油收率为50.0%时,其CA达到21.1%,(CA+CN)高达61.2%;当抽出油收率降低至31.0%时,其CA提升至27.2%。当生产CA为18%左右的高芳环保橡胶油时,其收率预计可达60%左右。

橡胶油7和橡胶油9与国内外市场同类产品性质[7]对比见表5。从表5可以看出,本试验样品与国内外市场同类产品相比,CA及(CA+CN)较高,BaP和PAHs含量较低,优良的产品性质保障了橡胶油与橡胶的相容性和橡胶油的环保性。高压加氢-糠醛精制的组合工艺不同于传统的加氢脱酸-糠醛精制工艺,可制备出高收率的高CA环保橡胶油。同时副产的抽余油性质优良,属于浅色橡胶填充油产品,可以直接用于彩色橡胶的填充,也可以作为进一步深度加氢工艺的优质原料,制取化妆品级白油、食品级白油等。高压加氢-糠醛精制工艺具有产品优异、调整灵活、流程简单、投资较少等优点,与全氢型流程耦合,可实现经济效益的最大化。

3 结 论

(1)以环烷基馏分油为原料,经一段高压加氢工艺可直接生产CA为12%左右的环保橡胶油,该工艺流程简单,投资较低。

(2)全氢型流程可生产出硫含量、氮含量、芳烃含量均很低的浅色橡胶填充油,产品色度(赛波特)达到+28号,紫外光安定性和热安定性优异。

(3)对于已有糠醛精制装置的炼油厂,上游可新建加氢脱酸单元,通过优化糠醛精制装置操作,提升产品品质,该方案投资少、见效快。

(4)高压加氢处理-糠醛精制组合工艺具有优异的产品质量和灵活的生产方案等优势,且不产生低附加值的副产品。在以老三套工艺为主的炼油厂改造升级时,引入高压加氢工艺,可灵活、高效地生产高芳烃环保橡胶油;在建设全氢型炼油厂时引入糠醛精制工艺,可很好地提高加工手段的灵活性,丰富产品种类,提升产品品质,确保炼油厂经济效益。