一种监控纯碱煅烧工序电除尘器效率的方法

2019-08-22

(天津渤化永利化工股份有限公司,天津 300457)

煅烧工序是纯碱制造过程中的重要工序,国内纯碱生产多数采用回转式蒸汽煅烧炉完成,将湿重碱间接加热分解为纯碱和炉气,炉气中碱粉回收是难点,回收效率反映出煅烧工序运行水平。现行的除尘方法有水洗除尘、布袋除尘、电除尘。因水洗除尘难以解决母液平衡,且洗涤不佳易造成洗涤塔堵塞;布袋除尘寿命短,维修量大,布袋泄漏影响炉气浓度等问题,我公司采用电除尘方法,取得较好效果。如何科学地监控电除尘器运行效率,减少炉气中碱尘消耗,降低生产能耗,成为研究的重要课题。

1 炉气回收系统简介

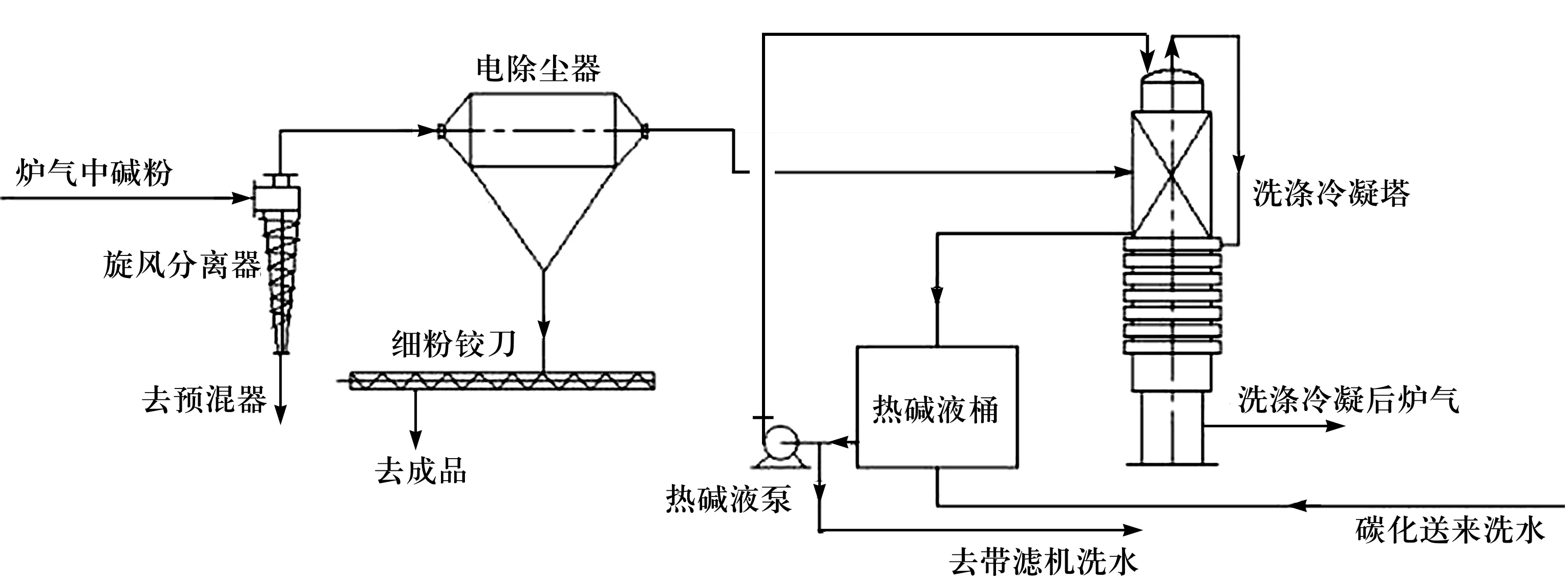

研究电除尘器效率,首先要分析我公司煅烧工序炉气回收系统流程,图1以炉气中碱粉流向为例进行介绍。

图1 煅烧工序炉气回收系统流程图

炉气先经过旋风分离器初步分离,碱尘去预混器,炉气再通过电除尘器[1-3]二次分离除尘,分离出来的碱尘进入细粉铰刀回收至成品;剩余未被分离出来的碱尘,伴随炉气进入洗涤冷凝塔的洗涤段,经过热碱液洗涤回收进入热碱液中。当热碱液浓度过高时, 热碱液泵将部分热碱液送至碳化工序带滤机洗车,并将少量洗水补入热碱液桶置换。

通过图1可知,要更直观准确地监控电除尘器的效率,除了日常记录设备电压、电流、振打器、传动运行情况,还可以通过查定一段时间内热碱液洗涤浓度变化来监控炉气碱尘吸收量。掌握炉气洗涤冷凝下来的碱尘量和电除尘器回收细粉量,即可监控电除尘效率[4,5],该方法简单实用,可操作性更强。

2 炉气中碱粉分布测量计算方法

要研究炉气系统中碱粉分布,需要分别测量热碱液回收碱粉量,冷凝液中碱尘量,电除尘器回收量,即可计算效率,该方法为生产经济运行提供一条便捷的监控手段。

2.1 热碱液回收碱尘量分析

热碱液中主要包含三种物料:Na2CO3、NH3、H2O。在各项生产指标正常、煅烧炉运转平稳的情况下,关闭热碱液桶的进出口阀门,分析一段时间内热碱液中Na2CO3浓度的变化,计算出该段时间内进入热碱液中的碱尘量。为了准确测定进入热碱液中碱尘(Na2CO3)的量,要考虑热碱液自身含氨的变化,在计算中应去除热碱液中氨的影响。另一个影响因素是水的变化,炉气中含有大量的水蒸汽,温度105~125 ℃,热碱液的温度约90 ℃。在热碱液洗涤炉气过程中,炉气中一部分水分冷却进入热碱液,使得热碱液的体积发生变化影响其浓度,计算时应考虑进去。

2.2 冷凝液中碱尘量分析

按照生产工艺要求,冷凝液是炉气中氨气(NH3)和水蒸汽(H2O)冷凝得到的液体,如果前系统除尘和洗涤效果良好,只有极少量碱尘混入。因此,要准确测量冷凝液中含碱量,需排除氨影响。测量方法:取一定体积的冷凝液,对其进行蒸氨,然后测定其含碱尘的量。

2.3 电除尘器回收量分析

在生产运行稳定的情况下,每台煅烧炉除尘量大致相当,用包装袋在细粉铰刀出料口,将分析时间内回收下来的碱尘进行包装称量,即可得到单炉回收碱尘的量。

3 电除尘器除尘分析及工作效率计算

3.1 热碱液回收碱量分析

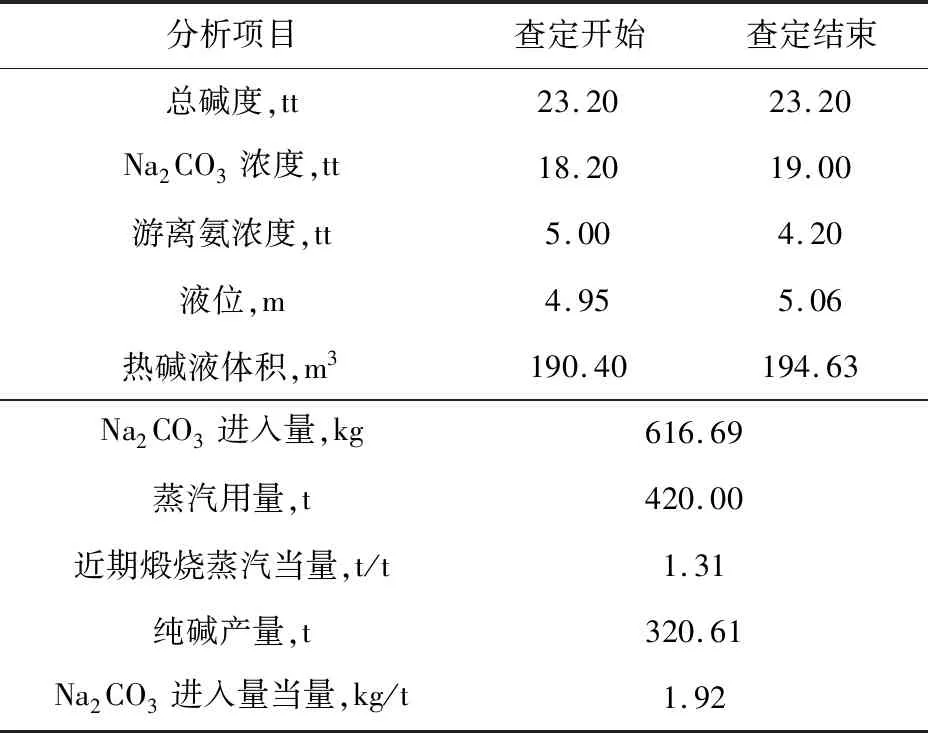

AⅡ投量300 m3/h,开1台炉,电除尘运行良好,关闭热碱液桶进出口阀门,查定该时段内碱尘洗涤回收量,计算步骤如下:

已知热碱液桶内径d=7 m,可计算热碱液桶底面积S=38.465 m2。

需要特别指出:经过多次分析测量,发现热碱液中游离NH3浓度基本维持在4~5 tt。因此在计算热碱液中Na2CO3时,需要用总碱度减去体系中游离NH3的碱度,即可得到进入热碱液中Na2CO3的量。

1)统计开始时热碱液桶液位4.95 m,热碱液中Na2CO3浓度C1=C总-CNH3=23.2-5=18.2 tt,合0.455 mol/L,因此桶中Na2CO3含量为:

n1=c1v1=c1s1h1=0.455×38.465×4.95×1 000=86.63 kmol

m1=n1M=86.63×106=9 182.78 kg

2)统计结束时热碱液桶液位5.06 m,热碱液中Na2CO3浓度C2=C总-CNH3=23.2-4.2=19 tt,合0.475 mol/L,因此桶中Na2CO3含量为:

n2=c2v2=c2s2h2=0.475×38.465×5.06×1 000=92.45 kmol

m2=n2M=92.45×106=9 799.7 kg

因此分析过程中热碱液中回收Na2CO3质量为:

m2-m1=9 799.7-9 182.78=616.92 kg

分析过程中的蒸汽用量为m汽=420 t

按每生产1吨纯碱消耗1.31 t蒸汽计算,则在分析过程中生产的纯碱量为:

则每生产1吨纯碱带入热碱液中的碱尘(Na2CO3)质量为:

表1 热碱液桶洗涤吸收碱粉当量查定表

3.2 冷凝液中碱尘量分析

取20 mL的冷凝液放至电热炉上,对其进行蒸氨约5 min,然后测试溶液的总碱度,测定其总碱度几乎为0。因此得出,冷凝液含碱量忽略不计,炉气系统出电除尘器剩余碱粉全部被热碱液洗涤吸收。

3.3 电除尘器回收Na2CO3量统计

AⅡ投量300 m3/h,开1台炉,电除尘运行稳定,蒸汽消耗瞬时流量为40~45 t/h(取X1=42.5 t/h),称量电除尘器1 h除尘下来的细碱粉Y=575 kg。如按照该工况生产10 h,估算产生m回收为5 750 kg。

由项目1计算该时段内,生产纯碱为320.61 t,计算回收当量为

3.4 对除尘器运行效率计算

炉气中碱尘进入电除尘器,绝大多数碱尘在电场作用下吸附在阳极板上,通过电磁振打器振打下后经过细粉铰刀进成品,剩余少量的碱尘在洗涤冷凝塔中通过热碱液的洗涤后完全进入热碱液桶。由此计算电除尘器的运行效率为:

β1+β2=17.93+1.92=19.85 kg/t

该分析计算出电除尘器运行效率较好,分析结果与电除尘各项除尘指标一致,热碱液Na2CO3浓度的变化情况能够较准确反映出当前电除尘器的除尘效果。

3.5 除尘效率分析

上述计算得出我公司煅烧炉炉气系统进入电除尘器碱粉量为19.85 kg/t。若保证电除尘器的运行效率为90%~95%,热碱液吸收炉气中Na2CO3当量必须控制在1.98~0.99 kg/t。要维持稳定高效生产(η>90%),通常应控制进入热碱液桶碱尘量小于2 kg/t。

4 分析除尘器效率及维护周期

为进一步研究电除尘器运行效率变化趋势,分析电除尘器刚清理完、正常使用一段时间、长时间未清理三种状态下的数据(如表2)进行讨论,来验证上述结论的准确性,同时并对除尘器维护周期进行探讨。

4.1 刚清理之后的电除尘器效率

分析过程中生产情况:AⅡ投量750 m3/h,3台炉生产平稳,炉头压力平均约为-0.05 kPa。

由计算数据得出:刚清理完电除尘器之后,每生产1 t碱进入热碱液中Na2CO3的量为1.25 kg,除尘效果提高。由此计算运行效率:

4.2 正常运行一段时间后的电除尘器效率

分析过程中生产情况:AⅡ投量600 m3/h,两台炉生产平稳,炉头压力平均约为-0.05 kPa。

由计算数据得出:在电除尘器投入使用约17天后,每生产1 t碱进入热碱液中的Na2CO3量为2.18 kg,除尘效果有所降低。由此计算运行效率:

4.3 长期未清理时的电除尘器效率

分析过程中生产情况:AⅡ投量850 m3/h,三台炉生产平稳,炉头压力平均约为-0.05 kPa。

由计算数据得出:在电除尘器投入使用约28天后,每生产1 t碱进入热碱液中的Na2CO3量为7.089 kg,除尘效果明显下降。由此计算运行效率:

对电除尘器刚清理完、使用一段时间、长时间未清理三种状态下的数据进行讨论,得出结果:热碱回收当量分别为1.251 kg/t、2.185 kg/t、7.089kg/t,运行效率依次为93.7%、88.96%、64.28%,三者的时间间隔分别为1 d、17 d、28 d。说明运行效率并不是按照清理时间间隔呈线性关系逐渐降低的,而是在使用17~28 d范围内运行效率明显下降。因此推断该除尘器的清理维护时间约15天为最佳。

5 结 论

本文对炉气回收系统深入研究,找到了利用热碱液浓度变化来分析电除尘器运行效率的计算方法。当进入热碱液碱尘当量小于2 kg/t时,运行效率大于90%。该方法估算出该除尘器维护周期约为15天,可以保证较高运行效率。测定热碱液中某一时段Na2CO3浓度的变化分析电除尘器的运行效率这一方法简便、切实可行,用此数据能较好地把握电除尘器的运行和维护情况,节约了生产成本,提高了生产效率,对生产具有较强的理论意义和实践价值。