油田采出水中含油硅泥处理工艺技术优化试验

2019-08-22云庆庆孙森李学军陈弘毅

云庆庆 孙森 李学军 陈弘毅

1新疆油田公司风城油田作业区

2新疆油田公司实验检测研究院

含油硅泥主要是在油田采出水除硅处理过程中投加除硅药剂、净水剂等所形成的,属于含油污泥的一种;如果含油率较高并得不到及时处理,将会导致水和土壤中的石油类物质超标,空气中伴随大量石油烃等易挥发物质,进而对生产区域和周边环境造成不同程度的影响[1-3]。风城油田紧邻国家4A级风景区域魔鬼城,区内地面条件复杂,残丘起伏,冲沟纵横,217国道纵贯全区。辖区内还有农田、牧场、村庄、河流、地下水源等环境敏感区域,因此,对周边环境的保护尤为重要。

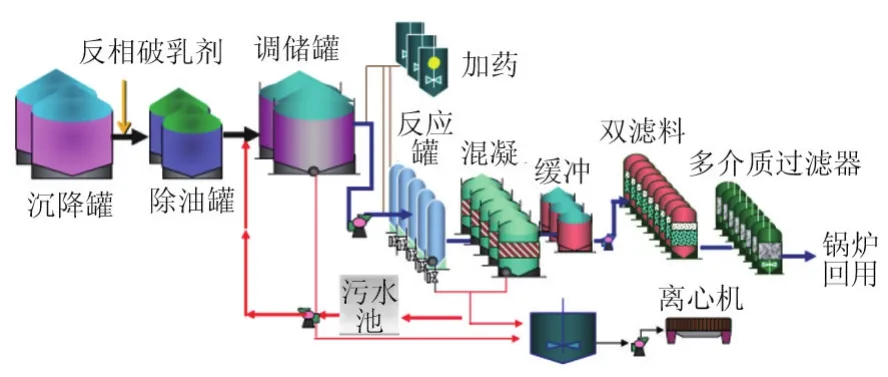

目前,风城油田稠油开采过程中,为了确保锅炉的水质,在采出水处理过程中增加了除硅工艺,除硅过程中产生的硅泥采用离心机脱水连续输送工艺处理,但含油率较高,约8.0%。从采出水处理流程(图1)中分析得出:所含污油的来源主要有系统采出水处理过程和回收水循环系统含油。因此,为了降低硅泥含油率,采取了两种相应措施:优化反相破乳剂以降低调储罐出水含油量;优化现场工艺流程。离心机出水携带的硅泥含油率较高,为了使该部分硅泥含油率达标(含油率≤2.0%)[4],开展了“复合微生物制剂清洗+超声波扰动”工艺技术的现场试验研究。

图1 优化前污水处理流程Fig.1 Sewage treatment flow before optimization

1 试验

1.1 降低离心机出泥含油率

为了使离心出泥的含油率降至2.0%以下,首先通过物料平衡估算调储罐出水的含油量,估算过程如下:调储罐出水含油量,Xmg/L;反应器出口含油量,15 mg/L;调储罐出水悬浮物含量,85 mg/L;反应器出口悬浮物含量,15 mg/L;调储罐出水二氧化硅含量,280 mg/L;反应器出口二氧化硅含量,80 mg/L;除硅剂A,215 mg/L;除硅剂B,250 mg/L;净水剂,200 mg/L;絮凝剂,35 mg/L。根据式子(X-15)/(X-15+70+200+215+250+200+35)≤2%,计算得出 X≤34.8 mg/L。

由于离心机出水携带部分油相,加之采取措施对工艺流程进行优化,减少了循环系统含油量,经检测该部分含油量约20 mg/L,因此,确定调储罐出水含油量≤50 mg/L。

目标值确定后进行优化试验,主要包括反相破乳剂的筛选、分段加药试验和工艺流程的优化。

(1) 对现场除 油 剂CN-08、 除油剂CY-1、CY-5三种反相破乳剂进行筛选。取沉降罐出口污水100 mL,加入一定浓度的除油剂,经搅拌均匀后,静置30 min,观察实验结果,并对污水含油率进行测定。

(2)反相破乳剂的分段加药除油试验。首先使用现场除油剂CN-08对原油沉降罐出口污水进行两段加药试验。将摇匀的污水样品分别倒入具塞量筒,放入恒温水浴中预热10 min,分别加入一定量除油剂,摇匀恒温沉降30 min,分出上部浮油;在剩余水样中再加入一定量除油剂,摇匀恒温静置30 min,测中部水样含油,观察各除油剂的除油效果;然后对调储罐进口污水进行第二段加药试验。目前调储罐进口污水含油为200 mg/L左右(此时系统已采用一段加药,浓度为30 mg/L左右),取该点水样,补充少量除油剂,观察除油剂的除油效果。

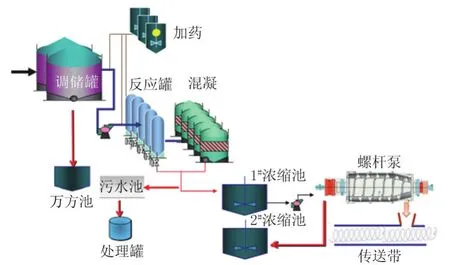

(3)对目前硅泥处理工艺系统进行现场优化,具体为3种优化方案:①调储罐排泥进入万方池。调储罐的排泥属于油泥,改变调储罐排泥的路线,由进浓缩池改为进万方池,采用油泥的处置方式进行处理。②回收水进入新罐单独处理。新建1个3 000 m3污水处理罐,将浓缩池回收水单独回收处理,避免回收水中的污油在硅泥处理系统中循环。③离心机出水排入2#浓缩池。离心机出水中携带的硅泥含油量高,该硅泥乳化程度也较高。如果按原工艺流程将其排入1#浓缩池,继续用该工艺进行处理,不仅达不到理想目标,反而加大系统的运行负荷。综上所述,对于该部分硅泥应单独存放在1个浓缩池中,研究新的处理技术。优化后的工艺流程如图2所示。

图2 优化后的工艺流程Fig.2 Optimized process flow

1.2 离心机出水携带硅泥洗油

在降低离心机出泥含油率的优化试验中,将离心机出水排入2#浓缩池,对该部分出水所含硅泥进行洗油试验,筛选出适合的药剂并设计相应工艺,使处理后油、水、泥三相分离,且处理后泥中含油率≤2%。试验中所需的制剂主要为复合微生物制剂Y-1、Y-2、G-1、G-2、G-3,其中Y系列为处理油泥的制剂,G系列为处理硅泥的制剂。

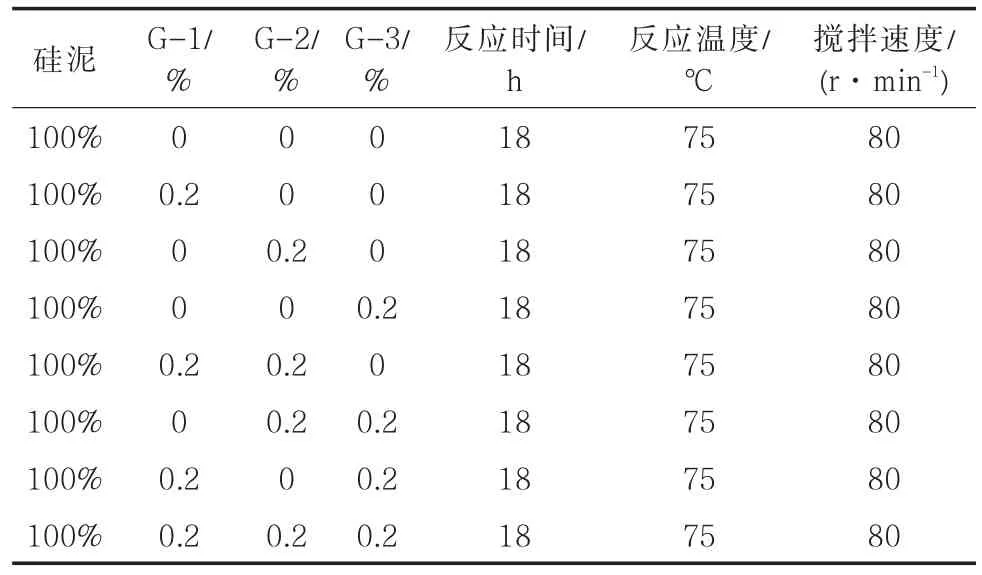

(1)硅泥制剂筛选。对进入2#浓缩池的硅泥,采用3种研发的制剂进行分级处理,每种分级情况如表1所示。

表1 硅泥制剂筛选Tab.1 Screening of silicon sludge preparation

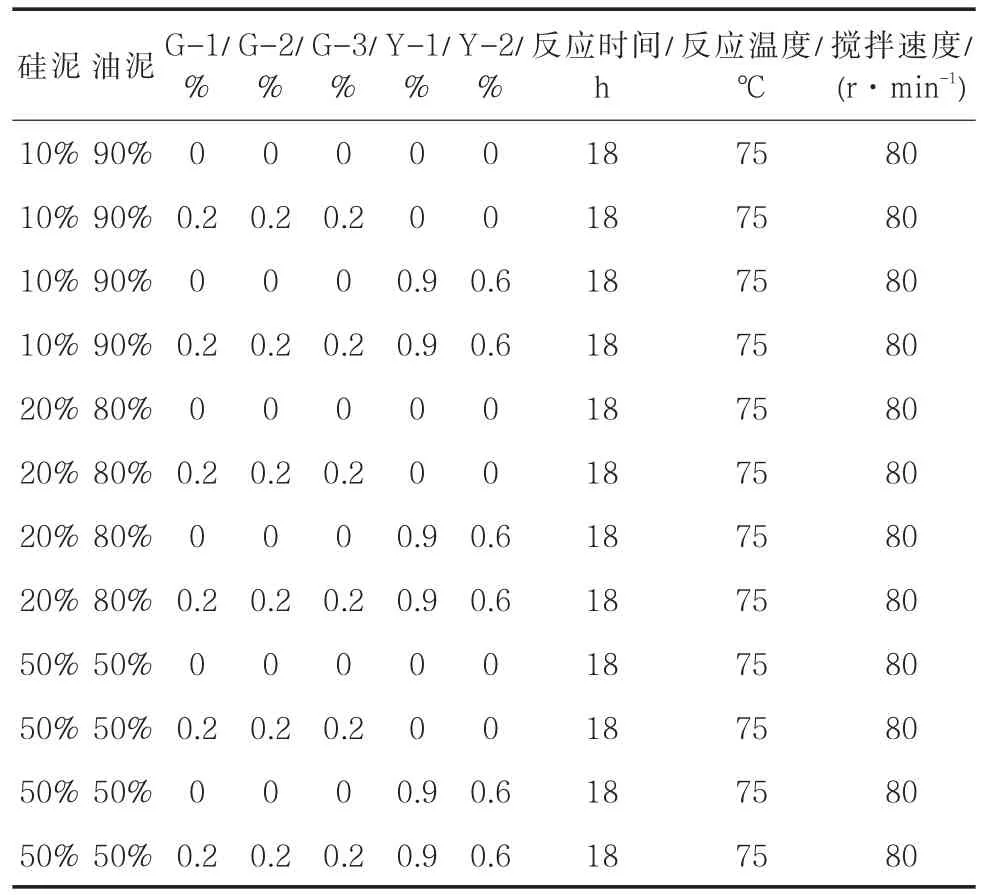

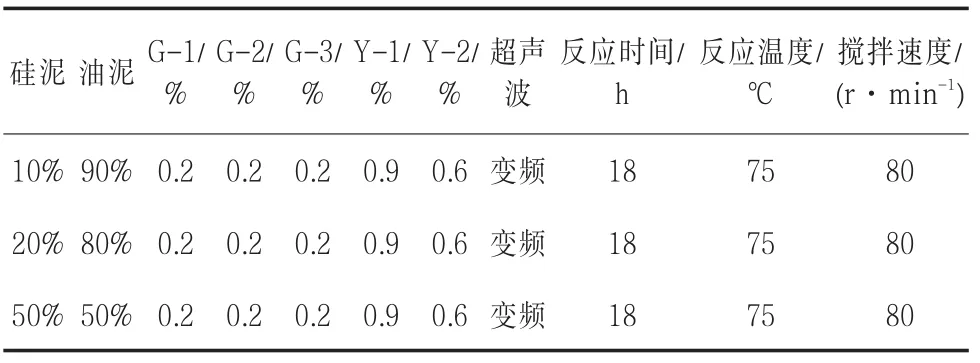

(2)硅泥+油泥混合试验。目前风城油田复合微生物制剂处理油泥的技术较为完善,为了降低成本,优先考虑硅泥和油泥混合处理。试验条件如表2、表3所示。

表2 硅泥+油泥混合试验Tab.2 Mixing test of silicon sludge and oil sludge

表3 硅泥+油泥+超声波混合试验Tab.3 Mixing test of silicon sludge+oil sludge+ultrasonic

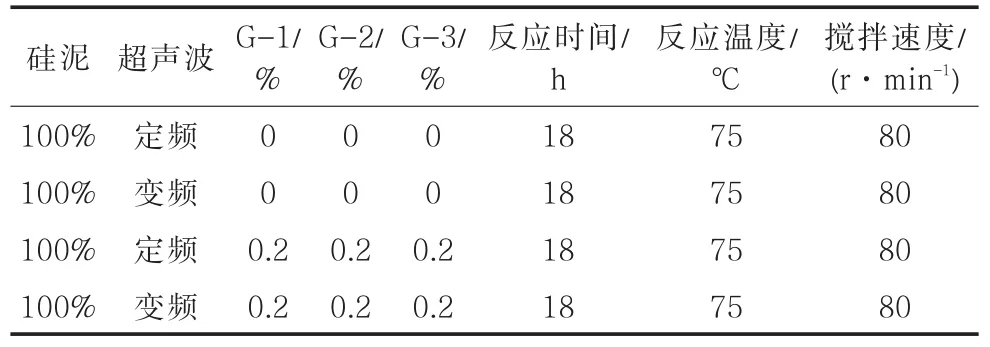

(3) 硅泥+超声波试验。单独采用硅泥+超声波装置进行试验,三级超声波的频率采用定频和变频2种形式。试验条件如表4所示。

表4 硅泥+超声波试验Tab.4 Silicon sludge+ultrasonic test

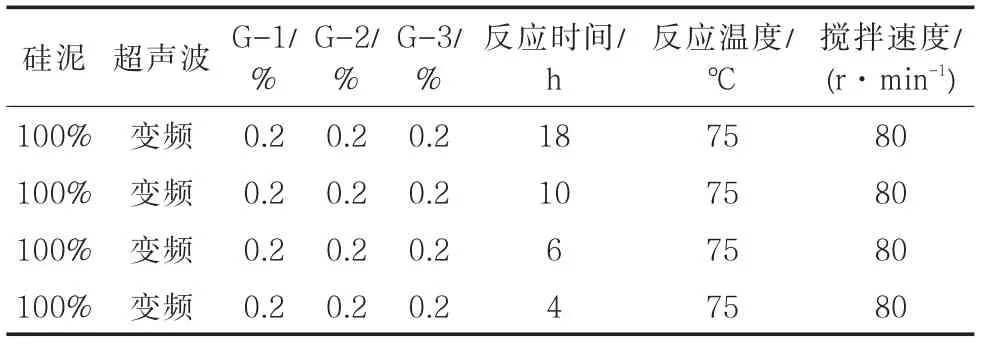

(4) 优化“复合微生物制剂清洗+超声波扰动”试验。为了提高处理效率,考察反应时间对除油效果的影响,确定出较优的反应时间(表5)。

表5 优化试验Tab.5 Optimization test

1.3 测样方法

硅泥的含水率通过质量法测定[5],硅泥的含油率采用溶剂油抽提-紫外分光光度法测定[6],硅泥的含固率通过差减法测定。

2 结果与讨论

2.1 降低离心机出泥含油率的优化试验

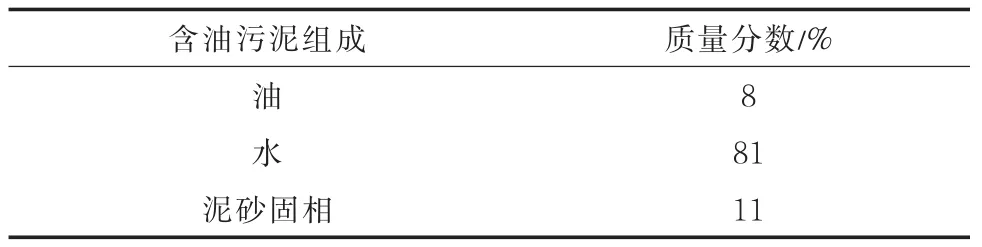

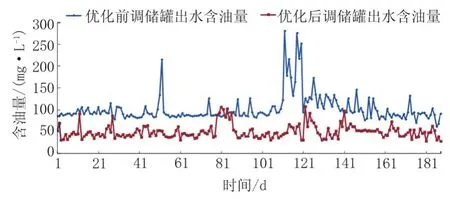

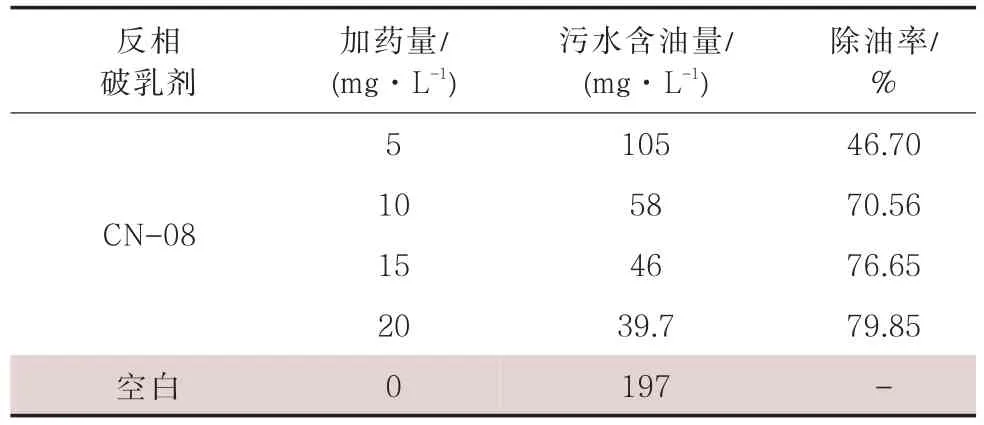

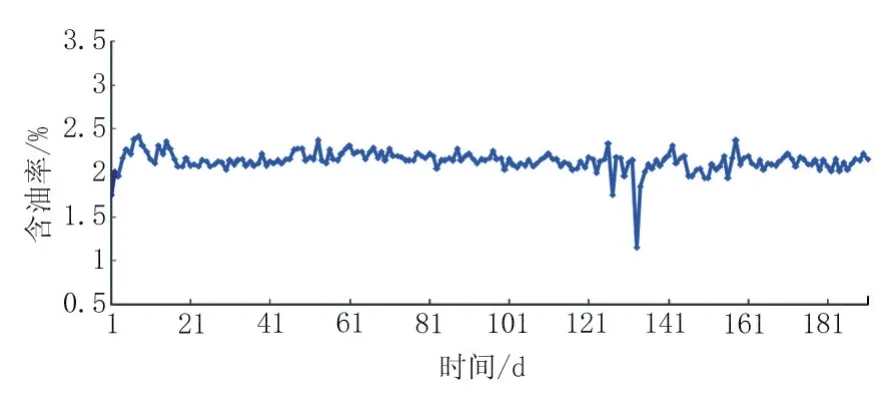

对含油硅泥的成分和调储罐出口水质进行分析。由表6可知,硅泥的含油率、含水率较高,具有回收利用价值。调储罐出水平均含油量为104 mg/L,主要受沉降罐来水水质影响,波动较大。具体数据如图3中优化前调储罐出水含油量所示。

表6 含油硅泥成分分析Tab.6 Composition analysis of oily silicon sludge

图3 调储罐出水含油量Fig.3 Oil content of water from storage tank

表7 药剂筛选试验Tab.7 Drug screening test

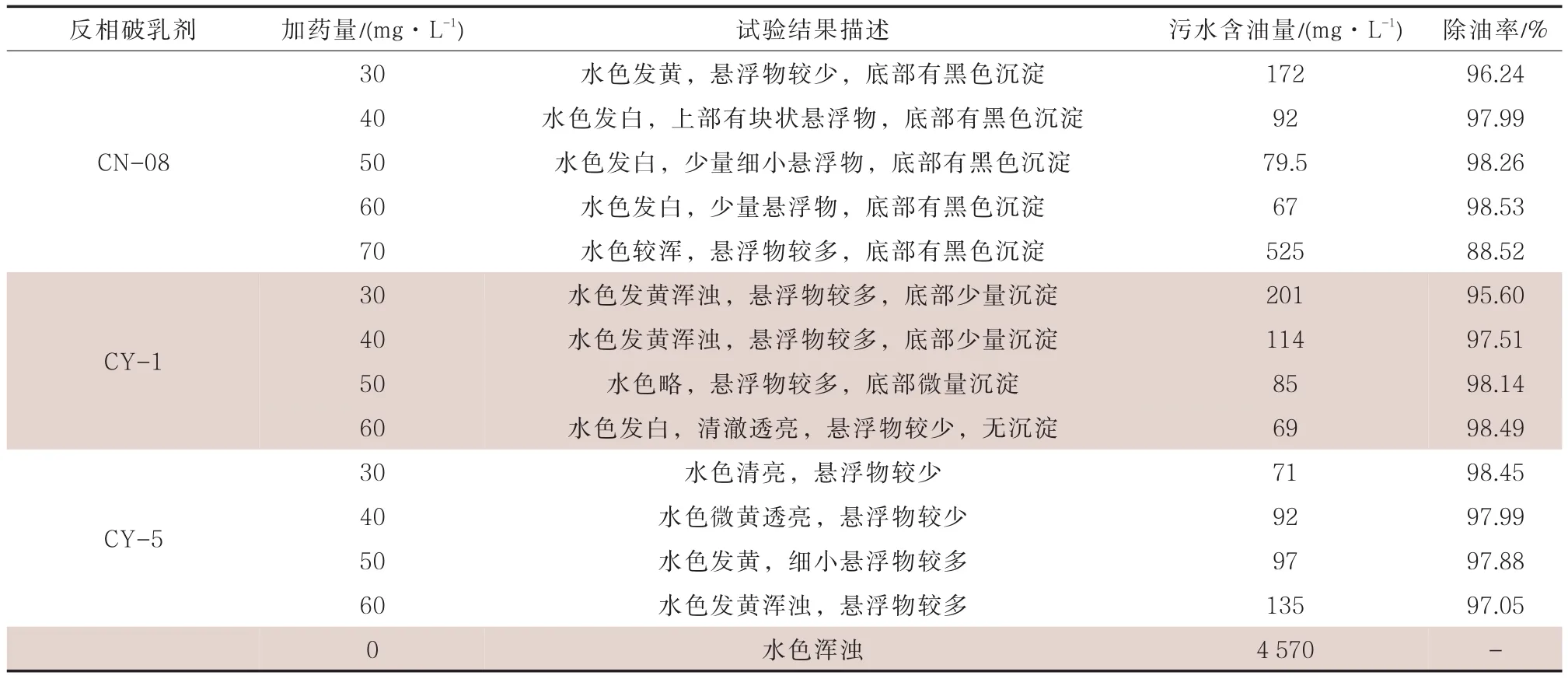

(1)反相破乳剂筛选。加入不同反相破乳剂之后,进行药剂筛选试验。由表7可知,现场除油剂CN-08、CY-1、CY-5的除油效果好,大部分除油率在96%以上。这是由于加入的反相破乳剂可以替换原界面膜成膜物质,减弱界面膜强度,中和O/W乳化液表面电荷,压缩破坏双电层,使污水乳化液滴破乳,产生架桥和絮凝作用,促使油滴相互碰撞凝结形成大粒径油珠,进而达到反相破乳的目的[7-9]。CY-1、CY-5加入到污水中后,使污水中悬浮物全部絮凝至上部污油中,会导致污水除油罐污水回收油量增长过快,污油中含泥量高,处理难度增大[10],故CN-08适合污水的除油剂配方。

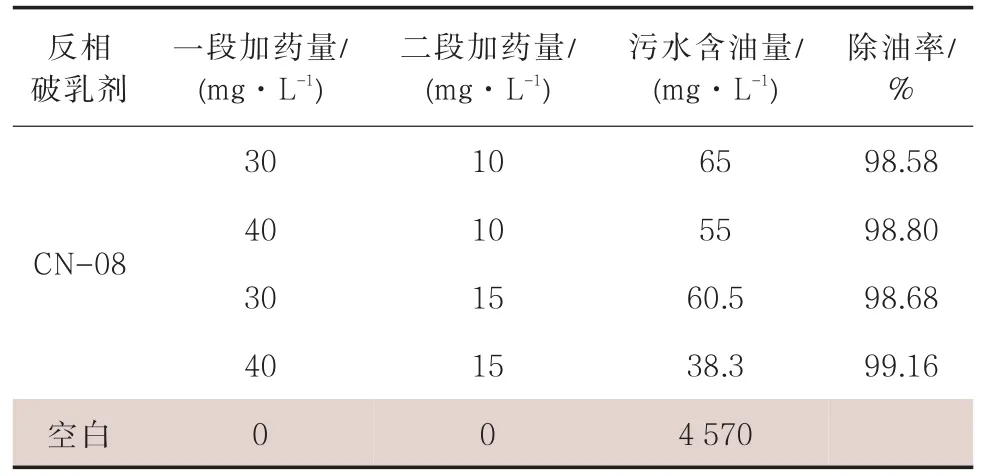

(2)反相破乳剂分段加药试验。原油沉降罐出口污水的两段加药试验结果见表8。分段加药可有效降低现场污水含油,这是由于一段加药后,将上层浮油除去,减少大量浮油影响后续加入的破乳剂效果,此时污水中的含油率较低,加入少量破乳剂即能充分反应。当CN-08在两段加药量分别为40 mg/L和15 mg/L时,污水含油量可达到38.3 mg/L。调储罐进口污水的第二段加药试验结果见表9。由表9可知,在污水调储罐进口加入除油剂后,污水含油量进一步降低;当CN-08加药量为15 mg/L时,污水含油量可降至50 mg/L以下,达到预期目标。

表8 沉降罐出口污水除油试验Tab.8 Oil removal test of outlet sewage in crude oil settling tanks

表9 调储罐进口污水除油试验Tab.9 Oil removal test of storage tank inlet sewage

结合现场运行系统,建议采用两段加药模式(30 mg/L、20 mg/L),反相破乳剂的加药点分别为污水除油罐进口和污水调储罐进口。

(3)优化工艺路线。根据反相破乳剂的优化试验结果(30 mg/L+20 mg/L为指导浓度)进行现场调试工作,调整加药量,并逐步对工艺流程进行优化、完善。调储罐出水含油量见图3,硅泥含油率见图4。

图4 硅泥含油率Fig.4 Oil content of silicon sludge

由图3、图4可知,优化效果较优,调储罐出水平均含油量由104 mg/L降到50.7 mg/L,大部分情况含油率≤50 mg/L,达到目标值,除油率提高48.75%;硅泥平均含油率由8%降到2.13%,除油率提高73.4%,但只有个别情况≤2.0%,还需进一步研究。

2.2 离心机出水携带硅泥除油的评价试验

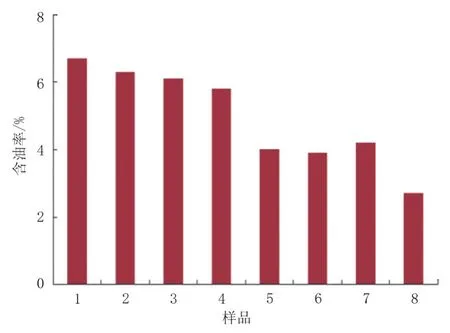

(1)硅泥制剂筛选的试验结果见图5。从图5看出,样品8的除油效果较好,含油率为2.7%,即采用三级反应处理硅泥。

图5 硅泥制剂筛选Fig.5 Screening of silicon sludge preparation

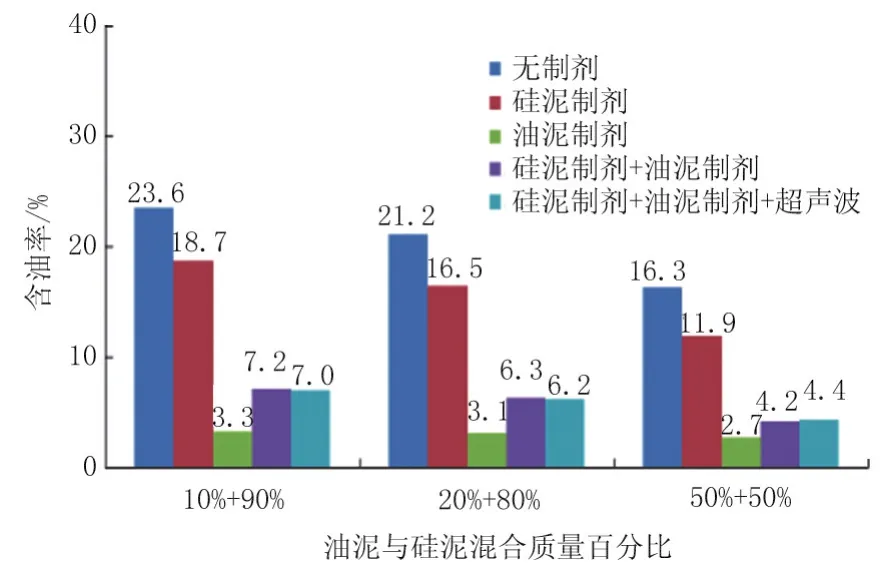

(2)对硅泥+油泥进行混合试验,除油效果如图6所示。由图6可知,制剂无论是单独使用还是混合使用,除油效果都不理想,即使增加超声装置也未能达到≤2.0%的目标。这主要是由于油泥和硅泥混合后,形成乳化程度更高的新型污泥,其中硅泥的主要成分是硅酸盐,相比油泥含油率较低;而油泥所含污油多为胶质和沥青质,黏附性较强,与硅泥混合后将二者紧紧吸附在一起,加之在处理过程中进行搅拌,加大了乳化程度。

图6 硅泥+油泥混合试验Fig.6 Mixing test of silicon sludge+oil sludge

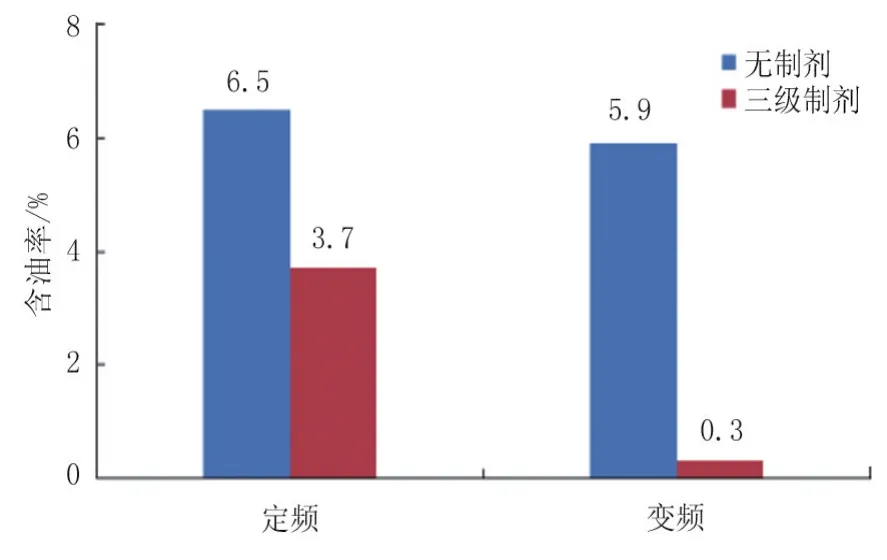

(3)硅泥+超声波试验结果如图7所示。由图7可知,变频处理硅泥的效果较好,达到0.3%,确定三级反应采用变频处理硅泥。

图7 硅泥+超声波试验Fig.7 Silicon sludge+ultrasonic test

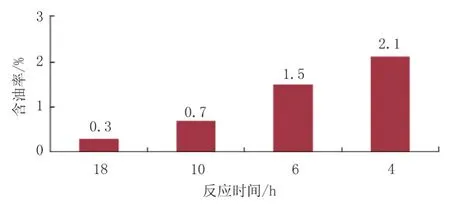

(4)优化“复合微生物制剂清洗+超声波扰动”试验。从图8可以看出,随着反应时间的减少,硅泥的含油率越来越大;当反应时间为4 h时,含油率>2.0%,在《油田含油污泥污染控制要求》中含油率规定限值为≤2.0%,因此,确定反应时间为6 h处理硅泥。

图8 反应时间优化试验Fig.8 Optimization test of reaction time

3 结论

(1)通过降低离心机出泥含油率的优化试验,确定了反相破乳剂采用二段加药形式(30 mg/L+20 mg/L为指导浓度),进一步调整现场工艺流程,调储罐出水含油量由104 mg/L降至50.7 mg/L(大部分情况达到≤50 mg/L的目标),除油率提高48.75%;硅泥平均含油率由8%降到2.13%,但只有个别情况≤2.0%,需进一步对调储罐出水含油量优化,使硅泥含油率达到≤2.0%。

(2)通过对离心机出水携带硅泥除油的评价试验,确定了采用“复合微生物制剂清洗+超声波扰动”技术处理该部分硅泥,即采用三级反应处理硅泥,反应时间为6 h,制剂总浓度为0.6%。处理后含油率≤2.0%,符合油田污泥综合利用污染控制要求。