酸洗除垢作业中硫化氢吸收剂性能评价方法探讨

2019-08-22方培林权宝华杨凯林文兴陆文龙

方培林 权宝华 杨凯 林文兴 陆文龙

1中海油能源发展股份有限公司工程技术分公司

2中国石油青海油田分公司采油五厂

渤海油田注水井、水源井由于含一定量的硫酸盐还原菌(SRB),在SRB细菌作用下,地面流程管线及井下容易产生硫化亚铁垢沉积物,影响流程与水井正常生产。酸化作为常用的除垢措施,酸化作业时向地层注入一种或几种酸液或酸性混合液,使得化学反应FeS+2H+→Fe2++H2S↑的反应速度增加,生成硫化氢量增加。其中,S2-主要来自于硫化亚铁垢沉积物,硫化亚铁垢主要来自于SRB细菌腐蚀[1]。近几年,发生了多起酸洗过程中的硫化氢泄漏事故,如1997年11月12日,新疆石油管理局采油一厂进行注水管线酸洗作业,7人硫化氢中毒死亡、1人深度中毒;2007年,胜利油田某采油厂在注水井酸化过程中产生了大量的硫化氢气体,造成作业工人1死3伤的严重事故[2]。海上油田作业平台空间小,如果发生硫化氢泄漏事故,工程处置及人员撤离都较为困难。因此,对酸洗过程中防止硫化氢溢出的工作液及硫化氢吸收剂进行研究具有重要意义[3]。

1 垢样X射线衍射分析

X射线衍射(XRD)分析法是利用初级X射线激发待测物质中的原子,使之产生荧光(次级X射线)而进行物质成分分析的方法,是对物质和材料的组成、原子级结构进行研究和鉴定的基本手段。

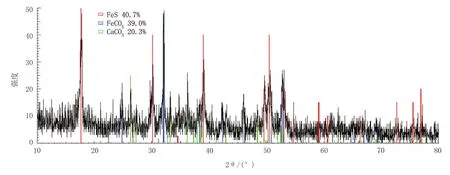

取渤海油田多口井(SZ36-1-E50、SZ36-1-J7、JX1-1-A1W、SZ36-1-F19)垢样,使用酸液浸泡溶解,此过程产生大量硫化氢,硫化氢气体浓度最高时超过150 mg/m3。取JX1-1-A1W水源井垢样(图1),利用X射线衍射仪,分析了该水源井的垢物组成[4]。分析发现垢样主要元素组成(图2)为C、O、S、Fe、Ca等。图谱分析主要组成:FeS为40.7%(质量分数,下同),FeCO3为39.0%,CaCO3为20.3%。QHD33-1WHP平台水相滤网堵塞物,使用SEM扫描电镜分析也发现了含有0.68%的S 元素[5]。

图1 JX1-1-A1W井垢样外观Fig.1 Scale appearance of JX1-1-A1W well

图2 JX1-1-A1W油管外壁垢XRD图谱Fig.2 XRD pattern of tubing outer wall scale in JX1-1-A1W

2 酸性条件下硫化氢吸收剂评价方法

2.1 实验方法

目前国内对酸性条件下硫化氢吸收剂没有专门的研究,而国外对于酸化过程中产生的硫化氢普遍采用硫化氢吸收剂的方法消除,即在酸液中加入硫化氢吸收剂,使酸液在与油水井垢样接触过程中不断吸收产生的硫化氢,消除硫化氢对工作液和环境的影响[6]。针对硫化氢检测,依据SN/T 2943—2011《天然气中硫化氢含量的测定检测管着色长度法》或GB/T 11060.1—2010《天然气中硫化氢含量的测定标准》,硫化氢含量检测方法包括碘量法、亚甲蓝法、乙酸铅反应速率双光路检测法,以及氧化微库仑法、氢解-速率计比色法等。

上述方法可通过测量加入硫化氢吸收剂前后硫化氢气体浓度来评价硫化氢吸收剂性能,但存在操作复杂、设备维护困难等难题。

本实验参考以上行业标准及国标,设计了一套评价装置,采用硫化氢检测仪,测量经硫化氢吸收剂处理前后的硫化氢气体浓度,计算硫化氢吸收效率,为解决酸洗过程中产生过量硫化氢问题提供了技术支持。

2.2 药品与材料

无机垢清洗剂(自制除垢酸液,主要成分为氨基磺酸、柠檬酸,酸质量分数15%),SZ36-1-E50含硫化亚铁现场垢样,硫化亚铁(试剂级,天津市红岩化学试剂厂),甲醛溶液(质量分数37%,天津市化学试剂三厂),乙二醛溶液(质量分数40%,天津市光复化学试剂厂),硫化氢吸收剂(BH-CL01、 BH-CL02、 BH-CL03、HSV-1、TA、TB、TC、TD);美国华瑞PGM-1600硫化氢检测仪,量程150 mg/m3,精度0.15 mg/m3。

2.3 吸收效果静态评价

取2个干净的烧杯,在烧杯中置入200.0 g蒸馏水,再加入30.0 g无机垢清洗剂,配制质量分数为15%的无机垢清洗酸液,其中一份加入一定量的硫化氢吸收剂,另一份不添加硫化氢吸收剂作为空白样。

室温条件下精确称取硫化亚铁0.10 g,放入500 mL蓝盖磨口玻璃瓶中,加入上述配制好的酸液,盖紧瓶盖,按照水井除垢作业循环温度及时间,设计温度50℃,反应4 h后使用带有吸入泵的硫化氢探测仪测定蓝口玻璃瓶中反应产物硫化氢含量,记录测试结果。未加硫化氢吸收剂样品作为空白样,测试硫化氢浓度C0,加入硫化氢吸收剂的样品测试硫化氢浓度C1,计算硫化氢吸收效率 η(%)。

式中:C0为空白样硫化氢浓度,mg/m3;C1为加入硫化氢吸收剂样后硫化氢浓度,mg/m3。

2.4 吸收效果动态评价

图3 硫化氢吸收剂评价试验示意图Fig.3 Schematic diagram of hydrogen sulfide absorbent evaluation tests

自行设计制作的酸液中硫化氢吸收动态模拟装置如图3所示,动态持续评价了硫化氢吸收剂的吸收效果。与温度接近的静态实验结果对比发现:含硫化氢吸收剂动态吸收时间为10 min以内的吸收效果,达到了吸收剂静态评价吸收反应4 h的吸收效果,说明动态评价与静态实验结果存在很大的差异。为此,本文介绍了一种新型酸液中硫化氢吸收剂动态评价方法,可持续评价酸液添加了硫化氢吸收剂后对硫化氢的吸收效果,对酸液配方的优化及酸洗、酸化具有指导意义[7]。2和硫化氢检测仪3。反应瓶1中装有酸液、硫化亚铁(或现场含硫垢样)、硫化氢吸收剂以及酸洗缓蚀剂,反应生成硫化氢气体。由于在反应瓶中有酸化用硫化氢吸收剂,反应过程中产生的硫化氢气体一部分在液相中被吸收掉,一部分从反应瓶1中溢出。吸收瓶2中装有地面硫化氢吸收剂溶液(碱液,三嗪类吸收剂或络合铁类吸收剂),溢出的硫化氢保证被完全吸收。硫化氢检测仪为泵吸式,能产生一定的真空度,保证产生的硫化进入吸收瓶被二次吸收。泵吸式硫化氢检测仪可分别检测反应瓶1与吸收瓶2硫化氢气体浓度。实验步骤如下:

(1)按图3连接好实验装置。

(2)打开反应瓶盖、吸收瓶盖。

(3)反应瓶1中依次加入4.0 g硫化氢吸收剂、2.0 g酸洗缓蚀剂、200 mL除垢酸液,混合均匀。

(4)吸收瓶2中放入浓度为200 g/L的氢氧化钠溶液400 mL,用于吸收反应瓶中溢出的硫化氢气体。

(5)称取井下FeS或含FeS垢样 0.10 g放入反应瓶1中。

(6)盖好反应瓶盖、吸收瓶盖。

(7)打开反应瓶1和硫化氢检测仪3连接阀,断开反应瓶1与吸收瓶2连接阀,打开硫化氢检测仪3,连续监测反应瓶1中溢出硫化氢浓度数据A1。

(8)监测结束后,断开反应瓶1和硫化氢检测仪连接阀,打开反应瓶1与吸收瓶2连通阀,打开吸收瓶2与硫化氢检测仪3连通阀,打开硫化氢检测仪3,记录吸收瓶2中溢出硫化氢浓度数据 A2。

设置硫化氢检测仪采样间隔1 min,通过连续监测,记录不同吸收剂的硫化氢浓度峰值,持续评价硫化氢吸收效果。

3 实验结果及分析

3.1 静态评价结果及分析

按照前述的实验步骤,不同吸收剂硫化氢吸收效率见表1。

表1 硫化氢吸收剂吸收效率Tab.1 Absorption efficiency of hydrogen sulfide absorbent

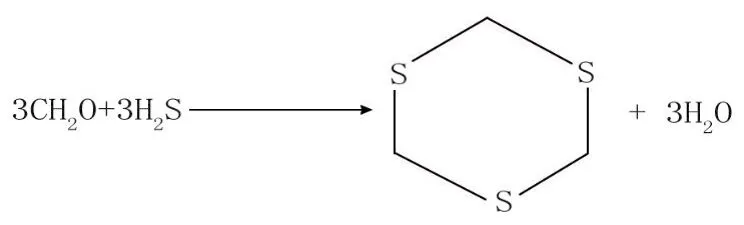

通过表1数据可知,未加入硫化氢吸收剂的酸液反应后硫化氢气体浓度为150 mg/m3,加入甲醛溶液和乙二醛溶液均没有产生硫化氢气体,但是有白色沉淀产生。甲醛、乙二醛具有较好的硫化氢吸收效果,其反应机理为:

甲醛与硫化氢反应生成1,3,5-三噻烷,国内外大量使用的吸收剂主要为醛类(常采用甲醛、丙烯醛、乙二醛等),其反应产物在水、酸溶液中的溶解度较低,已使用了很长时间。但醛类具有较强刺激气味,且强致癌,这是醛类作为硫化氢吸收剂的最大弱点,不推荐作为酸液硫化氢吸收剂。

加入硫化氢吸收剂BH-CL01反应后硫化氢气体浓度为2.55 mg/m3,硫化氢吸收效率98.3%,BH-CL01为络合铁,其除硫化氢机理为:H2S在溶液中被Fe3+的络合物Fe3+Ln还原成Fe2+Ln, H2S氧化成单质硫[8]。其作为硫化氢吸收剂的特点是高浓度条件下吸收效率较高,反应机理为2Fe3+Ln+H2S→2Fe2+Ln+S↓+2H+加量低时吸收效率低,可作为含硫化氢天然气脱硫药剂,不能作为酸化用硫化氢吸收剂。

加入BH-CL02反应后硫化氢浓度为39 mg/m3,加入HSV-1反应后硫化氢浓度为3.9 mg/m3,加入BH-CL03反应后硫化氢浓度为7.5 mg/m3。

国家《海洋石油安全管理细则》25号令及SY/T 6610—2014《含硫化氢油气井下作业推荐作法》中对含硫化氢油气井修井分别提出了一些要求和建议,参考国内外其他油田的做法,结合渤海油田本身的特点,采取以下安全控制措施:

当空气中硫化氢浓度达到15 mg/m3时,全平台广播并拉响警报,安排专人密切观察硫化氢浓度,相关人员检查并准备好正压式空气呼吸器;当空气中硫化氢浓度达到30 mg/m3时,在岗人员迅速取用正压式空气呼吸器,其他人员按应急计划撤离到达安全区,同时通知平台守护船到达平台上风向海域待命;当空气中硫化氢浓度达到150 mg/m3时,有计划地组织所有人员撤离平台。

因此,筛选酸化用硫化氢吸收剂要求反应后硫化氢浓度不高于7.5 mg/m3,HSV-1与BH-CL03满足此要求。

3.2 果动态评价结果及分析

按照图3,参照前述的实验步骤,使用现场垢样(含FeS)或FeS试剂,对多种硫化氢吸收剂进行动态评价,记录硫化氢浓度峰值及降低至0的持续时间,吸收效果动态评价结果见表2与图4。

表2 不同硫化氢吸收剂吸收效果动态评价Tab.2 Aabsorption effect dynamic evaluation of different hydrogen sulfide absorbents

图4 不同硫化氢吸收剂吸收效果动态评价结果Fig.4 Absorption effect dynamic evaluation results of different hydrogen sulfide absorbents

实验发现,不添加硫化氢吸收剂的空白样反应期间硫化氢浓度峰值为41.1 mg/m3,且持续时间较长,169 min后硫化氢浓度降低至26.55 mg/m3。硫化氢吸收剂HSV-1,60℃吸收效果优于25℃,60℃时硫化氢峰值为6 mg/m3,持续时间4 min,具有较好的吸收效果,可作为酸洗用硫化氢吸收剂。硫化氢吸收剂HSV-1、TD的硫化氢峰值均小于7.5 mg/m3,在10 min内能完全吸收硫化氢。

4 结论与建议

(1)通过对JX1-1-A1W水源井垢样成分分析,发现垢样含40.7%的FeS,使用常规酸洗措施,存在硫化氢溢出人员中毒的风险。

(2)静态评价实验中,HSV-1加入浓度为2%时,产生硫化氢气体浓度3.9 mg/m3,硫化氢吸收效率97.4%,具有较好的吸收效果,可作为酸洗除垢用硫化氢吸收剂。

(3)动态评价实验中,硫化氢吸收剂TD在25℃时吸收效果优于HSV-1,硫化氢峰值0.3 mg/m3,持续时间1 min。使用现场垢样与FeS试剂,硫化氢吸收剂TD均具有较好的吸收效果,也可作为酸洗除垢用硫化氢吸收剂。

(4)通过静态实验可以模拟含硫化氢吸收剂酸液长时间静态浸泡期间硫化氢吸收效果,通过动态实验可以模拟注水井、水井酸洗除垢作业硫化氢吸收剂的吸收效果,对酸洗除垢剂配方优化以及除垢酸洗作业具有重要的现实意义。