长北气田二期地面集输工艺技术研究

2019-08-22杨光赵一农韦玮李琛

杨光 赵一农 韦玮 李琛

西安长庆科技工程有限责任公司

1 长北气田一期总体工艺及特点

长北气田一期井丛内单井采出的天然气分别在井口先经孔板计量(井丛设移动计量分离设备接口,可对单井天然气、含醇污水和凝析油分别单独计量,便于取得更加准确的数据进行详细分析研究),再节流降压汇合,由集气支线气液混输进入集气干线。集气干线汇集的天然气输送至位于气田中南部的中央处理厂,在中央处理厂经集中脱油脱水后输往陕京二线榆林首站。工艺主要特点[1-3]如下:

(1)采用丛式井组开发,每个井丛管辖1~3口水平井,单井产量超过100×104m3/d。

(2)采用一级布站模式,井丛物流(包括天然气、游离水及凝析油等混合物)直接进入中央处理厂,取消中间集气站的设置,简化了地面集输工艺和配套设施。

(3)充分利用气井压力能,推迟增压开采时间,实现集气管网变压运行和节能降耗。

(4)采用气液混输工艺,单井采用孔板湿气连续计量,同时设置移动式分离器,定期测试。

(5)采用井口安全控制系统,可在井口超压、失压或火灾时自动截断,也可以从井丛及中央控制室截断。

2 长北气田二期开发建设难点

长北气田二期将开发长北区块主力储层上层和下层(主要包括盒8、山1和太原)的致密气砂,其孔隙度大致为4%,渗透率为20 mD,属于低孔低渗的致密储层。物理性质相对稳定,为低油气比(CGR)和少量CO2的干气气藏。与国内常规气田新建区块开发不同,长北气田二期地面工艺确定有以下难点:

(1)与长北气田一期气井压力递减慢、产量高、数量少不同,长北气田二期气井压力递减较快、产量低、数量多,在考虑已建系统的情况下,经济合理确定总体布局及压力系统比较困难。

(2)长北气田一期总体产能下降,长北气田二期作为弥补递减区块,如何高效合理利用已建集输干线及处理设施,实现效益产出的最大化,是地面总体工艺确定的关键。

(3)单井产量低,递减速度快,稳产能力差,气井寿命期短,气田单位产能建井数增多,地面建设投资控制难度增大。

(4)壳牌公司DEP标准要求高,需综合运用多种专项分析。

3 地面总体布局及集输工艺

综合考虑气井组分特点及压力产量递减规律,集成创新、攻关研究形成了“地面初期节流,井口注醇,单井气液连续计量,气液混输、集气增压站高中压混合集气、集中增压,处理厂集中处理”适合长北气田二期的主体工艺技术路线。

3.1 创建集气站高中压混合集气新模式

目前,低渗透气田多采用井丛开发方式,低压、低产、低渗透气田由于地层压力衰减较快,一般在井口或井下设置节流装置,采用中低压集气工艺方法,降低压力,减少管网投资和水合物抑制剂注入量;但是,这种方式也造成了气井初期压力能和热力能浪费,增加了气田开发能耗及开发成本[4]。

长北气田二期直井单井初期配产为4.5×104~6×104m3/d,直井主要采用大井丛进行开发(8井丛2座,16井丛18座);双分支水平井初期配产为50×104~90×104m3/d;加密井初期配产为15×104~85×104m3/d。直井压力递减速度快,7—9月压力降至6.0 MPa以下;双分支水平井和加密井稳产时间长,可以利用地层压力在6.0 MPa以上稳定生产,无需增压。不同类型气井的压力递减曲线见图1。根据长北气田二期气井生产特点,结合气田天然气处理及外输压力要求,优化研究出气田井口高中压(6.0 MPa和2.0 MPa)混合集气工艺(图2)。

图1 长北气田二期气井压力递减曲线Fig.1 Gas well pressure decline curve of Changbei Gas Field II Project

图2 长北气田二期压力系统示意图Fig.2 Pressure system sketch map of Changbei Gas Field II Project

对于直井井丛初期充分利用地层压力和初期温度,满足输送和处理的要求进行高压生产,并减少水合物抑制剂的注入量;中后期由于地层压力下降,井口流压较低,节流阀全部打开后的压力也无法满足外输要求,因此应在集气站进行集中增压,同时通过压缩机降低井口压力以持续低压生产。低压生产时,气井由于高压生产产量和压力都已经降低,故采气管线较经济合理地运行,避免了管网建设中后期运行富裕量大的问题,也降低了气田开发地面投资和运行成本,使集气管网建设更加合理化。

3.2 合理利用已建集输及处理系统

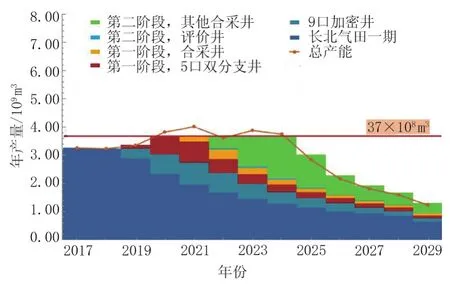

长北气田二期主要在一期的基础上进行次级储层及主力储层的进一步开发,主要是弥补产能,保持37×108m3/a的稳产及1 200×104m3/d的高峰产量。具体产量安排见图3。

图3 长北气田一期+二期产量安排Fig.3 Production schedule chart of Changbei Gas Field II+I Project

2019年长北气田一期进入衰减期,整个区块的产量逐年下降,已建干线输量及处理设施富余量较大。通过逐年分析长北气田已建干线输送能力,已建干线的富余量能够满足长北气田二期的新增产量的输送。

结合长北气田一期和二期天然气总产量,对已建天然气处理厂(处理规模1 000×104m3/d)工艺装置按照处理规模1 200×104m3/d的最大处理能力进行优化论证,其出入口分离器、原料气预冷器、低温分离器、三相分离器、甲醇处理、放空系统等设备单元均能满足长北气田二期1 200×104m3/d的处理要求,但天然气压缩机处理量已成为制约长北气田二期产量发挥的瓶颈。

已建天然气处理厂压缩机为4台(3用1备),发动机型号为12VAT27GL,额定功率为2 334 kW,单台设计排量为333×104m3/d。同时,单台压缩机实际轴功率1 784 kW,发动机有较大的功率富余量,所以考虑对压缩机气缸进行调整,由原来11 in调整为12 in高效气缸。换缸后压缩机功率为1 971.9 kW,单台压缩机排量从333×104m3/d提升至402×104m3/d,处理厂最大处理能力达到1 200×104m3/d。通过对集气干线、处理厂能力的分析与优化研究,以最小的改动实现了最大化的产出,满足了气田全生命周期的经济有效开发。

3.3 橇装化设备研发

长北气田二期井场和集气增压站内的主要设备均实现橇装化,以提高设备制造水平,减少现场施工周期,降低施工难度,从而保证项目建设的整体进度和质量。研发过程中把每种功能相近又相互独立的设备进行组合成橇,集设备、结构、电气、仪表等多功能于一体。在工厂集中批量制造,充分保证了产品质量,现场施工时将各种橇装化设备由管网连接在一起,大大缩短了项目建设周期[5-11]。

在井场考虑设置5类橇装化设备,各种橇装化设备的命名、功能、组成见表1。

表1 井场橇装化设备统计Fig.1 Statistical table of skid mounted equipment in well site

在集气增压站考虑设置9类橇装化设备,各种橇装化设备的命名、功能、组成见表2。

表2 集气增压站橇装化设备统计Tab.2 Statistical table of skid mounted equipment in gas gathering booster station

3.4 专项分析技术应用

与国内常规建设项目不同,长北气田二期工程进行了HAZOP(危险与可操作性分析)、QRA(定量风险分析)、IPF(仪表防护功能分析)、HFE(人因工程分析)、HSSE分析、BOW-TIE分析(表 3)。

表3 主要专项分析功能Tab.3 Main special analysis function

由表3可知,长北气田二期FEED阶段共采纳350条合理化建议,保证了该项目从设计—施工—运行全过程的科学合理、安全可靠、运行平稳、操作便捷,有效提升了其本质安全。

3.5 总体工艺水平分析

由于开发层位、开发方式的不同,长北气田二期所采用的地面技术工艺较同类型气田有很大不同。长北气田二期、一期与苏里格气田的对比见表4。

表4 长北气田二期、一期与苏里格气田的对比Tab.4 Comparison of Changbei Gas Field II,I Project and Sulige Gas Field

4 结束语

综上所述,长北气田二期从开发方式、总体工艺、压力系统、建设方式、专项分析等均有别于其他工程,此工程形成的主体技术、总体布局、研发的多套小型橇装装置是项目高效开发的基础,所采用的多项工艺技术和分析手段开拓了同类型项目的建设思路,对国内气田开发具有广泛的借鉴意义。