淬火方式对高硼合金组织及力学性能的影响

2019-08-22万明佳俞浪浪易艳良邢建东

万明佳,俞浪浪,易艳良,邢建东

(1.西安交通大学金属材料强度国家重点实验室,710049,西安; 2.西安交通大学铸造及耐磨材料研究所,710049,西安)

硼在α-Fe中溶解度小于0.000 4%,在γ-Fe中的最大溶解度也只有0.02%[1]。含硼量较高的高硼合金中,加入的硼元素大多形成具有较高硬度和良好热稳定性的硼化物。与大量添加Cr、Ni等昂贵合金元素的耐磨金属材料相比,高硼合金成本更为低廉,因此是一种极具潜力的耐磨材料[1-3]。

高硼合金中硼化物硬度约为HV1600,可以有效抵抗磨损[4-6],且其基体组织能较好地支撑并固定硼化物,使其具备较优的耐磨性能[5-7]。然而,硼化物(Fe2B)在[002]方向键能较弱使其韧性不足[8-9]。为解决这一问题,皇志富等研究表明,Cr元素和Mn元素的添加可有效改善硼化物韧性,当Cr和Mn的质量分数分别为4.0%~18.0%和2.0%时,硼化物韧性得到显著提高,但过量的Cr、Mn元素的添加反而降低其韧性[10-14]。

铸态条件下,高硼合金基体中可能有部分珠光体和铁素体而导致其性能降低[15-17],而热处理是改善基体组织的常用手段。李言祥等研究表明,920 ℃奥氏体化后空冷处理,高硼合金基体组织由珠光体转变为马氏体[18]。坚永鑫等的研究表明,油冷后高硼合金可得到全马氏体基体,且洛氏硬度从HRC37.5提升至HRC55.0[13]。然而,高硼合金较脆的本质特点使其具有较高的淬裂敏感性,淬火过程中可能产生较大的残余应力,致使合金的淬裂倾向增大。因此本文在添加质量分数为4%的Cr和2%的Mn来调控高硼合金性能的基础上,研究了空油和油冷两种淬火方式对高硼合金组织及力学性能的影响,以期在得到性能较优的马氏体基体的同时避免过大残余应力的形成,为高硼合金的应用提供参考。

1 实验方法

1.1 材料制备

熔炼前根据理论设计成分进行原料配比。采用10 kg中频感应电炉进行熔炼,原料为纯铁、铸锭、硼铁、铬铁以及锰铁,最后浇铸为Y型试块(根据GB/T 26651—2011)。浇铸完成后,采用X射线荧光光谱仪(XRF)对试块实际成分进行检测分析,结果见表1。在试块底面以上10 mm处取样,金相试样规格为10 mm×10 mm×10 mm,冲击试验试样规格为11 mm×11 mm×56 mm,硬度测试在金相试样上进行,且热处理试样取样位置和规格与铸态保持一致。试样在1 000 ℃保温1 h后分别进行空冷(环境温度为25 ℃)和油冷(采用淬火油),最后在220 ℃回火2 h。为叙述方便,下文中铸态、空冷和油冷试样分别记为A0、A1和A2。

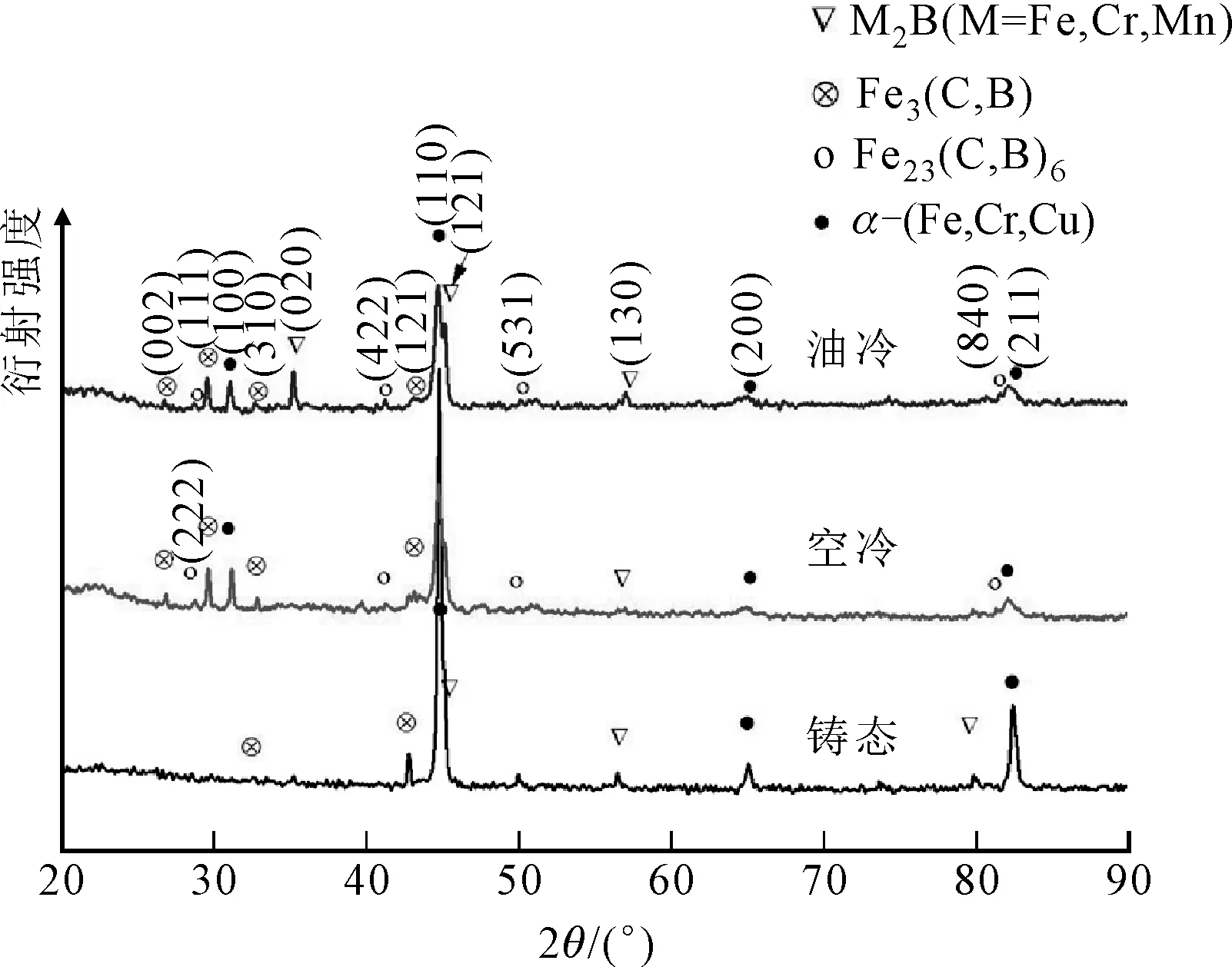

表1 试样成分

1.2 分析方法

金相试样经不同型号砂纸磨制后抛光成镜面,最后用体积分数为4%的硝酸酒精进行腐蚀。借助光镜(LEICA DMI 5 000 M,OM)和扫描电子显微镜(SU3500,SEM)分析了合金试样的组织形貌。利用X射线衍射仪(Rigaku D/Max-2400X,XRD)分析了试样物相组成,扫描角度2θ范围为15°~90°,扫描速度为2(°)/min。通过电子探针显微分析仪(JXA-8230,EPMA)分析了合金元素分布和微区成分,电子束参数为10 keV和100 nA。采用X射线残余应力分析仪(X-350)结合sin2Ψ法测定了残余应力,Co-Kα射线,电压和电流分别为20 kV和0.5 mA,扫描角度范围为150°~162°。用透射电子显微镜(JEM-200CX,TEM)进行了亚结构及晶体结构分析,试样制备方法为:用电火花切割在金相样上取厚度约0.5 mm的薄片,机械减薄至厚度小于50 μm后利用标准试样冲样器裁取直径为3 mm的标准TEM试样,最后用MTP-1A型双喷电解减薄仪对其进行减薄。此外,用体积分数为10%的HNO3、3%的HCl、10%的饱和FeCl3溶液、77%的无水乙醇组成的试剂腐蚀试样4 h后进行硼化物3D骨架形貌分析。

用HR-150A型洛氏硬度计测量试样宏观硬度,根据GB/T 230.1—2018标准,载荷为150 kg,加载时间为10 s。用HXD—type 1000型维氏硬度计测量试样的维氏硬度,根据GB/T 4340.1—2009标准,载荷为50 g,加载时间为10 s。根据GB/T 229—2007标准,冲击试验的试样规格为10 mm×10 mm×55 mm(无缺口),采用量程为150 J的JBW—300型冲击试验机在室温下进行测量,取5个试样数据,去掉最大值和最小值后以均值作为试样冲击韧性值。

2 实验结果与分析

2.1 不同淬火方式下高硼合金显微组织

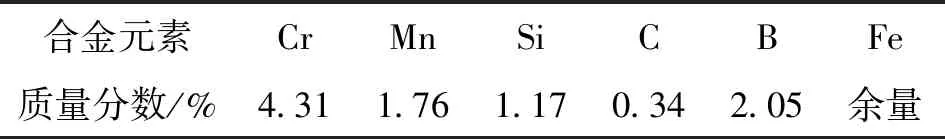

(a)XRD谱

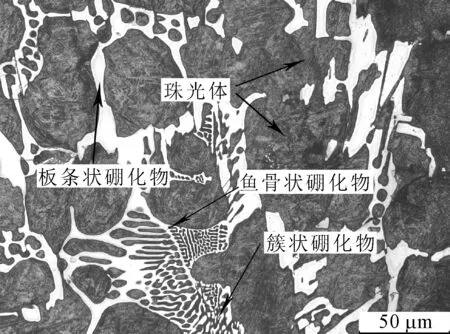

(b)A0试样金相显微组织

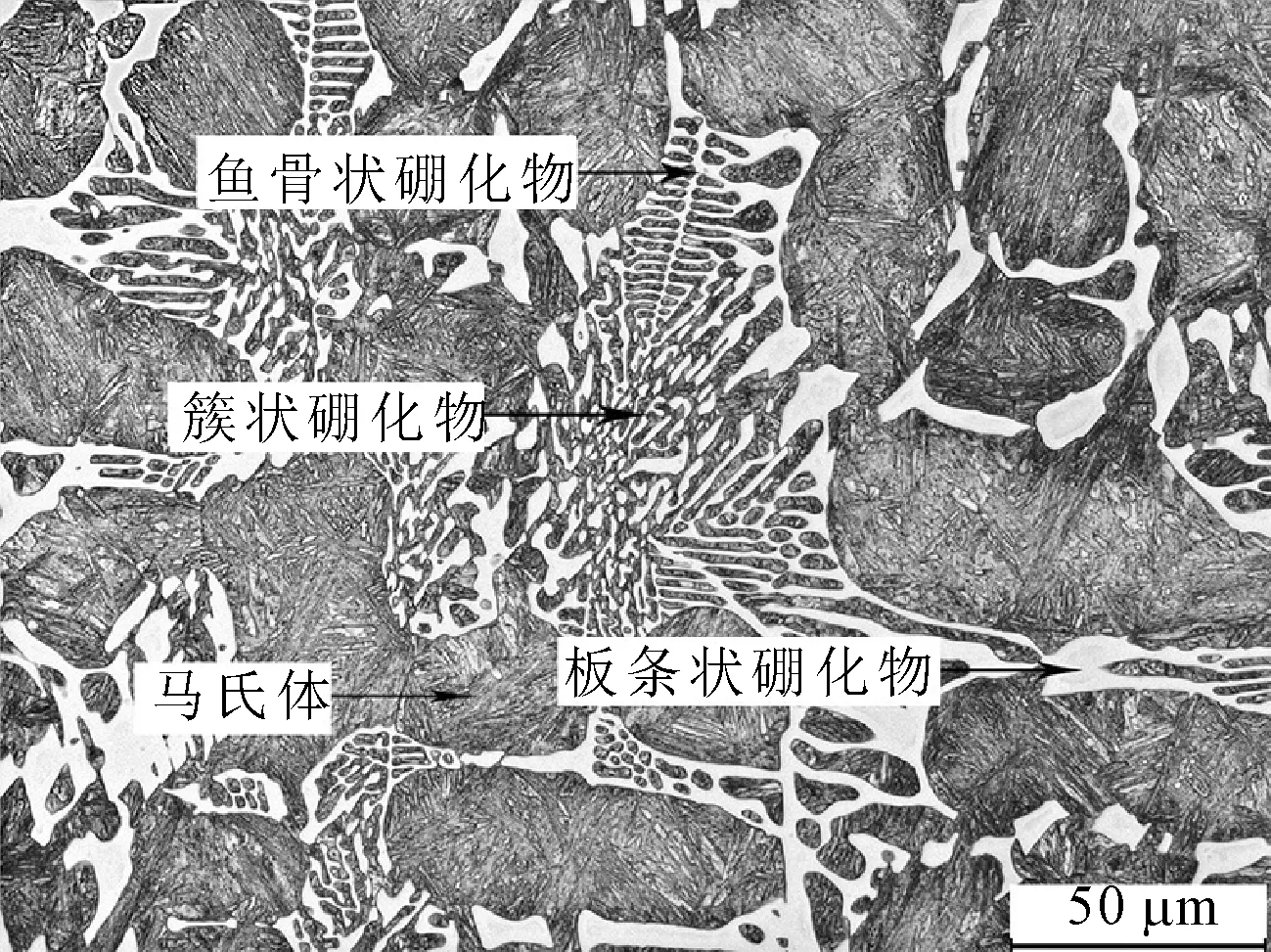

(c)A1试样金相显微组织

(d)A2试样金相显微组织图1 A0、A1和A2试样XRD谱和金相显微组织

A0、A1和A2试样的XRD衍射图谱和金相显微组织如图1所示。由XRD衍射图谱,A0试样可检出α-Fe、γ-Fe、M2B型硼化物和Fe3(B,C),A1和A2试样可检出α-Fe、γ-Fe和M2B型硼化物。根据衍射峰位置,A1和A2试样中α-Fe晶格常数分别为0.288 4和0.288 6 nm,均大于α-Fe的标准晶格常数(0.286 3 nm)[19],说明有部分碳元素以及合金元素(Cr、Mn等)固溶于α-Fe中。金相显微组织中,A0试样基体组织为全珠光体,如图1所示,A1和A2试样基体组织为板条状马氏体,如图1c和图1d所示。说明热处理后,试样基体组织由较软的珠光体变为较硬的马氏体,在一定程度上改善了合金力学性能[2]。此外,A1和A2试样中硼化物均呈白色鱼骨状、簇状以及块状分布于基体组织周围,两者之间在形态上未见明显差别。

(a)A1试样硼化物3D骨架形貌

(b)A2试样硼化物3D骨架形貌

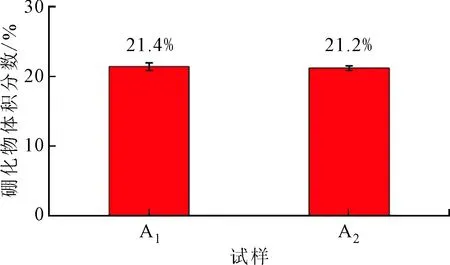

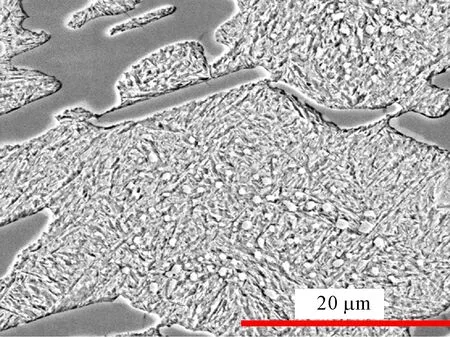

为进一步研究不同淬火方式对高硼合金中硼化物的影响,对A1和A2试样进行深腐蚀以观察其硼化物3D骨架形貌,如图2a和图2b所示。A1和A2试样硼化物以鱼骨状、簇状以及块状的形态分布于基体周围,且骨架薄弱处可见轻微断网,这是因为部分硼化物中的硼元素和合金元素在热处理过程中进入基体[17]。A1和A2试样硼化物体积分数如图2c所示,可见A1和A2试样硼化物体积分数分别为21.4%和21.2%,两者差异微小。因此,可以认为空冷和油冷两种淬火方式下合金中硼化物形貌及体积分数无明显差异。

(c)A1和A2试样硼化物体积分数图2 A1和A2试样硼化物3D骨架形貌及其体积分数

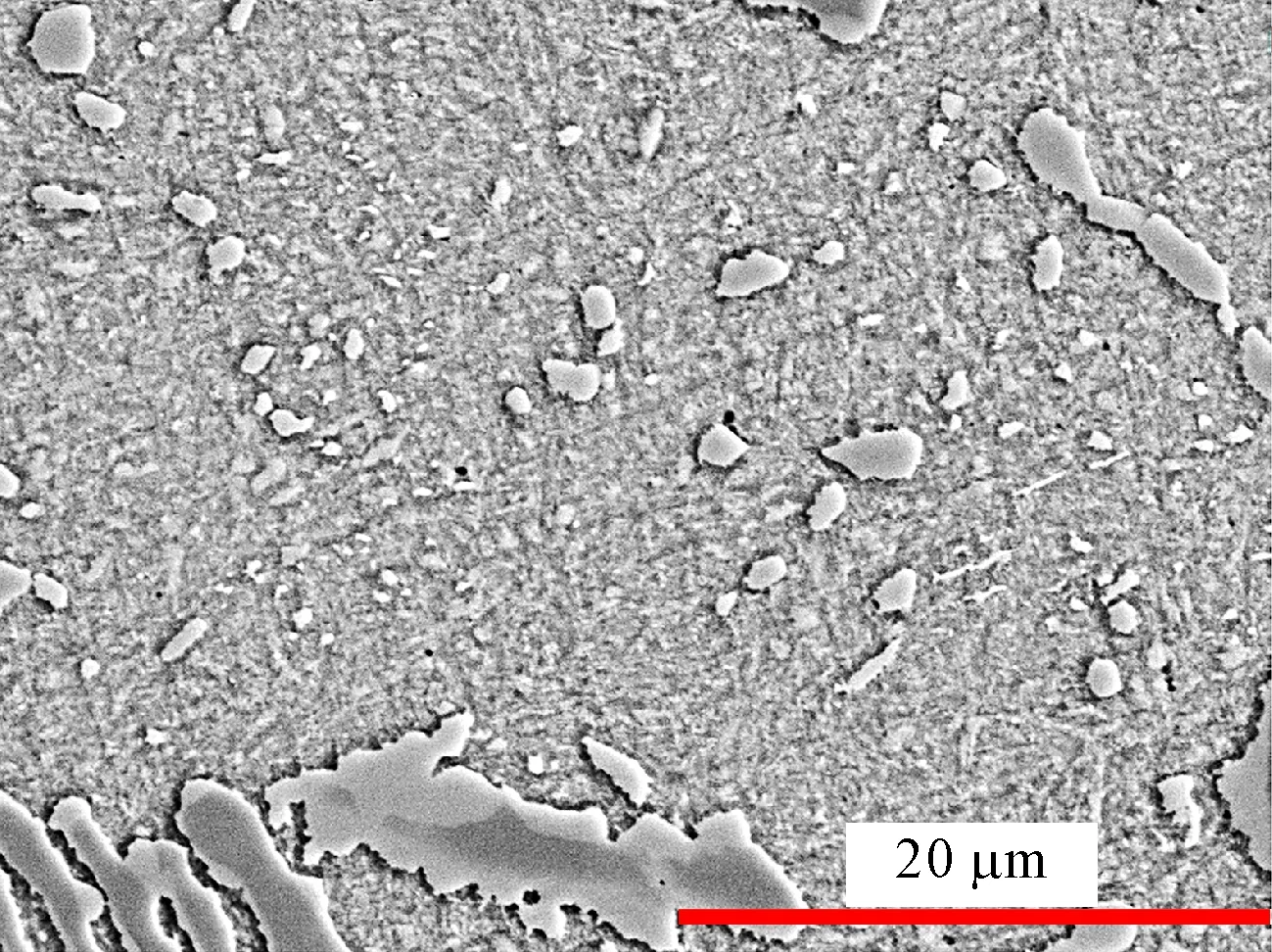

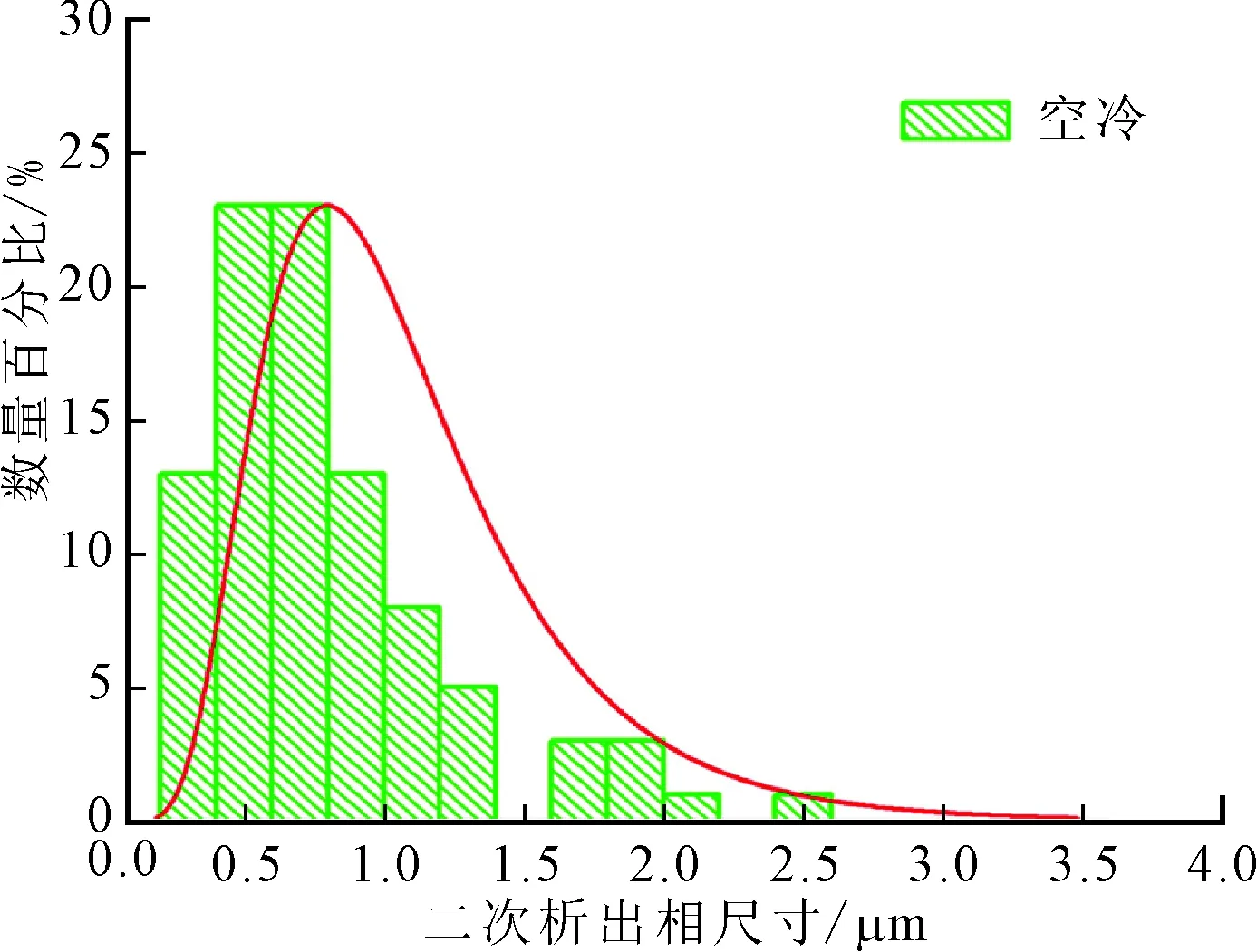

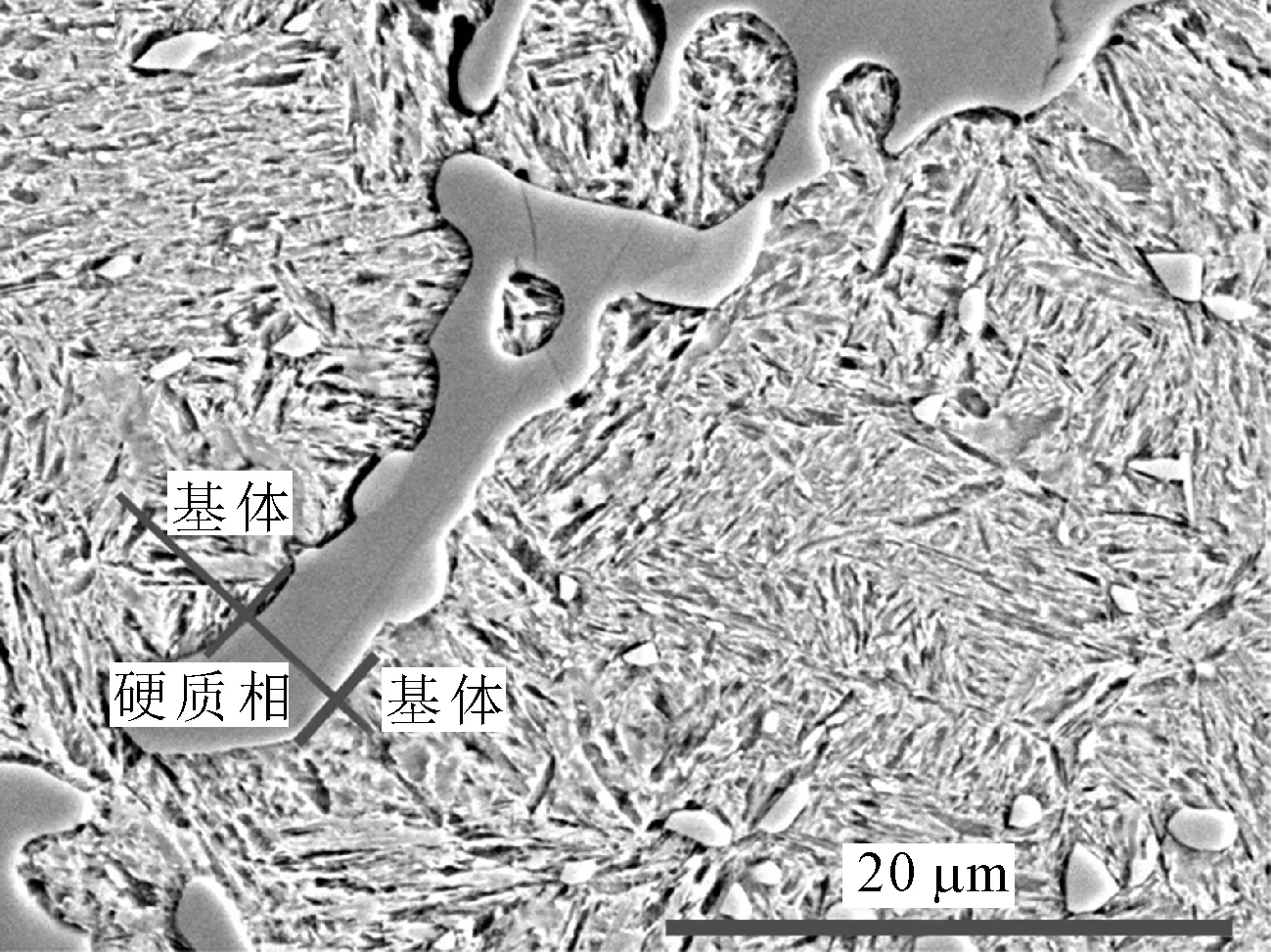

A1和A2试样背散射电子形貌如图3a和图3b所示。可见,试样基体中有颗粒状二次硼碳化合物M23(B,C)6[20],且二次硼碳化合物主要分布于基体中心区域。随机取20个不同视场统计二次硼碳化物的尺寸分布情况,A1和A2试样的二次析出相尺寸分布如图3c、图3d所示。可以看出,A1试样二次析出相尺寸为0.4~0.8 μm,而A2试样二次析出相尺寸为0.5~1.0 μm,说明A2试样中二次析出相尺寸大于A1试样。此外,统计得出A1和A2试样二次硼碳化合物体积分数分别为5.56%和3.31%,这说明空冷条件下合金析出的二次硼碳化合物更多。二次硼碳化合物M23(C,B)6的析出,一方面是由于高硼合金基体中固溶有C、B元素和合金元素,如图1a所示,且在热处理过程中部分B元素和合金元素从硼化物进入基体中,导致基体中C、B元素和合金元素含量进一步升高;另一方面,高硼合金中较高的B元素含量和M23(C,B)6较低的自由能也有利于M23(C,B)6的析出[2]。目前认为,M23(C,B)6的析出温度在750~1 000 ℃之间[21],且析出过程中,形核与生长需要一定的时间[2],冷速较低时,二次析出相将得到充分地析出,随冷却速度加快,二次析出相的析出将受到抑制。因此合金在冷却速度较低的空冷条件下析出了更多的二次析出相。此外,二次析出相的析出在一定程度上具有强化基体的作用[22-24]。

(a)A1试样背散射电子形貌

(b)A2试样背散射电子形貌

(c)A1试样二次析出相尺寸分布

(d)A2试样二次析出相尺寸分布图3 A1和A2试样组织背散射电子形貌及其二次析出相尺寸分布

2.2 元素分布

A1试样中合金元素分布如图4所示。其中,Mn元素在硼化物和基体中均匀分布,Cr元素在硼化物中含量略高于基体中,Si元素主要固溶于基体中。Cr、Mn元素原子半径分别为0.185、179 nm,与Fe原子半径(0.175 nm)相近,且Cr、Mn、Fe有相近的电负性,分别为1.66、1.83和1.85,因此Cr、Mn元素可取代硼化物中的部分Fe元素而形成M2B,与文献[13,25-26]一致。

用X射线波谱仪进行微区成分分析,测得A1和A2试样基体、硼化物和二次硼碳化合物的成分,见表2。A1试样基体中C、B、Cr和Mn原子分数之和为5.39%,低于A2试样(5.72%)。相比于油冷方式,空冷方式下二次硼碳化合物M23(B,C)6的析出量更大,而更多二次硼碳化合物的析出消耗了基体中的C、B、Cr、Mn,因此其基体中C、B、Cr和Mn原子分数更低。A1和A2试样M2B型硼化物化学式为Fe2.05Cr0.12Mn0.06(B,C),证实了硼化物为M2B型,且淬火方式的差异对硼化物化学成分无明显影响。二次析出硼碳化合物化学式为Fe19.83Cr2.49Mn0.48(B,C)6,证实了空冷、油冷条件下高硼合金二次析出相为M23(B,C)6化合物。

表2 A1和A2试样基体、硼化物和二次硼碳化合物的化学组成

(a)背散射电子形貌

(b)EPMA线扫描结果图4 A1试样合金元素分布

2.3 TEM分析

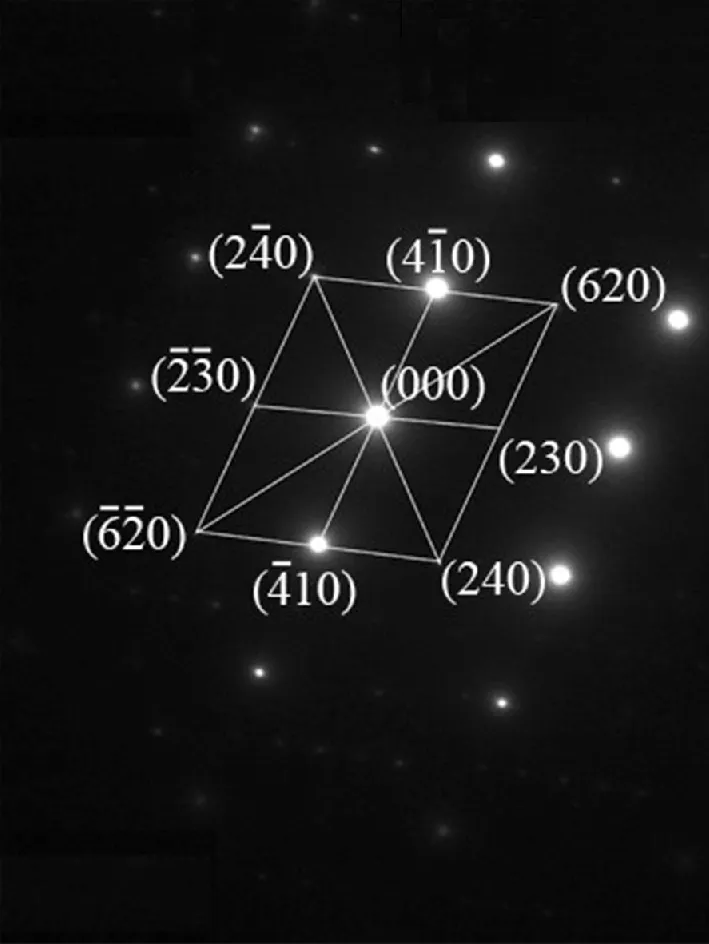

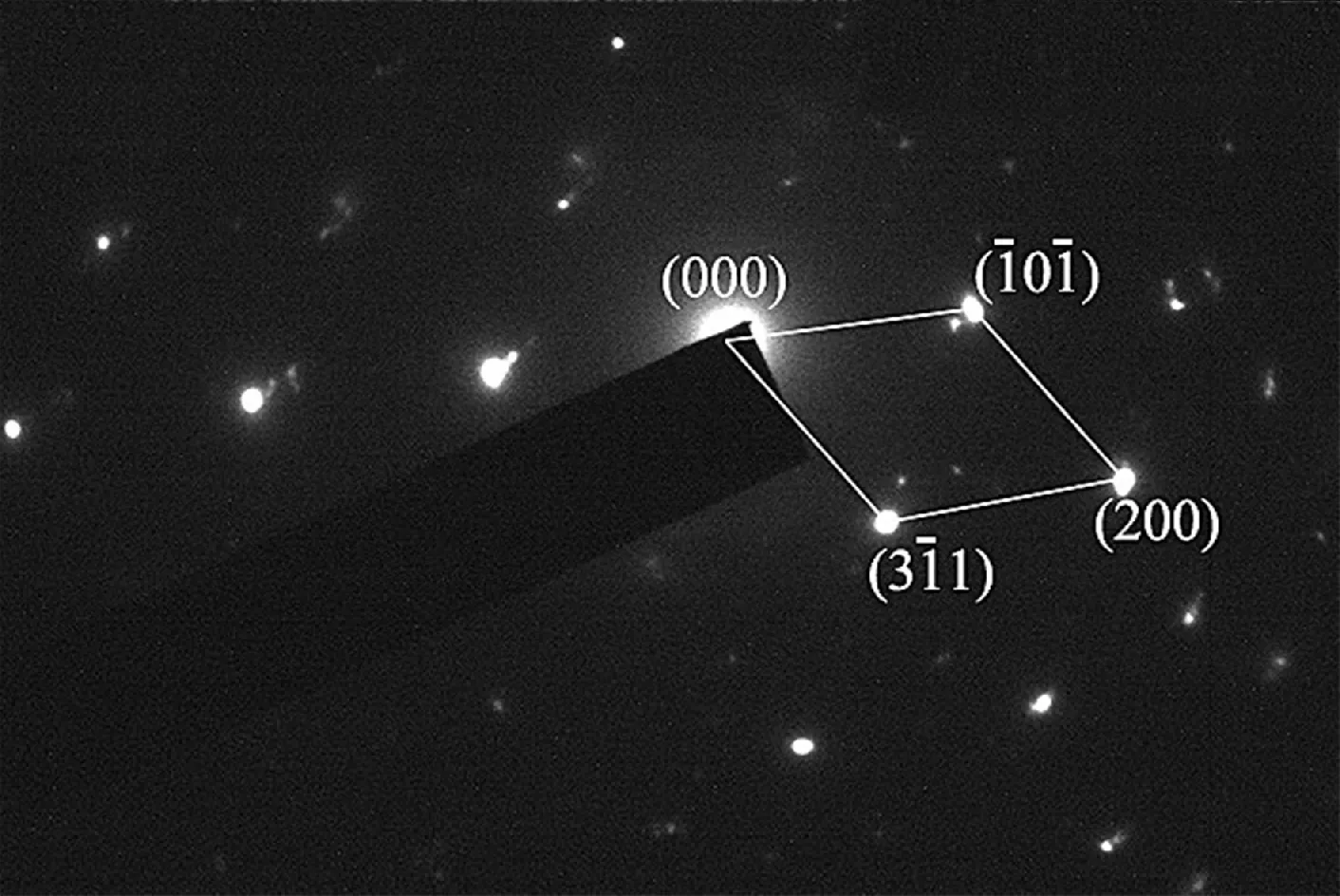

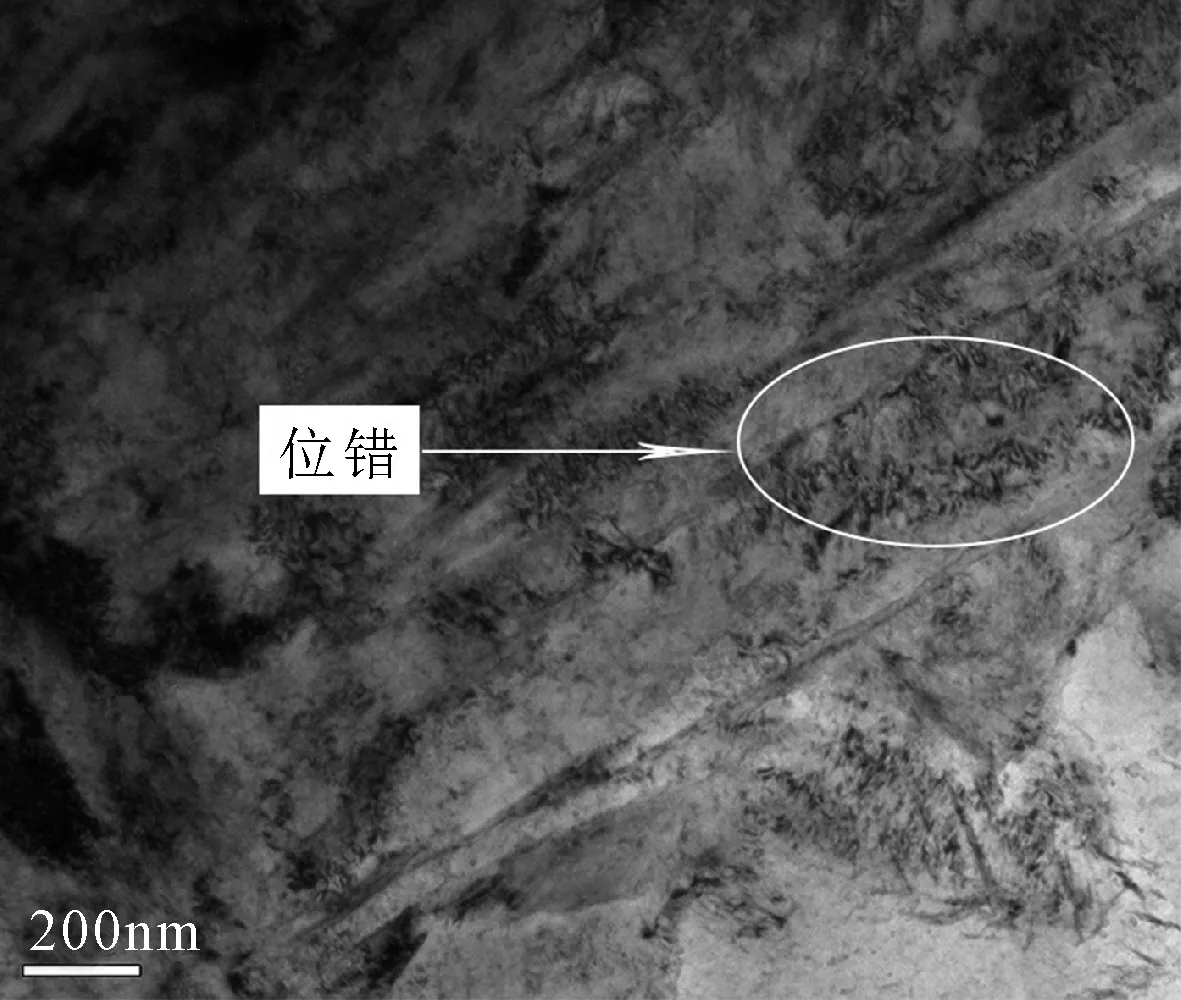

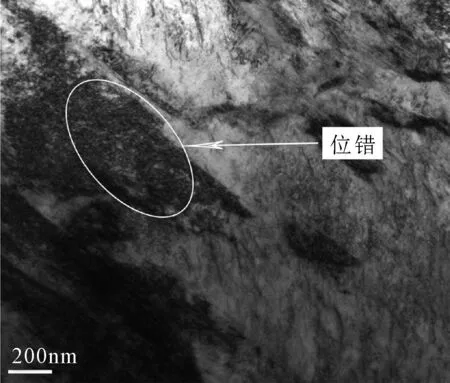

热处理态高硼合金的TEM明场像及相应选区电子衍射斑点(SADP)如图5所示。可见硼化物为体心四方结构,晶格常数a=b=0.510 93 nm,c=0.424 86 nm(CuAl2型结构)[14],说明Cr、Mn元素的添加导致了硼化物从体心立方结构向体心四方结构转变。此外,任相羿等的研究表明,不同形貌的硼化物其晶体结构或晶格常数有一定的差异[27],块状硼化物为体心正交结构(a=1.458 3 nm,b=0.737 9 nm,c=0.424 5 nm);簇状硼化物(a=b=0.510 9 nm,c=0.424 9 nm)、鱼骨状硼化物(a=b=0.513 2 nm,c=0.853 2 nm)、细小的网状硼化物(a=b=0.554 7 nm,c=0.473 9 nm)均为体心四方结构,但其晶格常数互不相同。合金基体组织为板条状马氏体,体心立方结构。马胜强等的研究结果表明,体心正交结构的M2B与基体之间可能存在<110>M2B∥<110>α的取向关系,体心四方结构的M2B与基体之间可能存在<110>M2B∥<110>α的取向关系[25-26]。二次析出相为六边形颗粒状形貌,分布于马氏体基体中,晶体结构为面心立方(a=1.068 2 nm)。马胜强等的研究结果表明,二次析出相也可能为体心四方结构(a=b=1.068 2 nm,c=0.314 3 nm)[25]。此外,二次析出相出现在基体位错密度较高的位置,这可能是因为位错密度较高的区域可以给二次析出相提供更多的形核点[25]。

(a)马氏体和硼化物

(b)二次析出相

(e)二次硼碳化合物选区电子衍射花样图5 A1试样中各物相TEM明场像及其选区电子衍射花样(SADP)

(a)A1试样

(b)A2试样图6 A1和A2试样基体TEM明场像

为进一步研究A1和A2试样中位错密度的差异,取A1和A2试样基体TEM明场像如图6所示,可见A2试样基体位错密度明显大于A1试样,说明相比于空冷条件,油冷条件下更易于使高硼合金基体中产生位错,这可能是由于油冷条件下,基体中固溶的C、B等合金元素原子分数更高,晶体畸变程度更大,导致了更多的位错形成。

2.4 淬火方式对高硼合金力学性能和残余应力的影响

A0、A1和A2试样的硬度、冲击韧性和残余应力见表3。可见,热处理后合金的基体硬度、宏观硬度和冲击韧性较铸态都得到了较为明显的提高。如空冷后,基体硬度、宏观硬度和冲击韧性分别从HV375.74、HRC55.31和5.46 J·cm-2提高至HV624.66、HRC55.31和7.03 J·cm-2。硬度的提高主要因为热处理后基体由较软的珠光体转变为较硬的马氏体。不同淬火方式下,试样硼化物硬度无明显差别,但A2试样的宏观硬度和基体硬度高于A1试样。如前所述,淬火方式对硼化物的形貌、体积分数、成分及显微硬度均无明显影响,也就是说A1和A2试样间硬度的差异主要是由于基体和二次硼碳化物的不同所导致。相比于空冷试样,油冷试样基体中C、B、Cr、Mn含量较高,晶格畸变程度更大,位错密度更高,进而导致更高的基体硬度和宏观硬度。此外,A0、A1和A2试样中的残余应力在-300~-500 MPa之间,为残余压应力。文献[28]表明,合金淬火过程中产生的残余应力主要是由中心和外部的不均匀塑性变形所导致的。本文中铸态试样和热处理试样均取自Y型试块中心位置,一般试块表面收缩变形较心部严重,因此试块表面受拉应力,而心部受压应力。与A2试样相比,A1试样残余应力降低了11.87%,残余应力越低,越不易于产生应力集中,可极大程度降低合金的淬裂倾向。

表3 A0、A1和A2试样的力学性能和残余应力

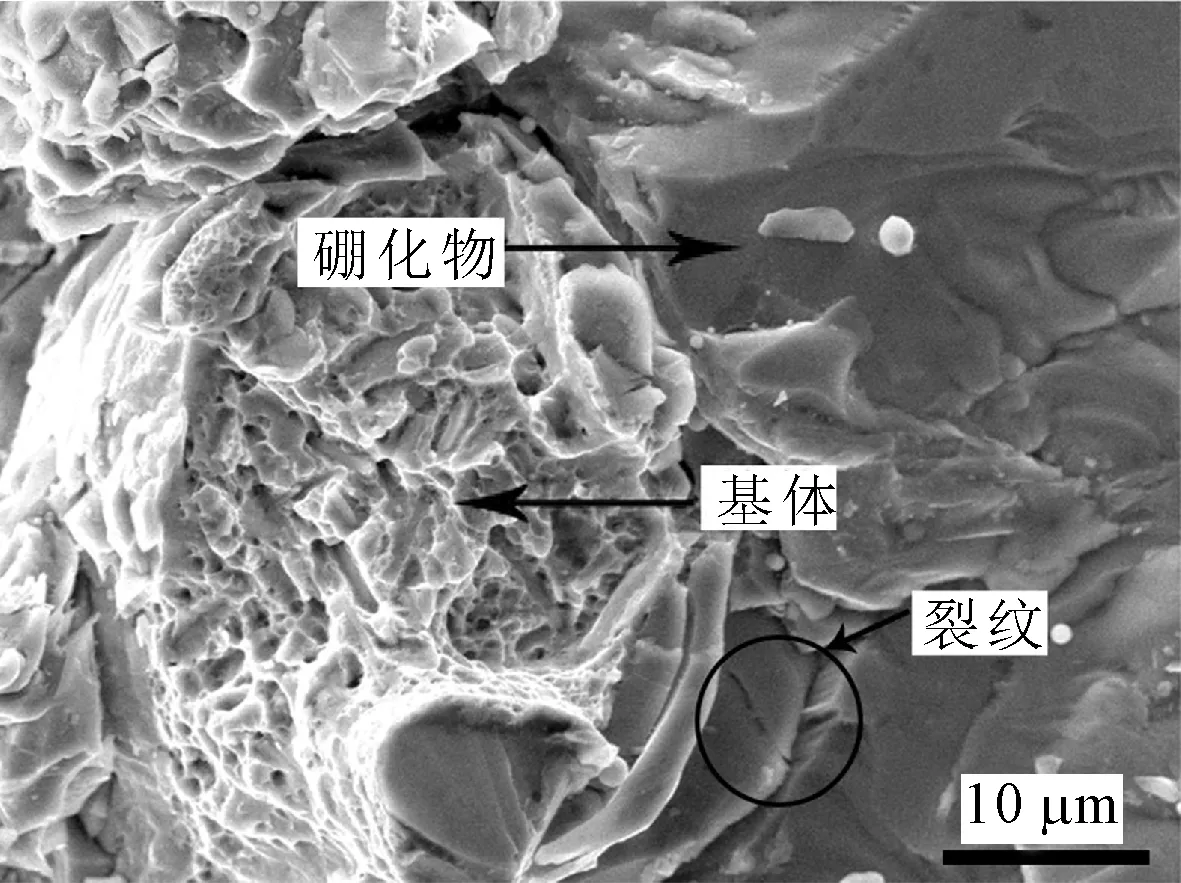

A0、A1和A2试样冲击断口SEM形貌如图7所示,试样冲击断口形貌均可见硼化物脆性断裂产生的阶梯形貌和基体韧性断裂产生的韧窝形貌,且硼化物中可见有裂纹产生。高硼合金因连续分布的硼化物割裂了基体而韧性不足,热处理后,合金中硼化物出现了轻微断网,如图2a和图2b所示,基体连续性有所改善,因此其冲击韧性有所提升。一般认为,基体中较高的B和C含量将不利于材料的冲击韧性,且高的位错密度也将导致韧性的降低,而油冷试样基体中C、B、Cr、Mn含量和位错密度均高于空冷试样,因此其冲击韧性更低。

(a)A0试样

(b)A1试样

(c)A2试样图7 试样冲击断口SEM形貌

综上所述,相比于油冷试样,空冷试样虽宏观硬度略有下降,但残余应力显著降低,进而促使合金淬裂倾向降低,因此空冷方式会使得高硼合金具有更高的性价比和更优的应用前景。

3 结 论

对合金元素质量分数为4%的Cr和2%的Mn的铸态、空冷和油冷高硼合金的显微组织及力学性能进行了系统研究,主要得到以下结论:

(1)铸态合金组织由M2B型硼化物、Fe3(B,C)和基体组成。热处理后,基体由珠光体转变为马氏体,且有少许二次硼碳化合物M23(C,B)6从基体析出。此外,空冷和油冷两种淬火方式下合金基体组织以及硼化物(形貌和体积分数)无明显差异;

(2)热处理态合金中硼化物与二次硼碳化合物化学式分别为Fe2.05Cr0.12Mn0.06(B,C)和Fe19.83Cr2.49Mn0.48(B,C)6;此外,Si元素主要固溶于基体,而Cr和Mn在硼化物和基体中均有分布;

(3)热处理后,合金宏观硬度从铸态下HRC 42.73提高至空冷下HRC 55.31和油冷下HRC 57.18,增幅分别为29.44%和33.82%;冲击韧性从铸态下5.46 J·cm-2提高至空冷下7.03 J·cm-2和油冷下6.66 J·cm-2,增幅分别为28.75%和21.98%;

(4)与油冷相比,空冷下合金宏观硬度虽略有降低,但形成的残余应力较小,对于Y型试块中心区域,空冷下为-407.35 MPa,油冷下为-462.21 MPa,降低了合金的淬裂倾向,显示出更优的性价比和应用前景。