三轮一带传动系统噪声仿真与试验验证

2019-08-22史尧臣陈国平李占国赵希禄

史尧臣,陈国平,李占国,,赵希禄

(1.长春大学机械与车辆工程学院,130022,长春; 2.长春理工大学机电工程学院,130022,长春; 3.琦玉工业大学工学部,369-0293,日本深谷)

张紧器组成原件包括张紧轮、阻尼件、轴承及弹簧等[1-2],因具有保持同步带张紧力、改变同步带跨距等作用而广泛应用于汽车发动机正时传动系统中[3-5]。随着对汽车振动、噪声性能要求的不断提高,国内外学者针对张紧器对同步带传动系统的影响规律方面进行了大量研究。Barker等研究了张紧器输出扭矩的动态性能,测试了张紧器在不同激励频率、激励幅值下的动态响应,建立了张紧器扭矩随频率、振幅变化的数学模型[6]。上官文斌等基于Hamilton原理建立了轮带耦合振动模型,分析了自动张紧器的设计参数对皮带横向振动的影响,并以皮带横向振动量最小和维持皮带张力恒定的能力,对张紧器的设计参数进行优化设计[7]。然而,国内外学者对于张紧器对同步带传动系统噪声的影响仍处于空白阶段。

本文针对张紧器对同步带传动系统噪声影响规律进行研究,基于有限元和直接边界元相结合的方法进行声学仿真,得到三轮一带传动系统表面的声压分布云图及噪声幅频特性曲线。设计三轮一带噪声试验台,进行三轮一带传动系统的噪声试验。通过试验结果与仿真结果的对比,验证仿真分析结果的正确性,得出张紧器对同步带传动系统噪声的影响规律。

1 三轮一带传动系统噪声分析

三轮一带传动系统在传动过程中受到的激励形式非常复杂,包括传动啮入啮出过程中轮齿对带齿的激励、传动过程中张紧器扭簧对带背的激励等,因此三轮一带传动系统噪声来源十分复杂。本节对三轮一带传动系统的噪声产生机理进行分析。

(1)啮合冲击噪声:在啮入与啮出过程中,带齿与轮齿发生啮合而产生啮合冲击噪声。啮合冲击噪声的大小与啮合频率有关[8]。啮合频率与主动轮转速有关,转速越大,产生的啮合冲击噪声越大。

(2)横向振动噪声:同步带传动过程中,带的横向振动会引起振动噪声。当啮合频率与同步带固有频率耦合时,同步带会产生尖锐的共振噪声[9]。共振噪声一般发生在同步带带段中间,噪声幅值比一般噪声明显增加。

(3)张紧器噪声[10-11]:在工作过程中,张紧器组成元件都会产生噪声。在传动过程中,张紧轮会持续与同步带带背接触,产生摩擦噪声;为保证在传动过程中同步带的张紧力,阻尼件与弹簧会持续给同步带施加激励,该激励导致同步带产生振动噪声;张紧器作为回转体,内部轴承高速回转的同时,滚动体和轴承内圈振动产生振动噪声。

2 声学边界元分析

2.1 声学边界元理论

声学仿真软件LMS Virtual.Lab中,根据计算声场是否封闭将声学边界元法分为直接边界元法和间接边界元法[12]。直接边界元法为封闭腔内噪声的仿真分析方法,间接边界元法为开口腔噪声的仿真分析方法,本文采用直接边界元法,建立了基于LMS Virtual.Lab软件的声学计算有限元模型[13]。

(1)

(2)

式中:ne为边界元网格的节点数量。

在直接边界元中,一般已知某些节点的声压和振动速度,设未知声压和振动速度的节点为b,则

Abpi=jρ0ωBbvni,b=1,2,…,na

(3)

式中:系数矩阵Ab和Bb都是1×na矩阵;pi为第i点内部声压矩阵。

由于声压也作用在结构上,同时引起结构振动,则动力学方程可以表示为

(Ks+jωCs-ω2Ms)ui+Lcpi1=Fs

(4)

式中:Ks为有限元刚度矩阵;Cs为有限元阻尼矩阵;Ms为有限元质量矩阵;ui为结构位移向量;Fs为结构外载荷矩阵;pi1为声压作用在结构上的载荷向量;Lc为耦合矩阵。

在结构与声音耦合面Ωs处,结构网格节点与声场网格节点相互重合,由结构网格振动速度与声场网格振动速度连续性可得

(5)

(6)

联立式(4)和式(5),可得结构的有限元与直接边界耦合方程为

(7)

式中

2.2 声学仿真分析

为了分析三轮一带传动系统噪声,建立了同步带传动噪声仿真分析流程如图1所示。首先通过静力分析得到三轮一带传动系统在张紧力作用下的应力应变云图;然后以应力应变结果作为边界条件进行预应力模态分析,得到各阶模态和振型;在传动系统啮入啮出处施加激励,得到三轮传动系统的频响结果。将得到的频响结果作为声学仿真的边界条件,设置场点位置及仿真参数[14-15],通过声学边界元仿真得到声压分布云图和场点的频响曲线。

图1 同步带传动噪声仿真分析流程图

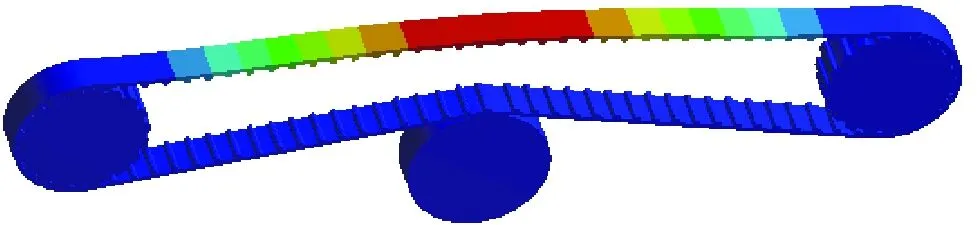

2.2.1 有限元仿真分析 本文针对ZA型汽车同步带,建立带齿数为99、主从动带轮齿数均为20的同步带传动系统。张紧轮放置在两带轮中间,设置张紧力T=450 N(20 mm宽同步带标准张紧力);设置同步带材料属性,弹性模量E=5 342 MPa,密度ρ=1.78×103kg/m3,泊松比μ=0.4;设置带轮材料属性,弹性模量E=209 GPa,密度ρ=2.09×103kg/m3,泊松比μ=0.27。采用自动网格划分,划分后的模型如图2所示,共包括8 931个单元和55 317个节点。设置带与带轮、张紧轮之间接触,约束带和带轮的除横向振动方向以外的自由度,通过仿真得到带的前6阶固有频率如表1所示,一阶和二阶振型如图3所示。

图2 三轮一带传动系统网格划分图

(a)1阶振型(b)2阶振型

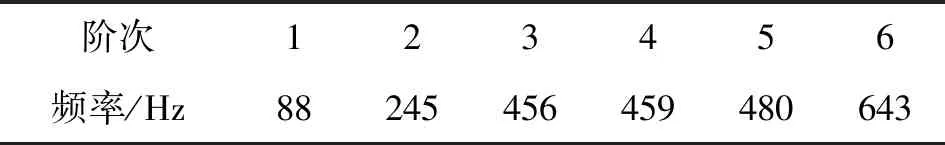

阶次123456频率/Hz88245456459480643

计算得到同步带横向振动频响曲线如图4所示。从中可以看出,在频率88 Hz左右出现峰值,该频率与系统的一阶固有频率接近,引起了同步带的共振,而且该频率下的振动峰值最大,说明此频率激起的共振响应较为剧烈。在频率480 Hz左右也出现振动峰值,该频率很接近系统的第5阶模态频率。由以上分析可知,当激励频率等于固有频率或其倍频时,同步带可能发生不同程度的共振,导致横向振动的产生。

图4 同步带横向振动频域响应曲线图

2.2.2 边界元模型 将谐响应仿真分析的结果作为声学计算的边界条件,导入到声学仿真软件LMS Virtual.Lab中。设置参考声压为2×10-5Pa,空气密度为1.225 kg/m3,声速为340 m/s;设置场点网格的尺寸为100 mm×500 mm×240 mm。在靠近同步带前方50 mm处进行声场分析,选取靠近主动轮啮入点1、从动轮啮出点2和张紧轮啮入点3、啮出点4共4个场点,如图5所示,并计算该场点0~800 Hz范围内的声压级辐射噪声。

图5 设置的场点位置

2.2.3 声学计算结果 4个计算场点的声压幅值随频率变化的曲线如图6所示。从中可以看出,4个场点在啮合频率为90、250、460及650 Hz附近均产生不同程度的峰值,这是因为峰值对应的啮合频率与仿真分析得到的同步带1阶、2阶、4阶及6阶固有频率耦合产生共振,产生较大的横向振动和共振噪声。在非共振区,4个场点的声压级变化情况基本一致,声压幅值随着频率的增加而增大,这是由于随着啮合频率的增加,主动轮转速增加,导致啮合冲击噪声增大引起的。

图6 场点声压随啮合频率变化曲线

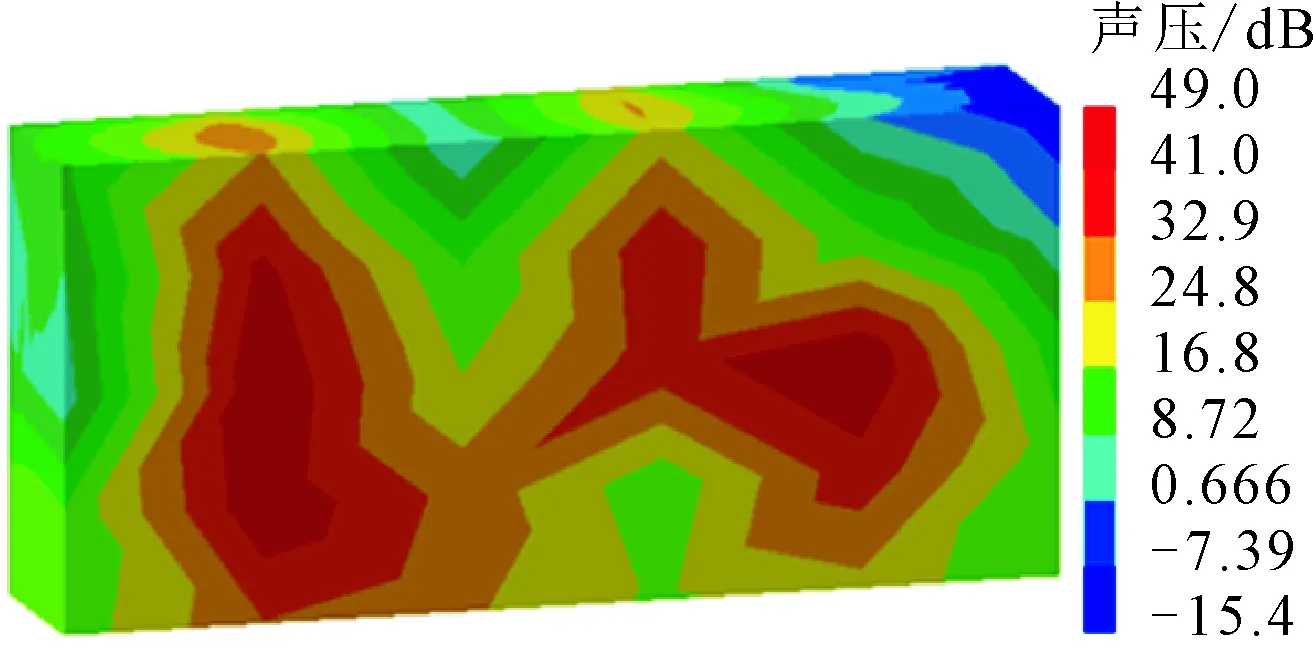

(a)480 Hz声压

(b)667 Hz声压图7 不同频率下的声压分布云图

声学仿真得到的三轮一带系统声压分布如图7所示,可以看出:480 Hz时的传动噪声主要集中在带段中间,噪声幅值为80.8 dB。这是由于480 Hz是同步带固有频率的5倍频,同步带因共振产生较大的振动噪声。667 Hz时的噪声源不光出现在带段中间,也出现在主、从动轮的啮入啮出点,噪声幅值为49 dB。这是因为667 Hz不与同步带固频耦合,产生的振动噪声相对减小,噪声源以啮合冲击噪声为主。由不同频率下的声压分布云图可知,噪声仿真结果与噪声产生机理吻合。

3 噪声试验

3.1 试验装置

为了验证仿真分析结果的正确性,基于声阵列测量原理[16-19]设计了三轮一带噪声试验台,并在试验台上进行了ZA型汽车同步带的噪声试验。三轮一带噪声试验如图8所示,主动轮转速为300~3 000 r/min,噪声测量是用北京东方振动与噪声技术研究所的INV9206声压传感器进行的。传感器测量范围0.016~100 kHz。同步带齿数为99,主、从动带轮齿数均为20。为了减小背景噪声对测量结果的影响,在被测带周围布置有隔绝声音功能的隔音棉。假设主、从动轮连线中点为声阵列测量原点,主、从动轮连线的平面组成被侧面。为了模拟仿真分析,8个声压传感器按图6场点的方式布置在离同步带表面50 mm处。

图8 三轮一带噪声试验示意图

3.2 试验结果

当主动轮转速为1 350 r/min、啮合频率为480 Hz、张紧力为450 N时,进行三轮一带噪声测试,得到的噪声时域曲线如图9所示。对噪声时域信号进行傅里叶变换后得到的频响曲线如图10所示,可以看出,噪声声压随带齿的啮合呈周期性变化,并且在啮合频率480 Hz及其倍频处产生明显的啮合噪声峰值。

图9 噪声时域信号曲线

图10 傅里叶变换后的噪声频响曲线

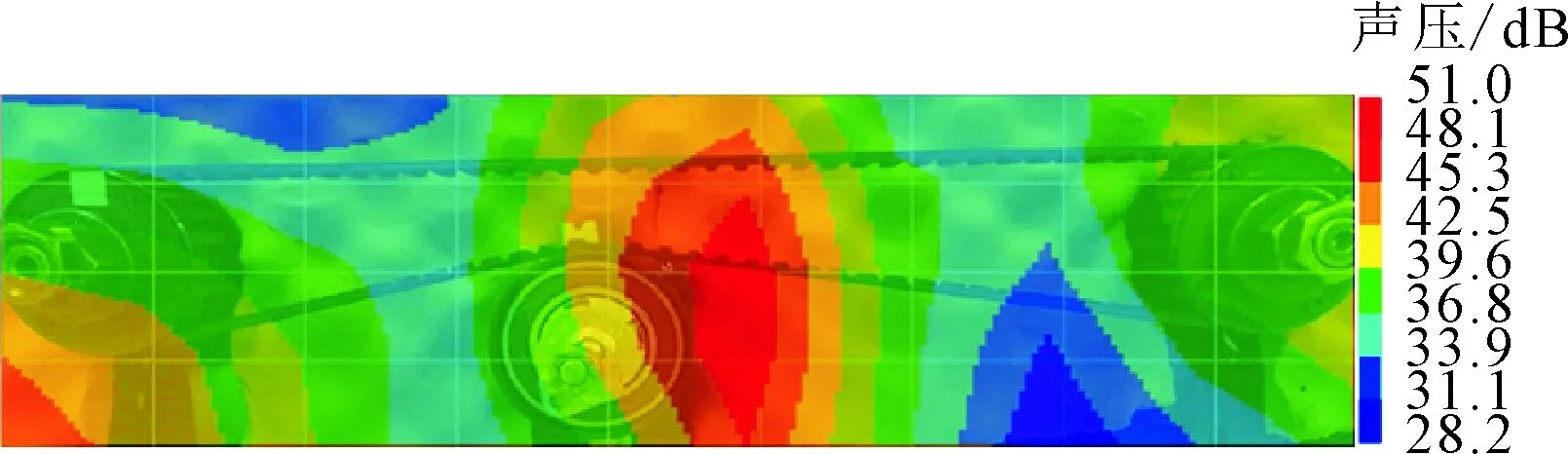

基于声阵列技术进行三轮一带噪声源识别试验,得到的声压分布云图如图11所示。从中可以看出,三轮一带噪声源主要分布在张紧器附近的带背,噪声幅值为83.8 dB。这是由于1 350 r/min转速下的啮合频率为480 Hz,与三轮一带传动系统固有频率88 Hz耦合,是其5倍频。此时,同步带产生共振,发出尖锐的共振噪声,是三轮一带传动系统的主要声源。

图11 1 350 r/min时声压分布云图

当转速为2 000 r/min时,三轮一带传动系统的频域特性曲线如图12所示。从中可以看出,在其啮合频率667 Hz的2倍频1 333 Hz附近产生明显的峰值。

图12 2 000 r/min时系统频域特性曲线

对2 000 r/min下的系统进行噪声源分析,试验得到的声压分布云图如图13所示。由图可以看出,三轮一带传动系统的主要声源不仅集中在张紧器附近,在主、从动轮啮入啮出处也存在主要声源,噪声幅值为51 dB。这是由于此时系统啮合频率667 Hz没有与同步带固有频率88 Hz耦合,系统不产生共振。随着转速的升高,带齿与轮齿的啮合频率增加,啮合冲击噪声增加。由于张紧轮与带背之间的摩擦以及张紧器内部轴承滚动体与内圈振动产生振动噪声,声源相对较大,故中间部分也产生主要噪声源。

图13 2 000 r/min时声压分布云图

4 结 论

(1)本文系统地分析了三轮一带传动系统噪声机理,包括啮合冲击噪声、振动噪声、张紧器扭簧引起的振动噪声、张紧轮与带背的摩擦噪声与内部轴承的振动噪声。

(2)由三轮一带传动系统声学仿真结果可以得到:在非共振区,4个场点噪声变化规律一致,且随着啮合频率增加,噪声幅值增加;在共振区,共振噪声的噪声幅值会有不同程度的增加。仿真结果与理论分析结果相同。

(3)由声阵列技术的噪声源试验结果得到:共振频率下噪声源主要集中在带段中间,非共振频率下噪声源集中在主、从动轮及张紧器位置附近。该结论和声学仿真结果相同。