典型固体火箭发动机流热固耦合数值模拟*

2019-08-22王启凡蔡文祥王纪林

王启凡,余 陵,洪 松,张 欢,蔡文祥,王纪林

(1 南京理工大学机械工程学院, 南京 210094) (2 中国兵器工业集团航空弹药研究院, 哈尔滨 150030)

0 引言

固体火箭发动机是火箭、导弹等航天飞行器的主要动力装置[1]。流场及热结构耦合分析是评估固体火箭发动机气动特性,热防护有效性及结构完整性的重要手段[2-3]。固体火箭发动机在其工作过程中常伴随高温高压的燃气流动,内部环境恶劣。同时发动机工作过程通常为几毫秒到几秒之间,非常短暂。这使得以试验的方法研究发动机工作时间内燃烧室和喷管壳体内壁面的受热和结构强度非常困难。国内对此方向的研究主要集中于喷管结构,研究其在静态或准静态下的流场温度及应力特性。而在发动机工作过程中,工程问题更加关注燃气瞬态对于燃烧室和喷管整体结构的影响[4-5]。

文中在保证计算精度的前提下对固体火箭发动机的燃烧室喷管进行一体化结构建模。通过Fluent流体仿真软件和ANSYS结构仿真软件进行非稳态流热固三场耦合数值计算。得到了燃烧室喷管整体结构内部的温度场、热应力场变化规律,为解决工程技术中由于受热件温度过高造成的零件破坏问题提供理论依据。

1 耦合计算模型

1.1 物理模型

文中采用燃烧室喷管一体化的固体火箭发动机结构模型,如图1所示。为更好的研究燃气流动传热对发动机壳体内壁面的影响,在研究模型中加入绝热层和喉衬作为热防护结构,如图2所示。

图2 绝热层和喉衬结构示意图

1.2 网格划分

根据固体火箭发动机内流场的特点,在不影响计算精度的前提下,取原模型的1/2进行计算。将计算模型分为流体域和固体域两个计算域,如图3所示。

图3 燃烧室喷管一体化模型计算域示意图

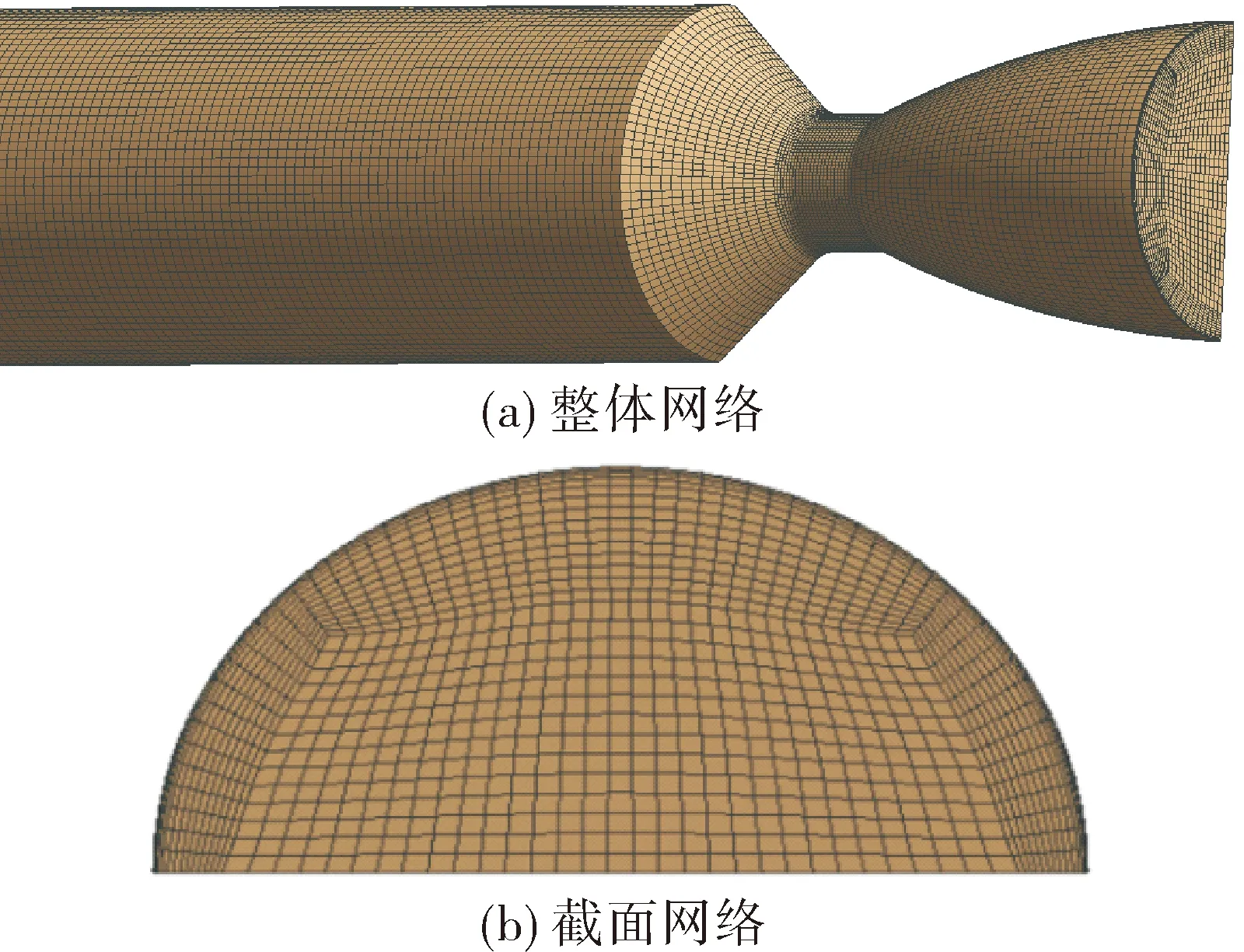

其中流体域采用ANSYS ICEM进行结构网格划分,网格数量为55万,为准确模拟近壁面流场变化情况,对近壁面网格进行加密,整体网格和截面网格如图4所示。

固体域采用ANSYS Mesh模块进行非结构网格划分,将燃烧室壳体、绝热层、喉衬作为一个整体,采用多区域网格划分方法,网格数量为30万,整体网格和局部网格如图5所示。

1.3 基本假设

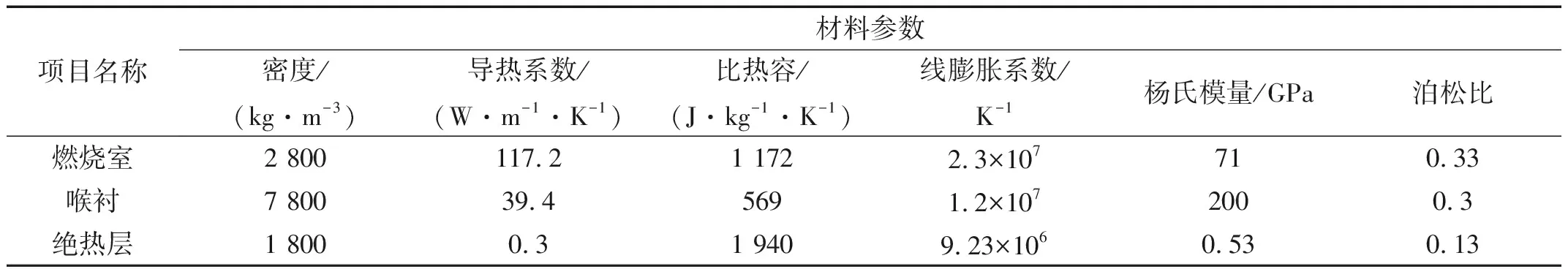

各材料性能参数如表1所示。

图4 流体域网格示意图

图5 固体域网格示意图

做如下假设[6]:

1)喷管内的燃气为理想气体;

2)不考虑燃气的化学反应;

3)不考虑辐射传热和颗粒接触传热;

4)不考虑内壁面烧蚀;

5)不计各层材料之间的接触热阻。

表1 材料性能参数

2 数值计算方法

2.1 流热固耦合模型建立

本模型采用流热固三场耦合计算方法,在ANSYS Workbench操作平台中进行多场耦合数值模拟。由于结构位移、应变对流场、温度场变化影响较小[7],故流场、热采用双向耦合,流场、热到结构采用单向耦合。

对流传热是高温燃气与固体壁面之间的主要传热方式,传热量占绝大部分。由于流体的粘性作用,在边界层内存在较大的速度梯度和温度梯度,因此对于边界层的计算尤为重要,是传热计算要解决的关键问题[8]。为了表示对流传热的全部效果而引入对流换热系数,对流换热的热流量可以用牛顿冷却定律计算:

(1)

式中:A为换热面积;Tw为壁面温度;T为主流温度;h为对流换热系数;λ为流体导热系数;为温度梯度。

2.2 边界条件和初始条件

燃烧室入口为质量流率入口条件,由式(2)给出。总温给定3 200 K,工作压力10 MPa。出口为压力出口,给定一个大气压。内流场与固体域接触表面为流固耦合交界面。固体域内部接触面为固固耦合交界面。燃烧室壳体外壁面采用环境温度300 K,对流换热系数15 W·m-2·K-1。初始条件为周围环境条件。发动机工作时间为600 ms。

(2)

3 结果分析

3.1 传热分析

由于发动机工作阶段燃烧室尾部及喷管为温度变化最明显的位置,因此首先对这部分进行分析,取其横截面,各受热部件温度变化如图6所示。

图6 燃烧室尾部及喷管温度变化截面图

可以看出发动机工作过程燃气温度在燃烧室和收敛段内保持在3 198 K,经过喷管膨胀加速后,燃气温度逐渐降低。10 ms时绝热层吸收了高温燃气的热量,绝热层比热容较大,导热系数较小,隔热效果良好,温度并没有迅速传递到燃烧室壳体内表面。50 ms时,钢制喉衬开始吸收热量,当300 ms时,温度传播至喉衬内部达到1 400 K,并开始向壳体内壁面传导。600 ms发动机停止工作,此时由于绝热层的存在燃烧室壳体温度上升缓慢。燃烧室喷管壳体内表面温度变化如图7所示,由于喉衬材料导热系数较大,温度传播较快,发动机工作结束时喷管收缩段温度最高,达到1 139 K,至膨胀段温度递减。

图7 燃烧室壳体内表面温度分布

如图8所示,可以看到发动机工作结束时刻壳体内壁对流换热系数与热流密度沿轴向分布,对流换热系数在喉道位置达到峰值,热流密度峰值位于喉道上游,符合热流密度沿内壁的分布规律。

图8 内壁面对流换热系数与热流密度沿轴向分布

3.2 热应力分析

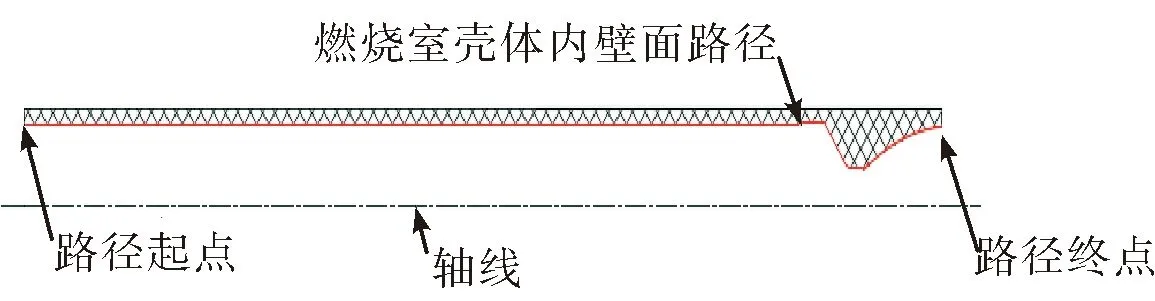

如图9所示,设置沿燃烧室内表面的路径,以燃烧室内壁面前端为路径起点,喷管内壁面出口为路径终点。

图9 燃烧室内表面路径示意图

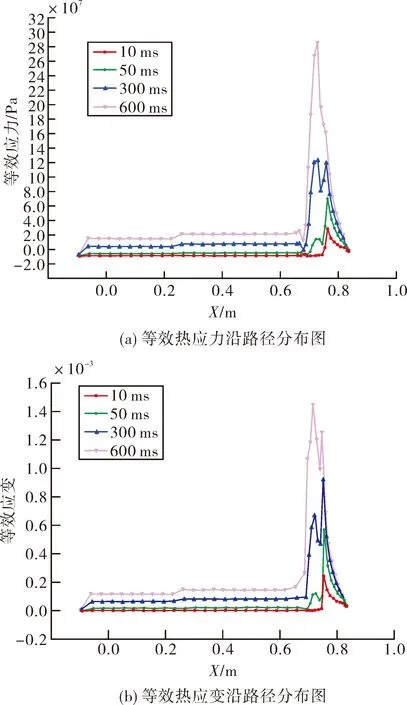

燃烧室内壁面等效热应力和热应变沿路径分布变化曲线如图10所示。当发动机开始工作达到10 ms绝热层吸收大部分热量,燃烧室壳体内壁面温度还未上升,没有热应力产生,喉衬导热系数大于绝热层,温度传递到喷管内壁面,产生热应力;50 ms时绝热层比热容大于喉衬吸收了大量热量,同时温度已传到喉衬与壳体的接触面,热应力开始增大;300 ms温度传到喷管壳体内壁面,热应力急剧上升。600 ms发动机工作结束,此时喷管内壁面热应力达到峰值290 MPa。从结构来看,燃烧室壳体内壁面有绝热层保护,在发动机工作阶段温度上升缓慢。喉衬导热系数大于绝热层,故喷管内壁面热应力上升明显,变化剧烈,在收敛段达到最大值。由于高温燃气经过喷管膨胀加速,使温度下降,故膨胀段喷管热应力降低。

图10 不同时刻燃烧室喷管内壁面力学特性

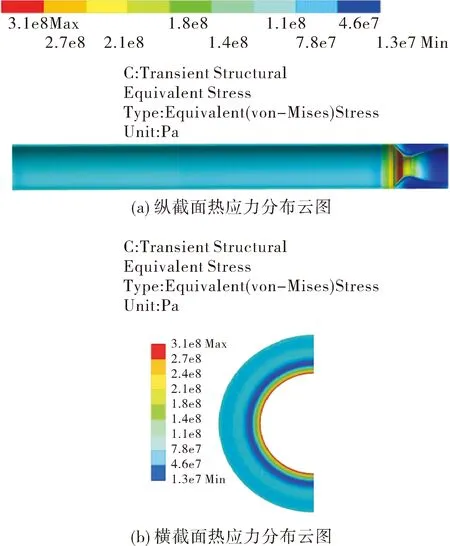

如图10(a)所示,观察发动机工作结束时壳体横截面等效应力分布云图,发现在距离路径起点0.78 m处达到峰值,将此位置的燃烧室壳体进行纵向剖面,观察应力分布变化,如图11(b)。喷管收敛段位置壳体内表面应力值最大,向外逐渐减小,在壳体中心位置达到最小,由中心向外等效应力缓慢增加。分析原因,是由喉衬与壳体接触位置处的应力向外壳体扩散而产生。

图11 发动机工作结束壳体横纵截面热应力分布

4 结论

文中建立了燃烧室喷管一体化结构模型,通过流热固三场耦合计算方法,对含有绝热层和喉衬热防护部件的固体火箭发动机在工作过程中的温度场与应力场进行了分析。

1)固体火箭发动机工作开始,高温燃气由燃烧室内部向喷管外流动,由于固体火箭发动机内部各材料物性参数差异,温度分布随区域变化。

2)发动机工作结束后壳体内壁面对流换热系数峰值位于喉道部位,热流密度峰值位于喉道上游符合其变化规律。

3)设置沿从燃烧室入口到喷管出口的路径,对其不同时刻热应力分布进行分析,发现随时间增加热应力增大,由于温度作用,在喷管收敛段热应力达到峰值。

4)在喷管热防护内衬的设计中,为使材料利用合理、经济,在喷管收敛段采用热传导系数小、比热容大的材料。增大喷管收敛段位置的壳体厚度,以增加固体火箭发动机的安全性和稳定性。