高速机动条件下坦克行进间火炮非线性振动动力学研究

2019-08-22陈宇杨国来付羽翀孙全兆

陈宇, 杨国来, 付羽翀, 孙全兆

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.内蒙古北方重工业集团有限公司, 内蒙古 包头 014033)

0 引言

坦克是现代陆上作战的主要武器之一,其同时具有火力、机动性和防护能力。其中,坦克的机动性一般是指在全质量状态下,坦克在一定环境中进行特定运动的快速性和可能性,即坦克以尽可能高的平均速度通过各种道路、无路地带及克服各种障碍的能力。显然,机动性是表征坦克行驶系统乃至整车性能的一项至关重要指标,其一般可以用越野平均速度、最大速度这两项指标进行描述[1]。传统坦克行进间射击的行驶速度一般在20~25 km/h以内,目前坦克振动动力学研究也多以此为研究背景[2-5]。但现代坦克的机动能力和使用条件均发生了较大变化,文献[6]中构想未来主战坦克最大速度应该达到100 km/h以上,越野平均速度达到55 km/h 以上。相应的,坦克行进间射击的行驶速度要求也大幅提高。在高速机动条件下,坦克受到路面不平度激励影响,车体稳定性恶化,身管扰动加大[7],这一速度会在弹丸膛内运动时被赋予弹丸,严重影响坦克行进间的射击精度。

为了提高高速机动条件下坦克行进间射击精度,应该尽可能减小火炮振动,保证坦克车体的稳定性,但由于受到来自路面激励的影响,其不可避免地会产生不利于射击精度的随机振动。此外,由于悬挂、各构件的弹性及构件间间隙的影响,使得坦克随机振动其实是由刚性运动和弹性运动合成的复杂运动[1],因此,坦克行进间振动表现为非常复杂的非线性振动。当坦克低速行驶时,非线性问题一般不突出,用线性化方法对其进行处理,就可以得到满足工程实际精度需要的结果。但随着坦克机动性的提高及路面条件的恶化,坦克受到的振动激励将会发生重大的变化。在高速机动条件下,坦克系统的许多零部件将工作在极限应力环境下,存在多形态的各种接触、摩擦等因素,参数之间的非线性现象尤为严重,线性化处理带来的误差将明显增大。这些非线性因素的存在,给坦克系统特性的精确设计、优化和预测带来很大困难,制约着坦克行进间射击精度的进一步提高。因此,研究高速机动条件下坦克行进间的非线性振动是有意义的。

目前,对于高速机动坦克的研究较少,王天雄等[8]通过建立外弹道模型,研究了坦克在高速机动条件下的目标提前点预测误差对射击精度的影响。王钦钊等[9]分析了高速机动条件下影响坦克火控系统性能的射击误差因素,并提出了一些改进方法和措施。李长兵等[10]建立了坦克火炮系统动力学模型,分析了扰动力矩的作用机理,研制了火炮扰动力矩谱测试系统,并进行了实车试验。以上研究暂未涉及坦克高速机动条件下的非线性振动特性研究。此外,韩宝坤等[11]提出履带车辆自身及使用环境的复杂性导致传统研究模式费用高、周期长。运用仿真技术研究履带车辆对其发展有巨大的推动作用。因此,本文基于多体系统动力学及接触碰撞算法开展坦克火炮系统非线性动力学建模,在此基础上重点考虑坦克高低向稳定器液压位置伺服系统作用,基于一种新的动态协同仿真方法,建立了坦克行进间机械、电气与液压(简称机电液)联合仿真模型。运用谐波叠加法分别编写了考虑左右履带不平度相干性的D级、F级三维路面不平度计算程序。通过动力学计算,对高速机动条件下坦克行进间非线性振动特性进行研究,以期为高速机动条件下坦克炮控系统设计及炮口振动控制研究提供理论基础和仿真途径。

1 坦克行进间非线性动力学模型

1.1 坦克机械系统动力学建模

现代坦克的组成和受力十分复杂。建模时,仅考虑其主要的组成和受力,忽略动力和传动系统,将其简化为底盘和火力部分,并以上、下座圈相连接。底盘由车体、负重轮、拖带轮、诱导轮、驱动轮和履带板等组成,其他部件质量和惯量通过计算等效至车体上。火力部分主要包括后坐、摇架、炮塔部分。本文考虑身管为柔性体,其他部件为刚体。除考虑身管衬瓦接触及耳轴轴承接触外,其余部件通过标准铰连接。驻退机和复进机载荷分别通过插值函数拟合,并直接加载在适当位置。坦克拓扑结构示意图如图1所示。

为准确计算身管柔性对坦克行进间炮口振动的影响,在Hypermesh中利用8节点六面体单元对身管进行离散,建立身管有限元模型,基于模态综合法计算自由状态下身管的约束模态和频率。在多体系统动力学仿真软件RecurDyn中与炮尾通过后端面的界面节点固定连接,以确定其边界条件。

建立身管与前、后衬瓦的接触碰撞,并采用非线性弹簧阻尼模型计算其法向接触力F,表达式[12]为

(1)

c(δ)=step(δ,0,0,dmax,cmax),

(2)

cmax为法向最大阻尼系数,dmax为最大允许穿透深度。利用C语言编写用户子程序,并利用二次开发功能在软件中插入用户子程序计算接触力。

建立耳轴与轴承的接触碰撞,含间隙旋转铰的耳轴轴承接触力计算模型[13]可表示为

(3)

式中:右边第1项代表碰撞过程的弹性变形力,

(4)

rB、rT分别为轴和轴承半径;E*为复合弹性模量;右边第2项为碰撞过程中的阻尼力项,

(5)

1.2 三维路面不平度模型

通过对坦克行驶过程中振动传递路径的分析可以发现,路面对左右履带的激励,经过悬挂衰减后传递至车体,经由座圈传递至炮塔,再经过耳轴传递给火炮主体,从而会影响弹丸膛内运动状态,对射击精度产生不利影响。因此,联合仿真建模的要点是准确地重构路面不平度。路面不平度是指道路表面相对已知理想基准平面的偏离程度,可通过路面功率谱密度描述其统计特性。

路面不平度的功率谱密度Gq(n)[14]可采用(6)式拟合:

(6)

式中:n为空间频率;n0为参考空间频率,n0=0.1 m-1;Gq(n0)为参考空间频率n0下的路面功率谱密度值,称为路面不平度系数;w为频率指数,它决定了路面功率谱密度的频率结构。按路面功率谱密度将路面的不平程度分为8个等级。各级路面不平度系数Gq(n0)的几何平均值如表1所示,分级路面谱的频率指数w=2.

表1 路面不平度分级标准

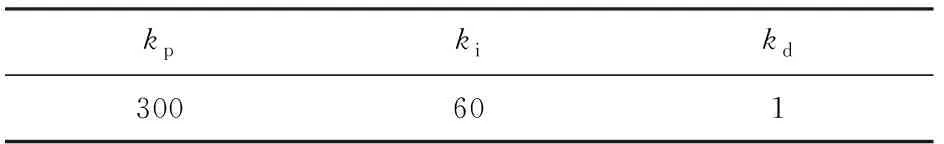

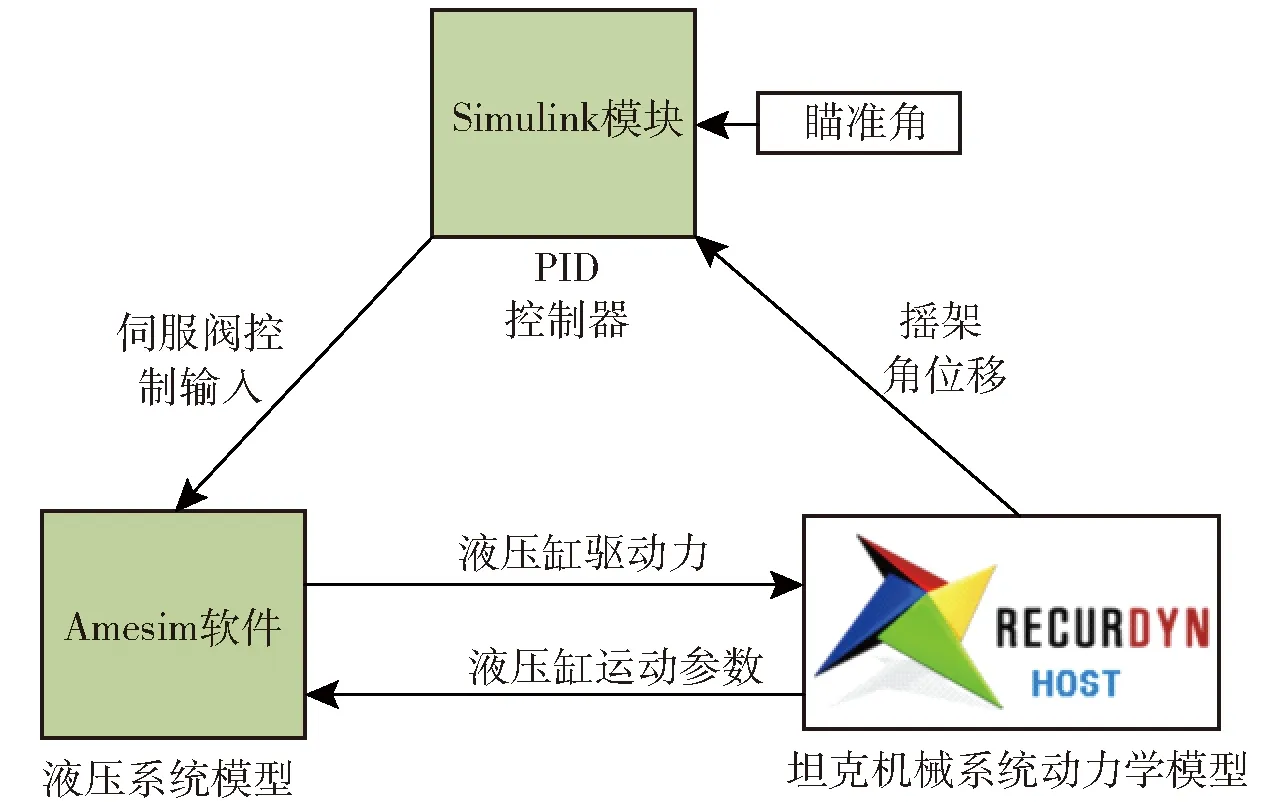

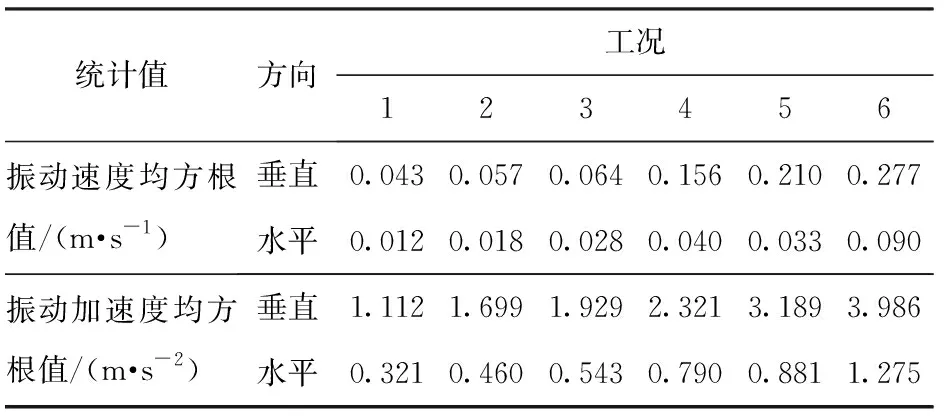

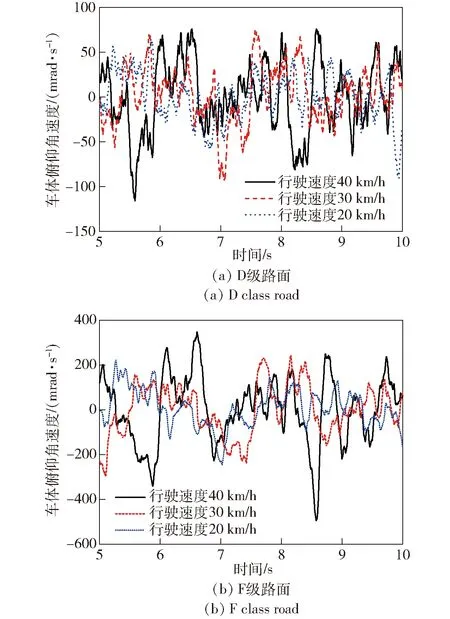

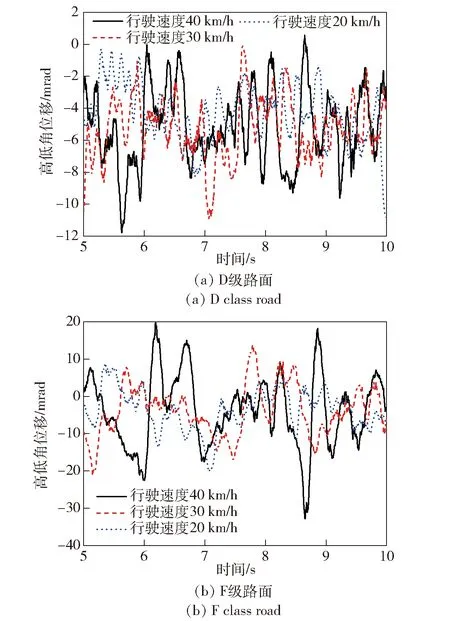

本文选择采用谐波叠加法基于MATLAB数学工具编写路面不平度计算程序,该随机路面模型已得到验证[15]。将路面空间频率n(n1 (7) 该频段的上限频率为 niu=n1+iΔn, (8) 该频段的下限频率为 nil=n1+(i-1)Δn. (9) 第i个中心频率为 (10) 其对应的功率谱密度为 (11) 该路面不平度随机过程[15]可以表示为 (12) 式中:x为路面在X方向上的位移;α为[0,1]区间均匀分布的随机数;Ai为中心频率ni对应的谐波振动幅值, (13) 此外坦克左右履带所受路面激励具有相干性。由于路面不平度函数中的随机相位角α是引起左右履带激励差异的主要因素,通过对右履带相位角αr进行拟合,使其在低频时与左履带相位角αl相关性强,在高频时,相干性弱。本文采用文献[16]给出的相位角拟合公式 (14) 式中:d为轮距;αn为新生成的[0,1]区间的随机数。 根据(12)式,左履带处路面不平度随机过程可以表示为 (15) 用αr替换αl,则右履带处路面不平度随机过程可以表示为 (16) 根据(16)式编写三维路面不平度计算程序,分别重构了长200 m、宽5 m的D级、F级三维路面不平度模型,通过节点缝合法生成软件可读取的路面文件后导入坦克系统动力学模型中。为了使建立的路面不平度模型频率特性符合计算精度要求,需要将空间频率区间分划得足够细密,本文建模时取N=1 600,n1=0.011 m-1,n2=2.83 m-1. 坦克系统是由机械、液压及控制子系统共同协作的复杂系统,各子系统之间相互耦合,传统设计中各子系统顺序设计的方法忽略了各子系统之间的耦合,使得设计结果常常不是最优解,且设计周期长,成本高。本文以动力学仿真软件RecurDyn为基础平台,高低向稳定器控制系统基于MATLAB/Simulink模块实现,液压系统建模基于Amesim软件实现。 在MATLAB/Simulink软件模块中建立PID控制模型,通过一个运动输入参数摇架高低角位移和一个控制输出参数伺服阀控制参数实现与机械及液压系统耦合。PID控制[17]是比例、积分、微分控制的简称,算法为 (17) 式中:Kp表示比例系数;e(t)为控制误差;Ki表示积分系数;Kd表示微分系数。控制参数设置如表2所示。 表2 控制参数设置 坦克机械系统与稳定器液压系统通过液压缸耦合,故液压缸在机电液耦合模型中属于关键元件。液压缸系统运动学方程[18]为 (18) 式中:m为活塞以及负载所等效到活塞上的总质量;y为液压缸输出位移;Δp为液压缸两腔压差;A为液压缸有效活塞面积;B为有效黏性阻尼系数;ft为液压缸外负载;Af为可建模的库仑摩擦幅值;Sf为连续的近似库仑摩擦形状函数;dn为未建模动态。根据火炮高低向稳定装置液压系统控制原理,本文建模时选择在Amesim软件中利用标准液压库、机械库和信号库建立稳定器电液位置伺服系统模型,其主要由液压缸、电液伺服阀、液压泵、电机、蓄能器、油箱等组成,系统仿真主要参数设置如表3所示。 如图2所示,将建立的机电液位置伺服系统模型通过两个输入参数(伺服阀控制参数、液压缸运动参数)和一个控制输出参数(液压缸驱动力)实现与控制及机械系统的耦合,集成完整的坦克行进间机电液耦合模型。 表3 系统仿真主要参数 图2 坦克机电液耦合系统模型Fig.2 Schematic diagram of tank mechanical-electrical-hydraulic integrated system 在动力学建模时,主要基于RecurDyn/Control模块和RecurDyn/Hydraulic模块集成接口,实现数据的双向传递,进而实现坦克耦合子系统间的交互仿真。数值计算时,机电液各子模型通过状态方程联系,在每个固定的取样时间内都会进行一次数据交换,当取样时间足够小时,可以近似认为在单个取样时间系统不发生变化,即近似认为数据交换是实时的[19]。 坦克行驶时,履带受到来自地面的激励,由于减振装置的弹性,会引起车体的随机振动。由文献[8]可知,坦克在30 km/h行驶速度条件下,行进间射击精度已经大幅降低。因此本文在分析车体振动对行进间射击精度的影响时,基于第2节建立的坦克行进间射击多体动力学模型,选择计算了某型坦克在20 km/h、30 km/h和40 km/h行驶速度条件下行驶在D级、F级路面上时的车体振动情况,其中,以车体质心位置处的振动来表征车体振动。行驶工况参数设置如表4所示。 表4 行驶工况参数设置 火炮是通过耳轴安装在炮塔上的,车体线振动会通过耳轴传递到火炮上,导致火炮轴线的上下振动,这会引起弹丸出炮口时的横向速度。表5为不同行驶工况下的车体质心位置线振动统计值,通过分析可知,随着行驶速度的提高和路面不平度的增大,车体线振动明显增大,这是由于路面作用于左右履带的激励趋于激烈导致的。但是可以发现,表5中列出的最大振动速度均方根值仅为0.277 m/s,其相对于弹丸飞行速度来说非常小,因此车辆线振动对火炮射击偏差的影响很小[8]。 表5 坦克车体质心位置线振动统计值 图3 车体角振动俯仰角位移图Fig.3 Elevation angular displacement of hull 此外,由于坦克行驶时履带前后负重轮跨度较大,其所处地面高程不同,导致车体除了会发生线振动,还会产生角振动,图3和图4为各种行驶工况下的车体俯仰角位移和角速度。由图3和图4可知,随着行驶速度的提高和路面不平度的增大,车体俯仰角速度明显增大,这是因为车体受到来自路面的激励越趋激烈。同时,车体俯仰角位移的数值跨度也越大,这是因为路面不平度越大时,相同长度路面的地面高程变化范围越大,而机动速度增大时,坦克行驶时的腾空时间增加。表6给出了坦克车体质心位置俯仰角位移均方根值,结合图3和图4可以发现,速度改变时俯仰角位移的数值跨度变化较小,角位移均方根值变化也较小,路面等级改变时俯仰角位移的数值跨度和均方根值均发生成倍变化,这说明俯仰角位移对路面等级的灵敏度明显大于对行驶速度的灵敏度。车体角振动会通过耳轴传递至摇架,直接导致坦克射角偏差,其引起的目标距离偏差是弹丸横向速度导致目标距离偏差的3~5倍[20],随着车体角振动的加剧,炮口高低角位移明显增大。 图4 车体角振动俯仰角速度图Fig.4 Elevation angular velocity of hull 表6 坦克车体质心位置俯仰角振动统计值Tab.6 Statistical data of elevation angular vibration at the centroid position of hull 通过以上分析,高速机动条件下坦克行进间车体的非线性振动明显增大,尤其在路面等级较差时,其非线性振动增大更加明显,然而这正是坦克实际所处的工况,车体非线性振动的增大势必会导致射击精度急剧下降,为了保证射击精度,有必要研究减小车体振动的影响。 由第3节对于车体振动影响分析可知,高速机动条件下坦克行进间车体非线性振动剧烈。若火炮随着车体做俯仰运动,将难以保证射击精度,坦克稳定器可控制坦克行进间的火炮振动。火炮稳定精度[21]为坦克行驶在起伏路面上时火炮摆动振幅的算术平均值,表达式为 (19) 式中:Nn为采样的总点数;θi为采样得到的火炮高低角位移。 目前坦克稳定器设计过程中一般忽略身管柔性因素对火炮振动的不利影响,其稳定目标为摇架。图5为PID控制器作用下坦克行进间摇架高低角位移,通过与图3中车体俯仰角位移图比较可以发现,各种工况条件下,角位移曲线变化趋势相近,但摇架高低角位移曲线中含有更多的高频振动成分,且其数值跨度相对于车体处更小。表7为摇架高低角位移统计值。通过与表6中坦克车体质心位置俯仰角位移均方根统计值比较可知,各种工况条件下,摇架处高低向振动都明显小于车体处,这说明,坦克高低向稳定器能有效减小车体非线性振动的不利影响,抑制火炮高低向振动,这有利于提高坦克行进间射击精度。 图5 摇架高低角位移Fig.5 Elevation angular displacement of cradle 统计值工况123456稳定精度/mrad1.0481.2771.6673.5115.0926.751极值/mrad4.4654.8945.44112.47514.36723.138均方根/mrad1.3031.6062.0404.4326.1818.324 表7中,坦克在行驶工况1(行驶速度20 km/h、D级路面)条件下的稳定精度为1.048 mrad,这近似于目前坦克以中等速度(20~25 km/h)行驶在某标准中等起伏路面上(B级路面)的垂直向稳定精度要求(0.523~1.047 mrad)[20]。但随着行驶速度提高,坦克行进间摇架处稳定精度急剧降低,摇架高低角位移极值及均方根值都显著增大,显然这不利于保证坦克行进间的射击精度。此外,坦克行驶于F级路面时的稳定精度值、摇架高低角位移极值及均方根值相较于坦克行驶于D级路面时的值成倍增大。这说明摇架高低向振动对路面等级的灵敏度明显大于对行驶速度的灵敏度。事实上,在除了行驶工况1以外的条件下,坦克行进间射击精度已经大幅降低,无法满足作战要求。 根据图6中摇架高低角加速度功率谱密度的计算结果发现,不同行驶工况下,摇架振动高低角加速度功率谱峰值均出现在22 Hz和55 Hz附近频率范围内,100 Hz以上的高频分量上振动能量很小。摇架高低角振动能量峰值出现的频率分量并未因为行驶速度和路况的变化而明显改变。此外,通过比较各行驶工况下的摇架高低角加速度功率谱密度,随着路面不平度和行驶速度的增大,摇架高低角振动能量在22 Hz附近低频分量上明显增大,在55 Hz附近高频分量上也有增大趋势。摇架高低角振动能量在工况1条件下远小于其余行驶工况条件下的值,此时摇架稳定性较好,但随着路面不平度和行驶速度的增大,坦克行进间摇架稳定性急剧恶化。 图7为不同行驶工况下的炮口高低角位移曲线,由计算结果可以发现,随着路面不平度的增大和行驶速度的提高,炮口扰动呈增大趋势。但行驶速度变化对炮口扰动的影响明显小于路面等级的影响。通过与图5中摇架高低角位移曲线的比较可以发现,炮口振动的振幅明显大于摇架处,这是由身管柔性弯曲造成的。坦克行进间身管柔性弯曲主要受自重和路面激励因素的影响。虽然炮口高低角位移和摇架高低角位移曲线变化趋势相似,但炮口相对于摇架整体向下弯曲,这是因为火炮身管在自重原因下向下弯曲。当路面不平度较小,行驶速度较低时,该差异非常明显。此时,自重是身管弯曲状态的主要影响因素。随着路面不平度的增大和行驶速度的提高,该差异逐渐减小。在工况6条件下,炮口相较于摇架处几乎没有向下弯曲的趋势。这是因为随着路面不平度的增大和行驶速度的提高,路面激励逐渐成为影响身管弯曲状态的主要因素,其引起身管激烈的动态弯曲,使得自重引起的弯曲被淹没在其他振动中。因此不同行驶工况下,身管柔性因素对于射击精度的影响并不相同,其难以通过简单的射角静态修正得以解决,需要更加深入的研究。 图7 炮口高低角位移Fig.7 Elevation angular displacement of muzzle 本文基于一种新的动态协同仿真方法,建立了坦克行进间机电液联合仿真模型。运用谐波叠加法分别编写了考虑左右履带不平度相干性的D级、F级三维路面不平度计算程序。通过数值计算,对高速机动条件下坦克行进间非线性振动进行了定量分析。主要研究结论包括: 1)随着路面不平度的增大和行驶速度的提高,坦克行进间车体线振动及角振动都增大。但车体线振动对火炮射击偏差的影响较小,车体角振动对射击精度影响较大,为了保证射击精度,需进一步研究减小车体角振动的影响。 2)坦克高低向稳定器能有效减小车体俯仰运动对摇架高低向振动的不利影响。不同行驶工况下,摇架振动高低角加速度功率谱峰值均出现在22 Hz和55 Hz附近频率范围内。但随着路面不平度的增大和行驶速度的提高,坦克行进间摇架稳定性急剧恶化,此时,传统稳定器控制方法无法保证满意的稳定精度。 3)身管柔性会造成炮口振动振幅的增大。当行驶速度较低,路面不平度较小时,炮口相对于摇架整体向下弯曲。随着路面不平度的增大和行驶速度的提高,该差异显著减小。因此身管柔性因素对于射击精度的影响难以通过简单的射角静态修正得以解决,其需要综合考虑坦克的行驶工况。 本文对高速机动条件下坦克行进间非线性振动特性进行了初步研究,其需要进一步得到试验的验证,这将在后续工作中逐步完善。研究为新一代坦克炮控系统设计及火炮振动控制研究提供了理论基础和仿真途径。2 坦克行进间机电液联合仿真模型

2.1 高低稳定器控制模型

2.2 高低稳定器液压系统模型

2.3 坦克行进间机电液耦合系统模型

3 车体振动影响分析

4 高速机动条件下火炮振动分析

5 结论