铣削工艺参数对锡铋合金表面粗糙度特征影响及试验分析

2019-08-21张翔宇田永军李占杰侯翔王铁钢

张翔宇,田永军,李占杰,侯翔,王铁钢

(天津职业技术师范大学 a.工程实训中心,b.天津市高速切削与精密加工重点实验室,天津 300222)

锡铋合金是一种环境友好合金[1-2],其熔点较低(通常在46.8~310 ℃),具有良好的铸造性。锡铋合金价格较银器低廉,而且这种材料兼具观赏性、环境友好等特性,其制品作为一种高档首饰工艺品具有巨大的市场发展空间。目前,锡铋合金成形加工多使用冶炼、铸造等传统的成形加工方法[2-3]。这些方法在合金结构的批量生产中有一定优势,但是对于一些加工精度要求较高以及具有复杂形状结构的制作则不再适用。目前,铣削加工技术已成熟,可加工出精度高、表面加工质量好的金属产品[4],也能满足个性化产品定制需求,为锡铋合金的高质量加工提供了方法。因此,本研究利用铣削加工技术对锡铋合金进行加工。

表面粗糙度是衡量工件表面加工质量及其使用性能的关键指标,为了提高表面加工质量,需要对锡铋合金表面粗糙度特征进行研究分析。通常,铣削加工中表面粗糙度Ra 受铣刀的几何参数、铣削参数、刀具-机床振动以及工件材料等因素影响,因此通过铣削试验研究高速铣削工件表面粗糙度的影响因素,寻求最佳的铣削工艺参数,对提高工件的加工质量具有重要意义。鉴于此,文中利用高速铣削加工技术对这种低熔点材料进行铣削试验,基于多因子正交试验方法分析了铣削工艺参数对表面加工质量影响规律。另外,以工件表面最小表面粗糙度为目标,利用田口法进行优化分析,得到最佳铣削工艺参数,并进行了实验验证。

1 试验

1.1 条件

试验研究中采用JOHNFORD VMC-850 立式加工中心作为加工设备(如图1 所示),其数控软件系统为 Siemens 系统,主轴最高转速达8000 r/min,回转精度优于1 μm。所用刀具为W18Cr4VAl 高速钢立铣刀,刀具切削刃直径为12 mm,刀柄直径为12 mm,整刀长度为83 cm,有效刃长为29 mm,夹持悬伸长度为35 mm,齿数为4,螺旋角为45°,刀尖无标准圆弧(高速钢铣刀近似尖角)。采用MITUTOYO 粗糙度测量仪对已加工表面的粗糙度进行测量。

图1 三轴精密铣削实验平台

1.2 研究对象

为了保证装夹精度及其表面的平面度,对锡铋合金块进行抛光处理,切割成15 mm×40 mm× 10 mm的长方体块。然后,利用顺铣方式在合金表面铣削槽状结构,每组实验铣削距离为40 mm。加工过程不使用冷却液,对工件进行干切。选择已铣削加工的沟槽表面粗糙度Ra 作为研究对象。锡铋合金的材料参数如下:锡的质量分数为58%,铋的质量分数为42%,硬度HB16.2,熔点为138 ℃。

1.3 试验设计方法

试验设计法(Design of experiment, DOE)直接决定了研究因素对研究目标的影响趋势和变化规律的准确性。采用合理的试验设计法可用少量的试验次数分析正确的实验结果。实际工程问题中,常用正交试验法作为试验设计(DOE)方法[4-5],这是一种利用标准化的正交表来安排和分析多因子多水平试验设计的方法,能够利用较少的试验次数获得较全面的试验情况,从而确定多种影响因素下的最优方案。

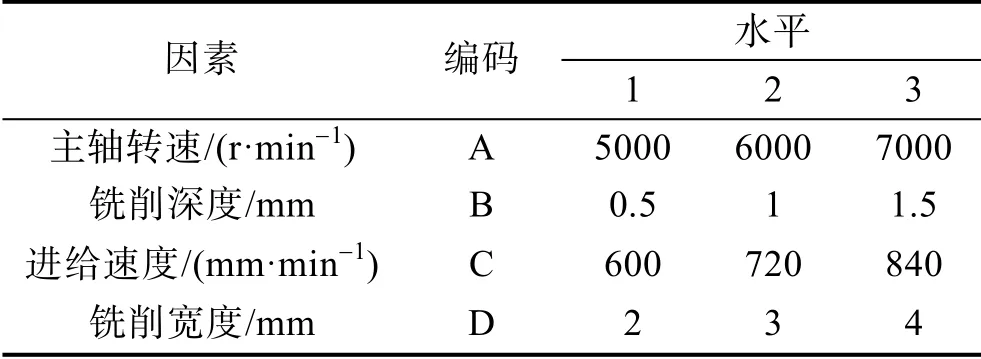

通常铣削加工生产中的机床、冷却润滑液、工件材料等相对固定,而可控制的因素主要为铣削工艺参数:主轴速度n、进给速度f、铣削宽度ae和铣削深度ap。利用正交试验方法研究铣削工艺参数对工件表面粗糙度的影响规律,分析影响工件表面粗糙度各因素所占的权重。根据实际情况设计了四因子三水平正交试验表L9(34),其中四个因素分别为主轴转速、铣削深度、进给速度以及铣削宽度,并根据加工经验分别设计每个因素的三个水平值,见表1 。

表1 正交试验方案

2 结果及分析

2.1 工件表面形貌特征

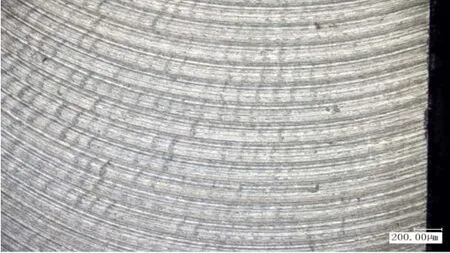

经铣削可得到锡铋合金的已加工沟槽形貌。在转速为5000 r/min、切削深度为1 mm、进给速度为720 mm/min、铣削宽度为2 mm 条件下锡铋合金加工表面形貌如图2 所示。通过超景深三维显微镜将工件表面形貌放大(200 倍),可以发现工件表面形貌由许多同方向的圆弧形条纹组成。主要原因是铣削加工时,铣刀刀齿的轨迹是一条次摆线,刀具每齿进给后在加工表面产生圆弧条纹。

图2 锡铋合金加工表面形貌

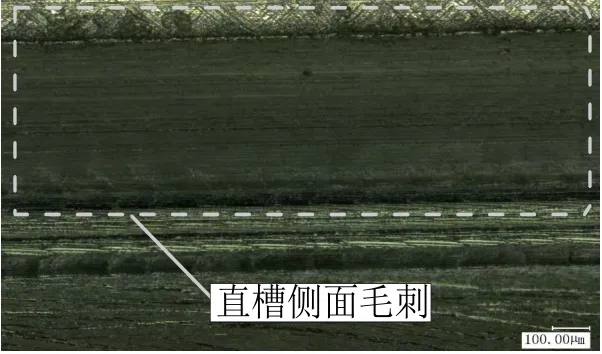

同时,发现直槽两侧的毛刺(见图3)数量较少,且高度较低,说明在该铣削参数下已加工表面质量较好。主要是在顺铣加工的整个过程中,振动现象不突出,切削细小,切削冲击力小,切削过程平稳,因此Ra 较小。其他工艺参数下的已加工表面形貌与上述描述类似,充分说明了锡铋合金具有良好的可加工性。

图3 直槽侧面毛刺形貌

2.2 切屑形态特征

切屑的形态随铣削条件变化而呈现不同形态。一般情况下,切削加工性越好,则加工过程中切屑越易卷断,排屑越容易。在锡铋合金实际加工过程中,铣刀刀齿前面的挤压使被切削层产生弹性变形、塑性变形,直至最后形成切屑。切屑在铣刀旋转惯性力作用下,主要沿刀具前面被轻易排出。

转速为5000 r/min、切削深度为1 mm、进给速度为720 mm/min、铣削宽度为2mm 条件下,锡铋合金的切屑形态如图4 所示,可以发现切屑细碎,尺寸均匀,其形态特征主要是针形薄屑,并伴有少量螺旋屑。主要原因是在高速铣削实验中,刀具与材料进行干涉,不断摩擦,在刀具-材料接触局部区域产生切削热,导致锡、铋低熔点相融化,加速了合金切屑断裂,并细化了合金的切屑,大大减少了铣刀排屑槽内残留金属和缠刀现象,锡铋合金铣削过程平稳,合金已加工表面光洁。其他工况的切屑形态也与上述描述类似,因此,锡铋合金具有良好加工性能,适合在数控机床或加工中心上进行批量切削加工。

图4 锡铋合金的切屑形态

2.3 正交试验结果与分析

利用MITUTOYO 粗糙度测量仪对表1 中实验样本进行了合理的测量,为了提高统计分析的可靠性和精确性,对测量结果进行了重复试验,见表2。在进行试验测量时,将同一条件下试验重复若干次,从而得到相同条件下响应数据Y1和Y2。测量具体内容如下:测量粗糙度过程中,利用测量仪的触针划过工件已加工表面,触针将在垂直于被测轮廓表面方向上产生上下移动,测得粗糙度。其中测量每个工件表面粗糙度时,采样长度为2.5 mm,取样3 次,得到粗糙度值,重复实验3 次取均值。另外,测量仪分辨率为0.001 μm,测量时将检测器平行于测量面,以确保探针正确的接触测量面,并在测量中确保工件不发生偏移。

表2 重复试验的正交设计数据

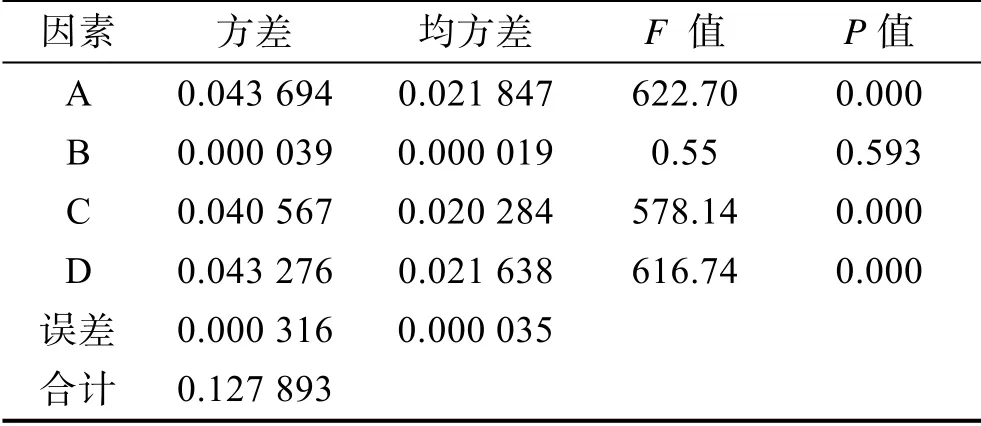

结合粗糙度测量数据,利用方差分析(ANOVA)方法分别对相应因素与锡铋合金铣削表面粗糙度的影响程度进行分析,结果见表3。

表3 表面粗糙度的方差分析

通过分析ANOVA 结果F 值和P 值(显著性水平,当P<0.05 时,存在显著性)发现,主轴转速A、进给速度C 以及铣削宽度D 对表面粗糙度有显著性意义,而铣削深度B 对表面粗糙度影响不明显。另外,发现影响因素与响应回归模型的Rsq值与Rsq(调整)值相近,说明试验数据对表面粗糙度的拟合具有很高的可靠性。

3 工艺参数优化及分析

为了在实际铣削加工中得到良好的加工表面质量,需要分析铣削工艺参数对表面粗糙度的影响规律,以及通过优化得到最优的铣削工艺参数组合。

3.1 铣削工艺参数分析

利用田口方法(Taguchi Methods)对铣削工艺参数进行分析及优化。田口设计也称为稳健参数设计(Robust Parameter Design)[6-8],是田口方法核心思想。其本质是在参数设计过程中,引入信噪比(S/N)作为稳定性评判指标评价参数组合优劣的测度,进而通过较少实验次数(正交试验)准确获得最佳的参数组合。田口方法中期望目标信噪比(S/N)具有三种形式:望目特性、望大特性以及望小特性[7-10]。其中,望目特性的目标控制倾向于接近理想目标,而望小、望大特性的目标控制期望分别倾向于更小、更大。

为了得到好的表面质量,对于表面粗糙度的期望倾向更小,因此本实验优化设计中要引入具有望小特性的信噪比,见式(1)。

式中:n 为实验次数,yi为响应值。

经田口方法计算分析得到表2 正交试验的均值响应表,其结果见表4。可以发现,铣削工艺参数对于表面粗糙度的影响程度大小顺序为:主轴转速A>进给速度C>铣削宽度D>铣削深度B。说明主轴转速是影响表面粗糙度的最关键因素,而铣削深度对表面粗糙度的影响是最小的。

表4 表面粗糙度均值响应

均值的响应值表显示出工艺参数因子如何影响表面粗糙度的均值。通过表4 分析工艺参数与表面质量的影响规律。

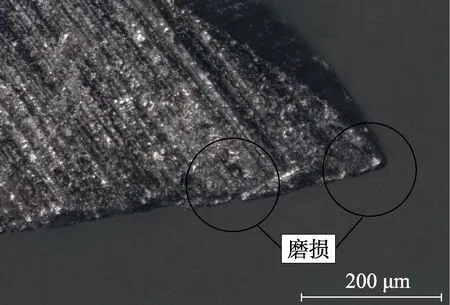

1)加工表面质量不随主轴转速的增大而单调变化。在一定范围内,随着主轴转速的增大,表面粗糙度逐渐减小。当主轴转速达到6000 r/min 时,表面质量最佳。若主轴转速继续增大,表面质量有降低的趋势。这是因为随着铣削速度的增大,切削热随着增大,使得刀具与材料接触局部区域的低熔点相融化,熔融状态的锡铋材料成为了铣刀与合金表面以及切屑间的润滑剂,减小两者之间的摩擦参数,降低了切削力,而且还降低了产生积屑瘤的可能性。随着铣削速度继续增大,导致铣削温度持续上升,加大了接触域的材料熔融程度,使得刀具与加工表面产生粘结,不仅加剧了刀具的磨损(见图5),而且会导致铣刀与工件之间的振动加剧,增大了表面粗糙度,使得加工表面质量下降。

图5 铣刀刀尖区域磨损形貌

2)随着进给速度的增大,加工表面质量明显变差。主要原因是在一定范围内,随着进给速度的增大,每齿进给量也越大,而较大的进给量导致铣刀的径向力增大,使得铣刀对合金材料冲击力不断加大,进而引起加工过程中铣刀振动加剧,迫使铣刀轴向方向与被加工表面深度不一致,最终导致加工表面质量变差。分析发现,当进给速度为600 mm/min 时,加工表面粗糙度最小,其值为0.327 μm;而当进给速度为840 mm/min 时,表面粗糙度达到0.442 μm。因此,在铣削合金时为了保证加工表面质量,应适当减小进给量。

3)随着铣削宽度的增大,表面粗糙度具有增大的趋势。当铣削宽度从2 mm 增大到3 mm 时,表面粗糙度由0.351 μm 增大到0.361 μm;而当铣削宽度从3 mm 变化到4 mm 时,表面粗糙度急剧增大,由0.361 μm 增大0.460 μm。这是因为较大铣削宽度会使得铣削力增大,进而使得铣削温度增大,容易导致铣刀与合金工件的接触域产生鳞刺,给锡铋合金的加工质量带来不利的影响。

4)铣削深度对加工表面质量影响不大。分析发现,随着铣削深度变大,加工表面粗糙度略微减小,随后略微增大。说明铣削深度在一定范围内,已加工表面粗糙度变化平稳。

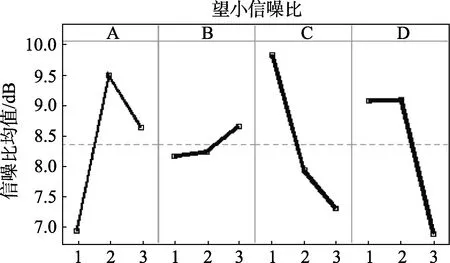

表面粗糙度平均信噪比如图6 所示,显示了工艺参数因子影响表面粗糙度的程度。S/N 值越大,则该参数水平下的产品质量与性能越佳、越稳定[6-8]。因此基于田口方法参数设计可认为是一种目标函数为信噪比的优化过程。分析图6 发现,获得表面粗糙度的最佳铣削工艺参数组合为A1B2C3D4。根据表4 表面粗糙度均值响应发现,最佳铣削工艺参数也为A1B2C3D4组合。综合分析发现,因子B 属于次要因子,虽然铣削深度对表面粗糙度影响很小,但过大铣削深度对刀具寿命有一定影响,而较小的铣削深度又对降低铣削效率,因此B 应取一个适中的水平B2。综合考虑,确定各因子水平最佳组合为A1B2C3D4。

3.2 优化结果及实验验证

基于田口方法对最佳铣削参数A1B2C3D4进行预估,得到响应结果,并对此工艺参数再次进行铣削实验,其结果见表5。通过对比验证,发现实验数据与预估数据吻合,说明A1B2C3D4组合为最佳工艺参数,在该工艺参数下可得到锡铋合金表面粗糙度最小值。表明田口方法可用于锡铋合金最优加工工艺参数的优化。

图6 表面粗糙度平均信噪比

表5 最佳铣削参数及其响应

4 结论

文中针对主轴转速n、铣削深度ap、进给速度f以及铣削宽度ae四个铣削工艺参数对铣削加工锡铋合金表面粗糙度Ra 的影响进行了研究与分析,主要结论如下所述。

1)利用极差与方差分析法得到铣削工艺参数对于表面粗糙度影响程度最大的因素为主轴转速,其次为进给速度,再次为铣削宽度,而铣削深度对表面粗糙度影响最小。

2)在加工精度与铣刀寿命允许的条件下,从降低表面粗糙度值角度出发,应采用较高的主轴转速、较低的进给速度、较小的铣削宽度以及适中的轴向切深。在本次实验条件下,铣削锡铋合金的最优组合为A1B2C3D4。

3)基于田口方法对最佳铣削工艺参数A1B2C3D4进行预估,得到加工表面粗糙度为0.235μm,并对此工艺参数进行实验验证,得到锡铋合金铣削粗糙度为0.233 μm,实验结果与预估结果吻合。