双螺旋浆干涉降噪试验研究

2019-08-21王龙燕群薛东文卫凯

王龙,燕群,薛东文,卫凯

(中国飞机强度研究所,西安 710065)

螺旋桨是飞机最早的动力装置,由于螺旋桨具有 低耗油率、高飞行效率的优点,因此,到现在它仍是最主要的军、民用飞机动力装置之一[1-3],但同时也并存有较严重的噪声问题。目前,降低螺旋桨噪声主要有三种途径:综合考虑螺旋桨气动、噪声性能的联合优化设计[4-5];机体舱壁结构采用被动隔声、吸声结构设计[6-7];采用同频、等幅、反相的二次声源进行声波相消的主动噪声控制方法[8-10]。这几种方法各有其局限性:螺旋桨的气动噪声优化方法需要在保证螺旋桨气动性能、桨叶强度的前提下降低噪声,目前的研究多围绕桨叶的旋转噪声预测展开,且优化后的桨叶降噪量有限;被动隔声技术多采用隔层板、具有吸声材料的机体壁板,增加了机体质量,同时隔声技术仅对高频噪声有较好的效果,而螺旋桨噪声主要包含其旋转基频噪声及各次谐波频率,隔声、吸声方法对降低螺旋桨的基频噪声收效甚微;主动噪声控制方法能有效降低飞机舱内的噪声,但需要在机体安装额外的扬声器、控制器,各种设备复杂,给飞机带来了较大的质量附加,且有可能增加机体结构的振动响应[11]。

对于涡桨飞机,其各个螺旋桨都是单独噪声源,机体结构在多螺旋桨噪声源同时作用下,各噪声幅值会相互抵消或叠加加强。若通过控制螺旋桨运行状态,控制螺旋桨噪声在指定范围内互相抵消,不仅能达到降噪的目的,而且不会对机体带来额外的附加质量,无需改变机体现有结构,极具研究价值。文献[12]通过一个简化的试验模型研究了螺旋桨相位差不同时,声压级的分布规律,从而给出一种通过控制桨叶相位差实现降噪的方法。文献[13]研究了以降低给定区域噪声为目标的桨叶相位差优化方法。文献[14]通过给出一种改进的噪声向量模型,研究了四组螺旋桨相位差优化,并通过试验验证了优化结果。文中以双螺旋桨飞机的布局结构为基础,搭建模拟螺旋桨、机体结构的试验平台,通过试验研究双螺旋桨同时运行时,两个螺旋桨声源在干涉状态下对机体表面噪声分布的影响,以及双桨噪声对消状态下机体的降噪区域,为后续的双桨对消降噪技术提供研究基础。

1 双桨干涉降噪原理

螺旋桨发出的噪声主要为旋转噪声和宽频噪声两部分:旋转噪声是螺旋桨与周期性来流相互作用产生的,宽频噪声则是叶片与周围流场的随机脉动相互作用产生的。与宽频噪声相比,旋转噪声是螺旋桨的主要声源,旋转噪声频率是桨叶的通过频率及其各次谐波。若螺旋桨的旋转速度为ω,叶片数为B,则桨叶的通过频率为ωB/2π。

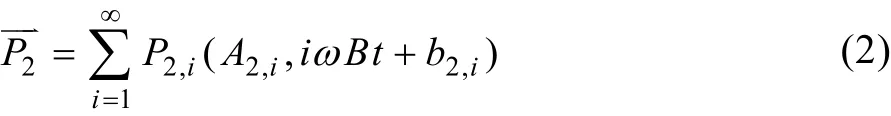

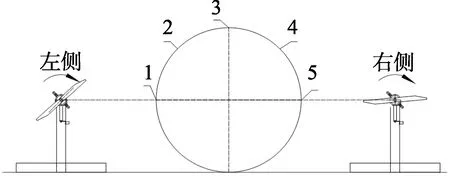

当两副螺旋桨在机体两侧对称布置时,在螺旋桨噪声辐射范围内,可用简化的向量P1表示点O 处的噪声,如图1 所示。左侧螺旋桨产生的噪声向量,可表示为:

右侧螺旋桨产生的噪声向量为P2,可表示为:

式中:P1,i为左侧螺旋桨在O 点处噪声的i 次谐波;A1,i为其幅值;t 为时间变量;P2,i为右侧螺旋桨在O 点处噪声的i 次谐波;A2,i为其幅值;b1,i与b2,i是与两侧螺旋桨桨叶相位角、O 点空间位置相关的不变量。

图1 试验平台

双桨同时作用下,O 点处的噪声总向量为Pm,Pm为P1与P2的向量和。两侧螺旋桨同向、同转速旋转时,P1、P2的i 次谐波频率同为iωB/2π,则Pm的各次谐波频率亦为iωB/2π,Pm的各次谐波向量为P1、P2的i 次谐波向量矢量和,可表示为:

式中:Pm,i为O 点处总噪声的i 次谐波;Am,i为其幅值;θi是P1,i与P2,i两个i 次谐波的相位差。

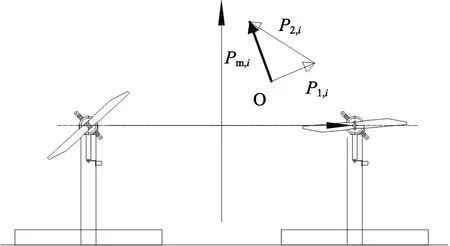

此时,O 点处的声压级为:

由式(5)可知,O 点处的声压级与噪声向量幅值成对数关系,噪声向量幅值越小,声压级越小。

两侧螺旋桨同向、同转速旋转时,其在O 点处对应的噪声向量P1,i与P2,i的频率相等,则P1与P2的i 次谐波相位差θi为(b1,i-b2,i),θi与O 点的空间坐标以及两侧螺旋桨的桨叶角差值有关,A1、A2与O点的空间坐标相关。因此,两侧螺旋桨以一恒定转速运行时,两侧螺旋桨桨叶相位差不会发生变化,噪声辐射空间内各点处的声压级仅与其空间坐标相关。在不同观测位置,由于双桨产生的噪声向量相位差不同,双桨干涉降噪效果也不同。

2 试验

文中采用试验测量的方法,对双桨干涉降噪状态下不同位置的降噪效果进行研究。

2.1 试验平台搭建

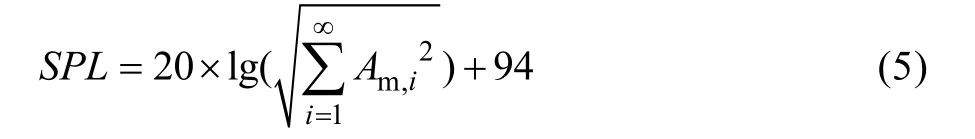

搭建试验平台的目的是尽量模拟螺旋桨与机体结构布局,通过控制机体两侧螺旋桨的运行状态,使两侧桨叶产生的声波发生破坏性干涉,从而降低机体表面一定区域内的噪声。

搭建的试验平台如图2 所示,以圆形框段作为机体假件,在机体假件两侧对称位置布置两台螺旋桨试验台,试验台以伺服电机驱动螺旋桨旋转。机身模拟件直径为1260 mm,测试螺旋桨为JXF3295PRO,旋转直径为820 mm,机身模拟段外侧与螺旋桨中心距离为820 mm。两侧螺旋桨位置对称,同向旋转。为保证噪声测量准确性,实验在半消声室内进行。

图2 试验平台

2.2 噪声测点布置

在机体假件与螺旋桨旋转平面相交横截面布置5个传声器,进行机身表面噪声的测量,如图3 所示。分别在单侧螺旋桨单独运行状态与双侧螺旋桨同时运行时进行机体假件表面噪声测量,以研究双桨同时运行时,对机体表面噪声的影响。

图3 测点分布

3 结果及分析

3.1 单侧螺旋桨旋转

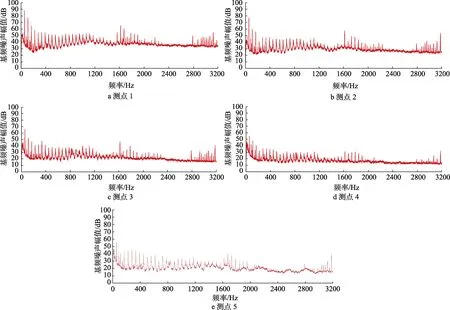

由于各点的声压级与其距声源位置的距离直接相关。按试验测点布置,1#、2#测点与4#、5#测点关于机体假件中心对称。当左侧螺旋桨旋转时,按各测点的空间位置变化,1#—5#测点与声源位置的距离逐渐增加,各测点噪声幅值则逐渐下降,各点的声压级也逐渐降低。当右侧螺旋桨旋转时,1#—5#测点与声源位置的距离逐渐减小,各测点噪声幅值则逐渐上升,各点的声压级也逐渐增大。在左侧螺旋桨转速为1650 r/min 时,进行机体假件表面噪声测量,各测点的频谱如图4 所示。

从图4 数据可知,1#—5#测点的基频噪声幅值分别为88.1、77.5、67.8、58.6、55.4 dB,呈逐渐下降的趋势,各点处声压级也逐渐降低。在右侧螺旋桨转速为1650 r/min 时,进行机体假件表面噪声测量,各测点的频谱如图5 所示。

从图5 数据可知,1#—5#测点的基频噪声幅值分别为59.1、60.6、68.1、74.7、80.5 dB,呈逐渐上升的趋势,各点处声压级也逐渐增加。从图4、图5 中各测点的频谱图看,各测点声压级最大的频率均为55 Hz,该频率为双叶片螺旋桨的通过噪声基频,与其理论值55 Hz 相符。各测点均表现出叶片通过噪声基频的倍频特性,峰值频率主要集中在通过噪声基频及其谐波上,且随着谐波阶次提高,其对应声压级降低。

3.2 两侧螺旋桨同时旋转

在两侧螺旋桨同时旋转,转速为1650 r/min 时,进行机体假件表面噪声测量,各测点的频谱如图6 所示。两侧螺旋桨均处于旋转状态时,在机体假件表面测点处,两侧螺旋桨产生噪声发生干涉叠加,使各测点处声压级发生变化。由图6 可以看出,由于两侧转速均为1650 r/min,各测点测得声压级最大的频率均为55 Hz,与叶片通过噪声基频一致。同时,两侧螺旋桨同时旋转时,各测点亦均表现出明显的倍频特性。

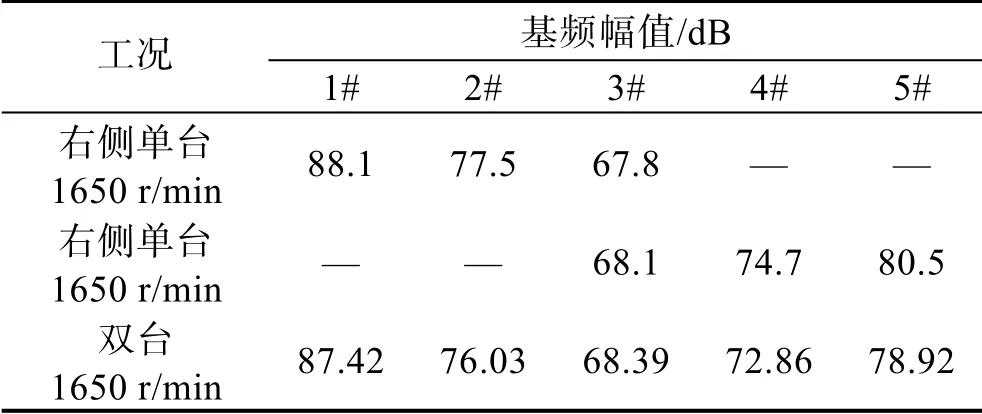

双桨同时运行时,机体假件两侧表面声压级分别受左、右两侧两个螺旋桨声源的影响。为对比双桨干涉状态下,机体假件表面声压级的变化,取左侧单独旋转时1#、2#、3#测点与双桨同时运行工况进行对比,取右侧单独旋转时3#、4#、54#测点与双桨同时运行工况进行对比。具体对比数值见表1。

通过以上数据对比可以看出,双桨噪声干涉状态下,机体假件顶端3#测点基频幅值略有增加。对比左侧单台工况,幅值增加0.59 dB;对比右侧单台工况,幅值增加0.29 dB。双桨台同时运行时,机体假件侧面测点基频幅值均有所下降,1#、2#、4#、5#点基频幅值分别下降0.68、1.47、1.84、1.58 dB。

4 结论

图4 左侧螺旋桨转速为1650 r/min 时各点的基频噪声幅值

图5 右侧螺旋桨转速1650 r/min 时各点的基频噪声幅值

图6 两侧螺旋桨旋转状态转速1650 r/min 时各点的基频噪声幅值

表1 双台同转与单台运行测试数据对比

通过对单侧螺旋桨与双侧螺旋桨旋转时机体假件表面噪声进行测量,发现双侧螺旋桨同时旋转时,由于双桨声源声波干涉,与单侧螺旋桨单独旋转时对比,机体表面靠近螺旋桨旋转中心区域及侧上方区域声压级有所降低,机体顶部区域声压级略有增加。综上所述,通过控制双桨运行状态能达到机体降噪的目的。