果园除草机避让系统设计及仿真

2019-08-20李建新李文春陈廷官张宏文张勇

李建新 李文春 陈廷官 张宏文 张勇

摘要:针对国内果园除草机械大多仅实现行间除草,少数能实现株间除草的设备因各种因素未能普及,须要大量的人力进行2次作业的现状,设计了一种新疆果园专用的除草设备,采用错开的2组弹齿耙与旋转的除草刀具,可完成株间、行间除草。利用Adams软件建立避让装置模型并对其进行运动仿真,可得除草刀具运动学特性曲线,通过对结果的分析可以验证设计的合理性,并为后续的设计与研究提供理论依据和参考。

关键词:果园除草机;避让系统;设计;仿真

中图分类号: S224.1+5文献标志码: A

文章编号:1002-1302(2019)09-0248-04

自“十一五”以來,新疆林果业持续高速发展。据数据显示,2016年新疆林果总种植面积已达到1.5×106 hm2,优质林果年产量已突破1×1010 kg,在新疆果农经营性收入中林果业收入的比例可达到30%[1]。在果园的生产管理中,机械化与自动化除草,已经成为了果园管理中不可或缺的环节[2]。

国外对果园除草机械研究起步较早,发展较迅速。德国的Asl等通过在拖拉机后加装旋耕机改装成果园耕耘机[3];Zekic[DD(-1*2][HT6]′等研制了一种EXL140型自动化株间除草设备[4];Fumagalli等研发了一种能够分层耕作的齿状旋耕刀[5];由于国内外的种植模式与农艺要求不同,加之结构复杂、成本较高,因此未能在国内引进和推广。我国对果园自动化除草机械的研究较少,大多是使用微型耕耘机,存在着生产效率偏低、劳动强度较大,在其耕作过程中容易出现少耕、漏耕或伤树、耕作效果不佳等问题[6],须要人力进行2次补耕,已经不能适应大面积种植的新疆果园[7-8]。

针对上述问题,为了实现株间和行间一次性除草作业,提高机械除草作业效率,设计一种果园自动化除草机械,能实现精确旋转避让除草,对避让系统进行运动仿真分析,通过对结果的分析可以验证设计的合理性,为后续的设计与研究提供理论依据和参考。

1 果园耕耘避让系统

1.1 整机结构

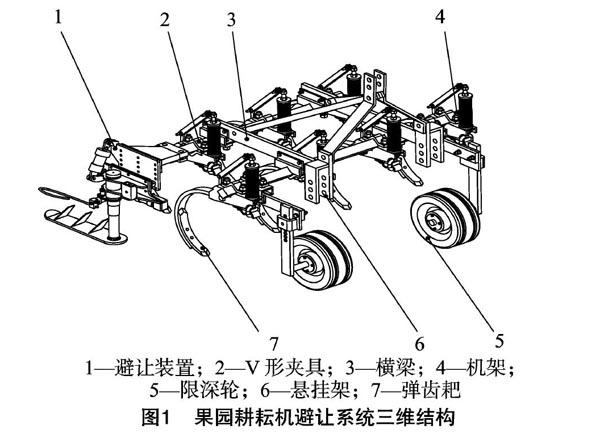

整机是由耕耘装置与避让装置2个部分组成。耕耘设备主要由悬挂架、机架、弹齿耙与限深轮等组成。其利用两组相互错位的弹齿耙进行行间耕作,可达到最大面积的除草与疏松土壤;避让装置由调节板、液压缸、刀轴与除草刀具等组成,通过可旋转的刀具在果树株间内伸入或伸出,达到株间除草与避让果树或障碍物的目的,果园耕耘机避让系统结构见图1。

1.2 工作原理

果园耕耘机避让系统由拖拉机的牵引力提供耕作动力;由2组错开的弹齿耙进行耕作,可保证耕作效率;由三点悬挂装置与限深轮共同作用调节行间耕作深度。拖拉机牵引力为避让装置提供前进动力,液压系统为避让装置提供旋转动力。果园耕耘机避让系统在前进作业时,当机械触碰杆未碰到障碍物时,刀具进行无障碍的宽幅作业;当碰到障碍物时,机械触碰杆受力弯曲并绕刀轴转动,作用于压力控制阀,液压系统驱动液压缸快速动作,避让执行机构执行,使刀具绕着刀轴的向后旋转,改变刀具的工作路径,在旋转避让的同时,机械触碰杆会持续受力,并使刀具持续旋转;当刀具旋转到一定位置时,机械触碰杆与障碍物分离,压力控制阀关闭,液压缸动作,使刀具迅速复位,恢复到正常除草工作位置,且复位速度大于避让速度,刀具进行除草作业时液压缸为保压状态,以此为周期循环作业[9]。避让装置不需要额外的动力输入,能够有效节能与提高工作效率。工作原理见图2。

1.3 刀具运动轨迹的参数分析

果园耕耘机避让系统采用拖拉机作为系统的动力,而作业速度与除草质量紧密相关, 耕作质量随前进速度的增加而

逐渐降低,所以机具的前进速度不能过快,但是速度过慢又会造成机具功率的浪费,经济效益差,因此耕作速度的选定应根据国家标准以及实际工作环境,确定机具的前进速度为 0.55~1.39 m/s。

刀具端点旋转的切线速度为

vt=l+d+ss·vm。(1)

式中:vt为刀具端点的线速度,m/s;vm为机具的前进速度,m/s;l为安全距离,cm;d为果树直径,cm;s为刀具长度,s=50 cm;果树直径d取1.6 cm,将安全距离l、机具前进速度vm与刀具长度s带入式(1)中可计算得vt=0.56~1.71 m/s。

以除草刀具为研究对象,建立直角坐标系;以拖拉机前进的方向为y轴,除草刀具正常工作时指向的方向为x轴(图3),则有:

x=Rcosωty=vmt-Rsinωt。(2)

式中:vm为耕耘机避让系统前进速度,m/s;R为除草刀具的长度,mm;ω为除草刀具的旋转速度,rad/s;ωt为除草刀具的转角,rad。

刀具端点的旋转速度与拖拉机前进的速度之比定义为果园耕耘机避让装置的侧旋转速比[11]:

λ=vrvm=Rωvm。(3)

由式(2)、(3)可得运动轨迹方程:

由式(4)可知,果园耕耘机避让系统的运动轨迹与刀具的长度、转速以及机具的前进速度有关。侧旋转速比决定避让装置的运动轨迹、耕作效率以及漏耕率与伤树率,所以适当的侧旋转速比对避让装置耕作具有重大的作用。

2 关键零部件设计

2.1 避让装置执行机构的设计

在除草作业中刀具承受较大的冲击力;避让时要求系统能迅速响应,具有较大的力与转矩;而在果园作业过程中,执行动作频率较高;为适应不同果园的作业,其耕作速度不同,执行元件的速度也随之变化。而液压传动具有承载能力大、易于获得很大的力和转矩、易实现无级调速、便于实现自动化等优点,可满足本装置的设计要求,因此采用液压传动作为避让装置的动力,通过调节液压系统中压力、流量和方向来实现避让动作。

执行机构是避让装置的运动核心,可直接影响除草效果。已知执行元件为液压缸,执行机构满足预定的运动规律要求,设计避让装置的执行机构为带摆动油缸的四连杆机构[12](图4)。

根据避让装置的运动原理和执行动作,确定带摆动油缸的四连杆机构执行机构的基本参数;本研究根据给定角β、转动性系数ξ以及摇杆OB的值绘制出机构的运动图,根据刀具的运动方式选择以吊环固定方式的单级油缸,通过使用图解分析法找到摇杆运动的2个极限位置Smax与Smin,确定活塞杆的运动行程,选用液压缸型号。

由刀具的工作状态可得摆动杆OB的摆动范围为 0~90°,根据避让装置的结构,可知参数转动性W系数ξ=OB/OC=0.274,lOB=8.6 cm,lOC=31.4 cm。

考虑到当OB与OC成1条直线(α=0°或180°)时,机构将被卡住,因此最小允许角α=20°~35°。

为了避免机构卡死,方便机构动作的执行,将启动角选用为∠BOC=20°,通过余弦计算公式计算Smax与Smin。

Smax2=IOB22+IOC2-IOB2·IOC·cosβ2;(5)

Smin2=IOB12+IOC2-IOB1·IOC·cosβ1。(6)

由式(5)、(6)解得Smax=33.9 cm;Smin=28.4 cm。液压油缸的形成Smax-Smin=5.5 cm。查阅资料,预选用液压缸型号为UYWE11 50×80。

2.2 液压缸铰接板的设计

液压缸铰接板作为带摆动油缸的四连杆执行机构中的摇杆,同时也是刀轴转动的驱动元件。它是避让装置的核心零部件之一。将其设计成板类零件,能够更好地与刀轴相互配合,有效地降低运动不平稳,零件能够满足执行机构的运动强度,重要的是这个结构能够按照执行机构的工作要求驱动刀轴旋转,满足以下设计要求:(1)满足执行机构中摇杆的基本尺寸,刀轴轴心与液压缸铰接点的距离l=8.6 cm;(2)铰接点液压缸与刀轴的轴心不在同一条水平线上,且呈现45°夹角;(3)液压缸铰接板与刀轴通过键相互配合,结构简单可靠并能够实现机构动作;(4)方便拆卸与维修,容易更换(图5)。

2.3 转动控制板的设计

转动控制板是避让装置信号输入的执行部件,机械触碰杆与零件通过螺栓固定在转动控制板上,机械触碰杆与转动控制板无相对运动,当触碰杆受到外力作用时,会随转动控制板一同绕刀轴旋转,并作用在液压控制阀上,使避让信号输入。其设计应满足以下条件:(1)结構简单可靠,易拆卸,可实现转动;(2)转动阻力小,可正反转;(3)使机械触碰杆等信号输入零件方便安装拆卸;(4)与铰接板相互接触但不干扰(图6)。

3 仿真分析

3.1 虚拟样机的建立

采用SolidWorks软件建立果园避让系统的三维模型,通过Adams与SolidWorks专用的几何数据转换Parasolid接口来完成模型的转换。为便于Adams的仿真和分析, 忽略次要因素,对仿真模型进行简化,把不影响仿真效果的固定机架及螺栓等去除[13]。以刀具的旋转中心为坐标原点,刀具工作位置的指向为x轴方向,铅垂向上为y轴方向,前进方向为z轴方向。根据避让装置的实际工作过程,以及各构件之间的相对运动关系,对整个装置的零部件添加约束条件和驱动力,如图7所示。虚拟样机建立完毕后,为后期仿真做准备,进行模型校验,显示正确信息。刀具是避让装置运动的核心,本研究通过刀具的运动轨迹对装置的运动进行计算与分析,选取刀具的端点并创建标记点为Marker_70。

3.2 仿真结果分析

在完成对避让装置模型约束条件、运动副、驱动力及模型校验后,设定基本的参数信息。本研究采用基本式控制方式进行仿真,仿真的类型为default(默认),仿真时间为5 s,仿真步数为1 000步。在仿真过程中,按照果园耕耘机实际的工作要求,选定拖拉机前进的速度为1 m/s,果树株距为2 m,且假设每个果树之间为等距,系统响应的时间忽略不计,通过分析刀具标记点Marker-70的2个工作周期的运动曲线来阐述避让装置的运动情况。

由图8可知,4个特殊点A、B、C、D位置,A-B阶段为刀具正常除草作业的工作路径,此时刀具在果树株间跟随着拖拉机做匀速直线运动;B-C阶段为刀具避让果树的工作路径,刀具绕着刀轴顺时针旋转进行避让;C-D阶段为刀具进行复位的工作路径,刀具旋转回到原来的工作位置上,进行下一周期的除草作业;刀具依次往复循环动作,刀具的工作周期,取决于实际果树的株距与作业速度。作业速度为1 m/s时,刀具完成一个避让复位的时间为0.54 s,响应时间短,且由曲线可知避让距离大于果树直径,能够满足实际工作的要求。

由图9可知,刀具3个工作状态的速度变化情况,可看出避让、复位动作的速度曲线大致符合正余弦函数曲线,执行过程为先加速后减速,要求碰到果树能及时避开果树,且达到不伤果树的效果;符合设计要求;由图像的函数幅值来看可满足复位速度大于避让速度,且用时短,可保证除草的工作质量,能够在让树后迅速地恢复到工作位置,避免出现漏耕现象,使除草效果达到最优化。

由图10可知,刀具在避让动作开始于复位动作结束时具有较大的惯性力,对系统具有较大的冲击力,对除草质量有一定的影响。

4 结论

本研究设计了一种适合新疆果园行间、株间一体化的自动避让除草机械,探讨了除草机避让与除草的工作原理,建立了数学模型,分析计算了除草刀具运动的相关参数。通过对装置的避让原理进行分析,建立了避让执行机构的模型,对其2个极限位置进行分析计算,确定了液压缸的行程,初步对执行元件液压缸进行参数的选型。基于Adams软件对避让装置进行了运动仿真,对刀具标记点的运动轨迹与速度进行了分析,通过仿真得到了侧旋转速比为λ=0.754时能够得到理想的运动轨迹;当侧旋转速比不变,前进速度提高到 1.1 m/s 时,伤树率明显增大,降低了除草刀具利用率,增加了除草阻力。通过运动仿真,检验了避让装置在果树株距为2 m时能够满足避让与除草的要求。

参考文献:

[1]中华人民共和国统计局.中国统计年鉴(2015)[M]. 北京:中国统计出版社,2016.

[2]汪懋华. 中国农业机械化发展战略研究[M]. 北京:中国农业出版社,2008.

[3]Asl J H,Singh S . Optimization and evaluation of rotary tiller blades:computer solution of mathematical relations[J]. Soil & Tillage Research,2009,106(1):1-7.

[4]Zeki[KG-*5]c[DD(-1*2][HT6]′ V,Rodi[KG-*5]c[DD(-1*2][HT6]′ V,Jovanovi[KG-*5]c[DD(-1*2][HT6]′ M. Potentials and economic viability of small grain residue use as a source of energy in Serbia[J]. Biomass and bioenergy,2010,34(12):1789-1795.

[5]Fumagalli M,Acutis M,Mazzetto F,et al. An analysis of agricultural sustainability of cropping systems in arable and dairy farms in an intensively cultivated plain[J]. European Journal of Agronomy,2011,34(2):71-82.

[6]萬 畅,李文春,毕新胜,等. 浅谈国内果园旋耕机存在的问题和解决思路[J]. 新疆农机化,2013(5):15-17.[HJ1.9mm]

[7]李 倩,宋月鹏,高东升,等. 我国果园管理机械发展现状及趋势[J]. 农业装备与车辆工程,2012(2):1-3.

[8]常有宏,吕晓兰,蔺 经,等. 我国果园机械化现状与发展思路[J]. 中国农机化学报,2013,11(6):21-26.

[9]张 斌,张宏文,肖宇星,等. 果园株间除草机的设计[J]. 农机化研究,2018,40(1):63-67.

[10]中国农业机械化科学研究院.农业机械设计手册[M]. 北京:中国农业科学技术出版社,2007.

[12]Давыденко B A,张 展. 按照给定的液压缸参数确定带摆动滑杆的四连杆机构参数[J]. 起重运输机械,1976(5):48-51.

[13]马 强,陈 志,张小超,等. 基于Adams的果树采摘机械臂的运动仿真分析[J]. 农机化研究,2013(5):37-40.