几种典型复合材料板振动特性综合对比分析及设计规律研究

2019-08-19刘建良梅志远唐宇航张焱冰张建设

刘建良, 梅志远, 唐宇航, 张焱冰, 张建设

(1. 海军工程大学 舰船与海洋学院, 武汉 430033; 2. 中国人民解放军92578部队, 北京 100161;3. 武汉海威船舶与海洋工程科技有限公司, 武汉 430033)

复合材料具有高强度/质量比和耐腐蚀性,与金属材料相比,还具备优异的可设计性,这种可设计性不仅仅体现在复合材料结构刚度/强度特性与纤维及树脂种类的选型、角度铺层设计等方面,更大的优势在复合材料与其他高分子类的功能材料(如浮力材料、吸声材料、透声材料以及柔性橡胶等)具有更加优异的匹配特性,在功能型复合结构构建和优化设计等方面具有得天独厚的优势。

近年来复合材料结构振动特性研究也显示出极为重要的实际意义,受到从事研究和开发的科技工作者的关注和重视[1-3]。玻纤增强复合材料(以下简称玻璃钢)是复合材料的先导材料,广泛应用于管罐制品、船舶游艇、桥梁等领域[4-6]。但在实际使用中发现舰艇玻璃钢上层建筑在航行时受到风浪载荷以及传递振动作用后,相比传统钢质上层建筑振动明显,舒适性差,不利于舰艇隐身性和自身功能性的需求。工程界普遍采用的减振措施是表面阻尼处理[7]和表面贴敷柔性覆盖层[8],但在抑制振动的同时,壳板的总厚度和总重量也大幅度提高,另外黏弹性阻尼材料的剪切模量和损耗因子随外部环境(温度和频率等)变化较大,从而限制了应用范围,在一些构件上不宜采用。因此为降低振动,设计开发新型船用复合材料板作为传统玻璃钢备选方案具有十分重要的研究意义和应用价值。

目前纤维增强材料正朝着混杂,超混杂以及夹层方向发展。混杂复合材料一般具有单一复合材料所不具备的良好性能,而且对生产工艺要求不高,现有水平即可满足。此外夹层结构材料近年来在航空航天等领域研究和应用较多[9-11],可为船用材料设计应用提供参考。通常夹层结构材料的强度要高于单独的面板或芯材刚/强度,且合理地选芯材和面板,可以有效降低单位体积成本[12]。本文提出了碳/玻混杂、橡胶格栅夹层、浮力材料格栅夹层3种典型船用复合材料板方案,采用试验与软件模拟相结合对振动特性问题进行综合分析,互为印证,可为今后复合材料板结构选型工作提供参考依据。

1 复合材料板振动仿真及参数规律分析

1.1 复合材料板仿真模型与评价方法

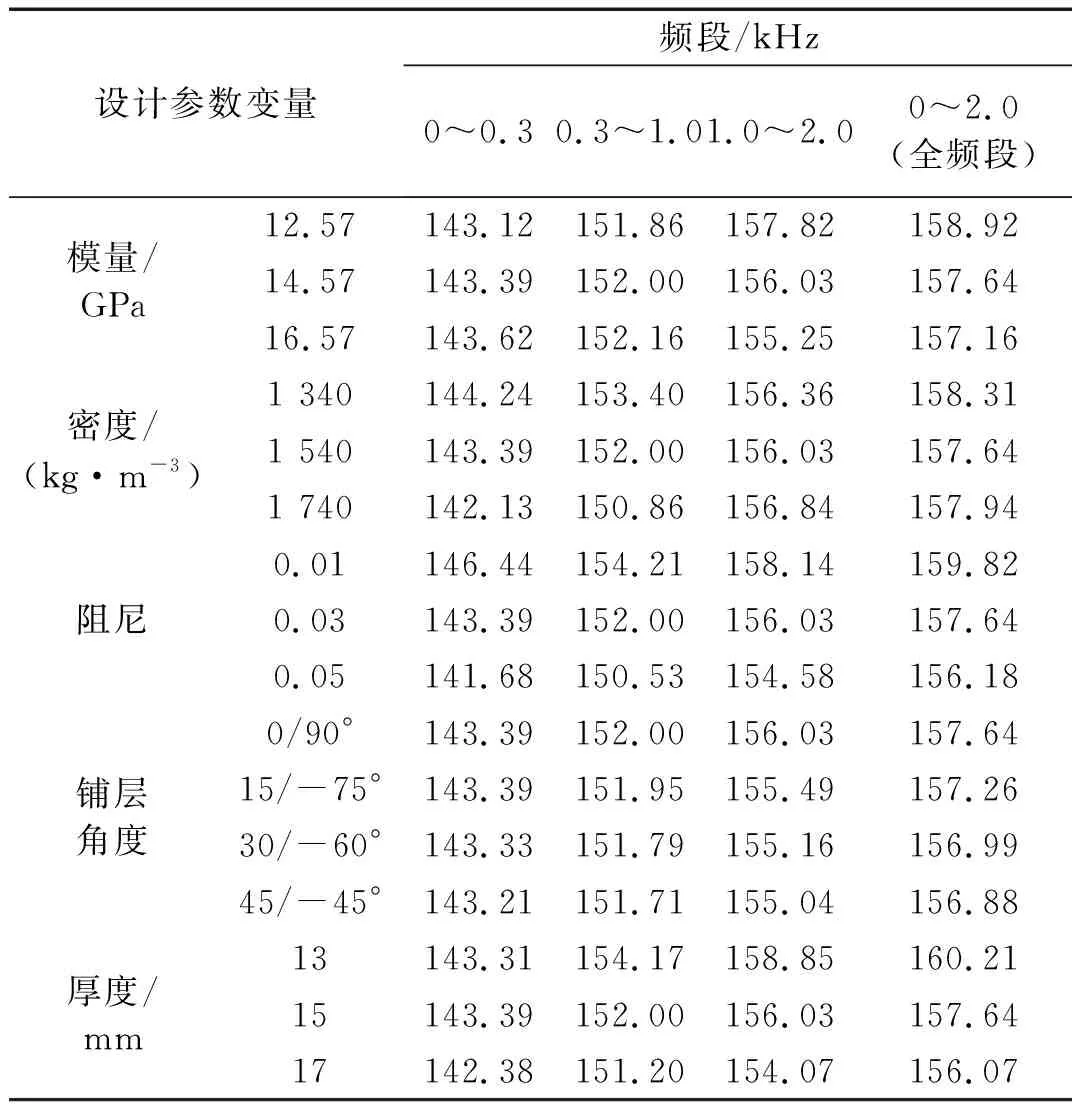

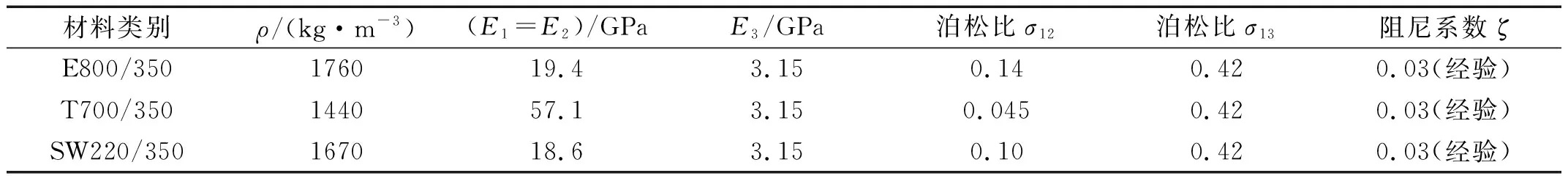

设复合材料板长a=600 mm,宽b=600 mm,厚h=15 mm,以SW220/3201手糊玻璃钢板为模型基础,密度ρ、模量E11、剪切模量G12、阻尼系数ζ、泊松比ν12以及铺层角度参数,如表2所示。

表1 纤维增强复合材料参数

利用LMS Virtural.lab商用软件中声振有限元分析模块对复合材料固有频率和响应加速度进行仿真,边界条件设为固定支持,网格尺寸为10。至于动态响仿真,在平板中心作用一幅值1 N的法向点激励,频率为100 Hz,拾振点为背侧均匀分布的9点,位置如图1所示。计算频率范围为0~2 000 Hz,步长5 Hz,共400步,采用直接振动响应分析步计。振动响应评价采用平均振动加速度级曲线以及振动加速度总级进行衡量平均振动加速度级[13]:

(1)

式中:n为测点总数;Li为第i个测点的振动加速度级曲线,dB;振动加速度基准值:a0=10-6m/s2。测点振动加速度总级:

(2)

式中:m为测试频段内的频率点总数;Lj为测点第j个频率点的振动加速度级,dB;若已进行了测点平均处理,Lj则代表平均振动加速度级。

图1 激振点与拾振点示意图

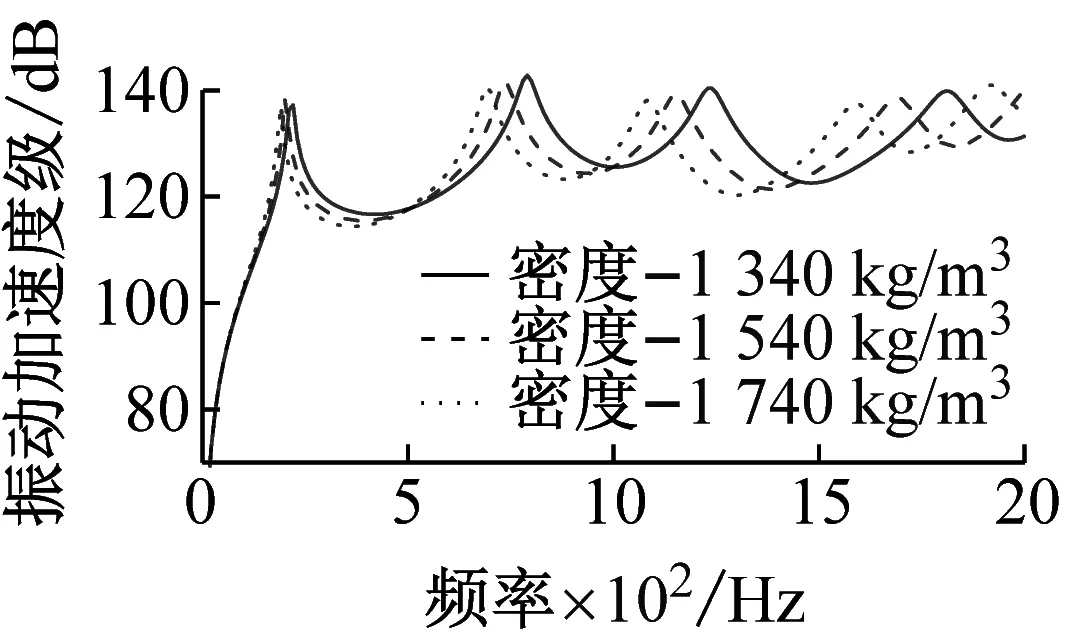

1.2 可设计参数对振动特性影响规律分析

为探究各设计参数对复合材料板振动特性影响规律,采取控制变量,分别改变层合板的模量E11、密度ρ、阻尼ζ、厚度h以及铺层角度进行数值仿真,固有频率结果如表2所示,振动加速度响应结果如图2以及表3所示。频段按照低频0~300 Hz、中频300~1 000 Hz和高频1 000 Hz以上进行划分。

表2 不同设计参数变量下板固有频率/Hz

(a) 不同弹性模量平均振动加速度级对比

(b) 不同阻尼平均振动加速度级对比

(c) 不同厚度平均振动加速度级对比

(d) 不同密度平均振动加速度级对比

(e) 不同铺层角度平均振动加速度级对比

图2 平均加振动速度级对比

Fig.2 Contrast of average vibration acceleration level

表3 不同设计参数变量下板加速度总级/dB

从仿真结果可以看出,模量和厚度的增加导致复合材料板各阶固有频率提高,且在高频段更为明显,同时也会使板在受到外部激励时振级整体水平下降;阻尼增加不会改变固有频率,但会降低板共振峰值大小,随着频率升高,阻尼的抑振效果也越来越明显;密度增加使得固有频率降低,振级峰值水平略有降低,但全频段内振动抑制不明显;铺层角度变化对固有频率的影响相对复杂一些,前8阶模态除3阶和7(8)阶外,固有频率随着纤维与主轴方向夹角的增大而增大,而在3阶和7(8)阶逐渐减小,呈现周期性变化,振动响应方面对共振峰值基本没影响,相反在反共振区对谷值影响较大,呈现出交替变化的规律,全频段内总振级仍保持基本相当。

复合材料板密度和厚度影响结构整体质量,结构刚度大小取决于材料的厚度和模量等,而对于正交各向异性材料来说,单层材料的主方向与层合板坐标不一致时,可通过应力、应变转轴公式求得材料的刚度矩阵的转换矩阵,所以铺层角度的变化实质是改变层复合材料板的结构刚度,但改变量较小。仿真结果显示,通过增大材料密度来降低振动响应水平效果不明显,而增加厚度、模量和阻尼可有效降低振动响应,即增大弯曲刚度和阻尼。

2 典型复合材料板振动特性试验对比

2.1 典型复合材料板方案

玻璃钢板作为原始方案,结构形式如图3(a)所示。碳纤维的抗拉强度和弹性模量较高,但其延伸率较低,抗冲击性能和断裂韧性较差,价格较高;而玻璃纤维的抗拉强度和弹性模量虽然相对较低,但其延伸率较高,价格低廉[14]。考虑到成本以及工艺等问题,可将碳纤维与玻璃纤维混杂使用,使二者优势互补,得到综合性能优异的混杂复合材料[15-16]。碳/玻混杂板采用E800、SW220玻纤和T700碳纤夹层混杂,基体为350环氧树脂,碳/玻混杂比为1.31,模型如图3(b)所示。铺层方式如下所述:

{±45S/[0T/90T]7/[±45S]2/(0E/90E)3}S

式中:下标符号规定:E—E800多轴向织物、S—SW220四枚缎纹织物、T—T700单向纤维织物。

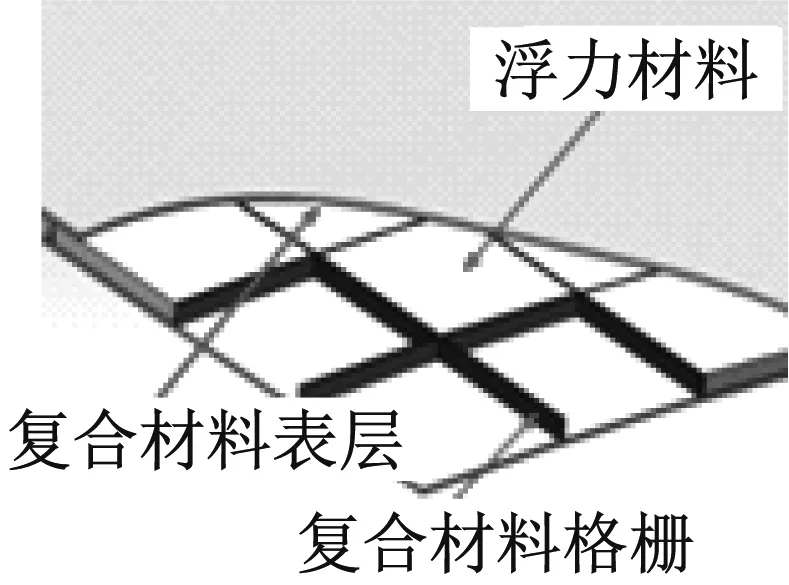

通过对夹层结构进行优化设计,使其具有重量轻,削弱噪音与振动,抗疲劳,阻燃,抗冲击等优点[17-18]。本文提出了两型夹层结构方案,板总厚度20 mm,表层面板厚5 mm,采用碳/玻混杂复合材料,夹层内部增设

表4 复合材料性能参数表

了格栅结构,格栅厚2 mm,采用碳纤维增强树脂基复合材料,芯材分别选用浮力材料和橡胶,结构模型如图3(c)、(d)所示。浮力材料是现阶段船用材料领域应用较多的高分子材料,密度小,模量高,采用浮力材料作为格栅夹层板芯材可提高其弯曲刚度,进而达到抑振目的。而橡胶格栅板选择橡胶作为其芯材的原因在于橡胶具有高阻尼特性,可增大板结构整体的阻尼水平抑制振动响应。芯材力学性能如表5所示,浮力材料与橡胶模量差距大,且浮力材料止裂性差,格栅一方面可以控制冲击载荷作用下浮力材料裂纹扩展,另一方面可以增强橡胶夹层板的弯曲刚度。

表5 芯材性能参数表

表6 典型复合材料板参数

(a) 玻璃钢板

(b) 碳玻混杂板

(c) 橡胶格栅夹层板

(d) 浮力材料格栅夹层板

图3 各型板结构示意图

Fig.3 Schematic diagram of different panels

2.2 试验概况

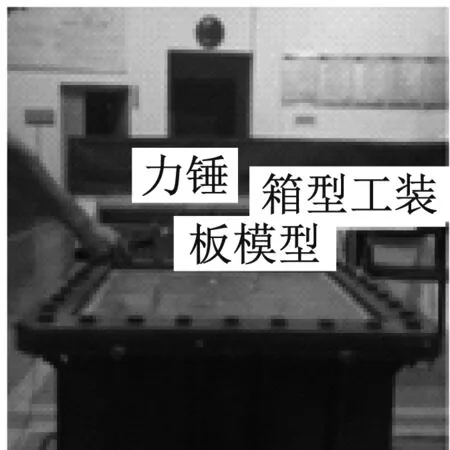

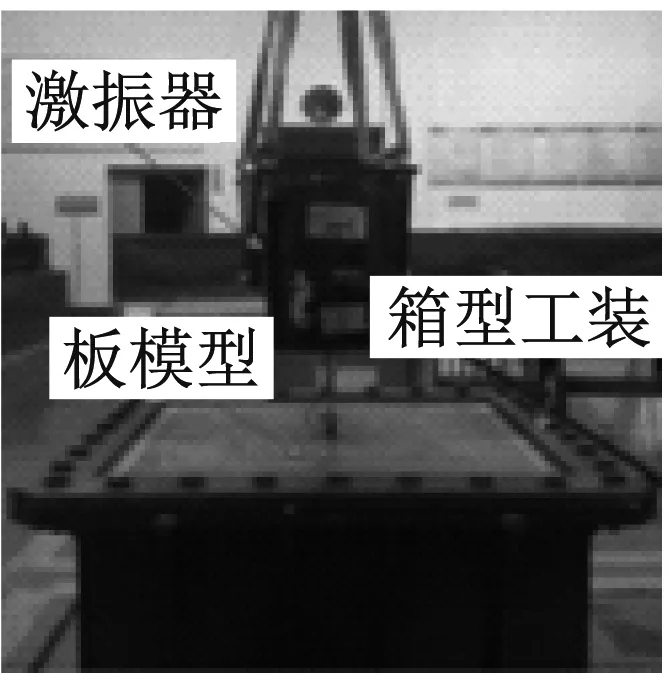

试验对象为上述四型复合材料板,为满足固定支承边界条件,制作了箱型工装,如图4所示。箱型工装重197 kg,为消除工装晃动带来的影响,用螺栓将工装底座与地面紧固连接。

试验内容包括模态试验和动态响应试验两部分。模态试验目的是得到各型板的阻尼以及推算出大致的刚度范围,采用锤击加载,加载点为模型上标注的121个激振点,位置如图5所示,拾振点为背侧板格中心。而动态响应试验则是为了测得各型板的频响特性,采用激振器激励,激励信号为白噪声,测试频段为0~2 000 Hz,激振点与拾振点同仿真计算一致。试验状态,如图6所示。

图5 试验激振点位置

测试系统由贴敷于壳板表面的加速度传感器,多态采集器,力锤(激振器、信号放大器)以及计算机等组成。对于模态试验,力锤的力信号直接传输给多态采集器。而对于动响应试验,激振器与信号放大器相连,由计算机控制产生激励力。加速度传感器与多态采集器由信号传输电缆连接起来,并经由多态采集器将测试信号传输到计算机中,通过采集软件对获得的测试信号进行分析处理得到板表面振动频响函数,测量系统,如图7所示。

(a) 模态试验

(b) 动态响应试验

图6 试验状态图

Fig.6 Test condition for the test

(a) 模态试验系统框图(b) 动响应试验系统框图

图7 测试系统图

Fig.7 Block diagram of test system

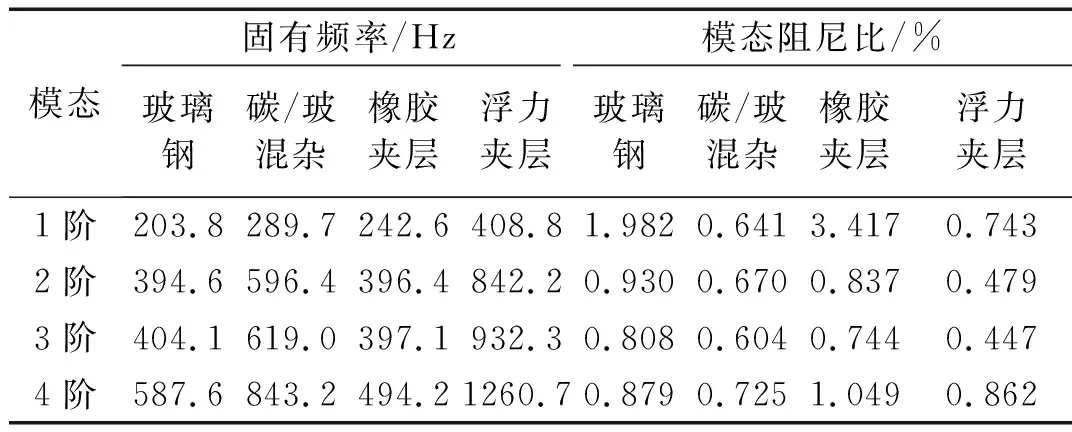

2.3 各型板固有模态试验结果

由于篇幅有限,文中只列出了前4阶的模态信息。试验测得的各型板的前4阶固有频率及模态阻尼比,如表7所示。

表7 各型板固有频率与模态阻尼比

结果表明:各型板前4阶固有频率大小关系为:浮力材料格栅夹层>碳/玻混杂>橡胶格栅夹层>玻璃钢;而至于模态阻尼方面,综合前四阶模态阻尼比,橡胶格栅夹层>玻璃钢>碳/玻混杂>浮力材料格栅夹层,橡胶格栅夹层板的模态阻尼比最高,浮力材料格栅夹层板模态阻尼比最低,与碳/玻混杂板相当。

2.4 各型板动态响应试验结果

各型板动态响应结果对比,如图8以及表8所示。

图8 平均振动加速度级对比

频段/kHz玻璃钢碳/玻混杂浮力夹层橡胶夹层0~0.3150.36 147.61 129.17 134.18 0.3~1.0162.40 149.53 145.89 156.30 1.0~2.0164.90 163.96 152.74 157.03 0~2.0(全频段)166.93 164.21 153.57 159.70

试验结果表明:在相同激励作用下,各型板在0~2 000 Hz频段内的总振级由高到低顺序为:玻璃钢板>碳/玻混杂板>橡胶格栅夹层板>浮力材料格栅夹层板;浮力材料格栅夹层板振动响应最小,尤其在中低频段内,但在超高频段内(>2 000 Hz)响应水平有超过橡胶格栅夹层板的趋势。

2.5 试验与仿真结果对比

玻璃钢板固有频率试验值与仿真值的对比结果如表9所示。从表中可以看出模态的仿真值和试验值吻合结果较好,最大差值出现在第2阶模态,差值为13.48 Hz,最大相对误差值(百分比)出现在第1阶模态,相对误差为2.33%。

表9 固有频率试验值和仿真值

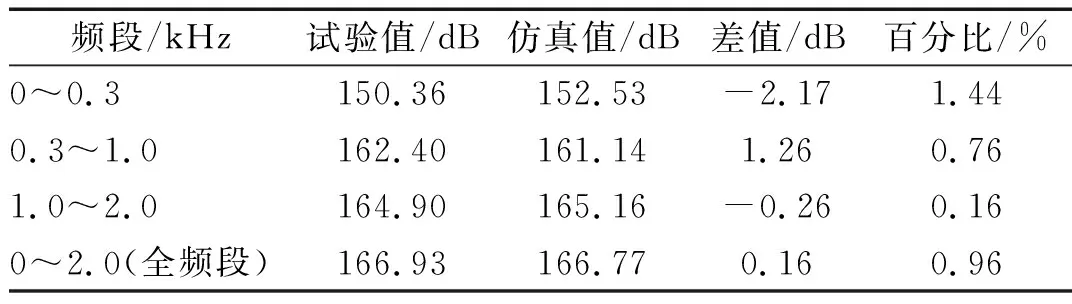

平均振动加速度级试验结果与仿真结果对比如图9所示。试验测得和仿真计算出的平均振级曲线整体的变化趋势一致,幅值所对应的频率也基本相同,仿真值比实验值略高,可能是受到试验采集频率以及工装的影响;表10给出了各频段总振级,由于试验和仿真采样频率点数不同,故采取插值法进行换算。对比发现在低频段内误差较大,相对误差为1.44%,而随着频段的升高,差值减小,在0~2 000 Hz全频段内相对误差仅为0.96%。

总体来看,固有频率和平均振动加速度级曲线的试验结果皆与仿真结果吻合较好,仿真计算可以反映出真实的试验规律,同时也验证了试验的可靠性。

图9 玻璃钢板平均振动加速度级对比

频段/kHz试验值/dB仿真值/dB差值/dB百分比/%0~0.3150.36 152.53 -2.171.440.3~1.0162.40 161.14 1.260.761.0~2.0164.90 165.16 -0.260.160~2.0(全频段)166.93 166.77 0.160.96

3 试验结果分析

3.1 复合材料板相对刚度推算

刚度是影响结构振动的重要因素,但试验中未对各型板刚度进行测试。为减少工作量,通过固有频率近似推算出各型板的刚度,根据频率方程

K-ω2M=0

(3)

则刚度之比为

(4)

式中:K为刚度;ω为固有频率;M为质量。

若以玻璃钢板的刚度和质量为基准量,则其它复合材料板的相对刚度和相对质量,如表11所示。

表11 各型板相对刚度和相对质量

3.2 混杂/单一纤维复合材料板结果对比分析

碳/玻混杂板与玻璃钢板两者质量比为1.04,基本相当,但由于碳/玻混杂壳板的刚度约为玻璃钢壳板的2倍左右,故碳/玻混杂板的各阶固有频率较玻璃钢板普遍高1.4倍~1.5倍。

振动响应方面,碳/玻混杂板振动加速度总级低于玻璃钢板,尤其在中频段内,差异明显,两者相差约13 dB。虽然碳/玻混杂板阻尼较小,但一方面碳玻混杂板刚度较大,抑制了振动响应,这与仿真规律相一致;另一方面碳/玻混杂板刚度质量比较大,在中频(300~1 000 Hz)范围不存在共振峰而玻璃钢板存在明显的共振峰,致使碳/玻混杂板在该频段内振动加速度总级相比玻璃钢板大幅度降低。然而在共频段范围内,两者振动响应水平想接近,主要是由于玻璃钢板阻尼较大,阻尼效应对振动响应的抑制程度在高频段内更加明显。

由上所述,混杂纤维增强复合材料板无论在刚度方面还是在振动响应抑制方面都要优于单一纤维增强复合材料板。同厚度的碳玻混杂板和玻璃钢板,两者质量基本相同,但碳玻混杂板刚度是玻璃钢板的2倍,且在全频段内(0~2 000 Hz)振动响应低约2.7 dB,而且适当增大碳/玻混杂比可进一步增大板的刚度,减振效果更佳,可以考虑日后作为玻璃钢的升级产品。

3.3 格栅夹层复合材料板结果对比分析

浮力材料格栅夹层板与橡胶格栅夹层板属于格栅夹层板,两者质量比为0.77,刚度比为2.2,阻尼比为0.42。综合对比试验结果,可以看出浮力材料格栅夹层板的固有频率是橡胶格栅夹层板的2倍左右,两者的模态阻尼比也相差较大,首阶模态阻尼比相差近4倍。同时,浮力材料格栅夹层板振动响应随频率的升高而增大,而橡胶格栅夹层板振动响应随频率的升高略有提升但很快趋于平稳。相比于橡胶格栅夹层板,浮力材料在全频段内对抑制振动都有很好的效果。

若忽略阻尼影响,浮力材料格栅夹层板与橡胶格栅夹层板在振动抑制方面的差异则会更加明显,夹层板局部有限元运动方程可以写为

(5)

式中:上下标1和2分别表示上下面板的自由度;K11和K22分别表示上下面板1和2对应的自由度的刚度系数,而K12则为上下面板的耦合刚度系数;质量矩阵也具有同样意义;F(1)和F(2)分别为作用在上下面板上的等效节点力。

则其频率方程就可写成:

(6)

忽略面板夹层板自身耦合刚度的影响,上下面板耦合刚度(质量)系数K12(M12)由芯材刚度(质量)和面板刚度(质量)决定,而两型板上下面板相同,芯材不同,所以上下面板耦合刚度(质量)系数K12(M12)的差异取决于芯材的刚度(质量)。浮力材料格栅芯材与格栅的刚度相差不大,基本可认为整个夹芯层是均质的,而橡胶芯材相比格栅刚度要小得多,使得上下面板耦合刚度(质量)系数K12(M12)在格栅区域和橡胶夹层区域相差较大,进而在高频段内模态密集度大,振动响应曲线出现多个峰值增大了结构总体的振动总级。浮力芯材质量小于橡胶芯材而刚度大于橡胶芯材,全频段内浮力材料格栅夹层板振动响应都要比橡胶格栅夹层板低,可见芯材的刚度效应起了主要作用。

若考虑阻尼影响,浮力材料格栅夹层板在全频段内模态阻尼基本相当,而橡胶格栅夹层板模态阻尼比在低频段内较高,中高频段较低,所以在低频段内两者阻尼相差大,总振级相差较小,在中频段内阻尼相差较小,总振级相差大,而随着频率的升高阻尼对振动响应的抑制更加明显导致载高频段内总振级相差较小。

格栅夹层结构同层合结构一样,降低振动响应有效措施是增大结构整体的刚度和阻尼,而芯材的力学性能起着至关重要的影响,因此为降低振动响应,在格栅夹层板芯材选型时,格栅刚度应接近格栅刚度,避免在较高频段内模态密集出现较多峰值点,同时阻尼也要大。

3.4 混杂/格栅夹层复合材料板结果对比分析

碳/玻混杂板与橡胶格栅夹层板的相对刚度分别为2.11和2.18,较为接近。两者在固有特性方面,碳/玻混杂板固有频率大于橡胶格栅夹层板,但并不完全是橡胶格栅夹层板的质量大的缘故,同时也是由于其格栅单元的组合使得模态密集度高,使得测试所得前4阶固有频率仍未超过500 Hz。振动响应方面,橡胶格栅夹层板在中高频段内总振级变化趋势平缓,相比碳/玻混杂板对振动抑制效果更好,尤其在低频段和高频段内,主要是由于橡胶格栅夹层板质量大,低频段内模态阻尼比大,峰值低;高频段内阻尼虽有所降低,但阻尼响应更加显著。在中频段,橡胶格栅夹层板因为模态密度高,出现较多的共振峰,使得加速度总振级高于碳/玻混杂板。

浮力材料格栅夹层板与碳/玻混杂板相对阻尼分别为0.55和0.57,基本相当,而两者的刚度比约为2.3,重量比约为1.1,使得浮力材料格栅夹层板固有频率是碳/玻混杂板的2倍,平均振级较低,特别在低频段和高频段,总振级分别较碳/玻混杂板低18 dB和11 dB,一方面浮力材料格栅夹层板刚度大,降低振动响应,另一方面刚度质量比大,固有频率值高,高频段内共振峰较少。然而在中频段内相比碳/玻混杂板减振效果不明显,但相比于其它板已具有优越的抑振性能。

从以上分析结果来看,格栅夹层结构复合材料板的振动响应水平低于层合结构复合材料板,具有较好的振动抑制效果,而无论对于何种形式的复合材料板,其振动特性主要取决于整体的刚度、阻尼和质量。3种板方案中,碳/玻混杂板厚15 mm,橡胶格栅板与浮力材料格栅板厚20 mm,为进一步更准确的对比层合结构和格栅夹层结构振动特性的差异性,对等厚度的碳/玻混杂板、橡胶格栅夹层板和浮力材料格栅夹层板进行分析。宏观上,碳/玻混杂板刚度系数计算可按照均质板刚度系数公式

(7)

式中:E为碳/玻混杂板等效弹性模量;ν为等效泊松系数;h为板厚度。

对于复合材料来说,ν2远小于1,可忽略不计,按照15 mm厚碳/玻混杂板的组分构成比例及铺层顺序,保持板结构总体的等效弹性模量的不变,由式(7)可以推算出20 mm厚碳/玻混杂板的相关参数,如表12所示。

表12 各型板相对刚度和相对质量

从表12中可以看出,20 mm等厚度的碳/玻混杂板和浮力材料夹层板的刚度十分接近,阻尼也相当,但碳/玻混杂板略重,因此在振动响应方面,0~2 000 Hz频率范围内碳/玻混杂板振动加速度级略低于浮力材料格栅夹层板,进而低于橡胶格栅板。

4 结 论

本文在现有手糊玻璃钢板的基础上,提出了碳/玻混杂、浮力材料夹层、橡胶格栅夹层3种典型船用复合材料板方案,采用试验与软件模拟相结合的方法对振动特性问题进行综合分析,最终得到以下结论:

(1) 混杂纤维增强复合材料层合板振动特性优于单一纤维增强复合材料板,15 mm等厚度的碳/玻混杂板与玻璃钢板质量相当,但刚度是玻璃钢板的2倍,振动响应较低,在中频段(300~1 000 Hz)内尤为显著。

(2) 格栅夹层复合材料板的振动特性主要取决于芯材的力学性能,浮力材料格栅夹层板在测试频率范围内对振动抑制效果最优,但从频响曲线趋势来看,橡胶格栅夹层板板对更高频率范围内(>2 000 Hz)的振动抑制效果要优于浮力材料格栅夹层板,所以格栅夹层板应选用高阻尼、刚度接近格栅刚度的芯材。

(3) 3种复合材料板方案中,格栅夹层板方案整体上振动抑制特性优于层合板方案,但经过推算,20 mm等厚度厚的碳/玻混杂板和浮力材料格栅夹层板,刚度和阻尼相当,碳/玻混杂板质量偏大,故其振动响应会略低。

因此,船用复合材料板结构选型时,为达到减振降噪目的,可根据工作频段范围、结构承载情况、质量以及加工成本等方面需求从上述几种典型复合材料板方案中合理地选择。