切顶卸压在预防巷道变形中的应用

2019-08-17郑志新张振龙

郑志新,张振龙

(山西兰花科技创业股份有限公司 大阳煤矿分公司,山西 晋城 048003)

近年来,随着工程施工技术不断革新,在矿压防治中常利用切顶爆破技术治理矿压动力显现。刘衍利等[1]针对柏林煤矿薄煤层沿空留巷围岩变形严重,在0456(K24)工作面机巷采用切顶卸压爆破沿空留巷技术,效果明显,沿空留巷顶板变形量较小。汤建泉等[2]以赵固一矿16011工作面为工程背景,对顶板预裂切缝高度、角度以及钻孔间距等主要指标进行研究。张书军等[3]为了解决九里山矿采掘接替紧张导致的沿空掘进的巷道变形严重的问题,对15071工作面运输巷进行了深孔定向爆破卸压的研究与实践工作,深孔爆破切顶措施对相邻的15091沿空掘进的巷道起到了良好的卸压效果。陈上元等[4]以城郊煤矿21304工作面采用切顶卸压沿空留巷无煤柱开采技术为工程背景,对双向聚能拉伸爆破参数进行了研究。结果表明:4+3+2+0装药方式下,孔内裂缝明显、充分,裂缝率达到了86%,且工作面回采后顶板沿裂缝面及时垮落,现场应用效果良好。

1 工作面概况

1.1 工作面顺槽布置

兰花集团大阳分公司3404、3405两个相邻工作面均采用综采放顶煤的开采方式,工作面布置图见图1. 3405工作面位于四采区中部,西部为车山井田,北部为3405准备工作面(实体煤),南部为3404回采工作面运输顺槽。3405运输顺槽以20 m的保安煤柱与3404运输顺槽平行布置,3405运输顺槽担负3405工作面原煤运输任务,同时作为进风巷道。3405运输顺槽沿3#煤层顶板掘进(开口前70 m沿3#煤底板掘进),该运输顺槽设计长度为1 325 m.

1.2 煤(岩)层赋存特征

3#煤层节理发育、煤质普遍松软,构造颇多,含有夹矸1~2层,硬度平均f=3,煤层倾角平均在0~10%,为缓倾斜煤层,通过KT2地质钻孔资料显示,煤层厚度平均在5.6~6 m. 3405运输顺槽地面位于上河掌村西北部,地表以山梁和山谷居多,沟壑发育。地面标高为+1 102.21~+1 173.39 m,井下标高为+655~+705 m,埋深为+447.21~+468.39 m,平均为+457.8 m.

3404工作面煤层伪顶为灰黑色泥岩,厚度0~0.5 m;直接顶为砂质泥岩,平均厚度为3.2 m;基本顶为中砂岩或粗砂岩,厚度平均为8.5 m. 直接底为砂质泥岩或细砂岩,厚度平均为8.5 m. 3404工作面顶板柱状图见图2.

图1 工作面布置图

图2 3404工作面顶板柱状图

2 切顶卸压设计

2.1 爆破准备和实施

1) 煤矿许用炸药。

品种:三级乳化炸药,规格:d60 mm×480 mm,密度:1 180 kg/m3,炸药爆速:3 500 m/s,单卷药量:1.5±0.1 kg/卷,雷管:煤矿许用8#普通瞬发电雷管(或同段位毫秒延期电雷管),导爆索:使用专用导爆索,规格为d5.2~5.5 mm(或d6.5±0.3 mm),爆速≥6 000 m/s.

2) 钻孔施工机具。

钻机采用ZLJ-350煤矿用坑道钻机1台(也可用该矿已有钻机,不管何种型号完成炮孔即可),并配备d63.5 mm钻杆,金刚石钻头,钻头d70~75 mm. 炮泥规格d60 mm×200 mm,炮泥采用沙子与黄土制作。

2.2 孔网参数

1) 布孔方式。

沿胶带巷回采侧肩角布一排平行孔,d75 mm,倾角β=75°,见图3.

图3 预裂爆破炮孔布置方式图

2) 炮孔长度计算。

a) 切顶高度计算。

为使工作面上隅角垮落后,完全充填采空区,则切顶高度Mz依据式(1)计算:

C=(1-η)TKm

(1)

式中:

Mz—切顶高度,m;

KA—冒落岩石的破碎胀大系数,取1.35;

H—割煤高度,m,取2.7;

T—顶煤厚度,m,取3.3;

SA—基本顶下位岩梁触矸处的沉降值,m,在一般采场SA=0.2H;

C—残煤厚度,m;

η—放出率,取0.85;

Km—顶板垮落碎胀系数,取1.2.

经计算,得:MZ=14 m.

b) 炮孔长度计算。

由式(1)切顶高度分析,可以得出巷道上方垂直距离14 m为爆破对象。为了取得较好爆破效果,取切顶高度的1.1倍作为炮孔深度,结合现场施工条件,确定炮孔长度取L=15 m.

3) 炮孔间距计算。

a) 按应力波叠加作用计算(采用不耦合装药)。

a=2(b·p2/σt)1/α·rb

(2)

(3)

式中:

a—炮孔间距,m;

σt—岩石的抗拉强度,MPa,取3.9;

p2—炮孔壁开始时候的最大受力,MPa,取3 940.36;

ρ0—炸药密度,kg/m3,取1 005;

D—爆炸速度,m/s,取3 500;

α—应力波峰值在岩体内的衰减指数,α=2-b,此处取1.67.

b—侧应力系数,b=μ/(1-μ),取b=0.25/(1-0.25)=0.33;

rb—炮孔半径,m,取0.037 5;

n—压力增倍数,取5;

dc—炸药直径,mm,取60;

db—炮孔直径,mm,取75;

由式(3)计算,得:

p2=3 940.36 MPa

由式(2)计算:

a1=2.42 m

b) 从爆生气体准静压和受到的应力波同时作用于炮孔壁分析,在炮孔内的爆生气体以密封的状态存在,以准静压的方式作用在炮孔壁,其应力分布状态等同于均匀内压的厚壁筒。根据弹性力学的厚壁圆筒理论及岩石中的抗拉强度准则,有

a=2(p0/σt)1/2·rb

(4)

式中:

p0—作用于炮孔壁的准静态压力,当采用不耦合装药时,有:

(5)

由式(4)计算:

a2=2(p0/σt)1/2·rb=0.76 m

爆生气体准静压和受到的应力波同时作用炮孔布置的间距取a=a1+a2=3.18 m.

因为P2和P0均远大于顶板抗压强度,所以会造成孔壁严重破碎,使能量损失,为了爆破后裂隙可靠延伸,a暂取3 m. 最终炮孔间距须根据顶板岩性、岩层结构和切缝效果对炮孔间距进行动态调整。

2.3 装药参数

采用孔底不耦合连续装药,装药长度9 m. 单孔装药量:

Q=q×l

(6)

式中:

q—每米装药量,kg/m,取3;

l—装药长度,m.

由式(6)计算,得:Q=27 kg(18卷)

2.4 装药结构

由切缝钻机完成炮眼孔,总深度为15 m,其中炸药安装长度取9 m,炮泥封孔长度取6 m. 将许用雷管塞入最外端药卷端头,采用正向起爆装药方式,2根脚线引入孔外。将1根导爆索与炸药捆扎,导爆索总长度取9.5 m,装药结构见图4.

图4 炮孔装药结构图

2.5 爆破网络与起爆方式

试炮时,采用煤矿许用瞬发电雷管,串联接法,正向起爆,考虑到保持巷道顶板的稳定性,单次最多起爆取3个炮孔。视炮孔变形情况,确定爆破参数后,采用毫秒延时爆破,但总延时不超过120 ms.

2.6 切缝试验

1) 初始装药炮孔间距确定为3 m,为了便于观测切缝效果,在两个装药炮孔之间增加空孔。炮孔布置图见图5.

2) 首先根据试验方案进行单孔试验,确定合理的装药量和封孔长度。当顶板岩性或岩层结构变化较大时必须重新进行单孔爆破试验,确定合理的装药量和封孔长度。

3) 分别实施间隔爆破,对预留空孔进行窥视察看,确定爆破效果。

4) 若在放炮眼中间的空眼中煤岩未产生缝隙,必须重新开始放炮,从效果来决定采用的爆破方式和孔眼数量。

3 切顶效果

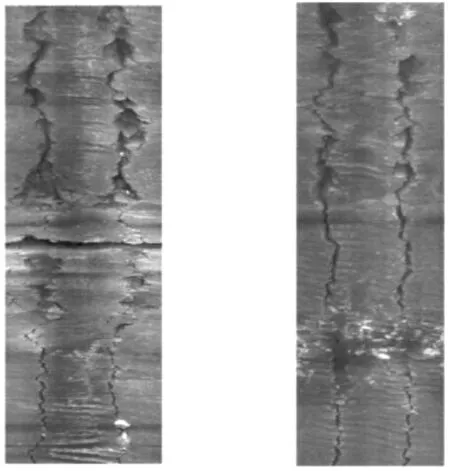

爆破完成后,利用钻孔窥视仪对预留空孔观察(切顶效果见图6),孔内裂隙明显,起到了切顶爆破的效果,有效地降低了侧向顶板悬臂梁上覆荷载以及旋转变形压力,改善了巷道应力环境。

图6 切顶效果图

通过对3405胶带顺槽安设的顶板在线监测仪和巷道收敛仪数据比对分析可知,顶板离层量和巷道收敛量均控制在30 mm之内,有效减小了运输顺槽顶底板移近量和巷道收敛量。

4 结 语

通过在邻近3405运输顺槽的3404运输顺槽实施爆破切割顶板,降低了传导至3405运输顺槽的围岩压力,改善了巷道所承受的力学环境,保证了3405运输顺槽满足工作面回采时的巷道属性要求。