千米钻机氮气复合钻进工艺在碎软煤层的试验

2019-08-17狄朋毅熊祖强芦海广

狄朋毅,熊祖强,芦海广

(1. 河南理工大学 能源科学与工程学院,河南 焦作 454000; 2. 山西长平煤业有限责任公司,山西 晋城 048400)

千米钻机定向钻进是国内瓦斯抽采钻孔深孔钻进的前沿技术。近年来,千米钻机在煤矿瓦斯抽采工程中发挥了重要作用,特别是在晋城矿区寺河矿、大宁矿、成庄矿,千米钻孔抽采已成为矿井瓦斯治理的主要手段[1-2]. 上述矿井煤质普遍较硬(煤的坚固性系数在1.0以上),千米钻机采用常规清水作为钻进动力和排渣介质,不仅煤段钻孔施工效率高(日进尺可达到200 m以上),而且采用定向钻进,施工精确度高,成孔质量好,其中,寺河矿千米钻孔最大孔深达到1 200 m,平均孔深达到500 m以上。

对一些煤层松软破碎的矿井,千米钻机施工本煤层顺层钻孔时塌孔、卡钻十分严重,施工效率较低,而且深孔钻进困难,无法实现区段抽采和推广应用,主要原因有:1) 松软煤层自身力学性质差,受钻头钻进扰动影响,孔壁煤体易破碎堵孔或卡钻。2) 从钻头喷出的水流对孔壁煤体产生一定的侵蚀和冲刷作用,进一步降低煤粒之间的摩擦系数,破坏煤体内的原有结构,降低煤体强度,从而发生塌孔[3]. 为了解决松软煤层千米钻孔的成孔问题,晋煤集团长平矿和赵庄矿试验了梳状钻孔,将千米钻机布置在底板岩巷,钻孔的主孔布置在岩段,从岩段开分支施工本煤层顺层钻孔,提高钻孔的返渣效果,但梳状钻孔未从根本上解决碎软煤层成孔问题,煤段塌孔、卡钻等问题未得到有效解决。2018年以来,淮南矿业集团潘三矿和贵州毕节市青龙煤矿试验了千米钻机压风排渣施工工艺,其中,青龙煤矿最长施工深度达到406 m[4],但是压风打钻存在钻孔着火的风险。该次试验通过改变钻机的排渣和钻进工艺,在全国首次使用压缩氮气进行钻进排渣,减少钻具对煤体的破坏,提高排渣效果,同时,通过复合钻进提高钻进效率,确保千米钻孔的成孔深度,实现更高效的瓦斯抽采。

1 矿井概况

1.1 矿井基本情况

长平矿是晋煤集团主力生产矿井之一,位于山西省高平市寺庄镇,核定生产能力500万t/年,批准开采3#煤层。

1.2 煤层赋存情况

井田内主要含煤地层为石炭系上统太原组与二叠系下统山西组,共含煤19层。现矿井单水平开采3#煤,煤层厚4.56~6.83 m,为低硫、低灰、低磷、高发热量优质无烟煤,属Ⅲ类不易自燃煤层,煤尘无爆炸性。

3#煤层为近水平煤层,整体呈单斜构造。受埋深及地质条件影响较大,瓦斯赋存不均衡,区域性差异明显,2011年矿井被鉴定为高瓦斯矿井。受成煤过程及后期构造影响,3#煤层松软破碎,煤层透气性差,四盘区煤层透气性为0.011 6~0.052 0 m2/MPa2·d,五盘区煤层透气性为0.986 1~1.131 5 m2/MPa2·d.

1.3 瓦斯治理现状

长平矿自2014年开始试验底抽巷瓦斯治理模式,在3#煤层下方11 m处布置一条瓦斯抽采岩巷,通过超前预抽确保抽采达标。目前,矿井累计施工13条底抽巷,已形成了以底抽巷穿层钻孔抽采为主的瓦斯治理模式。

本煤层顺层钻孔作为长平矿瓦斯抽采的辅助手段,主要服务综采工作面采前预抽。为了提高钻孔成孔深度和成孔效率,该矿试验了螺旋钻杆、宽翼片钻杆、三棱钻杆、刻槽钻杆,同时,不断提高钻机的扭矩。目前,本煤层顺层钻孔钻进深度可以达到120 m. 但采用传统回转钻进工艺技术,钻孔轨迹易因自然造斜进入顶底板,存在钻孔深度浅、钻孔轨迹不可控制等缺点,不能满足高效抽采的需求。

1.4 千米钻机的应用现状

该矿有千米钻机6台,其中晋煤集团高宝钻探公司ZYL15000D钻机1台,西安煤科院ZDY12000LD钻机1台,澳大利亚VLD1000钻机1台,重庆煤科院ZYWL6000钻机1台,重庆煤科院ZYWL4000钻机两台。2010年以来,该矿围绕千米钻机本煤层顺层钻孔深孔钻进开展了一系列试验,试验期间多次出现掉钻,给矿井带来了较大的经济损失,而且,钻孔平均孔深不足100 m,试验未取得预期效果。

目前,在用的千米钻机主要施工采空区裂隙带钻孔(岩孔),抽采邻近层和采空区瓦斯。

2 氮气复合钻进装备及工艺

2.1 制氮机组工作原理

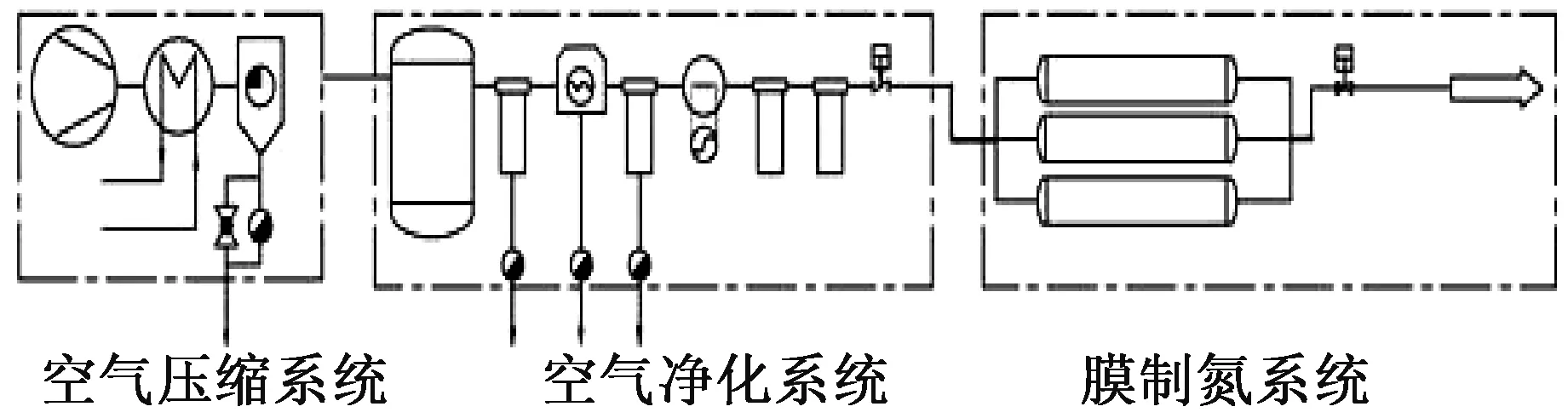

该矿选用煤科集团沈阳研究院生产的DM-1 000 m3/h型矿用膜分离式制氮机,采用膜分离原理产生高浓度氮气。当空气中的氮气和氧气在驱动力(膜两侧压差)作用下运动时,由于气体在膜中的渗透率和扩散系数的不同,导致渗透速率较快的水蒸气、氧等气体优先透过膜,成为富氧气体;而渗透速率较慢的氮气在滞留侧富集,成为干燥的富氮气体90%~99.9%. 制氮工艺流程图见图1,制氮机组由3部分组成,巷道内的新鲜空气经过空气压缩机进行压缩,经过空气净化系统将空气中的杂质、水汽过滤,再经过膜组将氧气和氮气分离,最后生成高浓度的氮气。最后,生成的氮气以1.2 MPa的压力和97%以上的纯度输送至氮气管道系统,通过管道输送钻场位置。

图1 制氮工艺流程图

2.2 千米钻机氮气排渣复合钻进原理

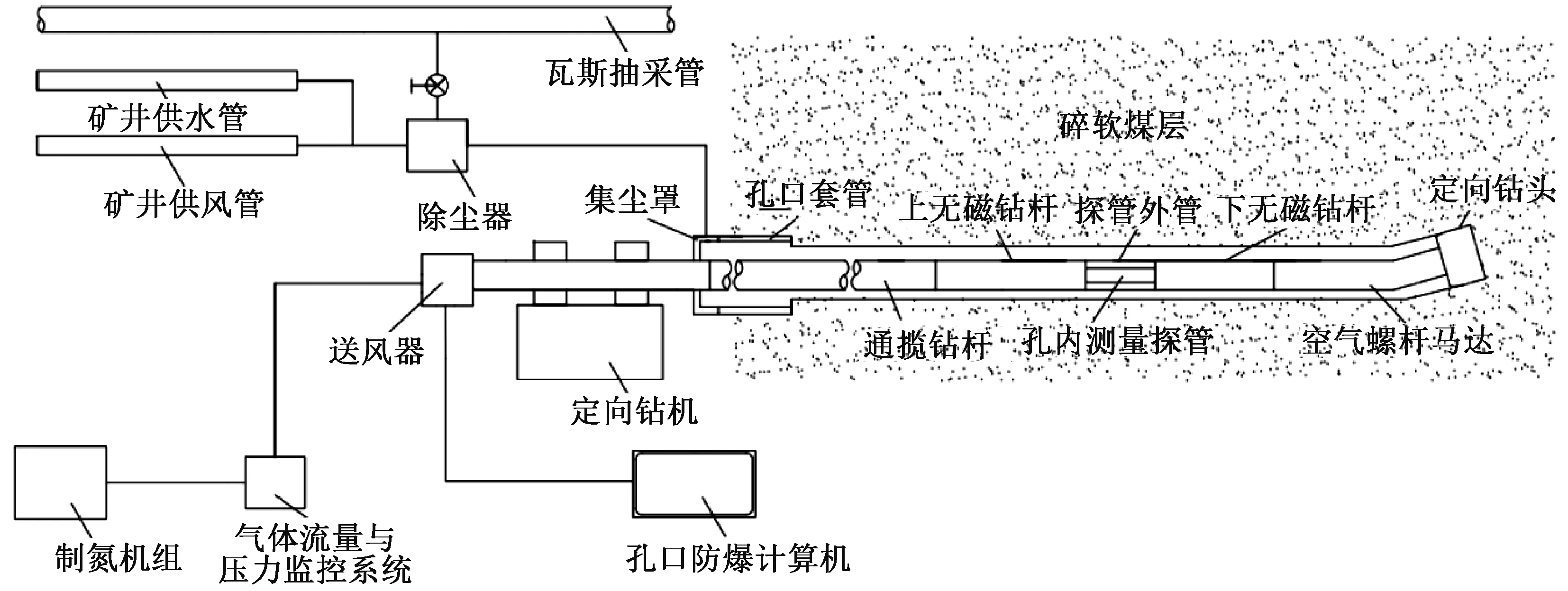

试验选用西安煤科院ZDY12000LD定向钻机、d73 mm通缆钻杆、d73 mm空气螺杆马达、d108 mm专用定向钻头。压缩氮气驱动空气螺杆马达,作为定向钻进的动力介质和排渣介质。

氮气复合钻进装备连接图见图2. 钻进过程中,空气螺杆马达带动钻头钻动,实现滑动定向钻进(钻杆不回转)。钻进过程中出现卡钻时,钻头(空气螺杆马达驱动)和通缆钻杆(钻机液压传动)同时转动,实现复合钻进处理卡钻,提高排渣效果和钻进效率[4].

图2 氮气复合钻进装备连接图

2.3 防火设计

压风排渣钻进时,钻具与煤屑摩擦易出现孔内着火事故。为了防止钻进过程中出现孔内火灾,使用的气体介质为浓度97%以上的氮气,并设计了自动报警系统和监控系统:1) 当制氮机组输出氧气浓度高于3%时,控制系统可以实现自动报警,操作人员通过调整运行参数控制氮气浓度。2) 在钻机处,压缩氮气通过流量与压力监控系统进行实时监测,确保氮气浓度和流量稳定。3) 在钻机下风侧安装氧气探头,孔口下风侧放置一氧化碳和氧气便携式检测装置,当钻场氧气浓度低于20%或一氧化碳浓度超过24×10-6时可以实现报警。

2.4 防窒息设计

高浓度氮气泄露会造成巷道内氧气浓度下降,进而造成人员窒息事故。为防止窒息事故:1) 安排专人经常性检查各制氮系统,并在制氮机组及输送管路上张贴“高压氮气-严禁碰撞”的反光标,避免人为造成泄露。2) 确保制氮、输送、使用等地点的风量充足,经计算,230 m3/min的配风量可以满足氮气完全泄露后,巷道内氧气浓度大于20%,试验期间,主要防止局部区域氧气浓度下降,采取了警戒、悬挂风障导风、悬挂氧气便携仪等措施。

2.5 防尘设计

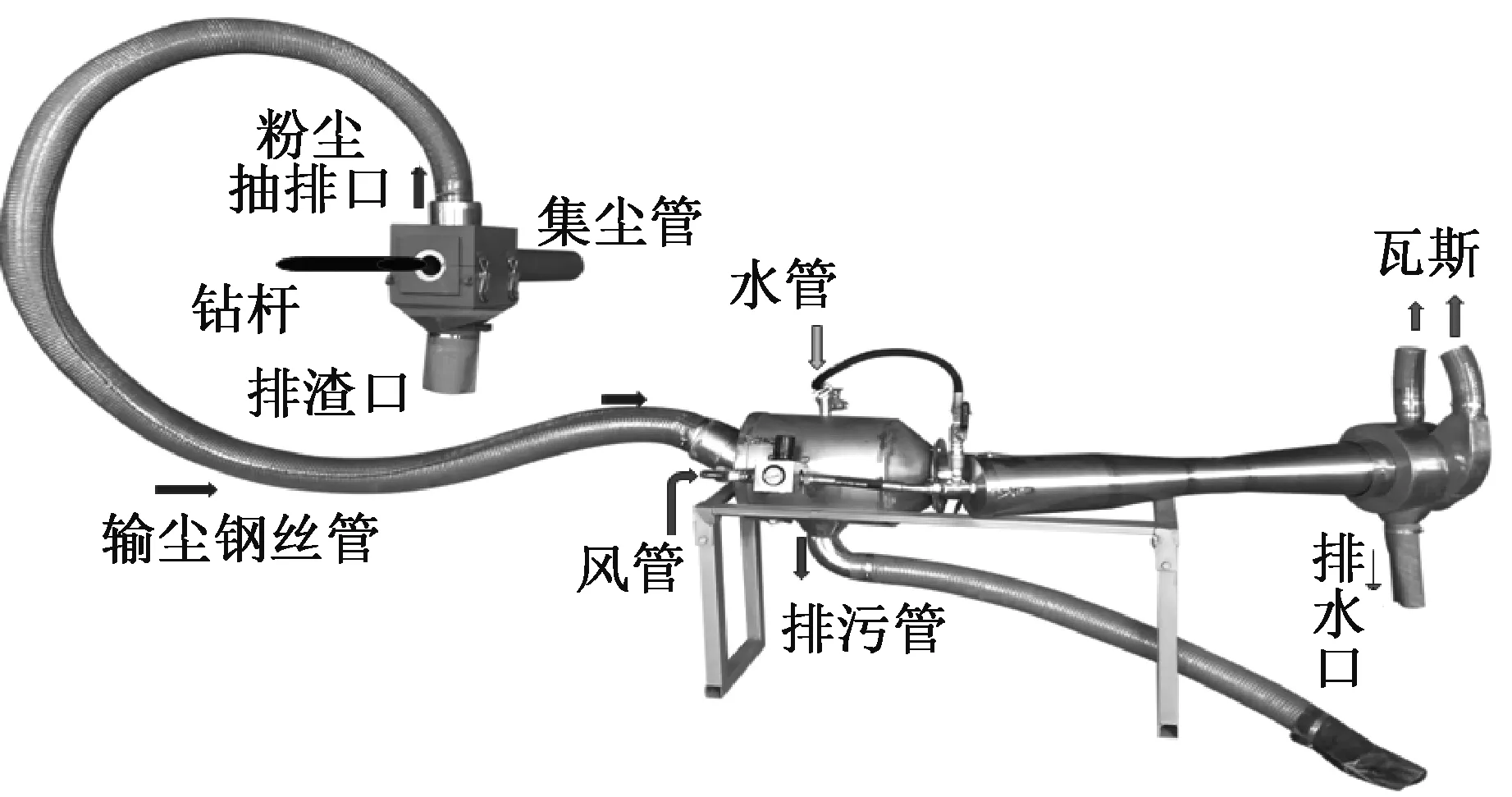

压风打钻过程中粉尘较大,为了控制粉尘,主要采取的措施有:1) 在钻机下风侧安装净化水幕。2) 在孔口安装除尘器,见图3,主要由雾化除尘室、射流器、防喷孔复合吸尘罩、输尘管等构成,孔口除尘器利用井下压风作动力,同时利用水进行雾化除尘。

图3 氮气打钻孔口负压除尘器图

2.6 试验主要流程及要求

1) 开孔。固定钻机后,一开使用d108 mm钻头施工15 m,二开使用d95/153 mm合金钢钻头扩孔15 m,退出钻具后,下入d125 mm封孔管,并完成注浆。

2) 制氮。启动制氮机组,确保氮气浓度大于97%,检查氮气压力正常。

3) 钻进。检查钻机处氮气管压力大于1.0 MPa,使用氮气驱动空气螺杆马达带动d108 mm专用钻头实现破煤。正常钻进时,采取滑动定向钻进;当钻进过程中出现卡钻或在稳定煤层段钻进时,采取复合钻进。

4) 监控。钻进过程中,随时检查监控系统的流量和压力,在主油泵内添加润滑油,减少空气螺杆马达磨损。

5) 测量。每钻进3 m,通过随钻测量系统测量钻孔轨迹,并根据煤层起伏情况调整钻孔轨迹。

6) 退钻。正常钻进过程中确保煤渣返净,出现卡钻时反复掏煤,施工至钻孔成孔后退钻。

7) 护孔。使用d50 mm筛管进行护孔,降低塌孔对抽采效果的影响。

8) 封孔。通过双囊袋两堵一注的封孔工艺完成注浆封孔,并进行并网联抽。

3 现场试验

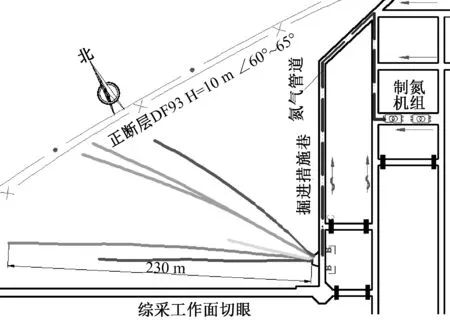

该次试验布置在掘进措施巷的钻场硐室内,试验区域煤层厚6 m,巷道沿3#煤顶板掘进,巷高4 m. 设计施工5个钻孔,钻孔开孔高度1 m,距煤层顶板3 m,钻孔设计沿煤层中部延伸,钻孔钻进方向的煤体呈下倾的单斜构造。氮气输送管路选用DN100铁管,氮气管路总长280 m. 经过井下实测,钻机处氮气压力为1.1 MPa. 钻场配风量为650 m3/min,钻场温度15~18 ℃. 钻机布置及成孔情况见图4.

图4 千米钻机氮气复合钻进钻场布置及成孔情况图

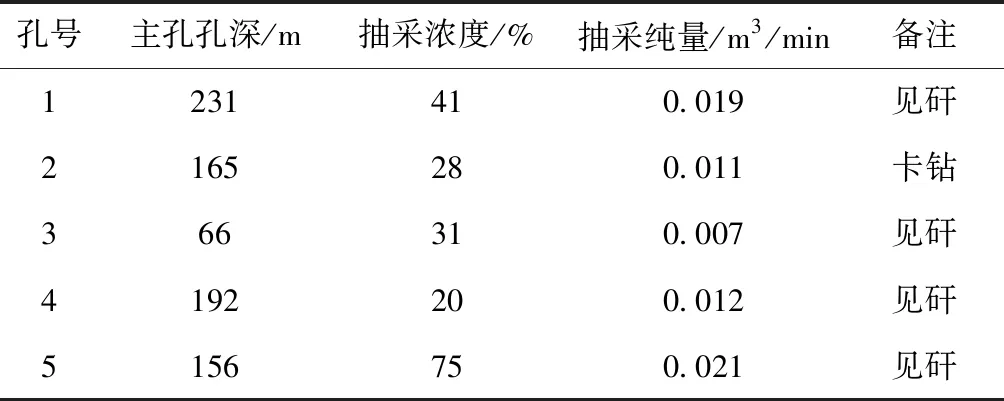

试验以氮气排渣复合钻进为主,滑动钻进为辅,返渣以细粒煤为主。钻进过程中,钻孔30~50 m段频繁出现卡钻现象,判断受已掘巷道应力影响区影响,为此,采取了退钻并全孔注浆的措施,待水泥浆凝固再钻进,缓解了卡钻的现象。由于采取了加大配风量、防火、防尘等措施,试验期间未出现氧气浓度和一氧化碳报警,钻场粉尘不超标。自2018年12月1日开始施工,2019年1月13日施工结束,除2#钻孔因卡钻而退钻外,其余钻孔均因接近断层(见矸)而退钻。累计施工钻孔进尺906 m(含分支),最大主孔深度达到231 m,见表1.

表1 掘进措施巷氮气打钻成孔情况表

4 试验效果分析

1) 钻孔成孔。此次试验最大钻孔达到231 m,是目前长平矿本煤层顺层钻孔的最深钻孔;5个钻孔平均孔深162 m,是水力排渣施工工艺的3.1倍。

2) 施工效率。千米钻机氮气排渣复合钻进试验44天完成钻孔进尺906 m,平均日进尺21 m,较水力排渣施工工艺略有提升,但与普通钻机(非定向钻进)平均日进尺130 m和千米钻机岩孔施工平均日进尺60 m相比,氮气排渣复合钻进试验的施工效率较低。除受构造影响外,首次试验中职工对工艺和装备的不熟练、下行孔返渣困难等因素,也在一定程度上影响了施工效率。

3) 护孔。为降低塌孔对抽采的影响,在钻孔成孔后使用d50 mmPE筛管对钻孔进行护孔。采用人工护孔的方式,由于定向钻孔孔深较大,所有试验钻孔均无法实现全长护孔,最长护孔深度仅为44 m,造成钻孔深部形成了抽采弱化区。

4) 抽采效果。氮气排渣对煤体扰动较小,形成的孔壁较规整,单孔抽采量偏低,试验钻孔百米钻孔流量为0.008 6 m3/min,略高于长平矿本煤层顺层钻孔百米流量0.006 8 m3/min的平均水平。

5 结 语

碎软煤层顺层钻孔定向深孔钻进是近年来瓦斯治理的一个难点,通过开展千米钻机氮气排渣复合钻进试验,实现了定向钻进231 m,创造了长平矿本煤层顺层钻孔的最高孔深纪录。但是钻孔施工效率低、护孔困难、抽采量偏低,直接影响了氮气排渣复合钻进工艺在矿井的全面推广,需要进一步完善施工工艺和装备,研发配套水力增透措施及定向钻孔机械护孔装置[4],不断提高抽采效率。