立式连铸结晶器浸入式水口结构优化

2019-08-16黄君凯代开举刘姗姗张捷宇

薛 飞 黄君凯 代开举 刘姗姗 王 波 张捷宇

(1.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444; 2.上海市钢铁冶金新技术开发应用重点实验室,上海 200444; 3.上海大学材料科学与工程学院,上海 200444)

结晶器是连铸机的“心脏”部件,钢液在结晶器内的凝固行为直接决定连铸坯质量。据统计,铸坯近80%的表面缺陷起源于结晶器[1],因此,研究结晶器内的钢液流动是获得高质量铸坯的基础。结晶器内不合理的钢液流动会严重影响铸坯的质量及连铸生产顺行。而结晶器内钢液的流动状态除受拉速、吹气量等工艺参数的影响外,很大程度上还受到水口结构参数的影响。故国内外众多学者[2- 11]采用物理模拟和数学模拟方法深入研究了浸入式水口结构参数对结晶器内钢液流动规律的影响。本文以国内某钢厂立式板坯连铸结晶器为研究对象,通过建立1∶1的水模型,比较和分析了浸入式水口各结构参数对结晶器内流场的影响,为优化浸入式水口结构参数提供参考。

1 研究方法

1.1 物理模拟

基于相似原理,在保证原型和模型的雷诺准数(Re)、弗鲁德准数(Fr)各自相等的条件下,建立1∶1的结晶器物理模型。试验拉速与实际拉速一致,即0.6、0.7 m/min,对应流量为9.36、10.92 m3/h,浸入深度为90、100及110 mm。试验采用的浸入式水口结构参数见表1。采用DJ800型水工试验数据采集处理系统完成结晶器液位的测量工作。由于结晶器内的流场左右对称,所以将浪高仪固定在结晶器一侧中心线的5个测点位置,如图1所示。在采集时间内,将统计出3次的1/3大波的平均波高作为波高测量值。

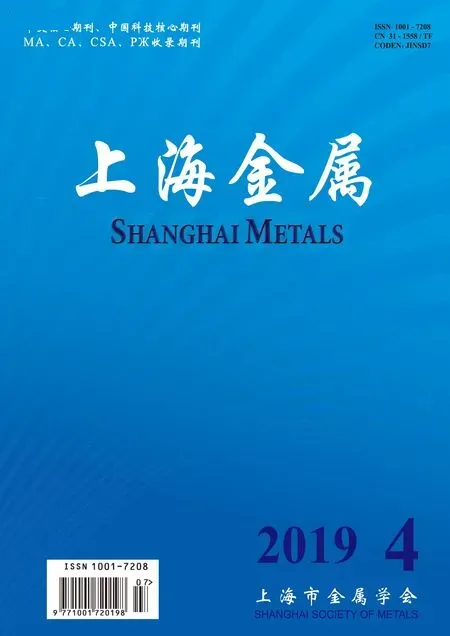

表1 水模型试验浸入式水口结构参数Table 1 Structure parameters of submerged entry nozzle for water model test

注:表中符号“+”、“-”表示水口倾角向上和向下

图1 自由液面浪高测点位置示意图Fig.1 Schematic of measuring points of wave height at free surface of mold

1.2 数值模拟

1.2.1 基本假设及控制方程

基本假设[12]:(1)视流动为不可压缩的黏性流体,密度为常数;(2)忽略已凝固坯壳、结晶器的振动、由密度变化引起的自然对流对流动的影响;(3)忽略保护渣及气隙的存在,不考虑结晶器内的化学反应;(4)结晶器内的流动与传热为稳态。采用标准k-ε双方程模型来描述钢液的湍流流动状态,其控制方程包括连续性方程、动量方程(N-S方程)、湍动能方程及湍动能耗散率方程。

1.2.3 计算区域及边界条件

鉴于模型的对称性,模拟计算采用1/4模型,为尽量减弱结晶器出口边界对下回流区所形成的漩涡的影响,将计算区域加长到4 m。模拟的边界条件:(1)入口边界,采用速度入口,其速度可由质量守恒及拉坯速度计算得到,速度方向垂直于水口内径截面;(2)结晶器液面,在结晶器的自由液面,所有垂直液面的法向梯度及垂直速度分量都设为零;(3)对称面边界条件,在对称面处,垂直于对称面的速度分量为零,其他所有变量的法向梯度都为零;(4)壁面边界条件,在结晶器壁面处,垂直于结晶器壁面的速度分量为零,平行于结晶器壁面的分量采用无滑移的边界条件,在近壁面区采用标准壁面函数进行计算;(5)出口边界条件,结晶器的出口设在底面,采用outflow边界条件。模拟采用六面体网格,压力速度耦合的计算采用SIMPLEC算法,残差值小于10- 5时认为计算收敛。

2 结果与讨论

2.1 水口内腔形状对结晶器内流场的影响

在板坯连铸结晶器中,常见的水口中孔内腔形状有扁形和圆形两种。研究拉速为0.6 m/min、浸入深度为110 mm时,水口中孔形状即1号圆形中孔和2号扁形中孔水口对结晶器内流场的影响,其结构示意图如图2所示。图3(a~c)为在上述工况下,不同形状内腔的三维等值线图及液面波动测量值。由图3(a、b)可知,圆形内腔的出口射流所携带的能量较大且耗散较慢,引起的液面波动程度更大。由图3(c)可知,在上述工况下,圆形和扁形内腔的液面波动均在合理范围内,但前者的波动更加剧烈,即物理模拟与数值模拟结果趋势一致。

由图4可知,钢液射流在圆形内腔中的湍动能耗散变化较小。经统计,圆形内腔与扁形内腔的上涡心位置(x,z)分别为(-0.44,0.11)、(-0.45,0.127),可见,圆形内腔中上涡心的位置距离液面更近,故导致液面波动更为剧烈。在结晶器的下回流区,圆形和扁形内腔的下涡心深度分别为1.49和1.47 m,可见内腔形状对下涡心位置的影响较小。故综合来看,工况不变时,圆形内腔引起液面波动较大,对窄面冲刷强度较大,下涡心位置较深。因此,为优化流场,控制结晶器液面的稳定,宜选用扁形内腔。

图2 不同中孔内腔形状水口的结构示意图Fig.2 Schematic diagrams of nozzle with different shapes of port cavity

图3 不同形状内腔水口的(a、b)三维速度等势图和(c)液面波动Fig.3 Three dimensional velocity contour of nozzle with different shapes of port cavity (a,b) and corresponding measured value of wave height (c)

图4 不同形状内腔水口的速度矢量与湍动能耗散率云图Fig.4 Velocity vector and turbulent dissipation contours of nozzle with different shapes of port cavity

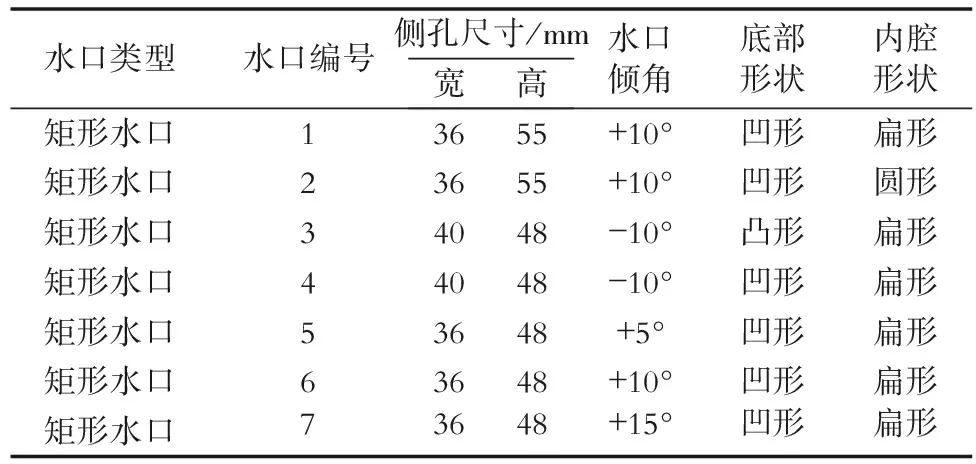

2.2 水口底部形状对结晶器内流场的影响

目前常用的浸入式水口底部形状主要有平底形、凸形和凹形3种。研究拉速为0.7 m/min、浸入深度为110 mm时,水口底部形状即3号凸形和4号凹形水口对结晶器内流场的影响,其结构示意图如图5所示。

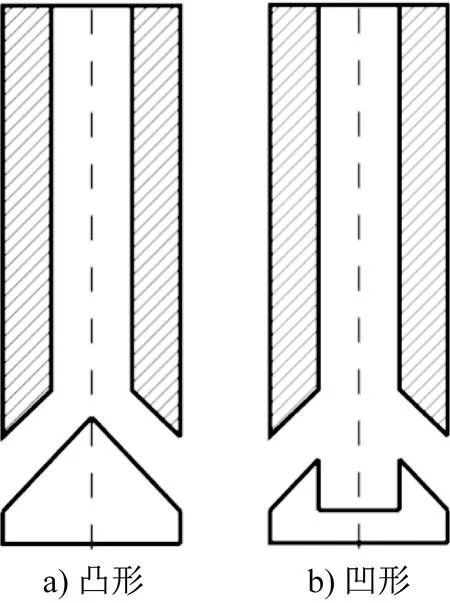

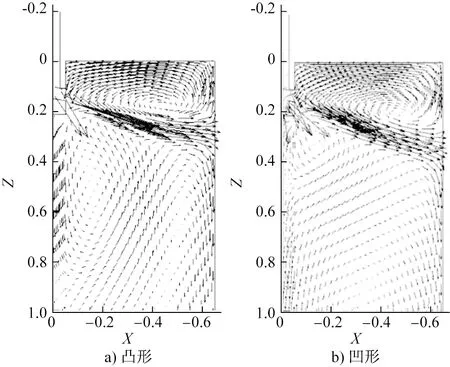

图6为拉速为0.7 m/min、浸入深度为110 mm时,凸底和凹底水口的速度矢量图和湍动能耗散率云图。由图6可知,就对水口出口射流速度的影响来看,凸底水口的流股冲击到底部后并未得到缓冲,造成水口侧孔出口下部的速度较大,进而引发水口上部的回流加剧,降低了水口利用率。对于凹底水口,钢液在水口底部分为两部分,一部分由水口侧孔流出,另一部分冲击到水口底部并在凹处形成小涡流,使得流股得到缓冲,携带的动能减小。由图7可知,总体上凹底水口的出口速度较凸底水口的大,特别是在水口出口底部更为显著,这与前文分析的趋势一致。

图8为在上述工况下,不同底部形状水口的宽面对称面的速度矢量图。可见凸底和凹底水口的下方均产生了小涡流, 但前者的涡流范围大于后者。经统计,在上述工况下,凸底和凹底水口的下涡心深度分别为1.54和1.47 m,可知凸底水口的下涡心深度更深,不利于夹杂物的上浮和去除。

图5 不同底部形状水口的结构示意图Fig.5 Schematic diagrams of nozzle with different shapes of port bottom

图6 不同底部形状水口的速度矢量图与湍动能耗散率云图Fig.6 Velocity vector and turbulent dissipation contours of nozzle with different bottom shapes

图7 不同底部形状水口出口速度云图Fig.7 Exit velocity patterns of nozzle with different bottom shapes

图8 不同底部形状水口下宽面对称面的速度矢量图Fig.8 Velocity vector fields of wide symmetry plane with different bottom shapes of nozzle

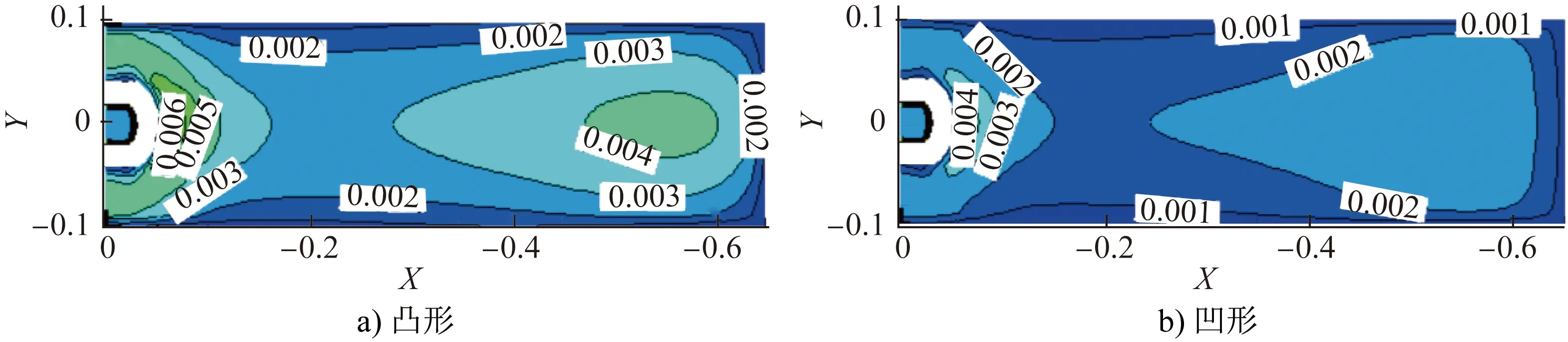

由图9结晶器液下10 mm处的湍动能等势图可知,在上述工况下,凸底水口下结晶器液面的波动显著大于凹底水口。由图10(a)与10(b)可知,凸底水口下液面的流速、对窄面的冲击力均大于凹底水口,冲击点位置也高于凹底水口。综合分析表明:在相同工况下,凸底水口下结晶器液面的波动及流速较大,对窄面的冲刷力较大,下涡心位置较深,同时在水口下方形成的小涡流影响范围更大。因此在其他参数一定的情况下,凹底水口有利于优化结晶器流场,保持液面的稳定性。

2.3 水口侧孔倾角对结晶器内流场的影响

水口倾角是水口优化设计中重要的结构参数。研究拉速为0.6 m/min、浸入深度为110 mm、水口倾角均向上时不同水口倾角(5号、6号及7号水口)对结晶器流场的影响。图11为在上述工况下,不同水口倾角时宽面对称面的速度矢量图,由图可知,随着水口向上倾角的增大,有效射流角度增大,而且在水口倾角为+5°时,水口下方形成了小涡流。

图12(a~c)为在上述工况下,不同水口倾角时结晶器液下10 mm处的湍动能等势图,可知随着水口向上倾角的增大,结晶器液面的波动程度逐渐加剧, 其中水口倾角+15°时的湍动能最高。图12(d)是物理模拟测定的不同水口倾角时结晶器液面的波动值,可见波动均在合理范围内,且与数值模拟趋势一致。其中水口倾角+5°的液面波动最为平缓,不利于保护渣的正常熔化,易出现冷钢;水口倾角+15°的液面波动最为剧烈,卷渣的概率大大增加。由图13不同水口倾角时结晶器窄面的剪切力云图可得,结晶器下部窄面受到的冲击力最大,且水口向上倾角越大,对窄面的冲击力越大,冲击点位置不断上移,不利于初生坯壳的正常凝固。

图9 不同底部形状水口时结晶器液下10 mm处的湍动能等势图Fig.9 Turbulent kinetic energy equipotential diagrams at 10 mm below the liquid surface of mold with different bottom shapes of nozzle

图10 结晶器液下10 mm处不同部位的速度变化曲线Fig.10 Velocity curves at different locations at 10 mm below the liquid surface of mold

图11 不同水口倾角时宽面对称面的速度矢量图Fig.11 Velocity vector fields of wide symmetry plane at different nozzle port angles

2.4 水口侧孔面积对结晶器内流场的影响

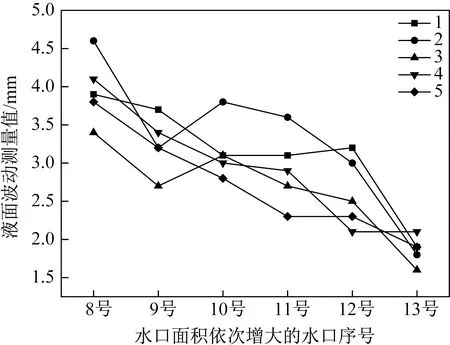

水口侧孔面积与侧孔有效利用率密切相关。研究拉速为0.6 m/min、 浸入深度为110 mm、 水口结构参数如表2所示时,水口侧孔面积对结晶器内流场的影响。图14为不同水口侧孔面积时的液面波动测量值。由图14可知,水口侧孔面积越大,结晶器液面的波动越小,并且在水口中心(1号测点)与铸坯1/4中心(2号测点)之间的液面波动较大,易发生卷渣。图15为不同水口侧孔面积时结晶器液下10 mm处的湍动能等势图。由图15可知,水口侧孔面积越大,液面波动越小,即物理模拟与数值模拟的趋势基本一致。

在工艺参数及其他水口结构参数一定时,对特定的水口侧孔面积和高宽比,水口出口处的速度大小由侧孔面积决定,速度分布则受侧孔高宽比的影响。由于中孔尺寸的限制,侧孔宽度的变化较小,为减小液面波动,侧孔高度的变化较大。由图16可知,射流的速度随着水口侧孔面积(侧孔高宽比)增大到一定程度时不再显著变化,水口侧孔上部钢液充满度逐渐降低,水口上部回流区范围逐渐扩大。由于水口侧孔上部回流区的存在,降低了水口的有效利用率,可能导致水口附近的液面稳定性变差。

图12 不同水口倾角时结晶器液下10 mm处的湍动能等势图(a~c)和液面波动(d)Fig.12 Turbulent kinetic energy equipotential diagram (a~c) and corresponding measured value (d) of wave height at 10 mm below the liquid surface of mold at different nozzle port angles

图13 不同水口倾角下结晶器窄面的剪切力云图Fig.13 Shear stress on narrow surface wall of mold at different nozzle port angles

表2 模拟的水口结构参数Table 2 Simulated structural parameters of SEN

图14 不同水口侧孔面积时的液面波动测量值Fig.14 Measured values of waves height with different areas of side hole

3 结论

(1)通过数值模拟与物理模拟相结合的方法,对立式板坯连铸结晶器的浸入式水口结构进行优化,所得数值模拟与物理模拟结果的趋势基本一致。

(2)水口中孔内腔为扁形时,结晶器钢- 渣界面较稳定,结晶器窄面受到的高温钢液的剪切力较小。水口底部采用凹形结构时,液面卷渣的发生概率减小,水口射流对窄面的冲击强度减小,水口下方形成的小涡流影响范围也较小。

(3)当水口侧孔倾角均向上时,侧孔向上倾角10°时结晶器内的钢液流场较合理,窄边所受的剪切力较小。矩形水口的侧孔面积越大, 结晶器液面波动越小,但在水口侧孔上方出现的回流区范围会进一步扩大,降低了水口的有效利用率。

图15 不同水口侧孔面积时结晶器液下10 mm处的湍动能等势图Fig.15 Turbulent kinetic energy equipotential diagrams at 10 mm below the liquid surface of mold with different areas of side hole

图16 不同侧孔面积及高宽比的水口出口附近速度矢量及湍动耗散率云图Fig.16 Velocity vector and turbulent dissipation contours near port of nozzle with different areas and aspect ratios of side hole