NM450耐磨钢板开裂原因分析

2019-08-16姜金星宁勤恒董俊媛赵威威左秀荣

姜金星 宁勤恒 董俊媛 吴 翔 赵威威 左秀荣

(1. 南京钢铁股份有限公司,江苏 南京 210035; 2. 郑州大学 材料物理教育部重点实验室,河南 郑州 450052)

NM450钢是一种新型耐磨钢,与传统的球墨铸铁、高锰钢等耐磨金属材料相比,碳含量以及合金元素含量都比较低,易熔炼铸造,且加工性能较好[1- 2]。NM450钢板加工工艺简单,成本较低,且具有很好的强韧性和耐磨性能,能承受中等强度的冲击磨损[2- 5]。随着我国重工业的快速发展,目前NM450钢板在矿山机械、水利装备、轨道交通、国防军工等领域得到了广泛应用,市场需求量与日俱增,具有较好的经济效益和社会效益[3- 5]。

某钢铁公司热轧的NM450钢板淬火后发现有贯穿厚度的纵向裂纹,极大地影响了钢板的质量,增加了生产成本。本文采用金相检验、能谱分析和硬度检测等方法研究了钢板淬火开裂的原因。

1 试验材料与方法

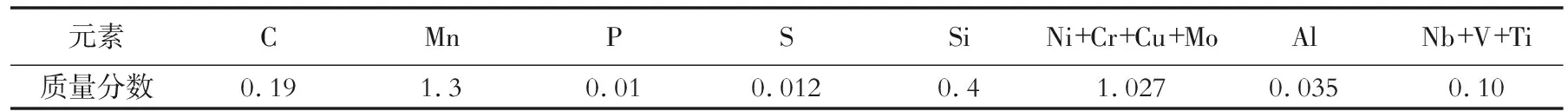

NM450钢板厚度为60 mm,其化学成分如表1所示。钢板淬火温度为900 ℃,喷水淬火。

从钢板纵向裂纹处线切割切取尺寸(厚×长×宽)为60 mm×10 mm×8 mm的试样,磨、抛后用体积分数为4%的硝酸酒精溶液进行腐蚀,用金相显微镜观察裂纹附近厚度方向的微观组织。采用扫描电镜观察裂纹的微观形貌。用显微硬度计测定裂纹侧面的硬度。采用EDS分析附近夹杂物的成分。通过建立简化的热- 力- 组织耦合有限元模型计算钢板淬火过程中应力的变化和分布。

表1 NM450钢板的化学成分(质量分数)Table 1 Chemical composition of the NM450 steel plate (mass fraction) %

2 试验结果

2.1 裂纹的宏观形貌

图1为裂纹断面的低倍形貌。从图1(a)可以明显看出,钢板横截面上有一条垂直于轧制表面在轧制方向上延伸的裂纹,裂纹平直,其张开度呈现出中间大两端小的特征,几乎贯穿钢板厚度,终止于靠近钢板下表面约3~4 mm处,初步判断,可能起源于钢板1/2厚度处[6]。钢板1/2厚度处有一条平行于钢板表面的横向黑迹线,是中心偏析。

图1 NM450钢板中的裂纹(a)及其内部(b)的宏观形貌Fig.1 Macrographs of (a) crack and (b) inner of crack in the NM450 steel plate

将图1试样从上轧制面到下轧制面分别切取厚度为30、15、15 mm的3段试样,其中靠近上轧制面的30 mm厚试样和中间的15 mm厚试样以裂纹为界分成两小段,裂纹断面如图1(b)所示。可以发现,裂纹断面较为平直,具有脆性断裂的特征;断面痕迹呈现出沿轧制板材的长度和表面扩展的辐射状花样,这进一步说明裂纹起源于钢板内部并向表面扩展;裂纹断面布满了氧化铁,颜色较深、较厚实[7]。

2.2 裂纹的微观形貌

将靠近下轧制面的试样进行磨、抛后,在扫描电镜下观察裂纹的微观形貌,如图2所示。图2(a)为未经硝酸酒精溶液腐蚀的裂纹的SEM形貌,裂纹较为平直,呈现出应力裂纹的特征[8- 9],还可以看到有微裂纹从主裂纹处萌生和扩展,该微裂纹形态与主裂纹一致, 也具有应力裂纹的特征。图2(b)为图2(a)中靠近下端处裂纹的腐蚀态SEM形貌,可以看到穿晶裂纹的特征;裂纹两侧主要为马氏体和贝氏体,没有氧化圆点,初步说明裂纹没有发生高温氧化[8]。

2.3 硬度测试

图2 未腐蚀 (a) 和腐蚀(b)的NM450钢板中裂纹的微观形貌Fig.2 Micrographs of cracks in the NM450 steel plate (a) not etched and (b) etched

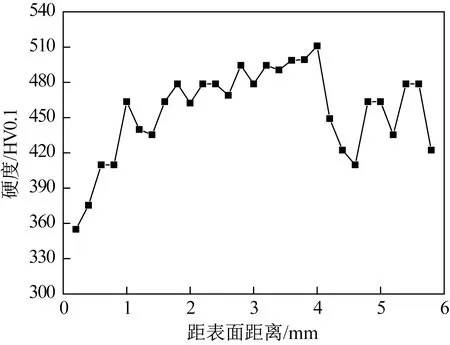

硬度与钢的含碳量有关。为了进一步确定裂纹周围组织是否发生氧化脱碳,测定了裂纹附近组织的显微硬度,测试点间隔0.2 mm,结果如图3所示。硬度有一定的波动,裂纹附近组织有轻微脱碳。

图3 NM450钢板中近裂纹处的硬度分布Fig.3 Hardness distribution in place near crack in the NM450 steel plate

2.4 显微组织

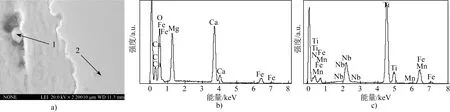

图4为裂纹处夹杂物的形貌及能谱图,裂纹中发现有夹杂物(FeO·CaO·MgO),其尺寸较大,与基体之间有空洞。这类夹杂物会破坏钢板组织的连续性,在应力作用下会导致裂纹的萌生和扩展[6,10- 12]。此外,在裂纹附近还发现有Ti、Nb的氮化物。

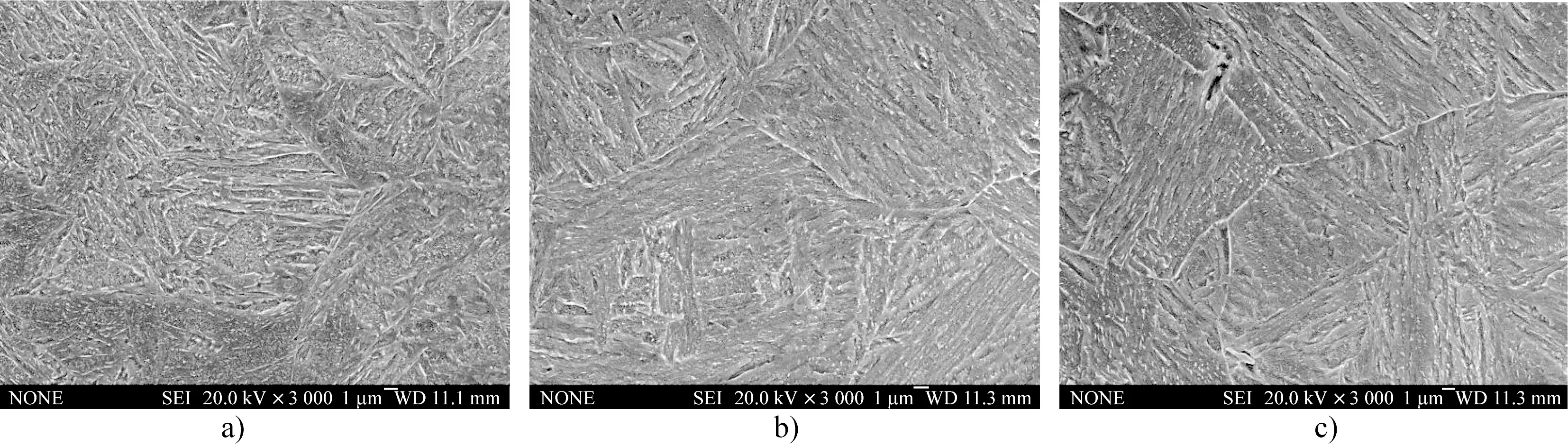

对钢板裂纹附近的上表面、距上轧制面1/4和1/2厚度处进行显微组织检验,结果如图5所示。图5表明,钢板裂纹附近表面的组织主要为马氏体,在钢板1/4厚度处有少量贝氏体, 1/2厚度处贝氏体含量进一步增加。淬火时钢板不同部位冷却速度的不同和组织差异导致其厚度方向存在较大的热应力和组织应力,对裂纹的萌生和扩展具有重要影响[10]。

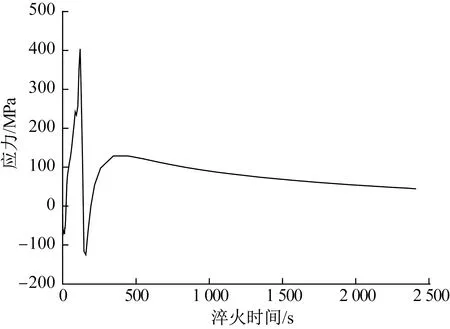

2.5 应力分布

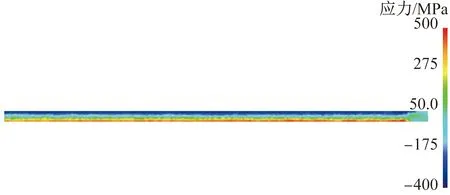

由于试验条件的限制, 目前尚不能测定大型件热处理过程中应力的分布和变化。为此,采用热- 力- 组织耦合三维有限元模型模拟了钢板淬火过程中应力的变化。在钢板长度方向上截取一薄层,该薄层的两个横断面设置为绝热边界,即忽略钢板长度方向的传热。为进一步提高运算速度,考虑到薄片上、下和左、右呈几何对称,且实际钢板表面的热状态也基本为对称分布,所以作进一步简化,对该薄片的1/4大小进行模拟计算。试验结果表明,未淬透钢板的1/2厚度处是易产生裂纹的危险区。为此定点追踪了钢板1/2厚度处淬火过程中应力的变化,结果如图6所示。由图6可知,当淬火时间为120 s时,钢板中心的应力达到最大值413 MPa,在有孔隙和微裂纹的情况下,该处的应力值可能是该数值的几倍甚至几十倍,远大于钢板的抗拉强度。此外还可以看到,在整个淬火过程中钢板1/2厚度处虽然受到压应力的作用,但时间极短,该部位基本一直处于拉应力状态。图7为120 s淬火时间内钢板的应力分布云图,图中上面为钢板的轧制面,下面为1/2厚度处的截面。图7表明,钢板表面承受的是压应力,1/2厚度处承受的是拉应力,从表面到1/2厚度处压应力逐渐转变为拉应力,且越来越大。拉应力会在缺陷(夹杂、偏析、疏松等)处产生较大的应力集中,导致这些区域萌生裂纹并扩展[13]。

图4 NM450钢板中裂纹处夹杂物的SEM形貌(a)及能谱图(b,c)Fig.4 SEM micrograph (a) and EDS analysis (b,c) of inclusions near crack in the NM450 steel plate

图5 钢板表面(a)、1/4 (b)和1/2(c)厚度处的显微组织Fig.5 Microstructures at surface(a), 1/4(b) and 1/2(c) thickness in the NM450 steel plate

图6 NM450钢板1/2厚度处的应力随淬火时间的变化Fig.6 Stresses at 1/2 thickness below the surface as a function of quenching time for the NM450 steel plate

图7 淬火120 s的NM450钢板中的应力分布云图Fig.7 Cloud picture of stress distribution in the NM450 steel plate quenched for 120 s

3 分析与讨论

裂纹的宏观形貌表明,裂纹的张开度总体上为中间大两端小,裂纹的断面痕迹有沿轧制板长度和表面扩展的辐射状花样,表明裂纹起源于钢板1/2厚度处。裂纹较为平直,垂直于轧制面,具有脆性断裂的特征,为淬火裂纹,说明裂纹形成于淬火过程[10]。裂纹断面有比较厚实致密的氧化铁,但扫描电镜观察没有发现氧化圆点。这些现象表明,裂纹处的氧化铁不是产生于钢板的淬火加热阶段,而是在钢板淬火冷却过程中,裂纹扩展后高温水蒸气侵入其中与铁发生氧化反应的产物。

低倍组织显示,钢板1/2厚度处有偏析,能谱分析表明,裂纹处存在FeO·CaO·MgO夹杂物。FeO·CaO·MgO夹杂物脆而硬,在钢板淬火前的高温热轧过程中会破裂,其周围形成微小孔隙[10- 12]。这些微小孔隙、微裂纹和严重偏析区均会导致应力集中,当受到拉应力时,就会在这些部位形成裂纹[8]。

沿钢板厚度的组织有一定的差异,表面为马氏体,1/2厚度处为马氏体和贝氏体,表明钢板没有淬透,沿厚度方向会产生组织应力和热应力。由热- 力- 组织耦合模型得到,钢板表面为压应力,中心为拉应力,最高达413 MPa。拉应力在夹杂物、微裂纹和偏析区集中,大于钢板的抗拉强度时,就会萌生裂纹并扩展[10]。

4 结论

(1) NM450钢板的裂纹是淬火裂纹。裂纹内的氧化铁是钢板在淬火冷却过程中,裂纹扩展后高温水蒸气侵入其内部与铁发生氧化反应的产物。

(2)裂纹起源于钢板1/2厚度处,为穿晶裂纹,钢板中心的夹杂物和偏析区在拉应力作用下易萌生裂纹。

(3)钢板未被淬透,厚度方向存在组织差异,且淬火过程中钢板1/2厚度处受到较大拉应力的作用,该拉应力在夹杂物和偏析区产生应力集中,导致钢板开裂。