Al元素对耐候桥梁钢微观组织及力学性能的影响

2019-08-16徐海健沙孝春孟劲松王文仲王昭东

徐海健 沙孝春 孟劲松 李 凡 王文仲 王昭东

(1. 海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114021; 2. 鞍山钢铁集团有限公司,辽宁 鞍山 114021;3. 东北大学 材料科学与工程学院,辽宁 沈阳 110819)

随着大型桥梁建设的兴起,桥梁钢的用量正在不断增加,钢材的性能和成本问题越来越受到人们的重视。目前,我国现有桥梁用钢多为低合金高强度钢,钢材的耐蚀性较差,主要靠涂装的办法来抑制大气腐蚀[1]。但涂装不仅需要投入大量的人力、物力,后续的维护费用也相当高昂,而且老化废弃的涂料还会污染环境。因此,具有绿色环保、综合性能优良、几乎无维护成本等优点的耐候桥梁钢,越来越受到桥梁设计者的青眯。但耐候桥梁钢由于含有贵重合金元素,一次性投资较高,在应用上受到一定限制[2- 3]。因此,如何在不降低耐候钢性能的情况下降低其贵重元素的含量,已成为桥梁用钢研究者的主要工作之一。

在大气环境中,铝能快速被氧化并在其表面形成一层致密的氧化膜来抑制大气腐蚀,所以通常将铝喷涂在钢的表面以增强其耐候性[4]。在冶炼过程中,铝主要被用作脱氧剂,但是如果铝含量过高,常会产生夹杂物增多、堵塞等一系列问题。但因铝在提高钢材耐候性、降低成本方面蕴藏着巨大的潜力,用铝来改善钢材耐候性的研究早已开始[5- 6]。Evans[7]研究认为,添加少量的铝会改善低碳钢的耐候性。陈新华等[8]研究发现,在海洋大气条件下,添加Al的低合金钢的表面会生成细粒尖晶石类氧化物FeAl2O4,从而增强锈层对腐蚀介质与水分的阻隔。Nishimura等[9]研究了含Al钢的耐海洋大气腐蚀性能,发现随着铝含量的增加,钢的耐候性提高。李东亮等[4]研究发现,Al具有强化铁素体、抑制腐蚀产物结晶和促进具有保护作用的细晶氧化物膜生成等优势,有利于提高钢的耐蚀性。目前,我国在建和规划中的大型桥梁多分布在沿海经济发达地区,但这些地区大气中的SO2含量日益升高,SO2和Cl-共存的形势已成为常态,这给桥梁的安全服役带来了很大威胁,同时也会大幅缩短其使用寿命。目前,普遍通过增加钢中的Ni含量来提高其耐海洋大气腐蚀的性能,但由于Ni的价格高昂且受市场波动较大,因此如何通过Al替代部分Ni,开发低成本的含Al耐海洋大气腐蚀的桥梁钢逐渐成为未来桥梁钢研发的重点。目前,铝的添加对耐候钢的微观组织演化及力学性能的影响机制还不清楚。为此,本文主要研究了Al的添加对耐湿热工业- 海洋大气桥梁钢微观组织及力学性能的影响,以期为鞍钢开发低成本、轻量化桥梁钢提供基础数据。

1 试验材料及方法

采用200 kg真空感应炉熔炼3种成分的耐候钢,其化学成分如表1所示。利用450轧机将钢锭轧成12 mm厚的薄板坯,具体工艺为:加热温度1 150~1 200 ℃,道次变形量10%~20%,采用再结晶区和未再结晶区两阶段控制轧制,终轧温度780~860 ℃,最后快速冷却至室温。 在钢板上取金相试样,经研磨、抛光后,采用体积分数为3%的硝酸酒精溶液腐蚀,然后在OLYMPUS- PMG3光学显微镜下观察其显微组织。在JEOL JIB- 4600F 聚焦离子束 (focused ion beam, FIB)装置上,利用FIB倾转法制备TEM试样,试样厚度小于100 nm,然后利用JEOL 21F型高分辨透射电镜观察试样的精细结构。

参照TB/T 2375—1993,在周期浸润腐蚀试验箱内模拟湿热的大气环境。浸泡溶液成分为1%NaCl + 0.05%Na2SO4+ 0.05%CaCl2(质量分数,下同),水浴温度为40 ℃,浸润周期为60 min,干燥时间为48 min,浸润时间为12 min,腐蚀周期为6天。带锈试样经机械除锈后,用除锈液(500 ml盐酸+500 ml去离子水+20 g六次甲基四胺)和超声波振动除锈,之后除杂、除渍、脱水、吹干,干燥24 h后称量,得出失重,并用未经腐蚀的试样来校正除锈液对基体的腐蚀量,以确保数据准确。根据GB/T 228—2002,沿钢板横向截取直径为10 mm的标准拉伸试样,加载速率为3~30 MPa/s。根据GB/T 229—2007,沿钢板纵向截取V 型缺口标准冲击试样,尺寸为10 mm×10 mm×55 mm。拉伸试验在室温下进行,冲击试验在-20 ℃下进行。使用JSM- 6510A型扫描电子显微镜对试样的拉伸断口形貌进行观察与分析。

2 试验结果与分析

2.1 微观组织

图1为不含Al、含0.23%Al和0.74%Al耐候钢的微观组织。由图1可知,采用超低碳成分设计、高纯度冶炼、全程保护浇铸和适宜的轧制制度,获得的3种试验钢的微观组织主要由组织均匀性较好的细晶粒多边形铁素体和少量珠光体构成。与未添加Al的耐候钢相比,添加Al的耐候钢的晶粒明显粗化,其中含0.23%Al耐候钢的晶粒是未添加Al耐候钢的3倍大。随着钢中Al含量的增加,晶粒进一步粗化,铁素体含量明显增加。不含Al钢的铁素体平均晶粒尺寸约为6 μm,铁素体体积分数约为78%;含0.25%Al耐候钢的铁素体平均晶粒尺寸约为12 μm,铁素体体积分数约为92%;含0.75%Al耐候钢的铁素体平均晶粒尺寸约为20 μm,铁素体体积分数约为95%。图2为3种试验钢板的微观组织TEM像。通过选区电子衍射标定可见,耐候钢的组织主要为铁素体,未添加Al的耐候钢中有贝氏体存在,随着Al含量增加,贝氏体的含量逐渐减少。Al的添加使耐候钢中铁素体含量明显增加,这主要是由于Al具有强化铁素体、抑制铁素体向奥氏体转变的作用。但是Al的添加会使晶粒开始长大的温度比微合金溶解温度低得多,同时也会使钢中原子的扩散激活能降低,从而促进耐候钢中的铁素体在高温变形过程中易发生动态回复,阻碍奥氏体动态再结晶的发生,上述几方面因素共同作用使得添加Al的耐候钢的晶粒发生粗化。

表1 试验钢的化学成分(质量分数)Table 1 Chemical compositions of the tested steels(mass fraction) %

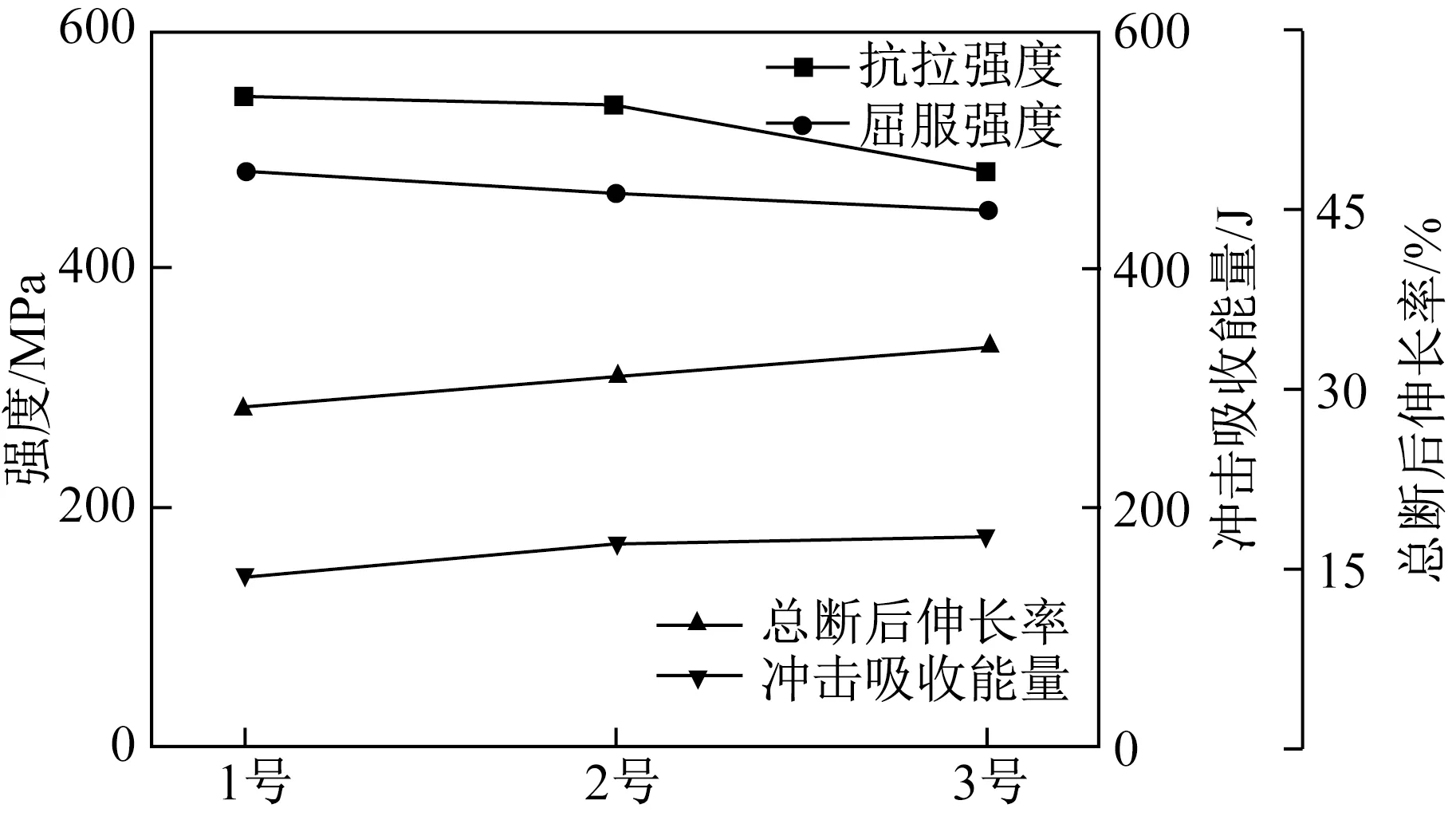

2.2 力学性能

图1 试验钢的显微组织Fig.1 Microstructures of the tested steels

图2 试验钢的透射电镜照片Fig.2 TEM images of the tested steels

图3为3种耐候钢的常温拉伸性能和-20 ℃的冲击性能。可以看出,与未添加Al的耐候钢相比,添加Al的耐候钢的强度略有下降,断后伸长率和冲击吸收能量有所提高。由霍尔- 佩奇公式可知,在外加载荷条件下,耐候钢中的每个晶粒的变形都要受到周围晶粒的牵制,故耐候钢的室温强度总是随着晶粒的粗化(即晶界总面积的减少)而降低,从而导致位错滑移的有效距离增加,耐候钢的塑性增加,冲击吸收能量增加。随着Al含量的增加,钢中贝氏体含量减少,铁素体含量增加,从而导致钢的强度降低,断后伸长率增加。

2.3 耐腐蚀性能

从周期浸润腐蚀试验结果看,如图4所示,3种含Al耐候钢的腐蚀失重相对较小。随着Al含量的增加,腐蚀失重逐渐减小,与未添加Al的耐候钢相比,添加Al的耐候钢的腐蚀失重减小了25%,说明Al的添加可以改善耐候钢的耐腐蚀性能。对此,Evans[7]的解释为,Al的添加使锈层内部富集的Al形成细粒尖晶石类氧化物FeAl2O4,这种特殊的锈层结构,使含Al的耐候钢在湿热- 海洋大气条件下,增强锈层对腐蚀介质和水分的阻隔。

图3 试验钢的力学性能Fig.3 Mechanical properties of the tested steels

2.4 断口形貌

图5为不含Al、含0.23%Al和0.74%Al的耐候钢的室温拉伸断口形貌。由图5可知,不含Al的耐候钢的整个断面为解理断裂,解理面较大且不均匀。Al的添加使耐候钢的室温拉伸断裂机制由解理断裂向韧窝断裂转变。这主要归因于Al的添加使钢中铁素体含量增加,而铁素体的强度和硬度比珠光体低,对裂纹扩展的阻力小,从而有利于改善钢的塑性。此外,随着钢中Al含量的增加,拉伸断口韧窝尺寸减小、深度增加,从而使钢的塑性提高。

图4 试验钢的腐蚀失重Fig.4 Corrosion weight loss of the tested steels

图5 试验钢拉伸试样断口的微观形貌 Fig.5 Micrographs of tensile specimen fractures for the tested steels

3 结论

(1)耐候桥梁钢中Al的添加具有强化铁素体、抑制铁素体向奥氏体转变的作用。

(2)Al的添加使得耐候钢的晶粒粗化,并使钢中贝氏体含量减少,铁素体含量增加,从而导致钢的强度降低、断后伸长率和低温冲击性能以及耐腐蚀性能提高。

(3)Al的添加使得耐候钢的室温拉伸断裂机制由解理断裂向韧窝断裂转变。