3G铝合金缸盖缩孔分析与解决

2019-08-15马德文

易 长,马德文

(柳州五菱柳机动力有限公司,广西 柳州545005)

0 前言

随着汽车产业发展和油耗、环保标准提升,汽车轻量化有助于降低油耗,同时减少大气污染物的排放,铝合金在汽车和发动机行业取代部分黑色金属件成为重要的发展趋势,发动机铝合金缸盖所占的比例越来越大。

发动机缸盖内腔结构复杂,包括冷却水套、回油道、进气道和排气道等多种复杂型腔,缸盖内部壁厚薄厚不均,尺寸突变大,铝合金相比铁合金流动性弱,凝固收缩大,故而铝合金缸盖内部更容易出现缩孔、缩松之类的孔洞类缺陷[1],废品率也普遍相对较高。

铝合金缸盖缩孔形成机理:铸件在凝固过程中,因凝固收缩空隙得不到足够的铝液补偿而形成容积大而集中的孔洞,一般发生在最后凝固的部位。缩孔的发生主要包含三个方面的影响因素:1)铝合金材质方面,即合金化元素的含量高低影响铝液的流动性,一般来说适当提高合金化元素含量如硅、铜、镁的含量有助于提高流动性,增强补缩效果,而且有利于增强缸盖机械性能强度;2)缸盖产品结构方面,一般缸盖产品设计主要着眼于使用性能和经济性,而对可铸性的影响考虑相对较少,可能会造成诸如缸盖局部厚大部位、补缩通道不足的设计;3)铸造工艺条件方面,浇注系统设计不合理,金属型温度过高,浇注温度太高导致铝液凝固温度梯度分布不合理,未能顺畅实现顺序凝固。

本文针对3G铝合金缸盖产生的缩孔质量缺陷在相关缺陷影响理论指导下分析铸造缺陷产生的原因,并采取多项预防和控制工艺措施,解决缩孔问题。

1 3G铝合金缸盖现状

1.1 铝合金缸盖铸造工艺

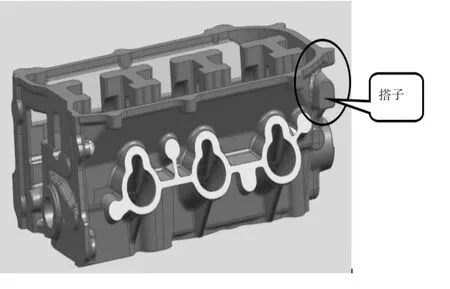

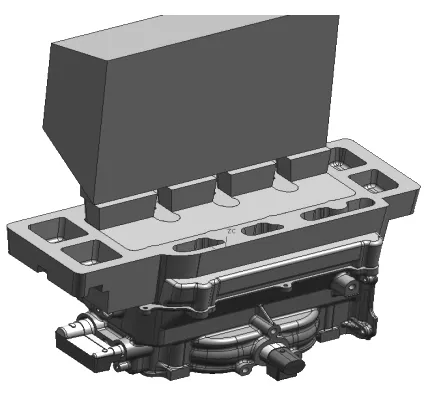

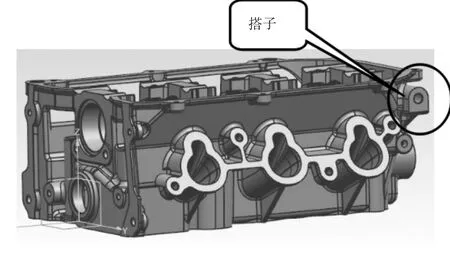

3G铝合金缸盖毛坯(图1)长330 mm,宽225 mm,高125 mm,重量约6 kg,壁厚范围3.5 mm ~8 mm,缸盖局部搭子等突出部位形成单独热节。缸盖采用Si9Gu3牌号铝材质,T6热处理;采用金属型重力倾转浇注工艺,金属型由前/后模、左/右端模和底模等5块金属模块组成;砂芯采用高强度、低发气量、低膨胀率酚醛树脂覆膜芯热芯盒法制芯,共计六种坭芯,即冒口坭芯、内腔芯、水套芯、进/排气道芯和火花塞芯(图2);中频炉熔炼铝水,吹氮气旋转精炼处理和铝锶中间合金变质处理,浇注温度720℃,前模侧边设浇道过铝水浇注(图3)。

图1 3G缸盖毛坯

图2 3G缸盖毛坯坭芯

图3 3G缸盖毛坯浇注

1.2 缩孔缺陷

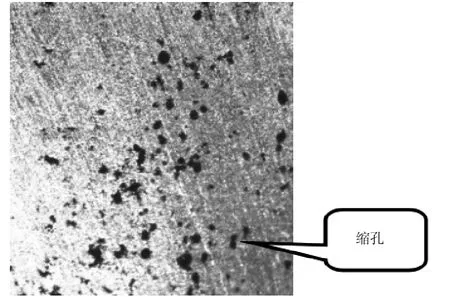

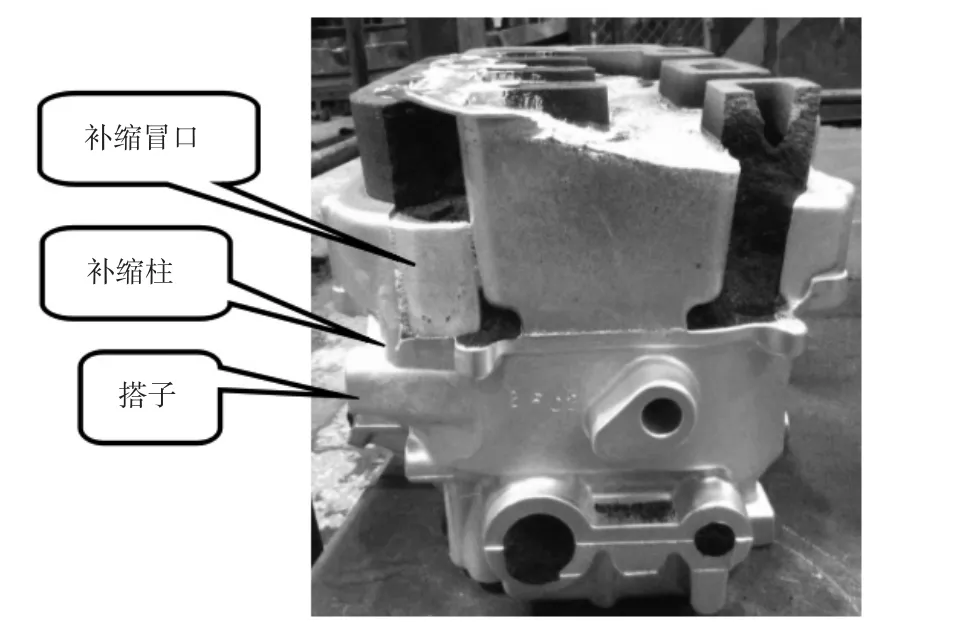

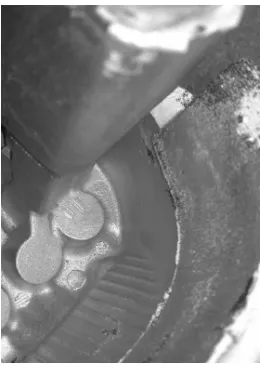

3G铝合金缸盖前端搭子外观光滑密实,但是搭子对应内壁表面严重凹陷(图4),搭子钻安装螺纹孔,螺牙残缺,缸盖成品内腔测试密闭性时从该搭子螺纹孔处逸气严重,解剖缸盖,目测剖面布满蜂窝状孔洞(图5),综合表征是典型的热节补缩不畅导致的缩孔缺陷。缩孔缺陷导致缸盖报废,初始试制100%概率发生。

图4 缸盖内壁凹陷

图5 搭子解剖面

2 原因分析

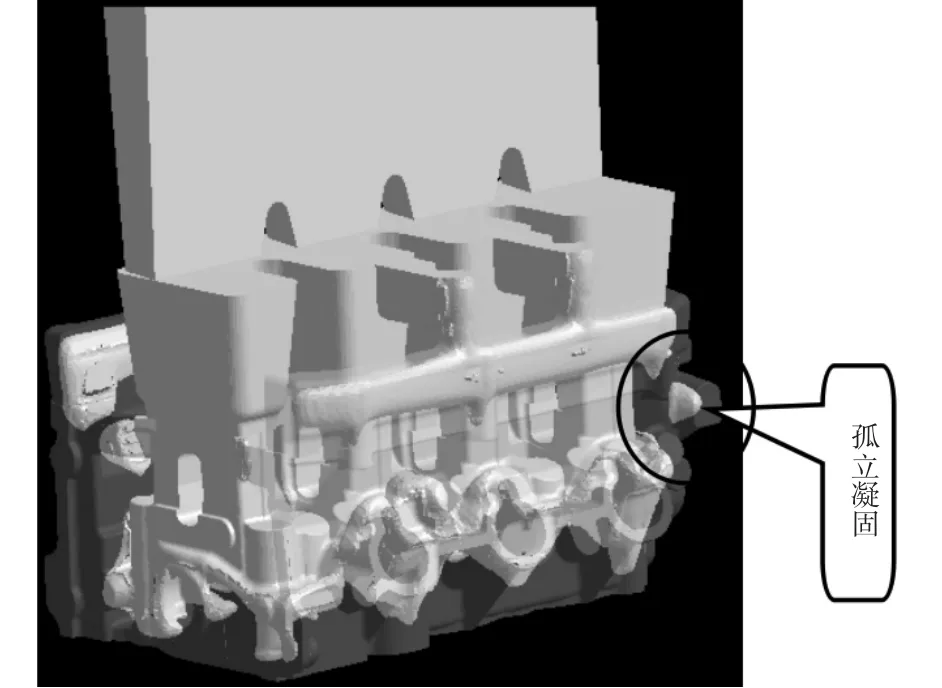

3G铝合金缸盖在CAXA中建立铸件三维模型,然后在Anycasting中进行金属液充型与凝固过程数值模拟[2]。模拟结果显示前端搭子凝固后期形成孤立的热节,中间壁厚区域先行凝固,上置冒口无法补缩该搭子(图6)。

图6 缸盖凝固示意

观察缸盖毛坯前端搭子区域结构:①初始铸造工艺设计,搭子处外壁顶上无补缩冒口设计;②搭子处外壁壁厚相对搭子体积偏薄;③搭子本身长24 mm,宽23 mm,高25 mm,体积偏大。这种结构几乎无可铸性,顶上无补缩冒口,需要借由旁边的冒口来补缩,延长了补缩路径;外壁壁厚相对偏薄会导致凝固时该外壁先行凝固,阻断了冒口对搭子的补缩路径;搭子本身体积大,凝固时补缩需补铝水量大。综合这些因素,导致搭子内部发生严重缩孔,对应的内壁形成补缩凹坑。

从一般缸盖缩孔发生的三个方面影响因素来说,3G铝合金缸盖指定牌号铝,化学成分调整的余地小,而模具温度和铝水浇注温度偏低又会导致缸盖外表面壁厚偏薄处发生冷隔缺陷[3],故而只有改善缸盖局部结构,才能扩宽搭子缩孔问题解决的工艺路径。

3 解决措施

针对孤立的厚大搭子,有两个方向改变局部结构来着力解决缩孔问题,即一个方向是减少搭子体积,减少需补缩的铝水量,另一个方向是创造补缩通道和补缩源,实现充分补缩[4]。

3.1 减少补缩量

因缸盖成品搭子处钻安装深22 mm的M10螺纹孔(图7),为此在前模上对应位置种上长20 mm直径5 mm拔模角3°紫铜材质的减重柱(图8)。此减重柱在浇注后形成预铸孔,单边保留1.5 mm的加工余量。减重柱的设置既可以减少搭子体积,减少补缩量,减少铝材消耗,也有利于形成冷铁效应加速搭子处的冷却,可以获得质量上和经济上的双重效益。

图7 缸盖成品

图8 模具示意

3.2 增加补缩通道和补缩源

在确保缸盖搭子处后续装配发动机无干涉的提前下,在搭子上适当增设一柱形补缩通道,补缩柱上端增设新冒口与旁侧的原冒口联通一起(图9),这样形成了完整通畅的顺序凝固补缩系统。

图9 3G缸盖毛坯铸件

4 实施验证结果

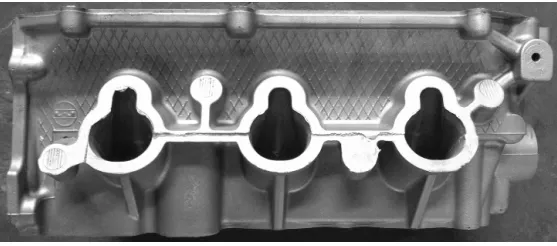

上述两个方向的解决方案实施后(图10),多轮浇注试制的结果显示3G铝合金缸盖毛坯前端塔子部位无缩孔缺陷,对应内腔也无凹陷现象发生(图11),基本解决该处缩孔缺陷问题,为3G铝合金缸盖项目扫清了一个主要质量障碍,大大助推项目成功。

图10 缸盖外观

图11 缸盖内壁

5 结论

(1)3G铝合金缸盖搭子缩孔按一般分析有多个方面的影响因素,结合实际情况找到缸盖可铸性结构设计不良这个主要方面的影响因素,即局部塔子热节过大,补缩通道不佳,避免大而全,无的放矢,可以减少质量问题攻关的时间成本和经济成本。

(2)从减少缸盖热节处补缩量与增加补缩通道、补缩冒口这一减一增两个方向采取措施,增设预铸孔,增加补缩柱和补缩冒口综合施策,维持缸盖阶梯温度场,顺利实现顺序凝固,基本解决缸盖搭子缩孔缺陷问题。