基于正、逆向工程结合的打蛋器支座设计研究

2019-08-15黄加福

黄加福

(漳州职业技术学院 机械工程学院,福建 漳州363000)

0 引言

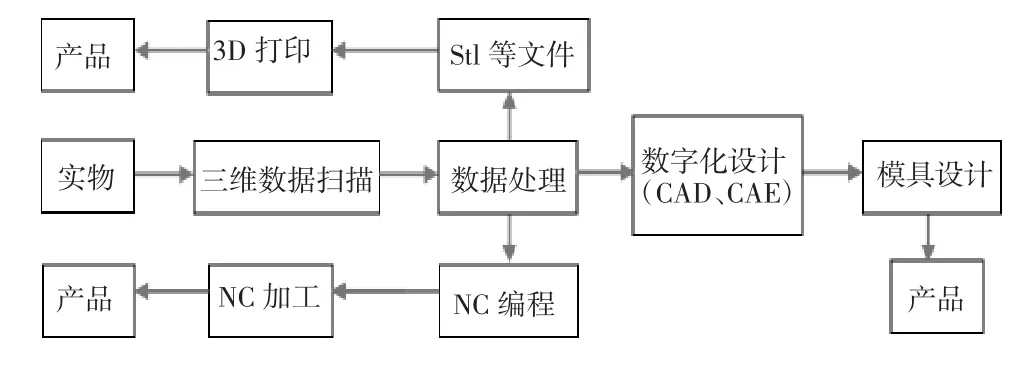

3D打印技术改变了传统的材料制造模式[1],有力推动了相关技术的发展。采用3D打印进行物件扫描,制造物件的相关配件,即为逆向工程技术,它在模具、汽车、航空、工业设计等领域得到了广泛应用[1],其具体的工作流程如图1所示。

图1 逆向工程的流程

本研究的打蛋器是手握式的电动打蛋器。由于在使用过程中,打蛋器本身及其配件储藏不方便,本研究利用逆向工程技术设计和制造出一款用于放置打蛋器及配件的支座。其具体的流程为:1)获取原打蛋器的点云数据;2)点云数据处理;3)打蛋器模型重构;4)打蛋器支座创新设计;5)3D打印样机。

1 打蛋器的3D扫描

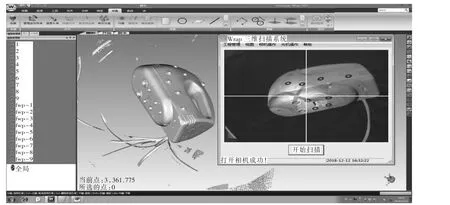

本研究采用白光拍摄原理的单目扫描仪,单幅扫描范围为300 mm×210 mm×200 mm,该扫描仪的幅面适用于打蛋器的大小。扫描软件界面及效果如图2所示。

图2 扫描系统的软件界面

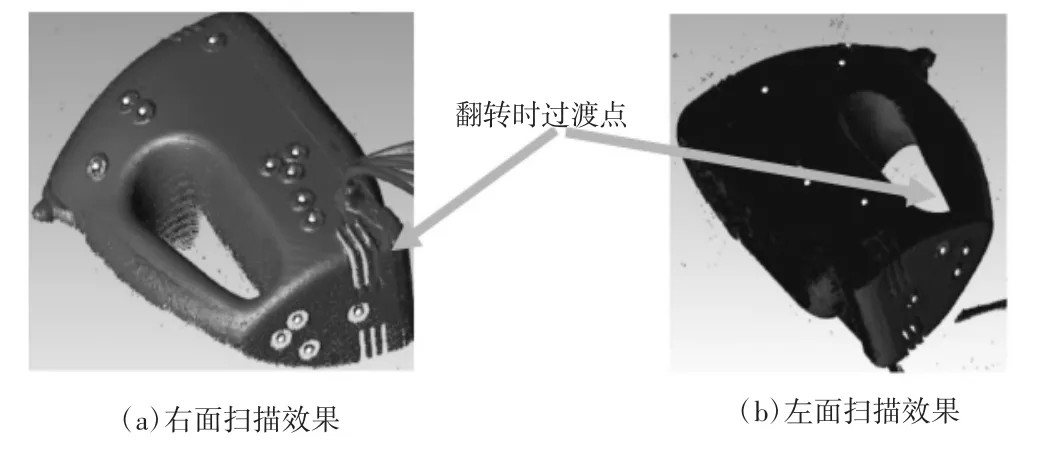

在扫描打蛋器前,需完成对扫描仪的标定,在工件上喷涂显影剂,同时在合适位置上贴好标志点,通过调整相机高度、俯视角及扫描软件的参数可以对工件开始扫描。在产品的扫描过程中,计算机根据三角法等[2-3]精确计算出每个像素对应物体表面的空间点坐标(即标志点)和纹理信息,经过不同幅面的点云进行自动拼接,从而达到获得扫描物的三维点云数据。对于单目的3D扫描仪,大部分产品难于通过单次扫描而获取产品的所有三维数据。因此,需通过移动工件或移动3D扫描仪进行多幅扫描,第一幅点云与第二幅点云通过公共的标志点进行拼接,通过对打蛋器有序地进行多幅扫描,从而获取扫描件的全部数据。由于打蛋器需要正反面扫描,需通过在工件上粘贴过渡的标志点,如图3所示。当翻转成功后,再依次对左面进行有序扫描。

图3 3D扫描原理

打蛋器扫描质量的好坏决定了后续的数字化建模质量。影响打蛋器扫描后点云数据精度的主要因素有:1)设备的精度[4];2)周围噪声、震动等环境的影响;3)标定点粘贴不合理导致图形的错层;4)喷涂显影剂导致的误差,操作不当引起的误差。

2 打蛋器的数字化建模设计

2.1 打蛋器的点云数据处理

由于颜色较浅的非扫描件(如周围的地板)也会被3D扫描仪提取到计算机上,因此,通过3D扫描仪获取的点云数据杂质点、噪声较多,数据量较大,如图4(a)所示,扫描获取的点云数为580 235个。有些厂家开发的扫描软件也具备了去除杂质点的功能,可预先处理后再导出。本文经过Geomagic Wrap等点云数据处理软件进行处理,该软件主要经过“点阶段”和“多边形”两个阶段。其数据的处理过程为:1)点处理阶段:删除杂质点——删除体外孤点——减少噪声——采样——封装;2)多边形阶段:填充孔——删除标志点及其他噪声引起的特征——砂纸光顺多边形——导出stl。通过数据处理完的多边形如图 4(d)所示。

图4 点云处理

对于一些特别复杂的造型,由于通过三维建模的方法难度较大,可通过Geomagic Wrap的形状阶段处理,该阶段可实现曲面重构,通过构造整齐的格栅,从而拟合出光顺的曲面。采用NURBS曲面生成原理,对点和多边形阶段处理后的数据进行曲面拟合。流程包括探测曲率、构造曲面片、移动面板、构造格栅、NURBS拟合曲面等操作,将曲面重构后的模型保存为step等格式文件。但这种方法生成的曲面质量较差,为后续的模具设计带来麻烦。本研究将数据处理到多边形阶段后,保存成stl格式后转到后续的Geomagic design X[5]进行CAD模型重构。

2.2 打蛋器的C A D模型重构

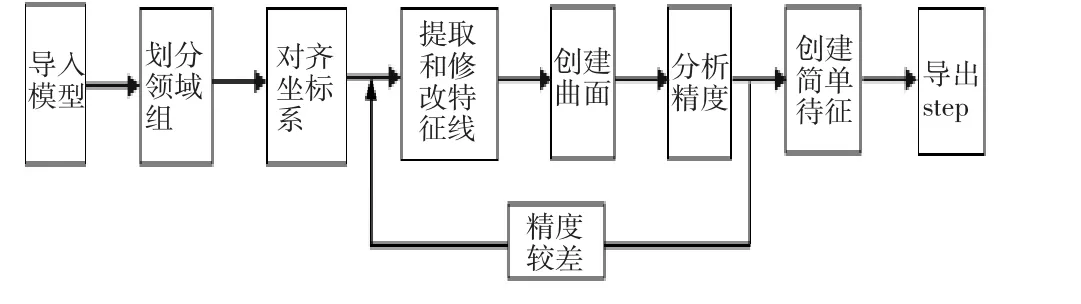

本研究用的CAD模型重构软件为Geomagic design X,打蛋器的CAD模型重构基本操作流程如图5所示。

图5 G eomagic design X的基本流程

(1)划分领域组

划分领域组用于拟合平面特征、圆柱特征、圆锥特征、曲面特征等,为后续创建基准特征、曲面特征、实体特征等提供参考。领域组可通过计算机的自动分割,也可通过人工判断并手动提取需要创建的领域,如图 6(a)所示。

(2)坐标系对齐

在逆向工程技术中,由于导入的点云或多边形未与本软件的坐标系对齐,在操作时不能将点云切换到合适的视图。因此,坐标系对齐是很重要的环节,本研究中的打蛋器模型坐标系可以在Geomagic Wrap软件中对齐坐标系,也可以在Geomagic design X对齐坐标系。根据各自的功能对比,采用在Geomagic design X对齐坐标系,在对齐前,根据领域组创建基准面,本研究可通过打蛋器的底面领域创建一“底面基准平面”,由于该模型是对称体,在Geomagic design X中,对称面的作法为:先大致在对称平面位置处作一基准平面,然后通过“镜像”方式拾取所有的打蛋器的三角面片和基准平面,通过计算机自动计算其“对称基准平面”。此种方法作出的对称平面精度很高。通过“底面基准平面”和“对称基准平面”,根据右手定则即可创建第三个基准平面,最终就可通过手动对齐的方式对齐坐标系。

图6 打蛋器的不同状态

(3)创建曲面

在Geomagic design X软件中,特征线的提取可通过“面片草图”和“草图”进行平面草图的绘制;也可以通过“3D草图”和“3D面片草图”进行空间样条曲线的绘制,如图6(b)所示。特征线的提取要结合曲面创建的命令来完成,否则提取的特征线是多余的。草图的质量决定了后续曲面的质量。

特征线的提取完成后,可通过放样、延伸曲面、修剪、面填补、缝合等命令对打蛋器的模型进行重构。重构后的效果如图6(c)所示。由于模型的特征较多,通过特征线的提取和创建曲面是往复进行。通过“精度分析”和“环境写真”分别判断曲面的精度和曲面质量,如图6(d)所示。若精度和质量较差,可通过重新调整特征线或修剪曲面再进行填补来完成。

(4)补全其他特征并导出成step文件格式

打蛋器中的螺纹孔和排气槽特征较简单,可通过拉伸和布尔运算命令来实现。完成后的产品导出保存成step格式,为后续的Siemens NX或Creo等软件创新设计提供原始模型。

3 打蛋器支座的创新设计

在建立了原打蛋器的数字化模型以后,结合美学、市场等因素,可对原产品进行改良设计。本研究以原有打蛋器的数字模型为基础,设计出一款用于放置打蛋器的支座。由于Geomagic design X主要用于模型的重构,对于装配设计功能较薄弱。本研究采用Creo2.0进行正向创新设计。经考虑ABS塑料的强度、注塑模具是否能实现等因素,结合打蛋器底部和配件的形状及尺寸,在设计打蛋器支座时将个别特征删除,同时增加某些特征。最终,设计得到如图7所示的三维模型。

图7 打蛋器支座创新设计模型

目前,研发新产品需要多人共同合作完成。而多人组合的研发团队可能对不同的CAD软件存在不同的熟练程度。同时市场的CAD/CAE软件各有自己的优势。本研究采用三个软件相结合的方法,很好地利用了软件在点处理阶段、三角面处理阶段、模型重构阶段、创新设计阶段的优势,从而创新设计出新产品,极大的缩短产品的设计周期,减少产品设计成本。

4 打蛋器支座的3D打印与验证

3D打印近几年发展很快,现在已有多种不同的3D打印技术,比较成熟的有SLA、SLS、LOM和FDM等方法。近年来,SLA技术迅速发展,但打印出来的强度较差,本次研究用的打印机为工业级3D打印机。打印后的产品通过粘接剂、螺钉等后处理材料粘接起来,并进行打磨处理。通过打印后并将原打蛋器及配件放置在该打印模型如图8所示。研究表明:设计开发的的支座可与打蛋器很好匹配,说明这种方法可实现设计精确度和效率的提升。

图8 3D打印最终效果

5 结束语

逆向工程技术,CAM/CAM技术,3D打印技术与产品设计相结合,将对产品设计及制造产生深远的影响。通过逆向工程技术建立产品数字模型,在数字模型基础上进行产品改良设计及其配件的设计,可减少产品设计的周期。本文采用对打蛋器的原模型,通过逆向工程设计方法,通过不同软件的优势选用不同的模块,最终设计出一种较为合理的支座,通过打印出的模型与原打蛋器进行装配比较,从而发现设计的优缺点,为后续的模具设计提供可靠的保证。

The Egg-beater’s Support Ddesign and Manufacture Based on Positive and Reverse Engineering