某铰接式自卸车驱动桥壳垂直弯曲C A E分析与实验

2019-08-15秦红义王道明乔奎普

秦红义,王道明,乔奎普,王 周

(徐州徐工矿业机械有限公司,江苏 徐州221000)

0 引言

铰接式自卸车是一种适用于道路崎岖、泥泞等恶劣工况的非公路土方运输设备,一般为六轮实时驱动,越野性能强、安全性高。基于此,铰接式自卸车对车桥的可靠性要求极高。国内铰接式自卸车技术几乎处于空白阶段,关键配套件如发动机、变速箱和车桥等均采用进口,价格昂贵。为降低整车成本,公司尝试对车桥进行国产化开发,但国内没有比较成熟的铰接式自卸车车桥设计和评价方法。公司自主开发了单桥承载25 t的铰接式自卸车专用驱动桥,具有大速比、大扭矩、湿盘制动、差速锁等要求,满足铰接式自卸车适用需求。

桥壳是最关键的承载构件,且连接主减、轮边和半轴,强度和刚度要求高。本文对所设计的25 t铰接式自卸车专用桥壳进行了垂直弯曲CAE分析和模态分析,并进行了桥壳垂直弯曲刚度和疲劳寿命试验,验证设计的可行性。

1 铰接式自卸车驱动桥和悬架连接结构

铰接式自卸车中后桥通过平衡梁、A型架和横拉杆与车架连接,平衡梁两端通过橡胶减震弹簧与车桥连接,平衡梁旋转轴与车架抗扭管连接,如图1所示。车辆重力首先传递给平衡梁,然后平均分配给两根车桥。

图1 铰接式自卸车悬架和车桥结构

2 桥壳结构设计简化和C A E分析

为提高CAE分析的准确性和效率,对所设计的桥壳的三维模型进行简化,简化后桥壳如图2所示,该桥壳为一体铸造式结构,材料选用ZG40Cr,材料属性如表1所示。

图2 桥壳简化结构

表1 材料性能表

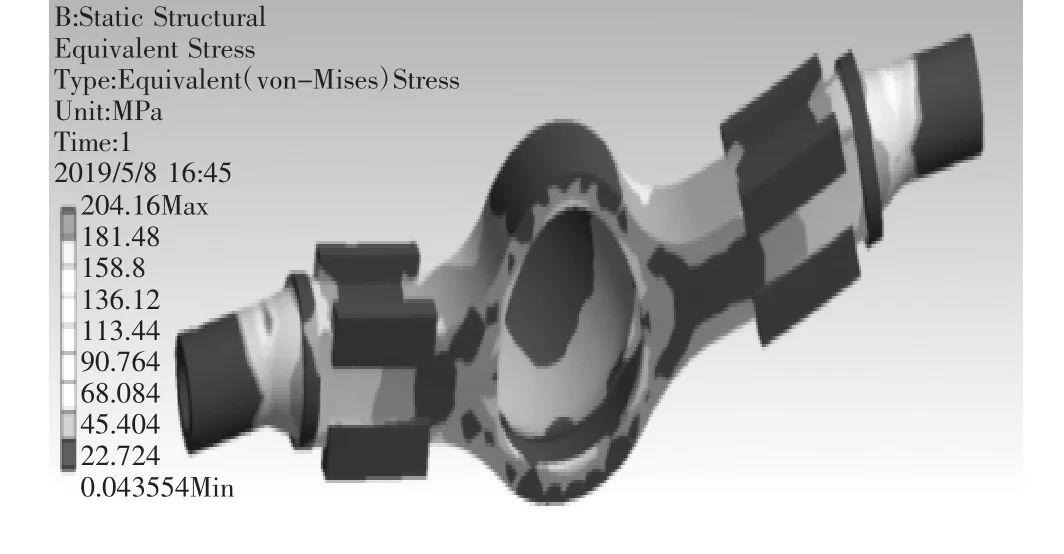

2.1 桥壳的垂直弯曲刚度和强度分析

将桥壳受力简化为简支梁结构,在两端半轴套管位置按照轮距施加约束,约束径向移动,轴向移动自由,橡胶弹簧安装座位置施加垂直方向的力,所施加的力取3倍的单桥最大承载力2。

仿真结果显示,3倍轴荷下桥壳的最大应力为204 MPa,位于半轴套管变径位置;垂直方向最大变形量为0.78 mm。满足设计要求。

图3 应力图

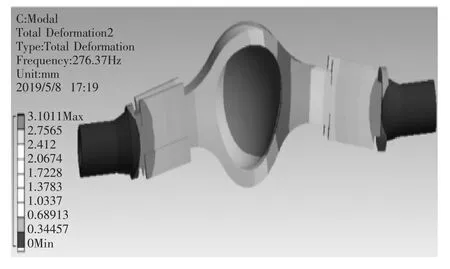

2.2 桥壳模态分析

铰接式自卸车为非公路车辆,行驶速度较慢,一般不超过60 km/h,因路面不平产生的振动冲击频率较小,多集中在0~50 Hz范围内。车桥设计时,为避免共振,桥壳的固有频率要避开这个频率范围。对所设计的桥壳进行模态分析,前3阶的振型分析结果如图5~7所示,各阶振型对应的频率和位移如表2所示。

图5 1阶振型应变图

图6 2阶振型应变图

图7 3阶振型应变图

表2 各阶频率和应变值

1阶振型表现为前后方向的弯曲变形,2阶振型表现为上下方向的弯曲变形,3阶振型表现为复合的扭曲变形。从分析结果可以看出,所设计桥壳的固有频率远远超过地面激振频率,不会产生共振。

3 桥壳的台架试验

为了验证设计和CAE分析方法的可行性,采用桥壳疲劳寿命试验台(图8所示)对桥壳进行垂直弯曲刚度测试和寿命试验。由于桥壳强度设计安全系数较高,且为降低试验成本,未进行桥壳强度试验,桥壳强度可通过车载强化试验验证。

图8 桥壳疲劳寿命试验台

3.1 桥壳垂直弯曲刚度试验

CAE分析结果显示,在主减包的左右两侧变形最大,按照如图9所示的箭头所指位置点,作为变形测试点,通过3倍的单桥最大承载进行加载,力施加在橡胶弹簧安装座位置,从0开始缓慢加载。通过百分表测量指定位置的变形量。3次试验结果显示,最大变形位置与仿真分析结果一致,最大变形量为0.81 mm,与CAE分析结果基本一致,满足使用要求。

图9 变形测试点

3.2 桥壳垂直弯曲疲劳寿命试验

因现有试验台无法满足3倍的该桥最大承载的脉冲加载要求,采用最大2.5倍的承载力进行加载。共进行2件桥壳的寿命试验,试验值分别为1 342 806和1452 871次,一般矿用车桥寿命要求不低于80万次,满足使用要求。

4 车桥的车载强化试验

所开发车桥已应用在公司自主开发的某吨位铰接式自卸车上,整车在矿区连续施工运行超过3年,为出现桥壳故障。图10为所开发铰接式自卸车在印尼某矿区施工实况。

图10 车载强化试验

5 结论

对所开发的铰接式自卸车车桥桥壳进行了垂直弯曲刚度和强度的CAE分析,并进行了模态分析,仿真结果显示,所开发的桥壳满足设计要求。

通过台架试验,对所开发的桥壳进行了垂直弯曲刚度试验和疲劳寿命试验,试验结果与仿真结果基本一致,均满足使用要求。

所开发的车桥进行了超过3年的车载强化试验,未出现桥壳开裂、变形等故障。

通过以上试验验证,证明所采用仿真分析方法的可行性,可以作为铰接式自卸车桥壳开发的设计依据,提高设计可靠性,缩短产品开发周期。