基于Adams 的某车型麦弗逊悬架在冲击石路面的悬架受力分析

2019-08-15薛少科孙晓帮刘丛浩刘文晨宋荣华

薛少科,孙晓帮,刘丛浩,刘文晨,宋荣华

(辽宁工业大学汽车与交通工程学院,辽宁 锦州 121001)

前言

麦弗逊悬架由于其结构简单、结构紧凑、前轮定位参数变化小、制造价格低廉、等原因被广泛应用于中低端轿车当中。但是由于其独特的结构,以及空间布置等原因,其不可避免的受到侧向力的作用,侧向力使得减振器活塞杆弯曲并发生漏油,导向套磨损,储油缸弯曲等现象的发生,影响减振器寿命,降低悬架的性能。针对某国产电车在冲击石路面实车路试过程中出现的减振器下部弯曲的现象,要找到悬架减振器侧弯的原因,我们需要知道悬架各个关键点的受力,并找到对减振器发生侧弯影响最大的作用力,为以后有限元分析以及优化结构做好奠基。基于此,我们利用动力学仿真软件Adams 进行动力学仿真,模拟汽车在虚拟路面上行驶的情况,并通过仿真实验得到麦弗逊悬架减振器在该工况下各关键点的受力。

1 麦弗逊悬架减振器路试失效

1.1 失效模式

在锦恒安全气囊公司实车路试过程中,某电动车以55km/h 的速度匀速通过冲击石路面,如图1 所示,该路面是7cm 凸台结构,实验样车循环数次通过该路面,最后发现麦弗逊悬架减振器下部发生弯曲失效,如图2 所示,减振器下部有明显的弯曲变形,即减振器储油缸筒弯曲变形失效,因此可以确定该失效属于减振器储油缸疲劳失效。并且通过弯曲变形的方向可以判断,该减振器(左)受到前后冲击即X方向,以及侧向冲击即Y 方向严重。X 方向以车行驶方向的反方向为正,Y 方向以车右侧方向为正,Z 方向以重力方向的相反方向为正。

图1 实验样车及冲击石路面

图2 失效减振器

1.2 失效原因分析

汽车在路试的过程中,道路载荷复杂多变,减振器部件在汽车路试中失效比较常见[1],并且以疲劳耐久失效为主。麦弗逊悬架减振器由于其特殊的结构特征,其不可避免的受到侧向力的作用,当减振器的某一点或者某一区域在一段时间内持续或者间歇循环的受到某一冲击力的作用时,减振器上该部位或者该区域便会发生疲劳失效,表现形式为磨损、变形、断裂等形式。

2 整车动力学仿真分析

2.1 建立整车模型

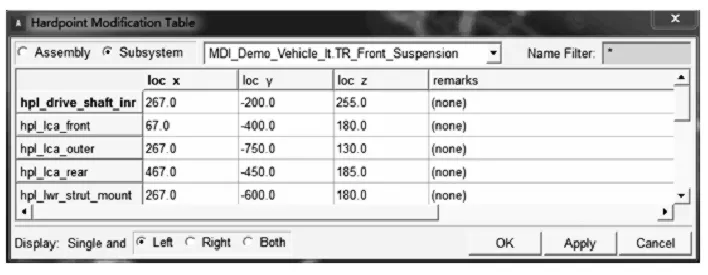

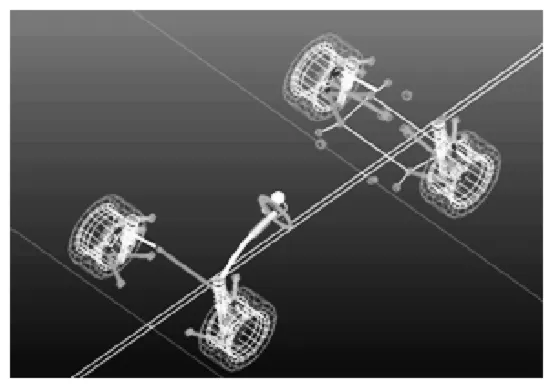

将Adams/Car 里面自带的前麦弗逊悬架模型的硬点参数修改为我们试验样车的硬点参数,如图4 所示,建立整车模型。并且建立路面以及驱动文件。

图3 修改悬架硬点参数

图4 整车模型

2.2 仿真结果

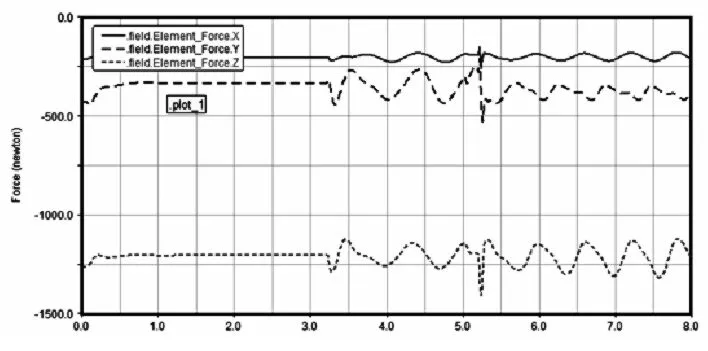

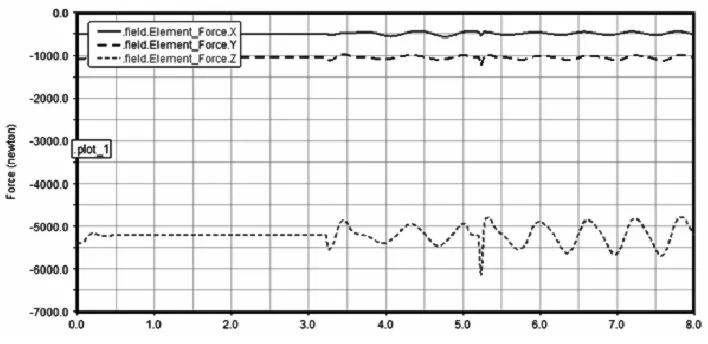

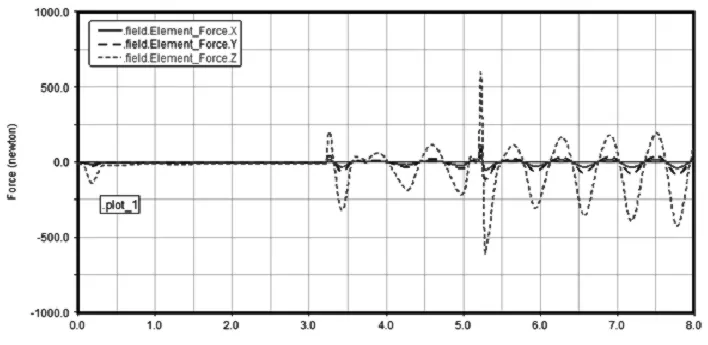

图5 下摆臂与车架连接前支点所受力

图6 下摆臂与车架连接点后支点所受力

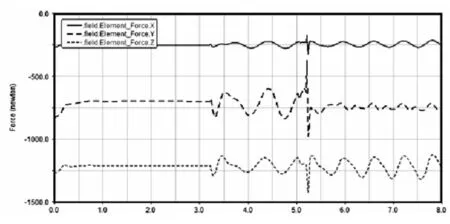

图7 减振器上支点与车身连接点所受力

图8 转向节与减振器下端连接点所受力

2.3 仿真结果分析

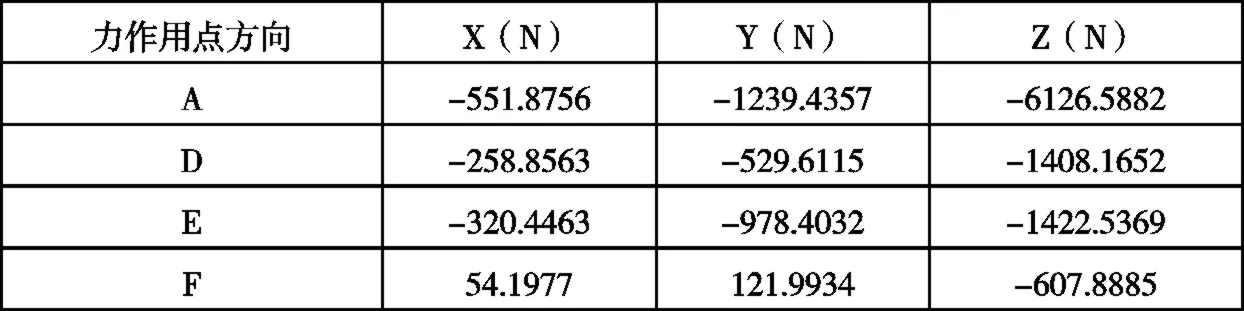

根据以上仿真结果,我们将麦弗逊悬架减振器个关键点所受的最大力整理到表格之中,为以后有限元结构分析提供方便。

表1

因为失效的减振器主要在X 方向跟Y 方向变形严重,Z方向几乎没有变形,所以我们重点关注X 方向与Y 方向的力。由图表可知,刨去Z 方向所受的力不管,Y 方向所受的最大力为1239.43N,且该点是减振器下端与转向节的连接处A 点;X 方向所受的最大力为551.8756N,该点位于减振器下端与转向节连接点A 点。

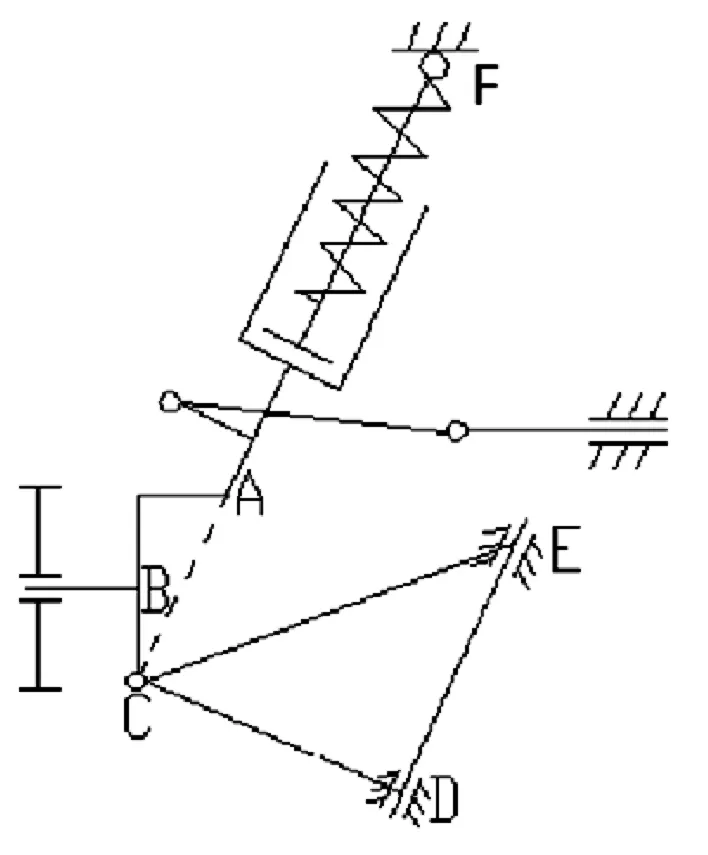

图9 悬架各关键点示意图

转向节和减振器下端连接点记为A 点;

转向节轴颈中心点记为B 点;

下摆臂球头销点记为C 点;

下摆臂与车架连接前支点记为D 点;

下摆臂与车架连接后支点记为E 点;

减振器上支点与车身连接点记为F 点[2]

3 结束语

针对某国产电动汽车在实车路试过程中发生减振器失效的情况,为找到减振器失效原因所在,我们确定利用虚拟仿真软件Adams 进行模拟仿真,还原当时的实车路试状况,找到该减振器失效的原因。

根据厂家提供的整车硬点信息,在Adams 现有的整车模型中修改硬点建立整车模型,并建立与实际路况吻合的7cm高的冲击石3d 路面以及驱动文件,并在Simulate→Full_Vehi-cle Analysis→File Driven Events 中导入相关的模型、道路文件、驱动文件,进行仿真分析,并且结合仿真分析结果确定该麦弗逊悬架减振器下端与转向节连接点处受力过大造成减振器储油缸疲劳失效。