8 米新能源公交客车整车仿真分析及优化

2019-08-15王鹏王卫李长松

王鹏,王卫,李长松

(北京北方华德尼奥普兰客车有限公司,北京 100072)

1 引言

新能源客车的安全性不言而喻,整车结构的疲劳特性和刚强度特性是考量一个客车产品安全性的一个重要指标,传统的通过反复试验,反复进行方案修改的手段已经远远落后行业发展的趋势。通过CAE 仿真进行整车模态分析、刚强度分析可提前对方案进行验证,及时发现设计方案中的薄弱环节,在方案设计阶段就及时进行调整,提高设计效率,缩短验证周期。本次结合公司开发的8 米新能源公交客车,从设计阶段开始,仿真工作与设计方案同时展开,在方案设计阶段就进行方案的验证,为设计方案提供优化改进方向,并对最终方案提供理论支持。

2 整车三维模型的建立

2.1 本车型为全承载式结构

车身骨架包括左右侧围、前后围、顶盖、底架等结构,在设计方案初稿定型同时进行整车三维模型的建立工作,同时确定整车的质量参数,通过设计参数可知,前桥轴荷为5吨,后桥轴荷8 吨,骨架材料为Q345。整车三维模型如图1所示:

图1 整车的几何模型

2.2 网格划分

全局坐标系定义为汽车坐标系:汽车纵向对称面在车架上平面的投影为X 轴,向前为正;后轴车轮中心线在车架上平面的投影为Y 轴,向左为正;Z 轴竖直向上,Z 轴零点在车架中段格栅上平面。整车骨架管件、钣金件由四边形和三角形单元进行模拟,实体用四面体单元模拟,悬架用beam梁单元进行模拟;其中单元个数为2945138,节点个数为951565,网格基本尺寸为10mm,如下图2 所示。

图2 整车的有限元模型

2.3 定义材料属性

车主要材料为Q345 碳素合金钢(型钢材料),弹性模量:2.1E11Pa,泊松比为:0.3,材料密度为7850KG/m3,屈服强度大于345MPa。

2.4 载荷施加

客车车身骨架的自重。通过材料的密度以及车身所受重力加速度可算出客车车身自身重量;对于底盘各总成质量如电机、电池等质量在其质心处施加质量单元,然后以RBE3的形式将质量均匀分布在车身骨架和车架的相应节点上。

3 模态分析

模态是结构系统的的固有属性,每一个模态具有特定的固有频率、阻尼比和模态振型。整车模态分析只关注簧上结构的振动情况,各种支架子系统、悬架系统、车桥、轮胎等结构均不考察。通过模态分析可以得到机械结构在某一易受影响的频率范围内及在内部或外部各种振源激励作用下的振动响应结果,再由模态分析方法获得模态参数并结合相关试验,借助这些特有参数用于结构的优化设计。

3.1 整车模态分析为自由模态分析

不需要边界约束和载荷施加。车架模态分析一般要求输出(1-50)Hz 内的振型。模态分析结果的固有频率和振型如下表所示:

表1 模态分析结果

4 强度分析

4.1 工况描述

垂向工况:约束左前轮Z 向移动自由度,约束右前轮Y、Z 向移动自由度,约束后轮X、Y、Z 移动自由度。施加Z向-2g 加速度。

左前轮悬空工况:约束右前轮Y、Z 向移动自由度,约束后轮X、Y、Z 移动自由度。

施加Z 向-1g 加速度。

左前轮悬空工况:约束左前轮Y、Z 向移动自由度,约束后轮X、Y、Z 移动自由度。

施加Z 向-1g 加速度。

制动工况:约束左前轮Y、Z 向移动自由度,约束右前轮Z 向移动自由度,约束后轮X、Y、Z 移动自由度。施加Z向-1g 加速度及X 向-0.7g 加速度。

转弯工况:约束左前轮Y、Z 向移动自由度,约束右前轮Z 向移动自由度,约束后轮X、Y、Z 移动自由度。施加Z向-1g 加速度及Y 向0.4g 加速度。

4.2 各工况分析结果

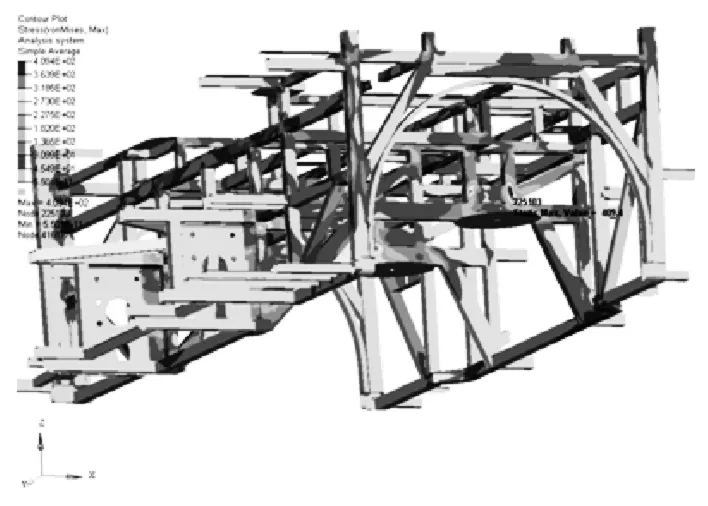

通过有限元分析,由于后桥轴荷分布比较大,因此最大应力值大部分出现在后悬段位置,如图3-7 所示。

图3 垂向工况应力云图

图4 左前轮悬空工况应力云图

图5 右前轮悬空工况应力云图

图6 制动工况应力云图

图7 转弯工况应力云图

由以上工况的应力云图可知,垂向工况最大应力值为440Mpa,扭转工况最大应力值在410Mpa 左右,均超过材料的屈服强度,产生疲劳的可能性较大,因此对后悬段该位置进行加强优化,以满足设计要求。

4.3 优化方案

(1)由于后悬气囊承受的载荷较大,因此气囊上立柱厚度由3mm 改为4mm,增加抗疲劳破坏系数。

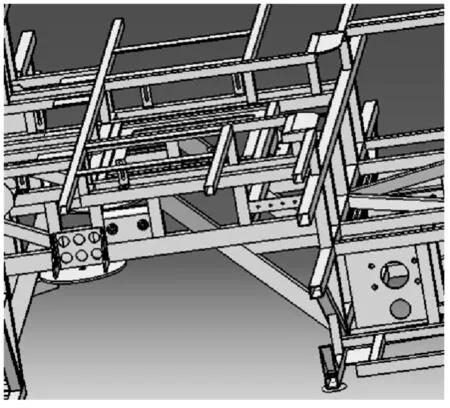

(2)将原后悬架前加强斜梁更换,调整为与下部斜梁连贯,增加应力集中部位的结构强度。下为改进结构:

图7

(3)在后悬架上方角钢结构件部位进行加强或者通过结构优化将受力分散,会起到明显的效果,因此,此部位进行如下调整:

图8

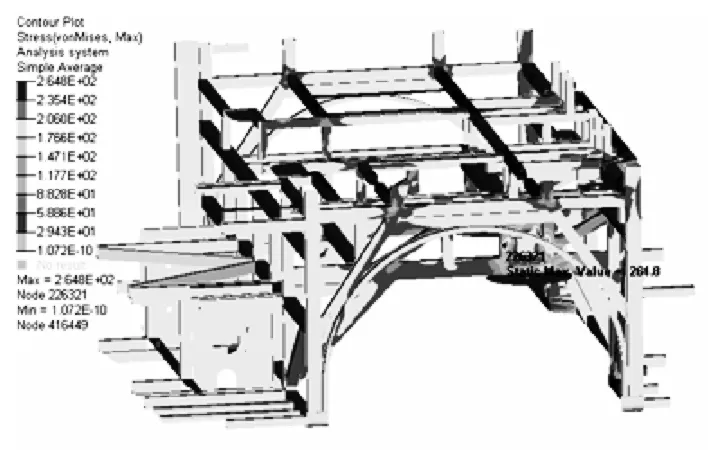

4.4 优化方案与原方案应力值对比

通过仿真计算,优化方案均小于原方案最大应力值,且都在材料的屈服强度之下,满足设计要求,如下表所示:

表2 优化方案结果对比

如上表,在参考仿真结果的基础上,相关总成对超出材料性能参数的部位进行了针对性的优化设计,特别是结构上的微小的调整,即可达到比较有效的增强效果。

5 小结

(1)通过仿真分析手段,可以推断整车强度方面在设计初期存在的不足,同时可以验证不同状态下整车受力情况,以指导工程师的设计。

(2)通过仿真分析方法,不仅弥补了薄弱环节设计的不足,而且缩短了产品的开发周期以及成本,大大提高了产品在市场上的竞争力。

(3)通过本次仿真分析的结果,建立公司内部设计参考数据库,形成相关车型的设计规范,避免问题的重复出现。

(4)通过仿真分析可为车辆轻量化、结构优化提供有效的参考,不论是材料的调整还是结构的优化,都可利用CAE分析的手段进行前期的验证。