大豆集排带式排种器设计与试验

2019-08-13王业成李宝权陈海涛

王业成 孙 浩 李宝权 韩 星 陈海涛

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

排种器是影响播种机性能的关键部件[1-5],集排式排种器使用1个排种部件进行多行播种,简化了播种单体结构,降低了播种成本,极大提高了播种效率,成为排种器的发展趋势[6-10]。

气力式排种器对种子尺寸要求不高,作业时不伤种,可完成高速精量播种作业。为了提高排种器种子吸附效率,减小单粒种子分离阻力,一般采用机械搅种装置,通过机械振动、气力扰动方式改善充种性能。

为清除吸附到型孔上的多余种子,通常采用机械式刮种片进行清种作业[11-15]。刮种片与各型孔之间需要有足够高的安装、调整精度,并且需参照种子品种、大小的不同,通过调整刮种元件的位置来提高排种性能,该装置增加了排种器结构的复杂性[16-18]。

为此,本文设计一种大豆集排带式排种器,其结构为开放式半圆筒结构,种子在气压力和离心力的作用下吸附到型孔上,半圆筒结构底部的种子在摩擦力的作用下随着排种带向上运动,减小种子与型孔之间的相对速度,改善充种性能;清种振动装置通过柔性排种带使型孔振动,扰动多余吸附的种子,降低单粒种子从种子群内分离的阻力,完成清种过程,改善充种性能,提高播种质量。通过探究气压、作业速度、清种振动频率对排种性能的影响规律,寻求最优工作参数组合,为集排式排种器的设计提供参考。

1 排种器结构与工作原理

1.1 结构

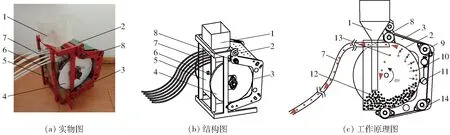

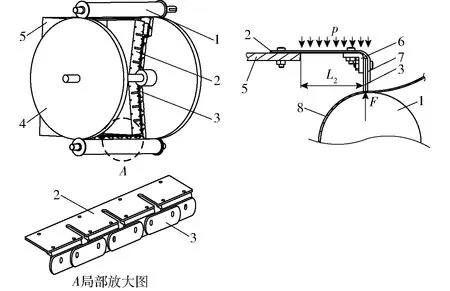

设计的集排带式排种器如图1所示,主要由种箱、排种带、种带支架、送种管、支撑轮、壳体、主动滚筒、从动滚筒、清种振动装置等组成。

主动滚筒与从动滚筒相互平行安置在种带支架上,其外周套有排种带,种带支架上端通过铰链,下端通过螺栓连接在主机架上,方便排种带的更换。排种带外周面半包在支撑轮上,受到支撑轮和气压的作用,柔性的排种带形成开放式半圆筒结构。在壳体与两支撑轮、排种带之间安装有浮动的密封装置,形成密闭的气室结构。排种器采用双进气口结构,来降低各型孔之间的气压差异,提高充种性能。

清种振动装置与排种带半圆筒结构的外侧接触,位于已吸附种子与壳体内种子分离处,激振力通过种带的变形,实现种子的振动,来清除多余吸附的种子。

图1 排种器结构图Fig.1 Structure diagrams of seed-metering device1.种箱 2.排种带 3.种带支架 4.支撑轮 5.壳体 6.进气口 7.送种管 8.主动滚筒 9、14.从动滚筒 10.已吸附的种子 11.清种振动装置 12.种子堆积区 13.下落种子

1.2 工作原理

如图1b所示,排种器工作时,排种带在主动滚筒摩擦力的作用下带动支撑轮、从动滚筒开始运动;风机产生的正压气流由进气口进入壳体,排种器内的种子堆积在充种区域处,底层种子在排种带摩擦力的作用下随排种带向上运动,而表层种子在重力的作用下沿堆积斜面向下滑落,实现充种区内的种子翻滚、循环流动。在排种带型孔内外压差和离心力的作用下种子吸附在型孔上,实现充种过程。

振动装置的激振力,通过排种带传递给排种带另一侧的种子。在振动的作用下,已经被型孔吸附的种子由稳定的静摩擦平衡状态转变为不稳定的动摩擦状态,利用种子间吸附力的差异,吸力较大的种子将挤掉其它吸力较弱的种子,形成型孔单粒吸附,实现清种过程。同时充种区的种子受到激振力的作用,种子的流动性被提高,进一步降低种子的分离阻力,改善充种性能。

当已吸附的种子随排种带运动到其半圆筒结构的顶端时,排种带覆盖在主动滚筒上,使型孔两侧的气压差消失,种子在其自身重力及送种管入口流场的作用下,进入到送种管中,排入种沟内,完成排种过程。

2 关键部件设计与分析

2.1 充种过程分析

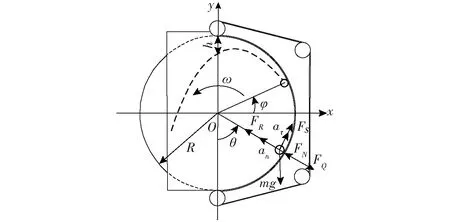

充种时,型孔经过种子堆积区,种子在气压力、重力、离心力作用下吸附在型孔上,其受力分析如图2所示。

图2 充种过程受力分析Fig.2 Force analysis of absorbing stage

沿半圆筒的法向建立其动力学方程

man=FR+FN-FQ-mgcosθ

(1)

其中

an=ω2R

式中m——单粒种子质量,g

an——种子的法向加速度,m/s2

FN——型孔对种子的支持力,N

FQ——气体对种子的压力,N

FR——种子被吸附时所受的阻力,N

ω——排种带角速度,rad/s

R——支撑轮半径,mm

θ——种子被吸附时,与水平方向夹角,(°)

当种子被型孔吸附并随着排种带向上运动时,型孔对种子的支持力FN≥0,由式(1)可知

FQ≥FR-m(ω2R+gcosθ)

(2)

其中

式中 Δp——型孔处气压差,kPa

d——型孔直径,mm

Φ——各种因素对种子所受吸附力影响的修正系数

由式(1)、(2)可知排种器所需的型孔处气压差Δp主要与型孔直径d、种子被吸附时所受的阻力FR、排种带角速度ω、支撑轮半径R、充种位置、种子物料特性(Φ、m)等有关。在充种区域种子受到重力、离心力的作用,有利于型孔吸附种子。

排种带半径的减小可降低型孔吸附种子所需的压力。

型孔处较大的气压差Δp可以使种子被型孔可靠地吸附,但过大的气压差会增大排种器重播指数,增加能耗。本文通过排种器性能试验,确定气压取值范围为3~5 kPa。

2.2 清种过程分析

清种装置的激振力通过排种带传递给排种带另一侧的种子,使种子与排种带、种子与种子之间产生微小的错动,当型孔气压场内的种子由稳定的静摩擦平衡状态转变为不稳定的动摩擦运动状态时,利用种子间吸附力的差异,吸力较大的种子将挤掉其它吸力较弱的种子,形成型孔单粒吸附,实现清种过程。同时充种区的种子受到激振力的作用,提高种子流动性,将进一步降低单粒种子从种子群中分离的阻力,利于型孔吸附种子。

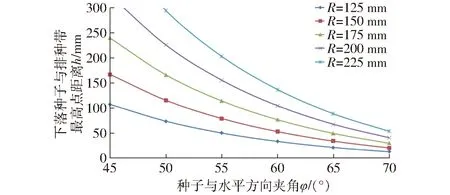

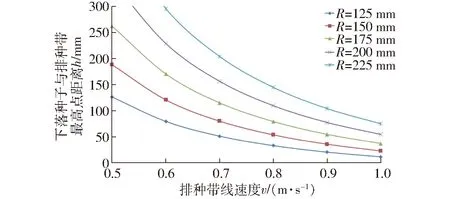

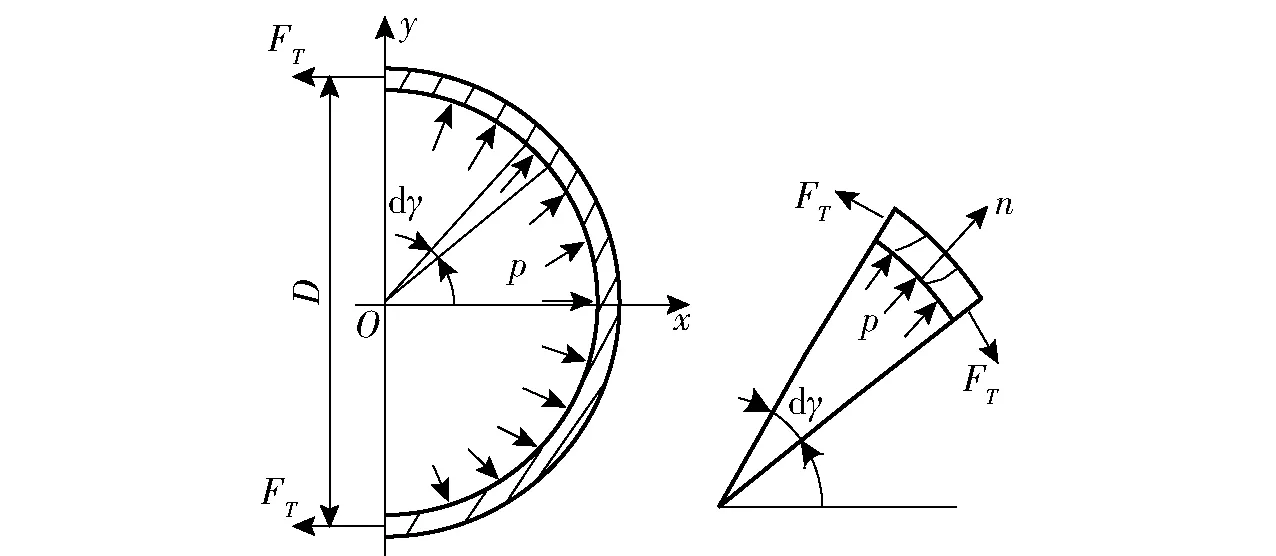

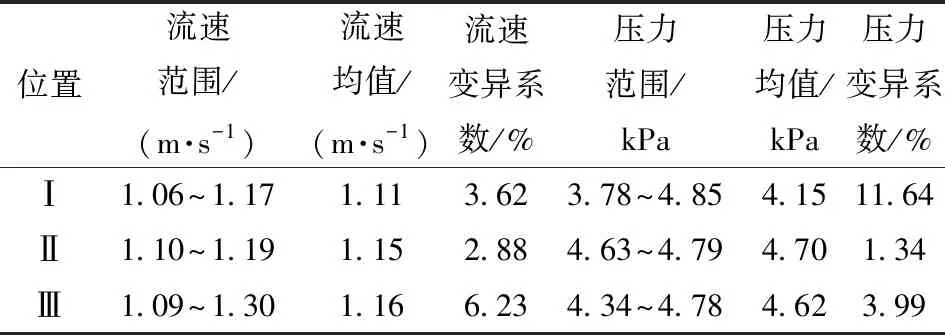

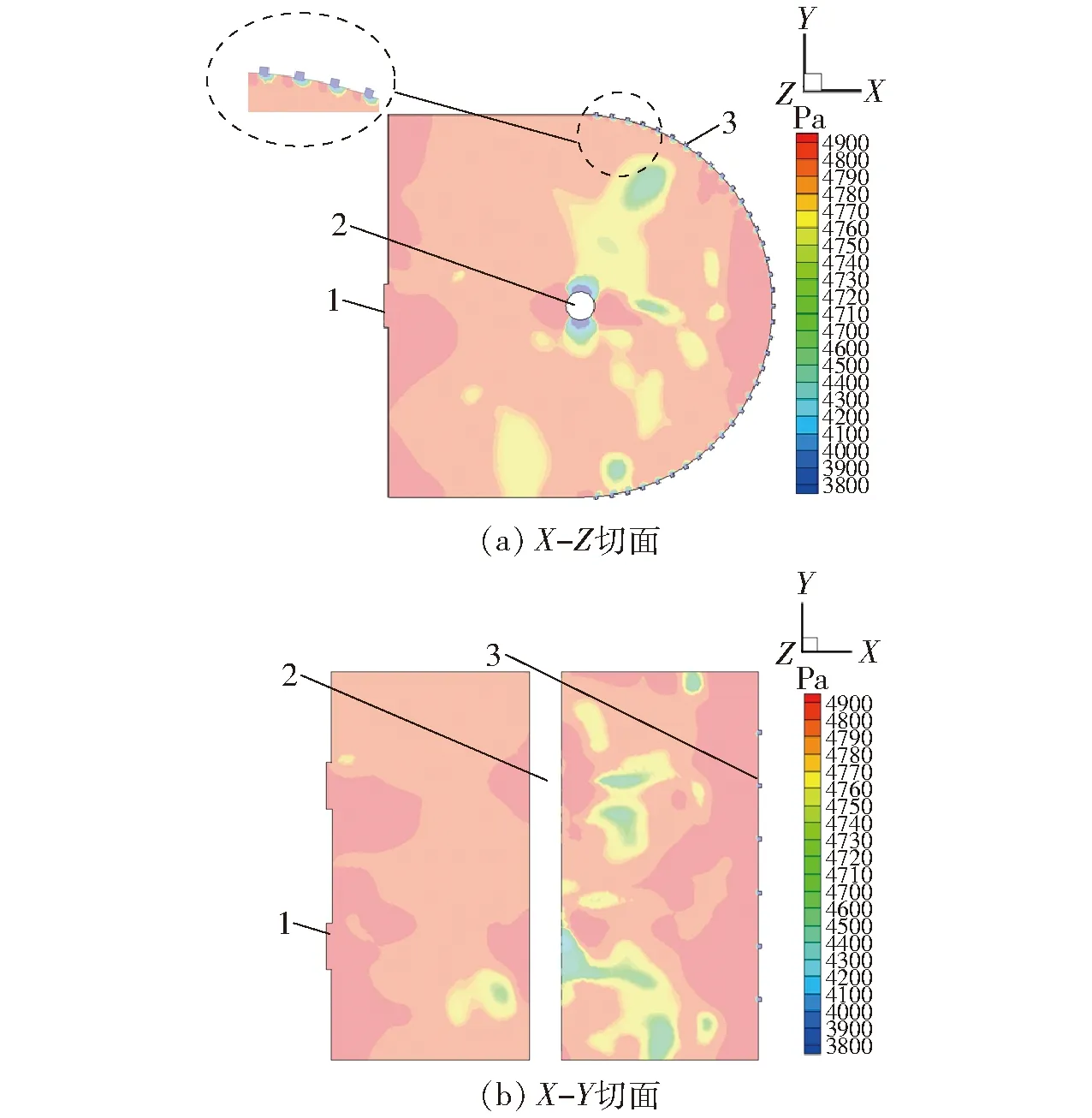

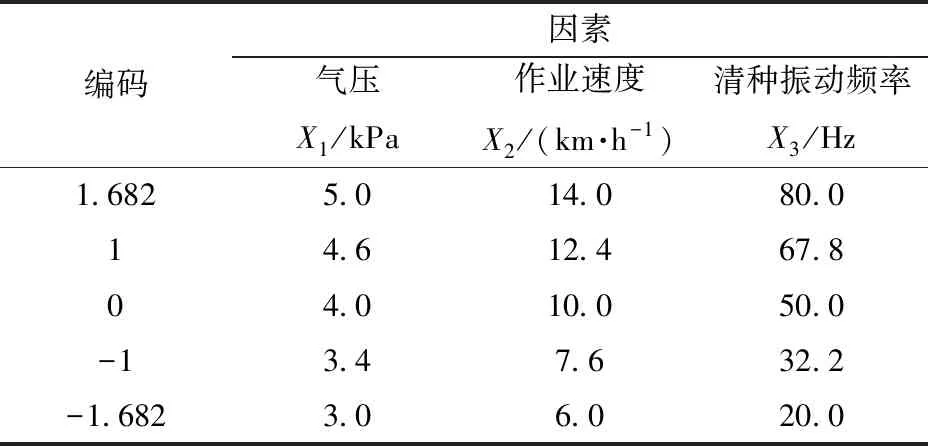

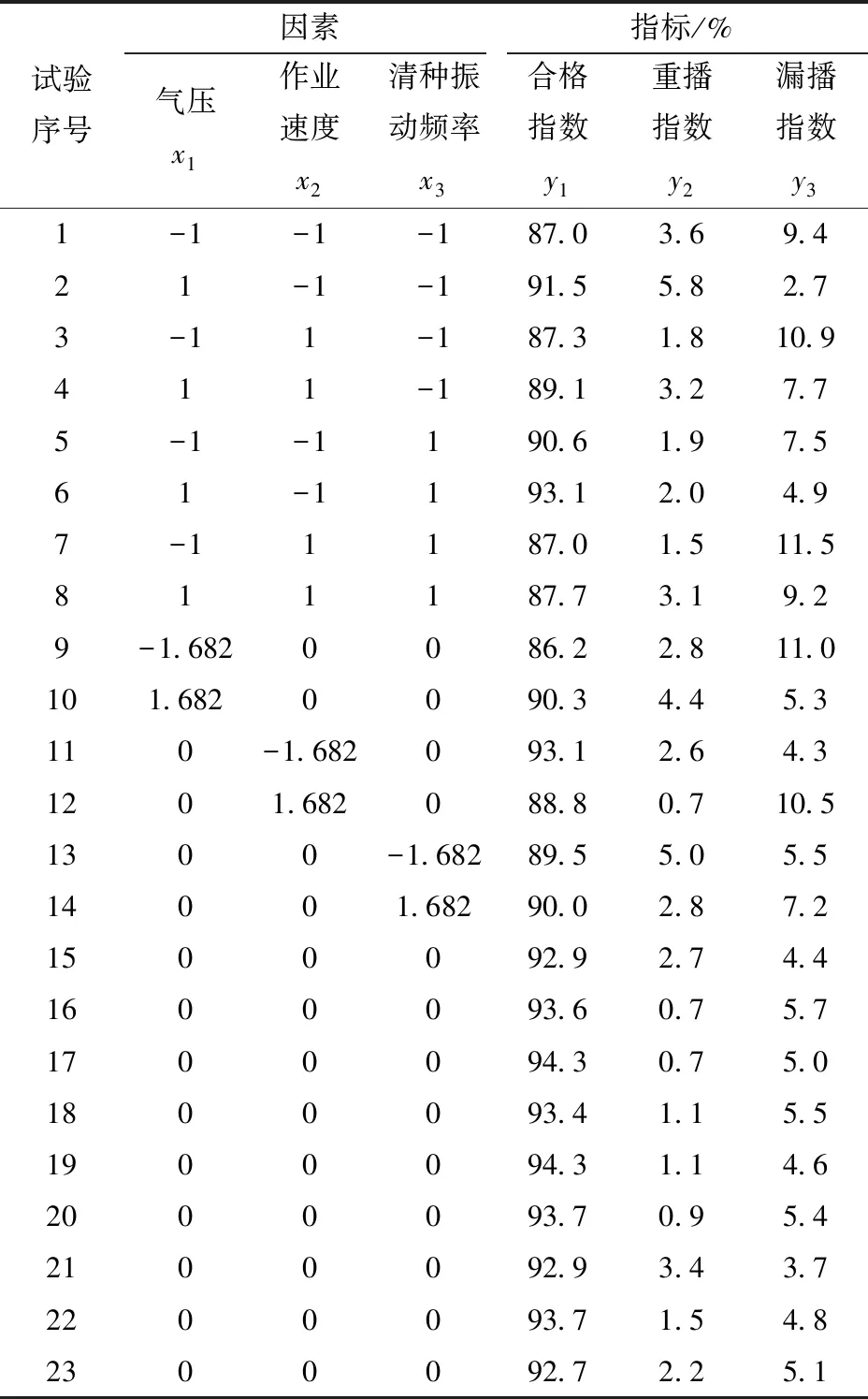

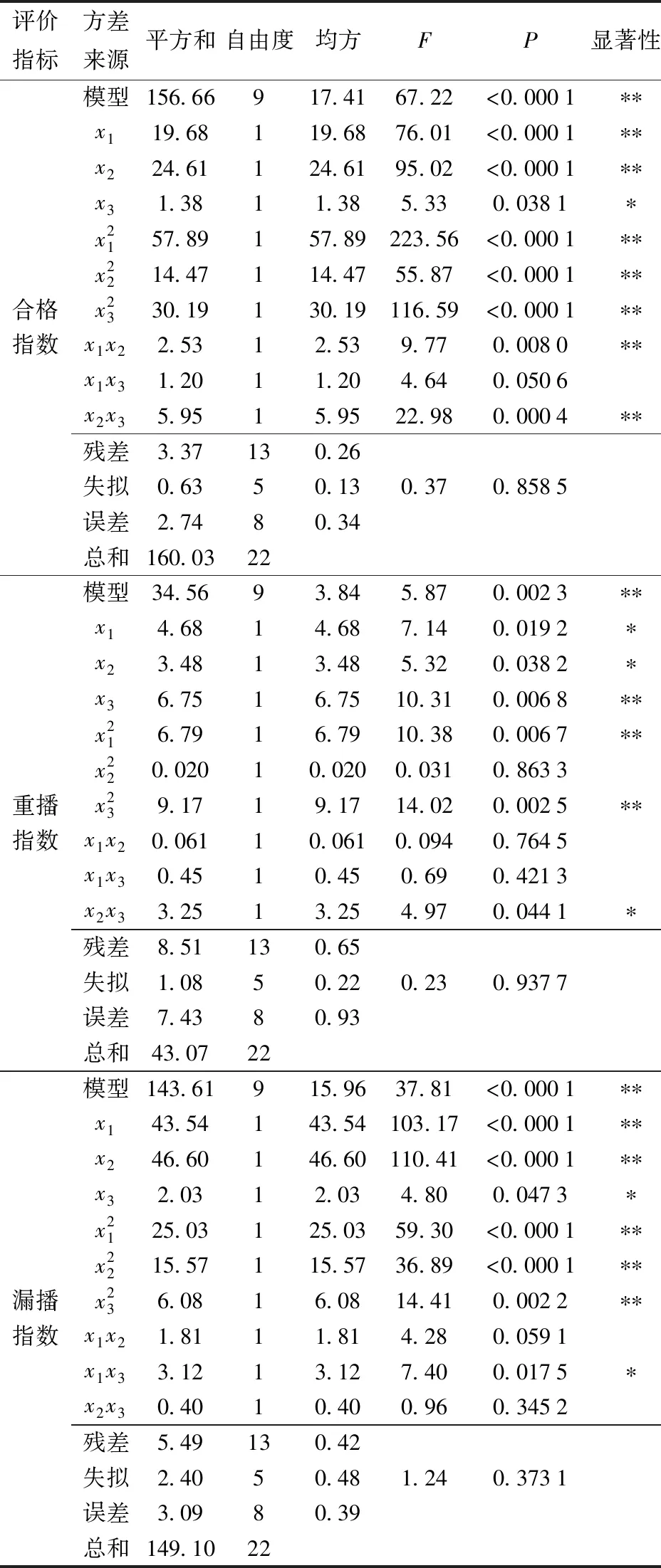

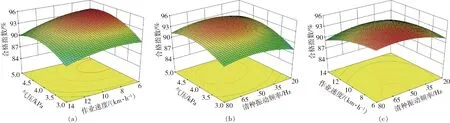

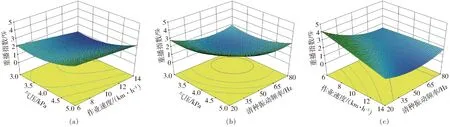

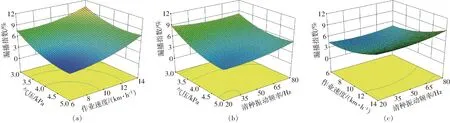

在清种区域,当ω2R=g时,多余吸附的种子将不能主动脱离排种带;当ω2R (3) 式中x——种子在坐标系中的水平坐标值 y——种子在坐标系中的竖直坐标值 v——排种带线速度,m/s x0——种子脱离的初始水平坐标值 y0——种子脱离的初始竖直坐标值 φ——种子脱离排种带时,其脱离位置与水平方向夹角,(°) vx——种子在水平方向上的速度,m/s vy——种子在竖直方向上的速度,m/s t——种子运动时间,s 当x=0时,下落种子与投种管入口竖直距离h为 (4) 由式(4)可知,距离h主要与支撑轮半径R、脱离夹角φ和排种带线速度v有关。 取播种机作业速度为6~14 km/h,大豆种植株距为100 mm,排种带线速度v为0.28~0.64 m/s,当排种带最大线速度v=0.7 m/s时,下落种子与排种带最高点距离h变化曲线如图3所示。在支撑轮半径R相同条件下,距离h随种子脱离位置φ的增加而减小。在脱离位置φ相同条件下,距离h随支撑轮半径R的增加而增加,当脱离位置φ>55°时,距离h增加较快,当脱离位置φ<55°时,距离h增加缓慢。 图3 下落种子与排种带最高点距离随种子与水平方向夹角变化曲线Fig.3 Changing curves of seed distance from the highest point of seed row 图4 下落种子与排种带最高点距离随排种带线速度变化曲线Fig.4 Changing curves of seed distance from the highest point of seed row 取下落种子脱离位置φ=55°,下落种子与排种带最高点距离h变化曲线如图4所示。在支撑轮半径R相同条件下,距离h随排种带线速度v的增加而减小。排种带线速度v相同的条件下,距离h随着支撑轮半径R的增大而减小。 为避免下落种子进入投种管入口吸场内,取距离h>50 mm,当排种带线速度v=0.7 m/s、支撑轮半径R=200 mm、种子脱离位置φ=55°时,满足要求。 清种振动装置结构如图5所示。清种振动装置通过偏心块匀速转动,使排种带、种子振动,扰动已吸附的多余种子,实现清种过程。 图5 清种振动装置结构简图Fig.5 Structure diagram of clear seed vibrating device1.机架 2.板簧 3.振动电机 4.探头 5.排种带 振动装置的力学模型如图5b所示,其动力学微分方程为 (5) 式中m1——电机及配件等效质量,g m2——偏心块质量,g s——探头运动位移,mm k——板簧刚度,N/m e——偏心块的偏心距,mm ωt——激振圆频率(电机角速度),rad/s tr——电机转动时间,s 微分方程(5)的稳态响应为 (6) 其中 式中ωn——系统固有频率,rad/s E——弹性模量,GPa I——惯性矩,mm4 L1——板簧长度,mm c——板簧厚度,mm B——板簧宽度,mm 在气压作用下排种带半圆筒结构受力如图6所示。 图6 排种带受力示意图Fig.6 Sketch of force analysis for seed conveyor belt 取排种带微段为研究对象,沿n向建立平衡方程 (7) 式中FT——排种带截面所受拉力,N p——排种带承受的内压,kPa l——排种带宽度,mm dγ——排种带微段夹角,rad D——支撑轮直径,mm 由式(7)可得排种带所受拉力为 (8) 由式(8)可知排种带各截面所受拉力FT相同,在气压作用下排种带可保持稳定的开放式半圆筒形状,确保了排种器密封和工作性能的稳定。排种带各截面所受拉力FT与排种带承受的内压p、排种带宽度l、支撑轮直径D成正比。 排种器选用厚度为1 mm的单层聚酯纤维布的聚氯乙烯输送带作为排种带,能够满足强度要求。 大豆平均宽度为5.1~7.3 mm[19],型孔直径d计算采用经验公式[20] d=(0.64~0.66)b (9) 式中b——种子宽度,mm 可得型孔直径d为3.26~4.82 mm,取型孔直径为4 mm。根据作物株距和行距要求,考虑播种机作业速度及排种器性能等因素,取排种带周向型孔数为100个,即两孔之间弧长为16.5 mm,排种带轴向型孔数为6个且间距为50 mm。 为了降低各型孔之间气压差异,运用有限单元法,对不同进气口位置进行仿真分析。取进气口相同截面,其位置Ⅰ为单进气口装置,位于壳体中部,位置Ⅱ、位置Ⅲ分别为双进气口装置,对称地布置于壳体第2、4型孔处和壳体第1、6型孔处。取入口边界气流速度57 m/s、静压力2 kPa,对型孔中心流速和型孔中心上方5 mm处的压力进行监测。各型孔流速、压力如表1所示,进气口在位置Ⅱ时各型孔之间流速的差异、压力的差异小于进气口位置Ⅰ和Ⅲ。 表1 不同位置处的流速和压力Tab.1 Velocity and pressure at different positions 图7 排种器气室压力分布云图Fig.7 Gas chamber pressure distribution cloud diagram of seed-metering device1.进气口 2.带轮轴 3.型孔 进气口在位置Ⅱ时,气室压力云图如图7所示,排种器的内部压力分布较为均匀,各型孔中心上方5 mm处的压力为4.63~4.79 kPa,变异系数为1.34%,最小压力为4.63 kPa,满足充种要求。 排种器密封结构决定着排种器工作的性能和可靠性,密封装置的结构简图如图8所示。 图8 密封装置简图Fig.8 Structure diagram of sealing device1.滚筒 2.板簧 3.密封块 4.支撑轮 5.壳体 6.钢板 7.薄橡胶板 8.排种带 壳体四周与板簧的一端连接,每个板簧的另一端分别固装一个密封块,密封块与密封块之间铰链连接,从而形成浮动的链式结构。在板簧弹性力及气压的作用下,各个密封块随着其接触面的起伏而运动,使密封块与支撑轮、排种带紧密贴合,减少壳体与支撑轮、排种带之间的气体泄漏;板簧上覆盖安装有薄橡胶板,实现各个板簧之间的密封。密封块采用聚四氟乙烯材料制作,来减小摩擦力,确保排种器运行平稳。 单位长度密封块与排种带之间的密封压力为 (10) 其中 式中F——密封块与支撑轮、排种带之间压力,N F0——板簧形变所引起的预压力,N δ——板簧变形量,mm L2——板簧及密封块承受气压部分长度,mm 由式(10)可知,密封块与支撑轮、排种带之间的压力F由板簧形变所引起的预压力F0和作用在板簧上的气压p构成。当密封块随着支撑轮、排种带起伏运动时,降低板簧的刚度,即增大长度L2、减小其厚度c,可以减小预压力F0的变化。当气压p增大时,密封压力F增大,可以减小排种器在高气压时的气体泄漏量。在板簧对密封块实现定位功能的条件下,可以适当增加其长度L2,来降低预压力F0的变化,增大气压p对压力F的影响。 试验材料选用“黑农38”大豆种子。试验在东北农业大学排种器实验室实施。 试验装置主要由大豆集排带式排种器、JPS-12型排种器性能试验台、U型风压测量仪和高速摄像机(PhantomV5.1-4G,Vision Rsesarch Inc.,美国)等组成,如图9所示。 图9 试验装置Fig.9 Experimental device1.U型风压测量仪 2.集排带式排种器 3.JPS-12型排种器性能试验台 4.光源 5.高速摄像机 排种器工作时振动装置通过对种子的往复激振力实现清种过程,同时增加充种区种子流动性,降低种子分离阻力改善充种性能。通过预试验发现当振动装置位于已吸附种子与壳体内种子分离的位置时,可获得较好的充种、清种性能,其位置如图1b所示,选取其振动频率范围为20~80 Hz。 根据大豆垄上双行种植模式的株距要求,选取大豆种植株距为100 mm。采用三因素五水平二次正交旋转中心组合试验方法[21],参考GB/T 6973—2005《单粒(精密)播种机试验方法》,选取气压、作业速度、清种振动频率为试验因素,以合格指数y1、重播指数y2、漏播指数y3为试验指标,试验因素编码如表2所示,每组试验均重复3次,取3次数据均值作为试验结果。应用Design-Expert软件进行数据处理和统计分析。 表2 试验因素编码Tab.2 Factors and coding of test 3.3.1试验结果 试验结果如表3所示,x1、x2、x3为试验因素编码值。应用Design-Expert软件对y1、y2、y3进行回归模型方差分析,如表4所示,分别得到y1、y2、y3回归方程为 (11) (12) (13) 据表4可得,回归方程(11)~(13)的P<0.01,表明极显著;失拟项P>0.05,失拟项不显著,表明方程(11)~(13)能正确反映y1、y2、y3与x1、x2、x3之间的关系。根据方程各因素回归系数的大小,可得到影响合格指数y1的主次顺序为:x2、x1、x3,影响重播指数y2的主次顺序为:x3、x1、x2,影响漏播指数y3的主次顺序为:x2、x1、x3。 3.3.2各因素对各性能指标的影响与分析 通过Design-Expert软件对试验数据处理绘制出各因素对各性能指标作用响应曲面图,如图10~12所示。 表3 试验结果Tab.3 Test design and results 如图10a所示,当清种振动频率x3位于中心水平(50 Hz)时,随着作业速度的增加合格指数逐渐减小,随着气压的增加合格指数先增大后减小。如图10b所示,当作业速度x2位于中心水平(10 km/h)时,随着清种振动频率的增加,合格指数先增大后减小,随着气压的增加,合格指数先增大后减小。如图10c所示,当气压x1位于中心水平(4 kPa)时,随着作业速度的增加合格指数减小,随着清种振动频率的增加合格指数先增大后减小。 如图11a所示,当清种振动频率x3位于中心水平(50 Hz)时,随着作业速度的增加重播指数减小,随着气压的增加重播指数增加。如图11b所示,当作业速度x2位于中心水平(10 km/h)时,随着气压的增加重播指数增加,随着清种振动频率的增加重播指数先减小后增大。如图11c所示,当气压x1位于中心水平(4 kPa)时,随着作业速度的增加重播指数减小,随着清种振动频率的增加重播指数先减小后增大。 表4 方差分析结果Tab.4 Results of variance analysis 注:*表示差异显著(P<0.05),** 表示差异极显著(P<0.01)。 图10 各因素对排种器合格指数的影响Fig.10 Effects of all factors on qualified index of seed-metering device 图11 各因素对排种器重播指数的影响Fig.11 Effects of all factors on multiple index of seed-metering device 图12 各因素对排种器漏播指数的影响Fig.12 Effects of all factors on missing index of seed-metering device 如图12a所示,当清种振动频率x3位于中心水平(50 Hz)时,随着作业速度的增加漏播指数增大,随着气压的增加漏播指数减小。如图12b所示,当作业速度x2位于中心水平(10 km/h)时,随着气压的增加漏播指数减小,随着清种振动频率的增加漏播指数增大。如图12c所示,当气压x1位于中心水平(4 kPa)时,随着作业速度的增加漏播指数增大,随着清种振动频率的增加漏播指数增大。 当作业速度增加时,型孔经过充种区域时间减少,充种成功率低,导致合格指数和重播指数减小,漏播指数增加。当气压增加时,型孔处压差变大,种子易被吸附,当气压过大时易出现型孔吸附多粒种子的情况,导致合格指数先增大后减小,重播指数增大,漏播指数减小。排种带与振动装置接触并发生振动,当清种振动频率增加时,种子流动性增强,导致合格指数先增大,当清种振动频率继续增加时,排种带受到的碰撞次数增加,型孔吸附的种子减少,导致合格指数先增大后减小,漏播指数增大。当清种振动频率过大时,排种带与振动装置之间存在微小的抖动间隙,致使排种带振幅减小,导致重播指数先减小后增大。 选取编码值-1~1为因素范围,即当气压3.4~4.6 kPa,作业速度7.6~12.4 km/h,清种振动频率32.2~67.8 Hz时,采用多重响应法中的目标函数对影响因素气压、作业速度和清种振动频率进行优化,以合格指数、重播指和漏播指数为性能指标函数进行优化求解,其目标函数和约束条件为 (14) 运用Design-Expert软件对其进行优化求解,得出最佳优化参数:气压为4.4 kPa、作业速度为10.5 km/h、清种振动频率为44.6 Hz时,合格指数90.65%、重播指数1.97%、漏播指数7.38%。 为了验证优化分析结果正确性,在上述最优参数组合试验条件下,以“黑农 38”大豆种子为试验材料进行5次验证试验,得到合格指数平均值为 90.65%,重播指数平均值为1.97%,漏播指数平均值为7.38%。验证试验结果表明,优化结果可信。 (1) 设计了一种开放式半圆结构的大豆集排带式排种器,其利用排种带摩擦力对种子群进行扰动,通过清种振动装置对种子的影响改善充种、清种性能,其结构简单,种子适应性好,可满足大豆精量播种的作业要求。 (2)分析了充种、清种工作过程及种子脱离排种带后的运动规律,设计了支撑轮、清种振动装置、排种带、进气口位置、密封装置等关键部件。 (3)通过三因素五水平二次正交旋转中心组合试验,分析了各因素对合格指数、重播指数、漏播指数的影响规律,确定大豆集排带式排种器最佳工作参数组合:气压4.4 kPa、作业速度10.5 km/h、清种振动频率44.6 Hz,此时排种器性能指标为:合格指数90.65%、重播指数1.97%、漏播指数7.38%。

2.3 清种振动装置设计

2.4 排种带设计

2.5 进气口设计

2.6 密封装置设计

3 排种器参数优化试验

3.1 试验材料与设备

3.2 试验方法

3.3 试验结果与分析

3.4 参数优化与验证试验

4 结论