豆类作物一器双行气吸式高速精量排种器设计与试验

2019-08-13李玉环张东兴魏亚男

李玉环 杨 丽,2 张东兴,2 崔 涛,2 丁 力 魏亚男

(1.中国农业大学工学院, 北京 100083; 2.农业农村部土壤-机器-植物系统技术重点实验室, 北京 100083)

0 引言

大豆、豌豆、绿豆、小豆等豆类作物具有形状规则、粒径较小、球形度较大的特点,对精量排种器的适应性较好,但其种植密度要求较高,多采用窄行密植栽培技术,每平方米保苗量在22.5株以上[1-6],因此株距和行距要求均较小,在高速作业下对排种器要求较高,实现高速精量播种作业存在一定的难度[7-8]。

高速精量排种器是实现高速精量播种作业的核心部件,其排种性能是影响播种机作业质量的重要因素之一。其中,气力式排种器因具有种子适应性、排种精度、作业效率等方面的优势而逐渐被认可[9-11]。国内外关于气力式排种器的研究逐渐深入,发现在排种器作业速度升高时,排种器性能呈下降趋势。豆类作物种植密度较大,在高速作业情况下,排种器的转速更高,因此采用气吸式精量播种机进行高速精量播种作业时,对排种器结构、吸附性能以及排种器转速等方面要求较高[12-21]。现有大豆气力式精量排种器多集中在功能实现上,在高速作业条件下播种效果较差,且对不同豆类种子的适应性不足。

为满足豆类作物窄行、窄距、密植的高速作业,设计一种结构简单、适应性强、播种效果好、可实现高速播种作业的一器双行高速精量排种器。

1 排种器结构和工作原理

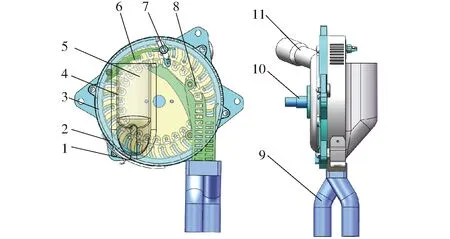

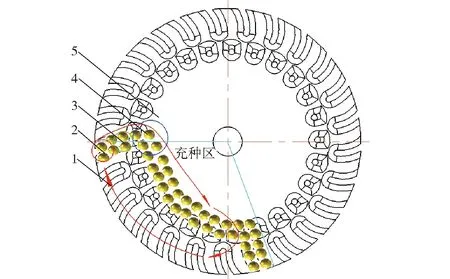

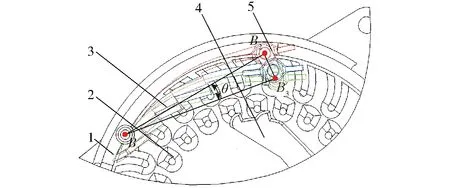

一器双行气吸式高速精量排种器整体结构如图1所示。主要包括后壳体、前壳体、上清种机构、下清种调节装置、双排孔种盘、吸道、下清种分流清种机构、双叉分流机构、传动轴等。双排孔种盘作为保证排种质量的核心部件,沿周向开有双排充种孔,固定在传动轴上,与后壳体紧密贴合,吸道固定安装在后壳体上,与后壳体、双排孔种盘形成气室,贯穿充种区、清种区以及携种区,在气流作用下与外界形成负压气流,随着种盘的转动完成种子的吸附运移过程。上清种机构一端固定在前壳体定位孔上,另一端安装在前壳体滑槽中,通过上清种调节装置固定在前壳体上,可调节上清种调节装置实现外侧吸孔清种作业;分流清种装置安装在前壳体上,前端为双弧形清种机构,实现内侧种子的清种作业,后端为导流装置,将双排种子流导入双叉分流机构中,实现窄距双行顺畅投种,其中双叉分流机构可根据不同行距要求进行调整。

图1 一器双行气吸式高速精量排种器结构图Fig.1 Structure diagram of pneumatic precision seed-metering device with single seed-metering plate for double-row1.卸种口 2.卡扣 3.后壳体 4.前壳体 5.双排孔种盘 6.上清种机构 7.上清种调节装置 8.下清种分流卸种机构 9.双叉分流机构 10.传动轴 11.吸道

工作时,风机在拖拉机动力输出轴带动下转动,抽取密闭气室空气,使得吸孔处形成负压状态,传动轴在地轮或者其他动力源的驱动下顺时针转动,带动双排孔种盘转动;经过充种区在负压的作用下将种子吸附在吸孔上,经过清种区,在上下清种机构的作用下将内外两侧多余的种子清除,携带单粒种子进入携种区,继而在分流机构的作用下将双排种子流导入双叉分流机构进行双行窄距播种作业。

2 关键参数设计

2.1 工作区域划分

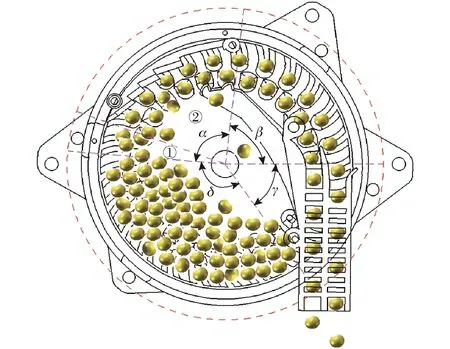

考虑种子是在种盘和前壳体之间完成充种、清种、携种和分流投种过程,该过程主要通过吸道、壳体、种盘以及清种装置之间配合作用完成,为了保证各关键部件的作用效果,准确适时实现充种、清种、携种和分流投种过程,达到最佳的作业效果,须对工作区域进行划分[22-23]。如图2所示,其中δ表示充种区范围,α表示清种区范围(包括自清种区①和强制清种区②),β表示携种区范围,γ表示投种区范围。

图2 种盘划分示意图Fig.2 Schematic diagram of disc division

充种区设计:双排播种为相邻两排吸孔同时作业完成种子的吸附,因此对充种区的种子量要求更高,为保证内侧吸孔的充种性能,使得内侧具有充足的种子量,在区域划分时要尽量扩大充种区域范围,同时兼顾分流投种的顺畅性,最终确定充种作用范围为[325°,360°]∪[0°,95°]。

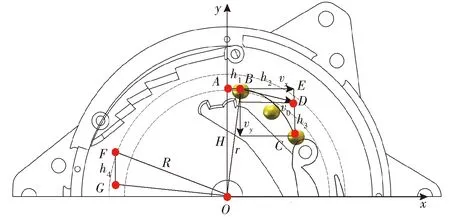

清种区设计:为保证两行种子的单粒精度,要确定合适的清种区域,将吸种口多余的种子清掉,保证内外侧吸孔均匀吸附单粒种子。清种区主要分为自清种区和强制清种区。充入吸孔内的种子随着排种盘的转动离开充种区,首先进入自清种区域。位于吸孔边缘未能稳定吸附的种子在重力和离心力的作用下落回充种区。通过试验发现,当吸孔上的种子离开充种区距离大于3个种子长度时,未占据压力优势的种子滑落至充种区,即h4≥3l,如图3所示,选取自清种区域α1=15°。

图3 清种区划分Fig.3 Partition of seed-metering device clearing area

上下侧清种机构通过挤压吸孔处的种子,将不占据压力优势的多余种子清除,保证单粒播种,为保证内外圈彻底清种,在不影响投种的情况下尽量扩大清种区范围,但清种范围不能过大,过大会导致清落的种子进入投种区,导致重播增加。为确定合适的清种区范围,采用运动学方法对清种区末端位置进行分析,如图3所示,种子B在下清种机构的作用下脱离种盘,沿吸孔切线做初速度为v的抛物线运动,当种子由B运动到C点时,种子在分流机构的阻挡下落入充种区,当清种位置滞后时,清落的种子会进入分流卸种装置,造成排种质量下降,由几何关系知∠AOB=∠EBD=α0,该位置由动力学和几何关系有

(1)

式中r——内侧孔半径,mm

α0——OB连线与竖直中心线之间夹角,(°)

v0——清落种子的初速度,m/s

vx——清落种子在x方向的分速度,m/s

vy——清落种子在y方向的分速度,m/s

ω——排种盘角速度,rad/s

H——A点到O点的距离,mm

h——中心竖直线与分流挡板之间的距离,mm

h1——A点到B点的距离,mm

h2——种子下落点与挡板竖直位置的距离,mm

h3——内侧吸孔到分流挡板竖直距离,mm

g——重力加速度,m/s2

t——时间,s

由式(1)可得

(2)

其中H、h3、h、r的值在设计时确定,当作业速度在16 km/h以下时,通过式(1)、(2)解得h1≈8.29 mm,α0≈7.07°。

为了避免清落的种子进入分流卸种区,在清种区划分时要保证α0小于7.07°,选取α0为6°,因此清种区主要分为自清种区[95°,110°]和强制清种区[110°,186°],最终确定清种区为[95°,186°]。

携种区设计:吸附在吸孔上的单粒种子在越过清种区之后进入携种区。吸孔处开有凹槽,对吸附的种子具有托附作用,有效地避免了气压不稳或振动造成吸附在吸孔上的种子掉落问题。携种区从清种区结束位置开始到卸种开始位置结束,β设置为[186°,270°]。

分流投种区设计:种盘运动到分流投种区,在分流清种装置的作用下将两排种子流均匀分开,气流隔断,在重力和离心力的作用下脱离种盘,均匀地进入双叉投种管,完成播种作业。分流投种区为[270°,325°]。

种盘进入投种区气流阻断,种子落入投种管,该区域为密封区,要求密闭性好,避免气流干扰种子的运动轨迹,在气道设计时综合考虑种子吸附的稳定性、投种的顺畅性,气道需贯穿整个充种区、清种区和携种区[24],其范围角度λ=305°。

2.2 排种盘设计

2.2.1排种盘结构形式

排种盘是将种子从种群分离并运移至投种区的关键部件,排种盘形式对充分充种、有效清种和顺利投种有重要意义。双排种盘沿周向均匀布置充种吸孔,相比于单排孔吸孔数增加了一倍,给种子的充分充种带来困难,合理利用有限的空间完成两排吸孔的稳定充种,是实现双排播种的关键,外侧吸孔种层较高,种子间的阻力较大,需增加扰动性以增加种子流动性,提高充种性能;内侧吸孔处种子种层较低,种子间阻力较小,在不断流动的种子流下即可稳定吸附。为了满足内外侧充种条件,采用外侧拨指吸孔增加种子的扰动,形成不间断的种子流,内侧采用凹型圆孔,提高种子吸附的稳定性,如图4所示。充种区的种子在外侧拨指的带动下形成循环种子流,底层的种子顺着拨指上升,脱离充种区后流向种层内侧,种子群不断从充种区由下向上翻动,减少了充种区种群内部阻力,降低种子架空难以充种的几率,同时也保证了内侧吸孔处的种子量,提高了内外侧充种性能。

图4 种盘结构示意图Fig.4 Structure diagram of seed-metering plate1.种子环流 2.内侧种子 3.内侧吸孔处种子 4.外侧吸孔处种子 5.种盘

图5 充种过程受力分析Fig.5 Force analysis of suction seed course

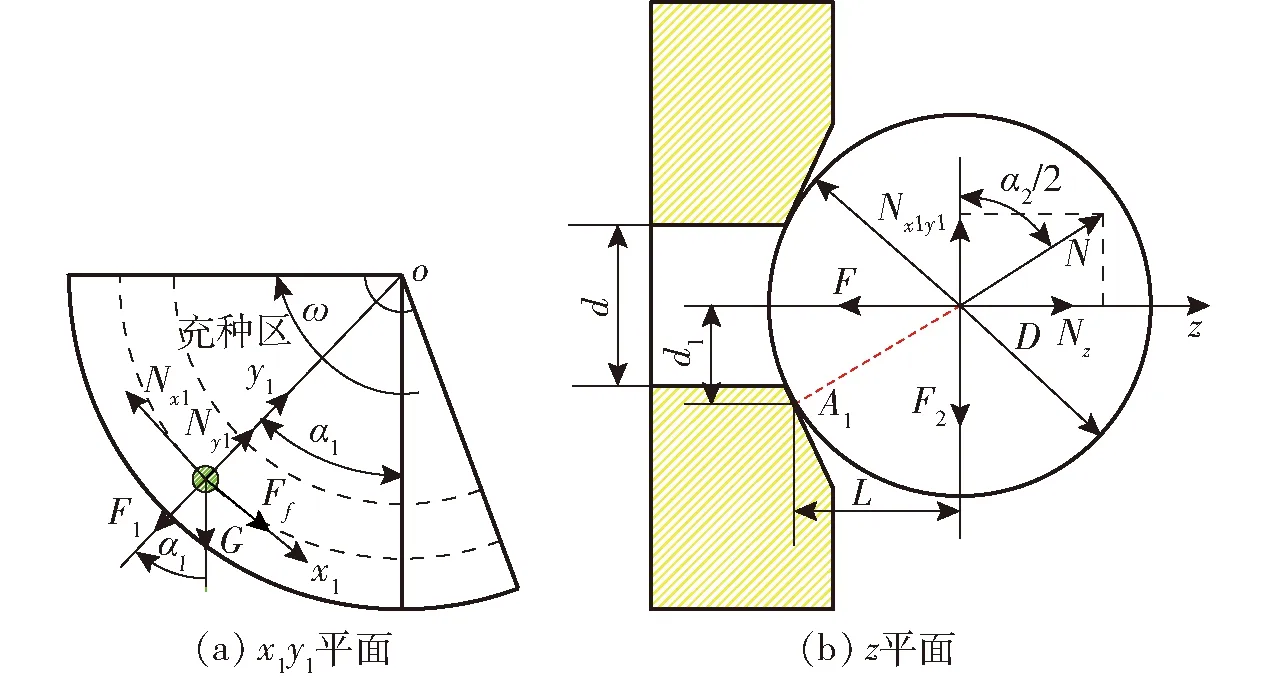

2.2.2充种过程受力分析

种子经过充种区,在负压作用下,吸附在型孔处,完成充种,吸附力大小对稳定充种具有重要作用,为保证内外侧吸孔的稳定吸附作用,需探明种子在充种区的受力特性。在不考虑播种过程中机器振动的条件下,将大豆种子近似看作球体,以外圈种子为原点建立x1y1z三维坐标系,其中在坐标系x1y1中进行受力分析,如图5a所示,x1轴正向为种子受到阻力方向,y1轴正向为种子受到离心力的反向,指向排种盘中心。对z平面进行受力分析,如图5b所示,在充种区内,种子吸附在型孔处,随着种盘以角速度ω顺时针转动,种子与吸孔切点A处受到吸孔的支持力N,受到吸孔吸附力F,以及受到F1、G、Ff的合力F2。由大豆种子在充种区受力平衡有

(3)

在x1y1平面内Nx1y1为Nx1和Nx2的合力,结合式(3)可知

(4)

种子在z平面内受力平衡,则有

F2=Nx1y1

(5)

由式(3)~(5)可得

(6)

式中F1——种子受到的离心力,N

Ff——种子间阻力,N

G——种子重力,N

Nx1——种子支持力在x1方向上的分力,N

Ny1——种子支持力在y1方向上的分力,N

Nx1y1——种子支持力在x1y1平面内的合力,N

Nz——种子支持力在z方向上的分力,N

d1——吸孔中线到A点的距离,mm

L——合力F2到A点的距离,mm

α1——种子重心与排种盘中心的连线与竖直方向的夹角,(°)

α2——型孔锥角,(°)

由式(6)可知,充种过程中,吸孔处所需吸附力F与吸种孔锥角、种子间阻力、种子离心力等有关,内侧型孔相对外侧型孔种层高度较低,种子受到的种间阻力较小,且内侧型孔相对于外侧型孔的线速度较小,排种器同一转速条件下离心力较小,因此同等负压条件下外侧型孔充种难度要大于内侧型孔,为保证内外侧型孔吸附的稳定性,在设计时外侧型孔采用拨指型孔增加扰动性,减小种间阻力,同时还需使得外侧吸孔吸附力大于内侧吸附力。

2.2.3吸孔直径

为了保证内外侧吸孔对种子吸附的稳定性,克服种间阻力,外侧吸孔的吸附力应大于内侧,有

F3>F4

(7)

其中

F3=(p0-p1)S1

(8)

F4=(p0-p1)S2

(9)

式中F3——外侧吸孔吸附力,N

F4——内侧吸孔吸附力,N

p0——种盘内侧压力,kPa

p1——种盘外侧大气压力,kPa

S1——外侧吸孔面积,m2

S2——内侧吸孔面积,m2

通过式(7)~(9)可知

S1>S2

(10)

如图6所示,圆周外侧均匀布置拨指,拨指导槽与后壳体之间形成组合吸孔,内侧均匀布置具有凹槽的圆孔。内侧圆孔直径d=(0.64~0.66)b[25],内侧吸孔面积为S2=πd2/4,其中b为豆类种子的平均粒径。外侧吸孔由两部分组成,直径为d的半圆和不规则四边形CFED,其中SCFED>S2/2,因此S1=S2/2+SCFED>S2,满足外侧吸孔吸附能力大于内侧吸孔的要求,外侧型孔不规则四边形CFED可通过确定拨指弧线来确定。

图6 吸孔参数确定示意图Fig.6 Schematic diagram of hole type parameters

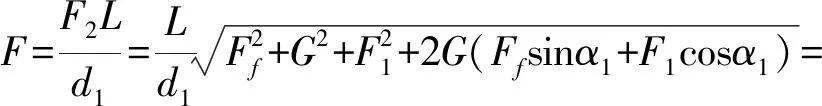

2.2.4拨指吸孔弧线

(11)

式中r1——经过外侧吸孔O点的圆弧半径,mm

r4——经过B点的圆弧半径,mm

由式(11)可得

(12)

为了保证足够的种子回流至内侧吸孔,形成稳定的种子流,结合整个排种器的结构尺寸,合理布置吸孔位置,选取r1=82.5 mm,r4=92 mm,既而结合种盘与豆类(以大豆种子为例)品种之间的摩擦角,最终确定B点坐标为(-9.4 mm,-4.8 mm)。

(13)

(x-1.37)2+(y+29.55)2=27.332

(14)

(15)

(x-82.5)2+y2=852

(16)

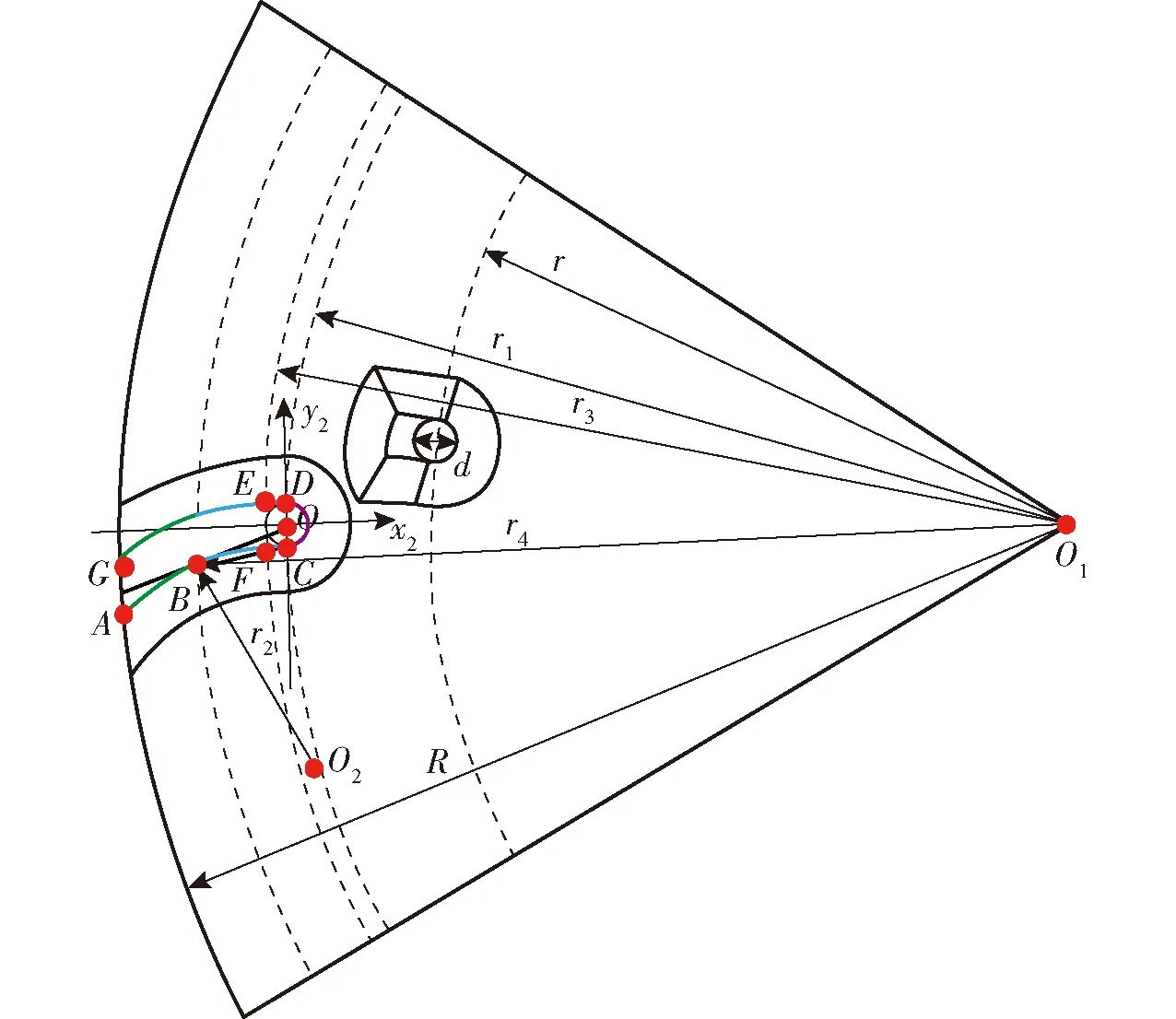

2.2.5两排孔间距

内外侧吸孔间距直接影响两排种子运移过程的稳定性,间距过大种子流难以覆盖内侧吸孔,导致内侧充种效果变差,影响播种质量,过小时两侧种子容易产生碰撞,导致吸附的种子脱落,造成漏播增加。排种器工作时,两排吸孔吸附的种子在运移过程中互不干涉,即保证内外侧吸孔吸附的多粒种子经过清种区时在清种装置的作用下将多余的种子清除,并不会产生相互碰撞。如图7所示,A1点为外侧吸孔的中心,A2、A3为内侧相邻两吸孔中心,A4点为A2A3的中点,O1为排种盘的中心,根据各点的位置关系有

lA1A3=lA1A2

(17)

lO1A3=lO1A2=r2

(18)

lO1A1=r1

(19)

由上述几何关系可知△A1A2A3和△A2A3O1为等腰三角形,A4点为A2A3的中点,则有

(20)

式中δ——两吸孔之间夹角,(°)

双排孔的间距要满足互不干涉条件,有

(21)

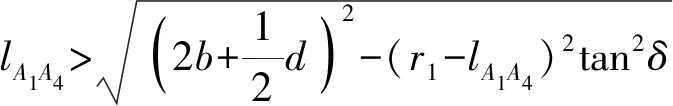

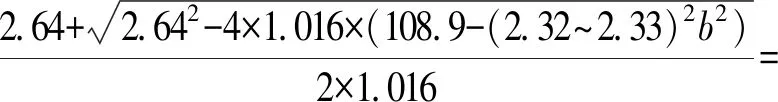

由式(17)~(21)可得lA1A4的限定条件为

(22)

另外lA1A4与r1、r2的关系为

r2=r1-lA1A4

(23)

将式(23)代入(22)可得

(24)

其中d=(0.64~0.66)b,r1=82.5 mm,δ=7.2°,代入式(24)可得

(25)

对上述一元二次方程求解可得

(26)

由式(26)可知两孔间距与豆类种子平均粒径b有关,平均粒径越大,两孔间距就越大,以中黄37大豆为例,经测量种子平均粒径为(7±0.26) mm,可知两孔间距lA1A4>13.8 mm,结合前期试验确定两排孔间距为15 mm,则内圈半径r2=67.5 mm。

2.3 清种装置

清种装置主要分为上侧清种机构和下侧清种机构两部分,如图8所示,上侧清种机构位于排种盘外侧,对外侧吸孔进行清种作业,采用锯齿状刮种工作面,对种子形成连续4次由外到内碰撞,逐步清除未占据压力优势的多余种子,上侧清种机构可调,可绕B1点旋转,以适应不同品种作物的清种作业,调整范围为θ=10°。下侧清种刀采用2次弧线刮种面,对内侧种子形成连续的2次碰撞,结合试验发现,内侧孔吸附多粒种子情况较少,多为单粒种子,采用弧线刮种面覆盖吸孔直径的1/3,对种子进行2次碰撞即可实现清种作业。

图8 清种装置示意图Fig.8 Structure diagram of scraping device1.后壳体 2.排种盘 3.上清种机构 4.下清种机构 5.上清种调节装置

3 排种性能试验

3.1 试验材料与设备

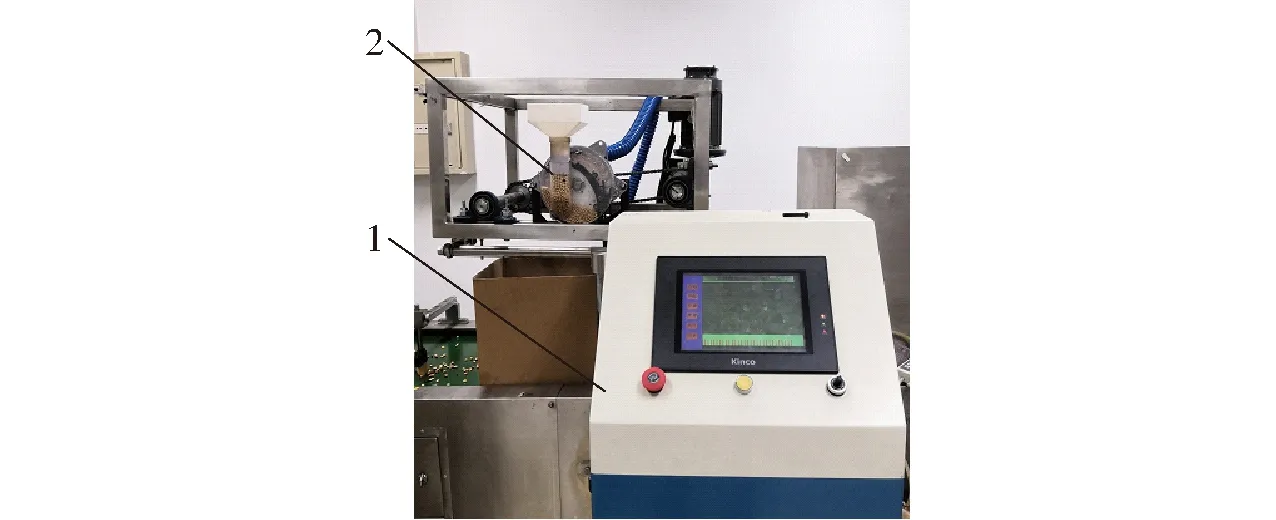

本试验选用大豆品种中黄37为样本,千粒质量为270.3 g。排种检测装置选用中国农业大学自主研发的排种器性能检测仪[26],如图9所示。

图9 排种器性能试验装置Fig.9 Test of seeding performance experiments1.排种器性能检测仪 2.一器双行高速精量排种器

3.2 试验方法与指标

为保证作物产量,豆类要求高密度种植,一般要保证每平方米播量22.4株以上[1],一器双行高速精量排种器可实现8~10 cm的窄行播种,配合精量播种机可实现宽窄行播种作业,即窄行距8~10 cm,宽行距30~40 cm种植模式的播种作业,排种器单行株距设置为16 cm,窄双行株距为8 cm,满足密植要求,试验时均采用单行株距16 cm,即小双行株距8 cm进行。

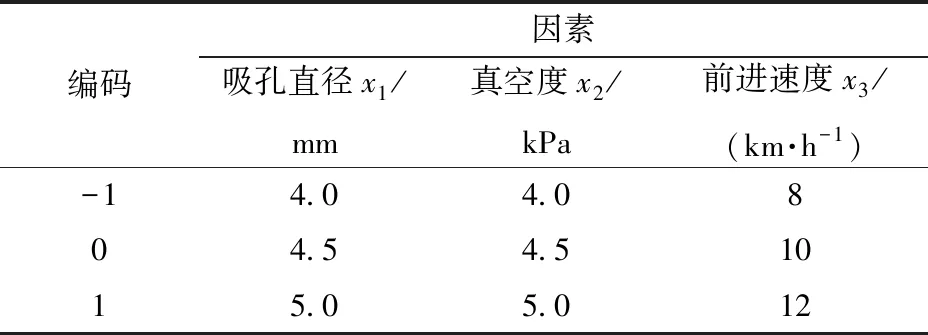

根据前期试验研究影响排种性能的主要参数为内外圈吸孔直径、真空度以及前进速度,因此选取吸孔直径、真空度、前进速度作为试验主要因素。通过前期试验发现,在单行理论株距为16 cm,即窄双行株距为8 cm,前进速度小于14 km/h时,各项指标均满足设计要求,为了考察排种器对高速作业工况的适应性,选取作业速度取值范围为8~12 km/h;合适的真空度能保证种子被稳定吸附并减少一孔多粒的情况,采用单盘双排孔,对真空度要求增高[21],通过试验选取真空度为4~5 kPa;内外圈吸孔直径d是影响吸附作用的主要因素,为确定最佳吸孔直径,选取吸孔直径d范围为4~5 mm。为探究上述3个影响因素对排种性能的影响规律及确定最佳参数组合,采用Box-Behnken试验方法开展三因素三水平旋转正交试验。各因素编码如表1所示。

表1 因素编码Tab.1 Factors and coding of experiment

每组试验重复 3 次取平均值。主要考察该排种器内外圈的合格率和漏播率,根据国家标准GB/T 6973—2005《单粒(精密)播种机试验方法》确定合格率和漏播率。

3.3 试验结果与分析

3.3.1试验结果

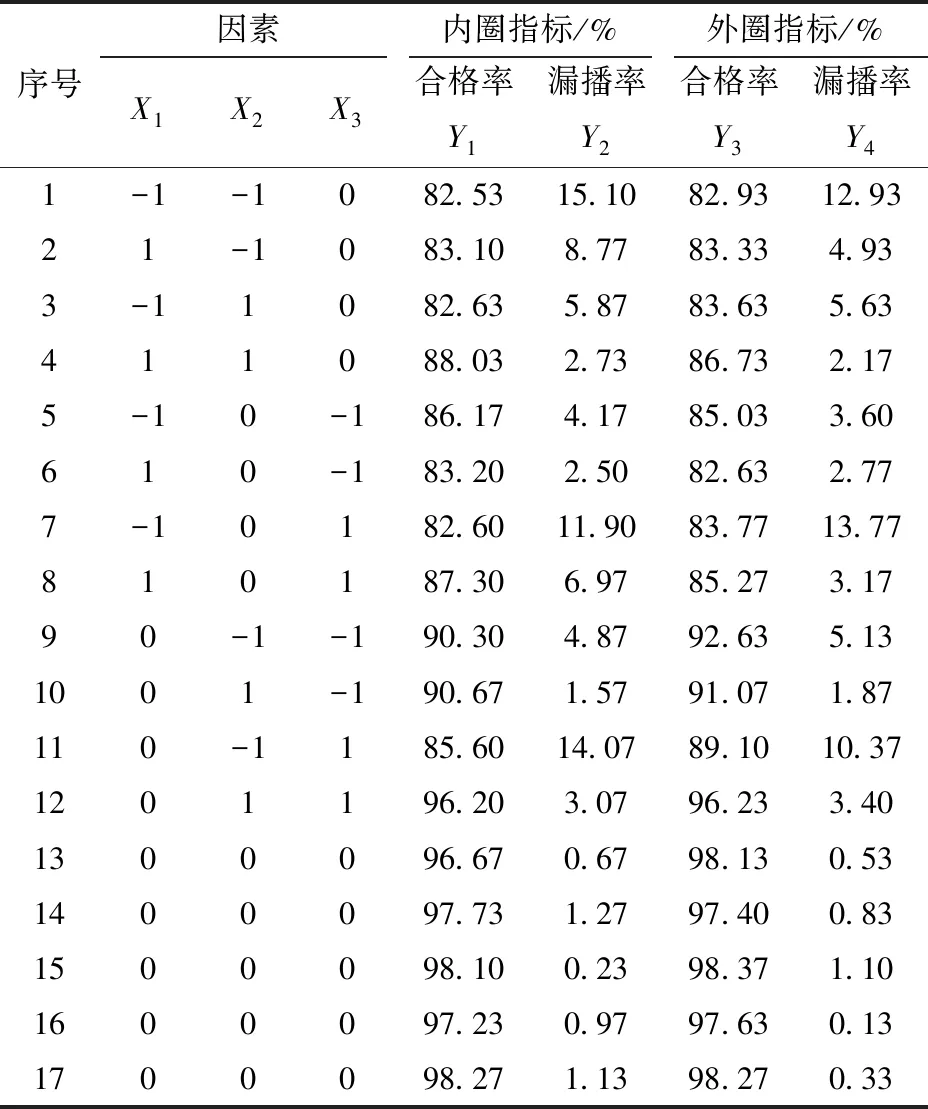

根据Design-Expert软件中的Box-Behnken响应曲面法进行试验方案设计与数据分析,以合格率、漏播率为考核指标[27],X1、X2、X3为因素吸孔直径、真空度和前进速度的编码值。试验方案和结果如表2所示。

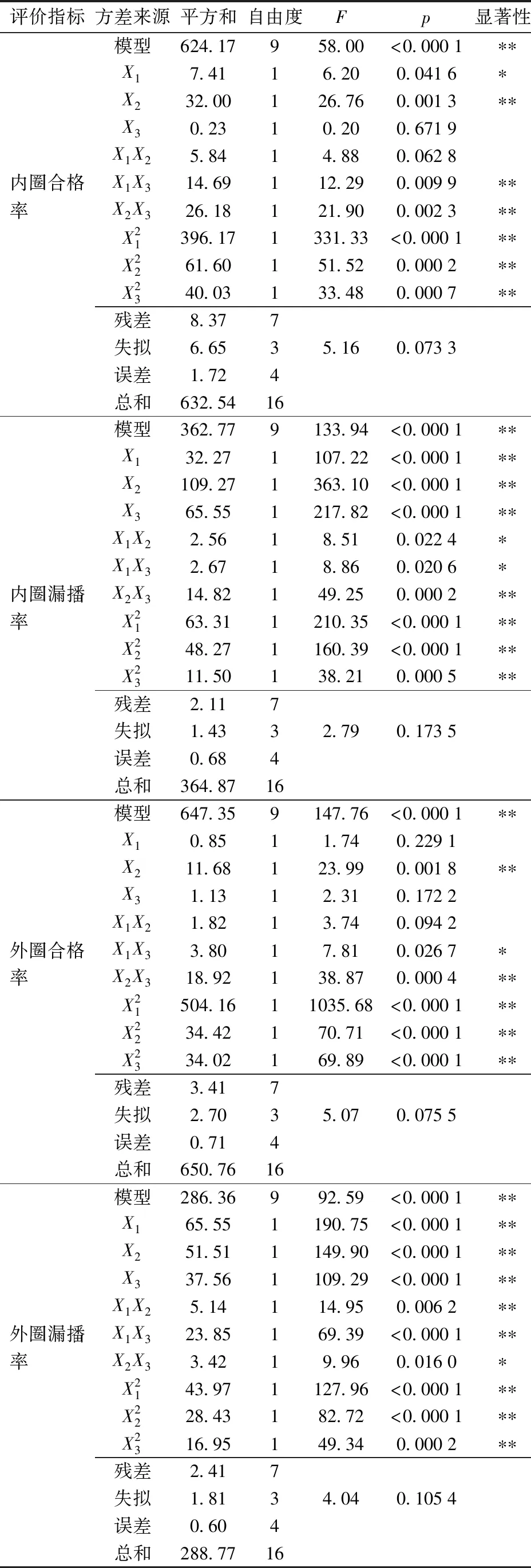

3.3.2回归数学模型建立和显著性检验

对试验结果进行方差分析,如表3所示,采用Design-Expert 8.0.6.1软件对试验数据进行多元回归拟合,可以得到内圈合格率Y1、内圈漏播率Y2和外圈合格率Y3、外圈漏播率Y4的回归方程。

(1)内圈合格率回归模型建立和显著性检验

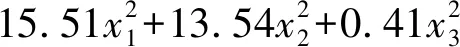

根据表3可知,在信度α为0.05的条件下,模型的拟合度为极显著(P<0.01),回归模型失拟项P=0.073 3,表现为不显著,说明不存在其他影响指标的主要因素。其中前进速度X3的P值、吸孔直径和真空度的交互项(X1X2)的P值均大于0.05,对排种合格率的影响不显著,剔除不显著因素后的回归模型为

表2 试验方案与结果Tab.2 Test design scheme and results

Y1=-803.28+310.21x1+94.38x2+1.92x1x3+

(27)

通过对式(27)回归系数的检验得出,影响内圈合格率的主次因素顺序为真空度、吸孔直径和前进速度。

(2)内圈漏播率回归模型建立和显著性检验

根据表3可知,在信度α为0.05的条件下,模型的拟合度为极显著(P<0.01),回归模型失拟项P=0.173 5,表现为不显著,说明不存在其他影响指标的主要因素。剔除不显著因素后的回归模型为

(28)

通过对式(28)回归系数的检验得出,影响内圈漏播率的主次因素顺序为真空度、前进速度和吸孔直径。

(3)外圈合格率回归模型建立和显著性检验

根据表3可知,在信度α为0.05的条件下,模型的拟合度为极显著(P<0.01),回归模型失拟项P=0.075 5,表现为不显著,说明不存在其他影响指标的主要因素。其中吸孔直径、前进速度以及吸孔直径和真空度的交互项的P值均大于0.05,对外圈合格率的影响不显著,剔除不显著因素后的回归模型为

表3 方差分析Tab.3 Variance analysis result

注:*表示差异显著(P<0.05),** 表示差异极显著(P<0.01)。

(29)

通过对式(29)回归系数的检验得出,影响外圈合格率的主次因素顺序为真空度、前进速度和吸孔直径。

(4)外圈漏播率回归模型建立和显著性检验

根据表3可知,在信度α为0.05的条件下,模型的拟合度为极显著(P<0.01),回归模型失拟项P=0.105 4,表现为不显著,说明不存在其他影响指标的主要因素。剔除不显著因素后的回归模型为

(30)

通过对式(30)回归系数的检验得出,影响外圈漏播率的主次因素顺序为吸孔直径、真空度和前进速度。

3.3.3各因素对性能指标影响效应分析

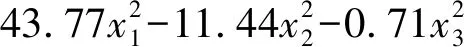

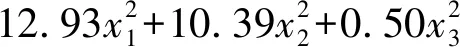

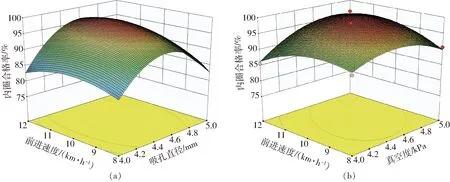

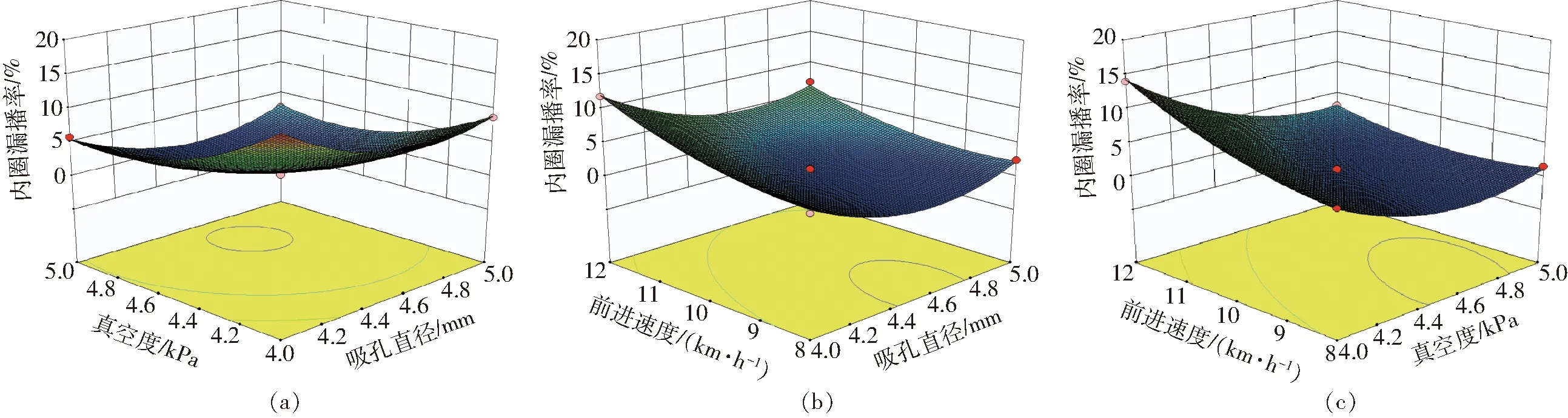

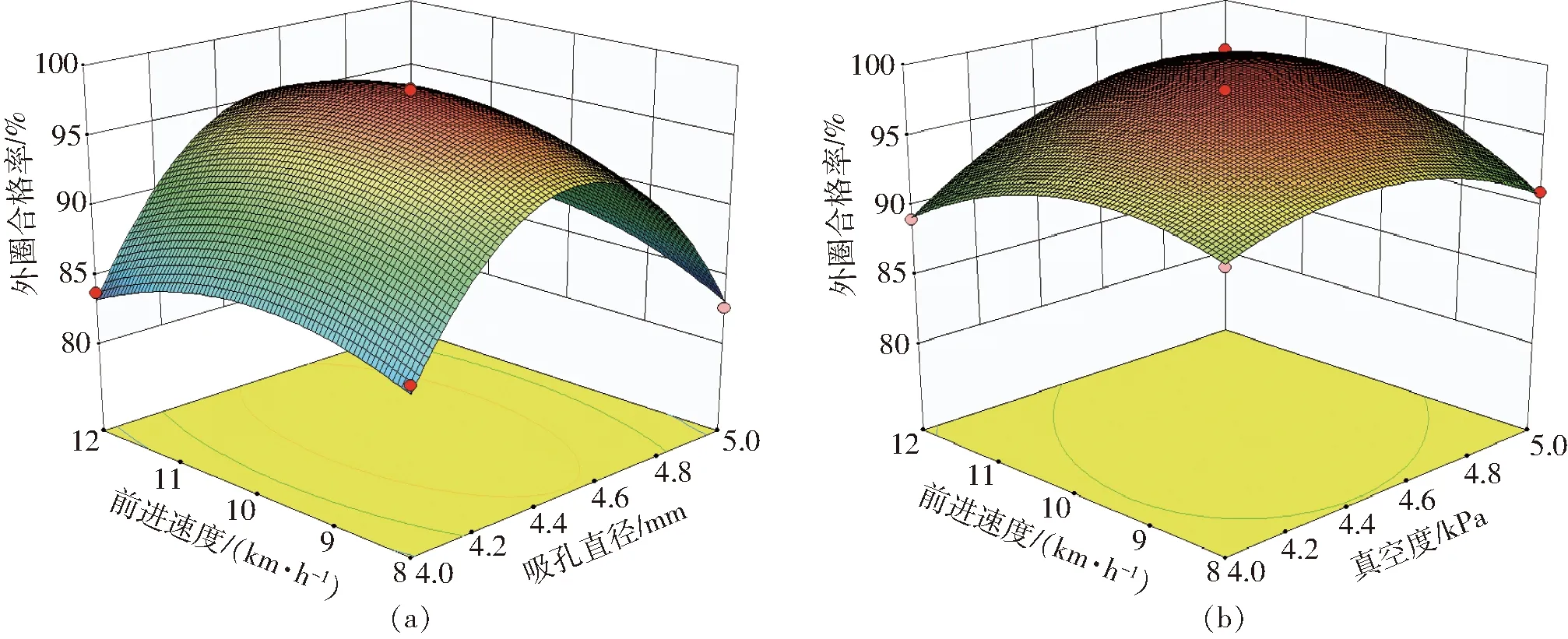

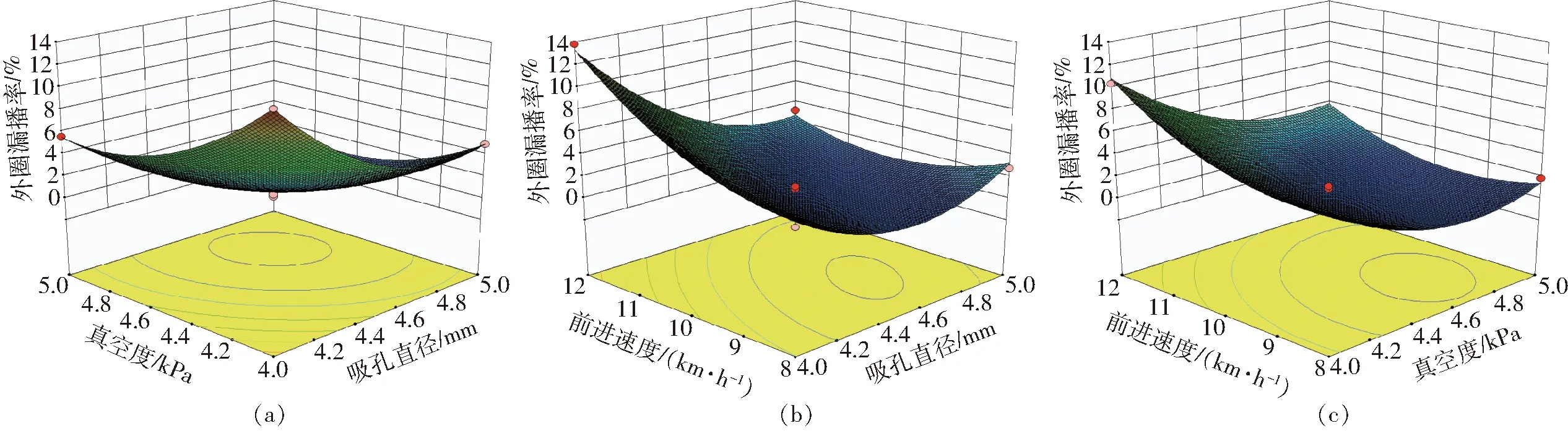

采用降维法将吸孔直径、前进速度和真空度中任意一项调至零水平[20],绘制出每组显著的交互作用分别对内圈合格率、内圈漏播率、外圈合格率和外圈漏播率影响的响应曲面图,如图10~13所示。

图10 交互作用对内圈合格率的影响Fig.10 Effects of interactive factors on inner eligible rate

图11 交互作用对内圈漏播率的影响Fig.11 Effects of interactive factors on inner missing rate

图12 交互作用对外圈合格率的影响Fig.12 Effects of interactive factors on outer eligible rate

图13 交互作用对外圈漏播率的影响Fig.13 Effects of interactive factors on outer missing rate

由图10a可知,当真空度为4.5 kPa时,在同一前进速度下,随着吸孔直径的增加,内圈合格率呈现先升后降趋势,且变化幅度较大,同样真空度下,吸孔直径较小时,对种子的吸附力较小,易产生种子未吸附或吸附稳定性差的情况,导致漏播率较高,合格率较低;吸孔直径过大时,吸附力较大,易出现吸附多粒种子的情况,导致重播率升高,合格率降低。在吸孔直径一定的情况下内圈合格率随前进速度的增加先高后低,且变化幅度较小,在同一真空度和吸孔直径下,前进速度较低时,排种盘转速较小,充种时间较大,重播情况较多,速度过快,排种盘转速过高,充种时间较少,漏播率较高,速度过低或过高时合格率都有所降低。由图10b可知,当吸孔直径为4.5 mm时,在同一真空度下,随着前进速度的增加,内圈合格率呈现小幅度先升后降趋势,在同一真空度和吸孔直径下,前进速度增加时,排种盘转速提高,充种时间降低,重播情况减小,漏播情况增加,导致内圈合格率呈现小幅度先升后降趋势。在同一作业速度下,内圈合格率随真空度的增加先高后低,且变化幅度较小,真空度较低时,对种子的吸附力较小,易产生种子未吸附或吸附稳定性差的情况,导致漏播升高,合格率降低;真空度过大时,吸附力较大,易出现吸附多粒种子的情况,导致重播率升高,合格率降低。

由图11a可知,当前进速度为10 km/h时,在同一吸孔直径下,随着真空度的增加,内圈漏播率逐渐降低,随着真空度的增加导致吸孔吸附能力增加,漏吸的情况降低,因此漏播率降低;在真空度一定的情况下内圈漏播率随吸孔直径的增加小幅降低,在真空度一定的情况下,吸孔直径增加,吸孔吸附力增加,吸附能力提高,漏吸情况减少,漏播率降低。由图11b可知,当真空度为4.5 kPa时,在同一吸孔直径下,随着前进速度的增加,内圈漏播率逐渐增加,在前进速度增加的情况下,排种盘转速增高,充种时间降低,吸附的稳定性下降,导致漏吸的情况增加,漏播率升高;在同一前进速度下,内圈漏播率随吸孔直径的增加逐渐降低,随着吸孔直径增加,吸附力提高,吸附稳定性增强,漏播减少,漏播率降低。由图11c可知,当吸孔直径为4.5 mm时,在同一前进速度下,随着真空度的增加,内圈漏播率小幅度下降,随着真空度增加,吸附能力提高,漏吸减少,导致漏播率降低;在同一真空度下,随着速度的增加,内圈漏播率增加,且上升幅度较大,随着前进速度的增加,排种盘转速增加,导致充种时间降低,充种稳定性下降,导致漏吸情况增加,漏播率升高。当真空度较低和吸孔直径较小时,吸附能力降低,吸附稳定性下降,容易导致漏播增加;前进速度增加,导致排种盘转速升高,种子充种时间缩短,易产生未能吸附的情况,同样导致漏播升高。

由图12和图13的交互作用影响规律可知,各因素对外圈排种性能的影响规律与内圈相似,排种性能指标随因素的变化趋势大致相同。在同一真空度和前进速度下,当孔径过小时,吸孔的吸附力过小,对种子的吸附作用较低,种子的吸附稳定性较差,漏吸的情况较高,漏播率较大,导致合格率较低;吸孔直径过大时,吸附力较大,易出现吸附多粒种子的情况,导致重播升高,合格率也较低。在同一前进速度和吸孔直径下,真空度增大时,吸孔处产生的吸附力增大,吸附能力增强,漏吸情况减少,漏播率有所降低,但吸附多粒的情况增加,重播升高,在一定情况下增加真空度有助于提高合格率,但当真空度过大时重播大幅增加,导致合格率也下降。在同一吸孔直径和真空度下,当前进速度较低时,充种时间较长,充种效果增强,一孔吸附多粒的情况增加,导致重播较高,合格率较低;当前进速度升高时,随着前进速度的增加,排种盘转速增加,虽然减少了充种时间,但对种子的扰动性能增强,增加了种子的流动性,使得吸附效果更佳,因此在一定程度上提高了排种器性能;当前进速度上升到一定程度时,使得充种时间较短,增加了吸附的难度,导致漏播情况大幅增加,漏播率上升,使得合格率降低,使得排种器工作性能下降。

3.3.4参数优化与验证试验

依据国家标准GB/T 6973—2005《单粒(精密)播种机技术条件》,遵循高合格率、低漏播率优化原则,在吸孔直径为4~5 mm,真空度为4~5 kPa,前进速度8~12 km/h的约束条件下进行优化求解。得到吸孔直径为4.5 mm,真空度为4.5 kPa,前进速度为10 km/h的参数组合条件下最优解,在该条件下内圈合格率为97.60%,内圈漏播率为0.85%;外圈合格率为97.96%,外圈漏播率为0.59%。

为了验证优化分析结果的正确性,在最优解的条件下,以中黄37大豆种子为试验材料进行了验证试验,试验重复10次,取平均值,结果表明内圈合格率为97.83%,内圈漏播率为0.62%;外圈合格率为98.24%,外圈漏播率为0.47%。优化结果可信。

4 适应性试验

4.1 高速适应性试验

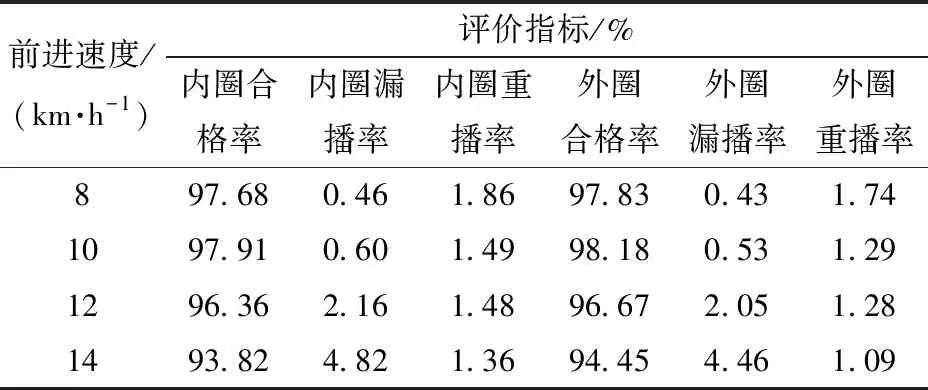

为了考察排种器对高速的适应性,在吸孔直径为4.5 mm,真空度为4.5 kPa,单行株距16 cm,即窄双行株距为8 cm的条件下,采用中黄37大豆品种进行了速度验证试验,速度选取8、10、12、14 km/h 4个梯度进行试验,试验结果如表4所示,结果表明,速度在14 km/h内时内、外圈合格率大于93%,内、外圈漏播率小于5%,内、外圈重播率小于2%,均能满足设计要求。

表4 速度适应性试验结果Tab.4 Results of speed adaptability test

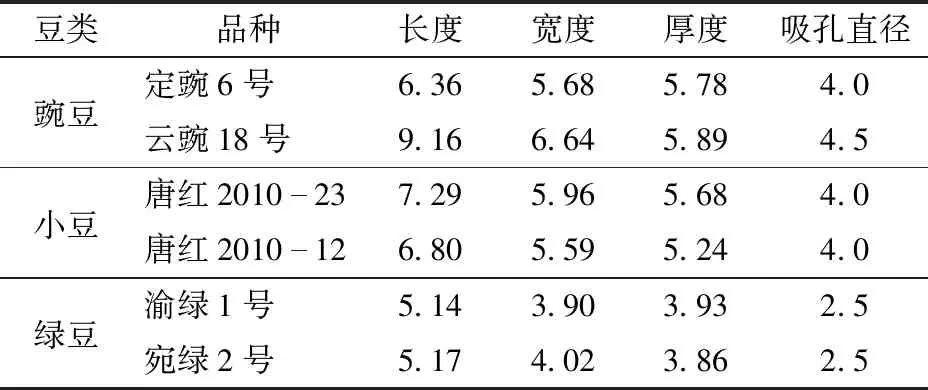

4.2 品种适应性试验

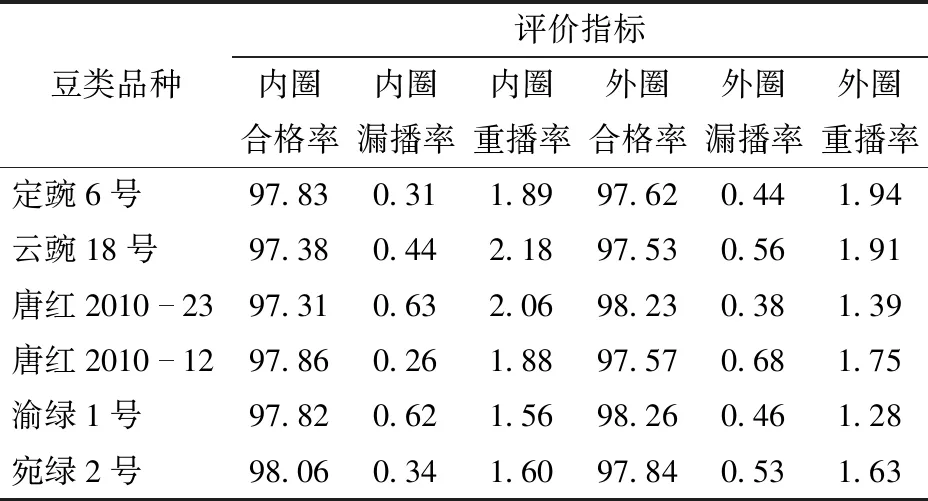

豌豆、小豆、绿豆与大豆品种在物理特性参数和种植模式上具有相似性,可采用同一排种器通过更换不同吸孔的排种盘实现高速精量播种作业。为了考察排种器对不同豆类品种的适应性,选取豌豆、小豆和绿豆进行了排种性能试验,每种豆类选取2个品种,对其外形尺寸进行测量,结合前述吸孔直径确定方法,根据不同作物的外形尺寸参数确定不同吸孔尺寸的排种盘进行播种适应性试验,具体参数如表5所示。对3个豆类品种,在前进速度为10 km/h下进行验证试验,其中单行株距设置为16 cm,即窄双行株距为8 cm,每组试验重复5次取平均值,结果如表6所示。

表5 豆类品种外形尺寸和对应种盘吸孔直径Tab.5 Geometric sizes of beans and seed disk suction pore diameter mm

表6 品种适应性试验结果Tab.6 Results of variety adaptability test %

试验结果表明该排种器对豌豆、小豆和绿豆均具有良好的适应性,内、外圈合格率大于97%,内、外圈漏播率小于1%,内、外圈重播率小于3%,满足国家标准要求。

5 结论

(1)针对豆类作物窄距高密种植模式,结合气吸式排种器特点,研制了一种单风道单排种盘实现双行高速精量播种的排种器,实现了高速精量窄行密植作业。阐述了一器双行气吸式高速精量排种器主要结构和工作原理,建立了关键参数的数学模型。

(2)选取吸孔直径、真空度以及前进速度为主要因素,利用Box-Behnken试验方法开展了三因素三水平旋转正交试验,确定了最优组合为吸孔直径4.5 mm、真空度4.5 kPa、前进速度10 km/h,并对最优参数组合进行了验证试验,试验结果表明,内圈合格率为97.83%,内圈漏播率为0.62%;外圈合格率为98.24%,外圈漏播率为0.47%。与优化结果基本一致。

(3)为了考察排种器对高速的适应性,在吸孔直径为4.5 mm、真空度为4.5 kPa条件下进行了速度适应性试验,试验结果表明,在14 km/h之内时,内、外圈合格率大于93%,内、外圈漏播率小于5%,内、外圈重播率小于2%,均满足国家标准要求。

(4)为考察排种器对豆类品种的适应性,选取豌豆、小豆和绿豆进行了验证试验,试验结果表明,内、外圈合格率大于97%,内、外圈漏播率小于1%,内、外圈重播率小于3%,满足国家标准要求,具有良好的品种适应性。