小麦小区播种机排种控制系统设计与试验

2019-08-13程修沛李洪文王庆杰卢彩云

程修沛 李洪文 王庆杰 何 进 卢彩云 杨 薇

(1.中国农业大学工学院, 北京 100083; 2.中国农业大学农业农村部河北北部耕地保育农业科学观测实验站, 北京 100083;3.中机美诺科技股份有限公司, 北京 100083)

0 引言

田间育种试验是为培育作物新品种在试验小区进行的小面积试验[1-2],对于品种改良、繁殖良种等具有重要的意义。田间育种试验是一个复杂的农业系统工程,实现田间育种试验的机械化作业有利于提高育种的工作效率、降低劳动强度、减少成本,保证试验的科学性和准确性[3-4]。

小区播种机作为田间育种试验的专用机械,因试验小区面积小而数量多、品种多而播量少的特殊性,需具有定量播种、自动清种、间隔播种、连续播种等要求[5-7]。经过几十年的研究与推广,国外小区播种机械商业化程度高,技术与装备逐渐向自动化、智能化方向发展,如Wintersteiger公司生产的小区播种机配套GPS、播种信息软件,能够实现播前规划、播中监测以及播后信息处理等功能[7-8],但其价格昂贵,不能很好地满足国内育种机械需求[9]。

国内小区播种以人工为主,其劳动强度大、作业可靠性低、品种多而不能做到同期播种等,制约了育种产业发展[10],国内相关学者从参数优化、关键部件优化改进等方面进行了研究[11-12]。然而,现有的小区播种机自动化水平低[13],排种作业参数不易设置和调节,小区播种质量差,严重影响小区育种试验的科学性。锥体格盘采用地轮或驱动轮驱动,每次需要调节机械传动比,以满足不同长度小区对锥体格盘转速的要求[14];分种器多采用固定转速,无法满足不同品种、不同长度小区播种对转速的需求,达不到较优的作业水平,易出现播种均匀性差的问题。针对以上问题,龚丽农等[15]对小区播种机电控系统进行设计,刘业宇等[9]研究了里下河小麦小区播种机,为后续研究打下了基础。

本文设计一种基于STM32的小麦小区播种机排种控制系统,以STM32为主控制系统,采用Android终端进行人机交互,由电磁阀控制存种筒提升、步进电机驱动锥体格盘、直流无刷电机驱动分种器,解决排种作业参数不易调节、排种精度差等问题,提高小区播种机械的自动化水平。

1 系统结构与工作原理

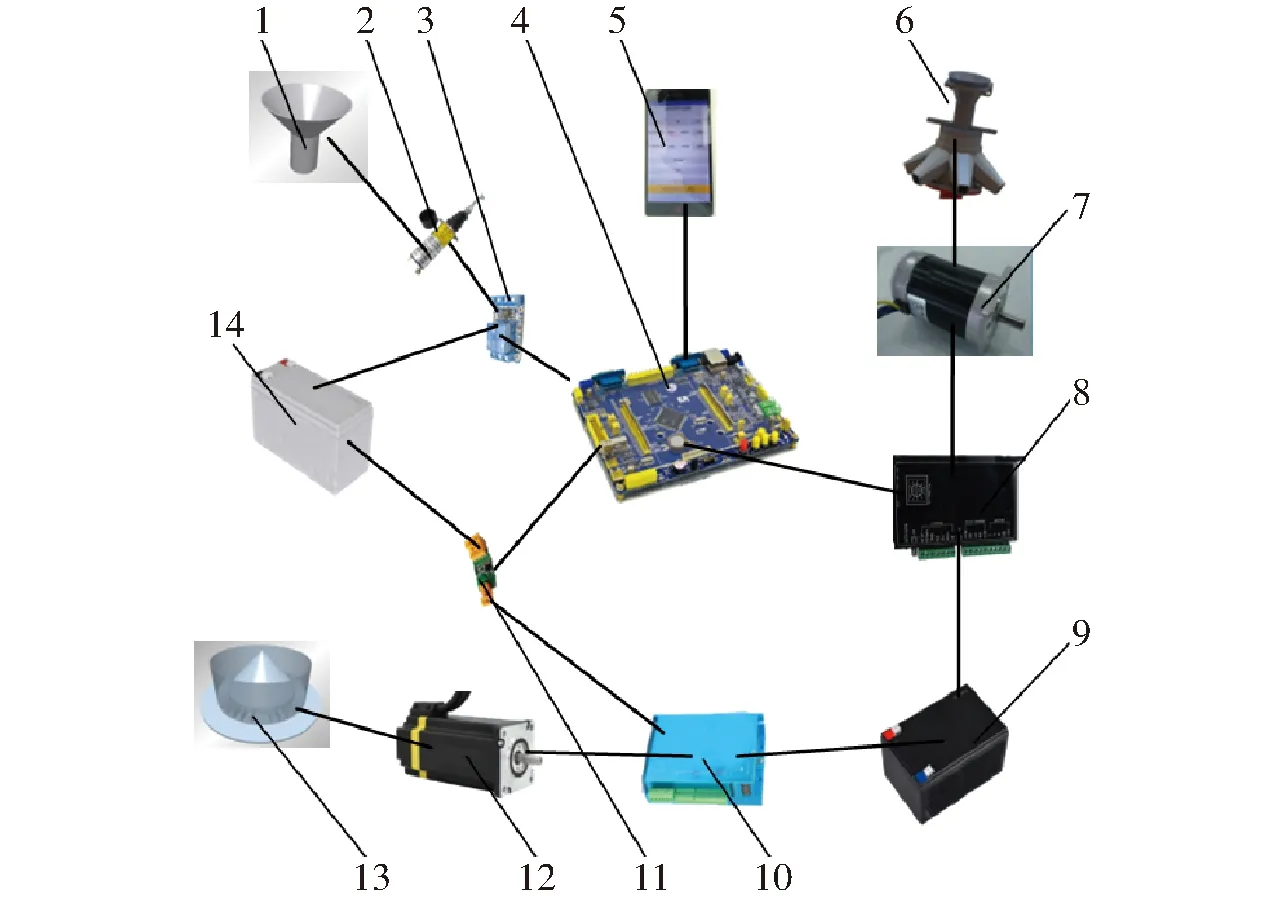

小区排种控制系统主要由STM32主控制系统、Android终端、存种筒提升控制系统、锥体格盘控制系统和分种器控制系统等组成,如图1所示。其中,STM32主控制系统由STM32F407单片机、数据传输模块组成;存种筒提升控制系统由电磁阀、光耦隔离型继电器和存种筒组成;锥体格盘控制系统由MOS效应管、步进电机、步进电机驱动器和锥体格盘装置组成;分种器控制系统由直流无刷电机、直流无刷电机驱动器和分种器等组成。通过设计排种控制系统,能够采用Android终端对小区排种作业参数进行设置,实现存种筒提升、锥体格盘转速和分种器转速的机电控制,达到提高小区播种精度的目的。

图1 小区排种控制系统结构图Fig.1 Structure diagram of plot sowing control system1.存种筒 2.电磁阀 3.继电器 4.STM32F407单片机 5.Android终端 6.离心分种器 7.直流无刷电机 8.直流无刷电机驱动器 9.24 V电源 10.步进电机驱动器 11.MOS效应管 12.步进电机 13.锥体格盘 14.12 V电源

工作时,育种人员根据播前小区育种规划,通过Android终端进行小区排种作业参数设置;设置完成后,Android终端通过蓝牙通讯将参数传输给STM32F407单片机,STM32对数据进行解析,改变相应PWM控制信号的占空比或脉冲频率,从而达到控制锥体格盘转速和分种器转速的目的;存种筒提升采用Android终端控制的方式,Android终端控制是通过控制电磁阀的吸合,进而控制存种筒的提升与回位。

当改变作业参数进行匹配时,通过Android终端的人机交互界面即可完成参数设置,避免了传统小区播种机械改变作业参数需要人工调节机械机构、费时费力等问题,满足了不同种子对作业参数的不同需求,提高了育种试验精度。

2 系统硬件设计

2.1 控制系统总体设计

小区排种控制系统以单片机STM32F407为主处理核心,以无线蓝牙通讯为数据传输方式,以Android平台为控制终端,完成对小区锥体格盘转速、分种器转速的设置和调节,以及设置延时时间完成提升筒的提升与回位,并在特殊情况或结束时停车,控制系统整体电路如图2所示。

图2 控制系统整体电路图Fig.2 Overall circuit diagram of control system

2.2 STM32主控制系统

2.2.1STM32单片机

STM32单片机作为小区排种控制系统的核心,主要完成对上位机指令信息的接收与应答,对步进电机、直流电机以及电磁阀的控制等功能。采用以STM32F407ZGT6为主芯片的单片机,Cortex M4为系统内核,具有1 MB的Flash存储器,主频最高达168 MHz,共有IO端口112个,有12个16位定时器和2个32位定时器[16],满足扩展控制多个小区排种单体的需求。

如图2所示,PF8为控制锥体格盘转速的PWM 1脉冲发生端口,通过改变占空比来控制直流无刷电机转速;PF9为控制分种器转速的PWM 2脉冲输出端口,采用脉冲频率调节的方式进行步进电机转速控制;PF10为电磁阀的控制端口,置1或置0完成高低电平的转换进行电磁阀吸断,进而实现存种筒提升或回位。

2.2.2数据传输模块

Android终端与STM32单片机之间的数据传输采用无线蓝牙通讯方式,选择ATK-HC05蓝牙串口模块,原理如图2蓝牙通讯电路部分所示,采用透传方式与上位机进行通讯[17],波特率支持4 800~1 382 400 b/s,兼容不同电压的单片机系统,如3.3 V的STM32系列单片机,与计算机、手机、PDA等智能终端相互连接,使用简单,比较稳定。

2.3 存种筒提升控制系统

图3 电磁阀安装位置Fig.3 Installation position of solenoid valve

小区排种装置的存种筒提升是通过电磁阀的吸合来完成,安装如图3所示。电磁阀没有通电吸合时,存种筒与锥体紧密贴合,处于存种状态;当电磁阀上电时,电磁阀内部线圈得电产生吸力,将提升杠杆下拉带动存种筒提升进行落种;落种过程延时断电,落种完成后,电磁阀断电,吸力消失,提升杠杆回落,存种筒回位,进行下次存种。

系统选用伍德沃德公司的1502-12A2U1B2型电磁阀,额定电压12 V。STM32单片机不足以驱动电磁阀动作,因此单片机与电磁阀之间搭接光耦隔离型继电器,用于低电平信号驱动高压电磁阀。由控制原理图2所示,继电器NO端与STM32的PF10端口相连,高低电平信号经过光耦隔离型继电器,控制12 V电源的通断,实现电磁阀吸合和断开。

2.4 锥体格盘控制系统

锥体格盘控制系统硬件主要由锥体格盘装置、步进电机、步进电机驱动器以及放大驱动模块等组成。选用60EBP143ALC-TF0型闭环步进电机,电源为DC 24~110 V,配带光电式编码器,配有ZDM-2HA865型全数字闭环伺服步进电机驱动器,提供16挡细分选择,最大能够达到51 200 p/r,与主控制系统连接实现对步进电机的闭环控制,步进电机与驱动器如图4所示。放大驱动模块采用深圳市粤豫电子科技公司生产的YYMOS-1型场效应管,输入输出电压3.3~24 V,最大频率为100 kHz,其功能为完成PWM波形放大。

图4 步进电机及驱动器Fig.4 Stepper motor and driver

60EBP143ALC-TF0型闭环步进电机控制信号由5~24 V驱动,STM32单片机IO端口电压多为3.3 V,部分会兼容5 V,但驱动能力弱,不足以驱动步进电机转动。因此,单片机与步进电机驱动电路之间增加放大驱动模块,提高驱动能力,原理如图2所示步进电路驱动部分,电路实现了STM32引脚端口PF9发送3.3 V的PWM 1控制信号,经过放大驱动模块电压形成12 V的PWM信号,实现步进电机的驱动控制和调速,进而实现锥体格盘转速控制。

2.5 分种器控制系统

分种器采用57BLY-1230NBB型直流无刷电机带动,直流电源24 V,额定功率125 W,转速最高3 000 r/min;相匹配的为BLD-300B型驱动器,输入18~50 V直流电源,即可由电位器实现手动调速,又可应用于上位机的PWM或模拟量信号控制,直流电机与驱动器如图5所示,原理如图2所示直流电机驱动电路部分。

图5 直流电机及驱动器Fig.5 Direct current motor and driver

其中,SV端口为控制分种器转速的PWM 2脉冲信号的输入端,与主控制器IO口PF8相连接;F/R为正反转控制端,EN为控制信号使能端,低电平有效运行;霍尔传感器输入电源为5 V,HU、HV、HW分别与直流无刷电机的霍尔传感器A、B、C相接;驱动器U、V、W接口对应直流无刷电机绕组A相、B相和C相。

3 系统软件设计

3.1 控制系统流程

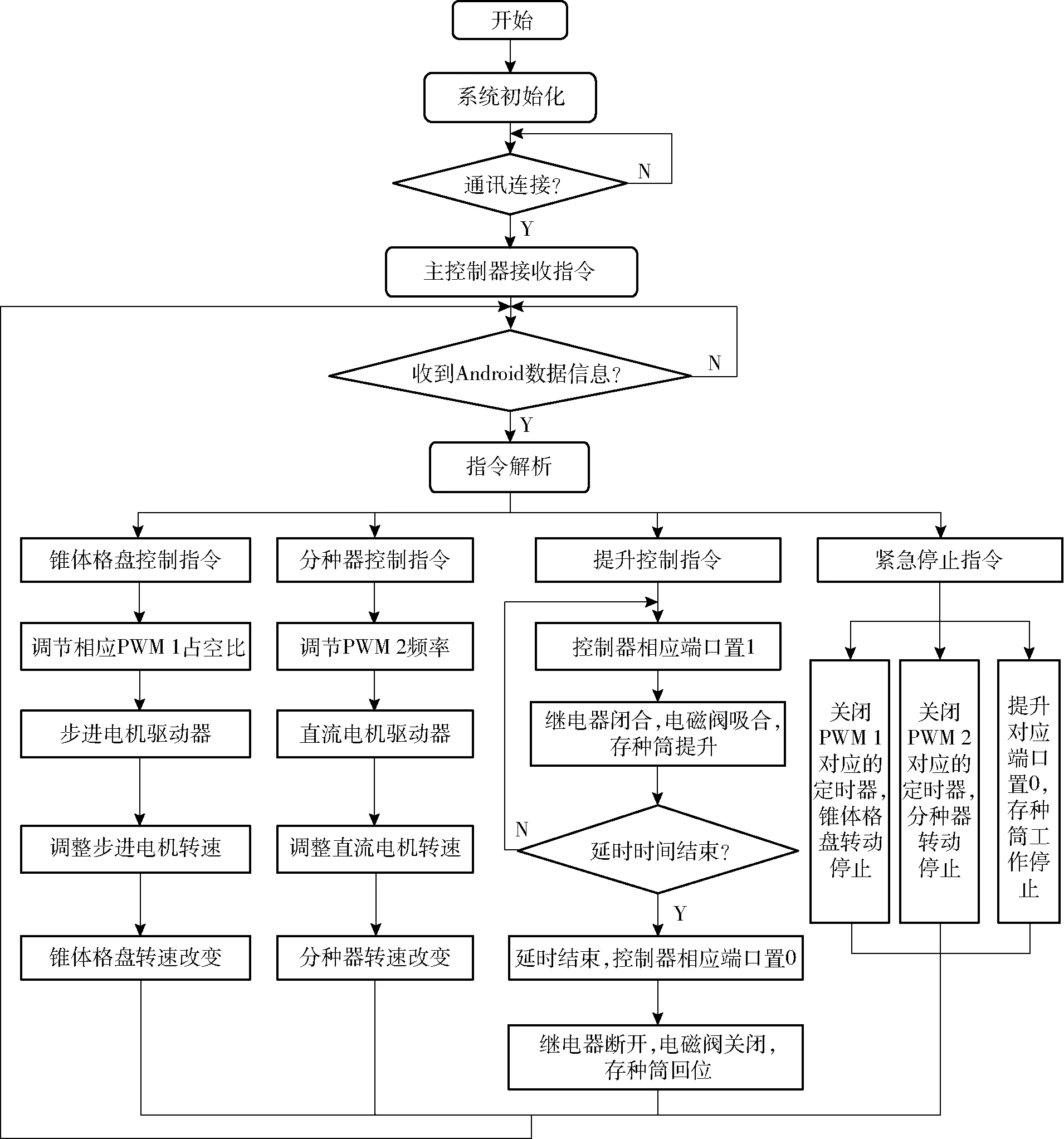

STM32F407接收到Android传输的信息,对协议进行解析,以获得不同的控制指令,进而完成对小麦小区排种装置的控制,控制系统工作流程如图6所示。正常作业情况下,可以对锥体格盘转速、分种器转速以及存种筒提升进行分别控制,相互之间不受影响;在需要紧急停止的情况下,能够直接完成3路控制,起到保护作用。

图6 控制流程图Fig.6 Flow chart of controller

3.2 存种筒延迟落下时间确定

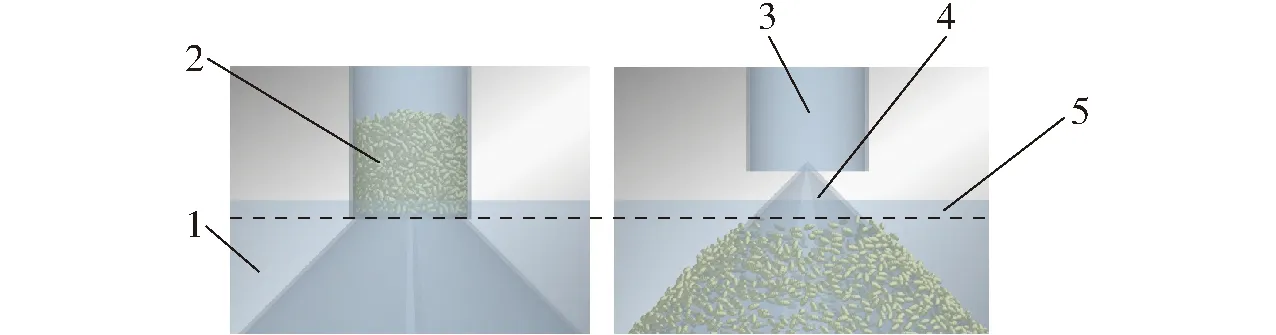

存种筒与锥体紧密贴合形成存种空间,当存种筒提升时,存种筒与锥体有一定的间隙,此时种子沿间隙均匀滑落,进行格盘充种;最后一粒种子完全脱离存种筒与锥体形成的充种区域后,此时存种筒可以下落,再次与锥体形成闭合空间,等待下一次倒入种子,为下一小区播种作业做准备。

本文设计的存种筒提升由电磁阀控制,小麦颗粒开始下落至全部种子离开存种空间的时间段内电磁阀应处于吸合状态。由于种子落下时间比较短,采用常规观察进行时间确定时会出现人眼反应延迟的问题,因此借用EDEM离散元仿真方法确定不同提升高度小麦颗粒的落下时间。小麦颗粒大小根据试验用品种进行设定,近似为椭圆体,以长度6.2 mm、宽度和厚度3.2 mm为颗粒三维尺寸均值进行正态生成,其他参数由实测得到,仿真提升过程如图7所示。

图7 存种筒提升仿真结果Fig.7 Simulation results of storage cylinder lifting1.外部隔板 2.小麦颗粒 3.存种筒 4.锥体 5.存种空间分界线

如图7所示,直线为存种筒与锥体组成存种空间的边界,以存种筒开始提升为初始时间、最后颗粒脱离存种空间为结束时间,时间差即为小麦颗粒落下时间。

图8 种子落下时间与提升高度关系曲线Fig.8 Relationship curve of seed drop time and lifting height

不同提升高度小麦颗粒落下时间如图8所示。由图8可知,随着存种筒提升高度增大,落种时间逐渐减小,提升高度大于30 mm,种子落下时间为0.25 s,提升高度的增加对于种子落下时间的改变影响较小,趋于平稳。提升高度为15 mm时,种子落下时间为0.77 s,分别是提升高度20、25、30 mm时种子落下时间的2.08、2.85、3.08倍。

本文选取存种筒提升高度25 mm,则种子落下时间为0.27 s。综合考虑仿真误差与电磁阀频率,确定存种筒延迟落下时间t为0.5 s。在本文试验中,存种筒提升符合作业要求,尚未出现种子没有完全脱离存种区域而存种筒落下的情况,但小区播量较大时,存种筒延迟落下时间应相应加大。

3.3 锥体格盘转速控制模型

步进电机经过减速机减速后,经过锥齿轮对换向带动锥体格盘,转速采用脉冲宽度调制(PWM)方法进行控制[18],利用STM32控制器设置定时器装载值以及定时器捕获/比较值[19],从而自动产生PWM波,通过改变脉冲频率的方式实现步进电机的调速,其实质为调整脉冲周期的时间,得到每秒不同的脉冲数,每秒所产生的脉冲数越大,步进电机转速越快,锥体格盘转速则越快。

本文选用60EBP143ALC-TF0型闭环步进电机,步距角为1.8°,则驱动器内部有细分情况下为细分值×200 p/r;锥体格盘转速与脉冲频率之间的关系式为

(1)

式中n0——锥体格盘转速,r/min

f——PWM脉冲频率,Hz

N0——驱动器内部细分值

i——减速机传动比

STM32定时器占空比一定的情况下,通过改变自动重装载寄存器值实现脉冲频率的变化,自动重装载寄存器值与脉冲频率之间关系为

(2)

式中NT——定时器最大频率,Hz

Npsc——预分频系数,0为不分频

Narr——自动重装载寄存器值

联立式(1)和式(2),得到锥体格盘转速与自动重装载寄存器值之间的关系模型为

(3)

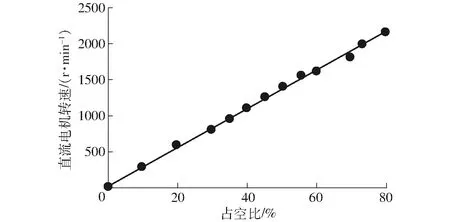

3.4 离心分种器转速控制曲线与关系

直流电机与步进电机控制方式类似,均采用脉冲宽度调制技术调速,不同点在于通过改变脉冲占空比的方式进行直流无刷电机的调速[20]。占空比越高,转速越大,反之越小,两者呈现正相关关系,但关系复杂,多采用实测办法进行确定。因此,为了得到直流无刷电机与占空比之间的关系,参考文献[21]方法与思路,以1 kHz为固定频率,以占空比0~80%变化范围,采用转速表进行实际测速,得到直流无刷电机转速与占空比之间的关系曲线如图9所示。

图9 直流电机转速与占空比关系曲线Fig.9 Relationship between DC motor speed and duty cycle

以占空比为自变量x、直流无刷电机转速为因变量y,进行曲线拟合得到两者之间的关系式为

y=27.087x

(4)

其中,R2=0.997 8,说明直流无刷电机转速与占空比具有较好的拟合关系,将式(4)应用于直流无刷电机控制算法,从而能完成离心分种器转速的调节,转速调节范围0~2 167 r/min,满足了小区播种机对分种器转速的需求。

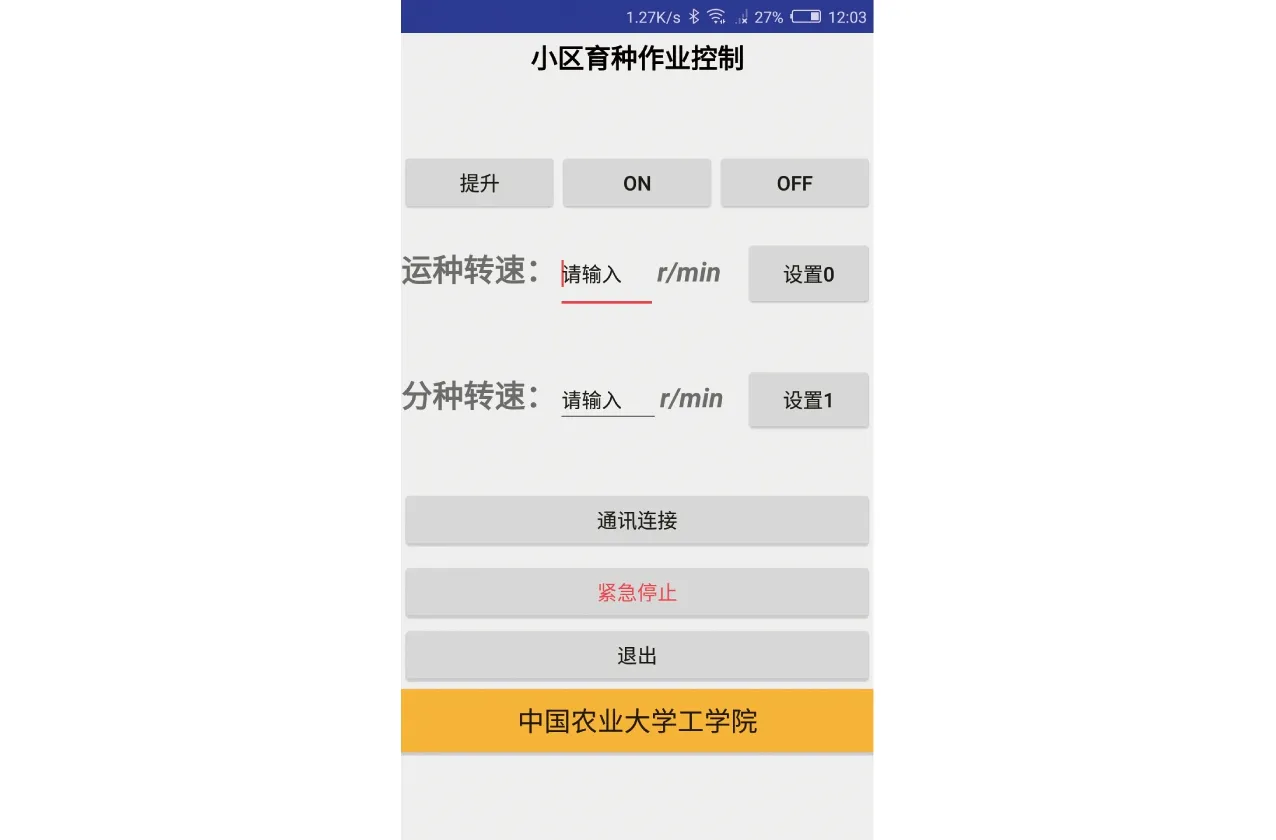

3.5 Android终端设计

人机交互界面基于Java 语言在 Android Studio开发环境下编译而成[22],主要包括通讯连接、锥体格盘转速、离心分种器转速的作业参数设置,以及存种筒提升控制、紧急停止等功能,控制界面如图10所示。育种人员能够根据小区播种长度、播量与不同品种等信息进行作业参数匹配设置,以解决传统小区播种机人工调节锥体格盘转速传动比以及离心分种器转速无法现场调整等问题,使小区排种机构在较优的参数情况下运行。

图10 Andriod终端人机交互界面Fig.10 Interactive interface of Android mobile phone terminal

4 台架试验

4.1 试验设备与仪器

为了验证系统可靠性、稳定性,同时对锥体格盘转速、分种器转速进行参数优化,开展基于该排种系统的小区排种试验。以目前国内典型的锥体格盘式排种装置(中机美诺科技股份有限公司)为基础,搭配设计的控制系统,在中国农业大学保护性耕作实验室搭建试验台,主要包括台架、锥体、存种筒、漏斗、提升杠杆、分种机构以及所设计控制系统,如图11所示。为了便于试验后种子的收集和数据记录,分种机构下方布置集种袋进行种子收集。

采用美国OHAUS公司的ARA520型电子天平称量,称量范围为0~1 500 g,精度0.01 g。

图11 小区排种试验台Fig.11 Test bench of plot seeding1.台架 2.底板 3.锥体 4.存种筒 5.漏斗 6.提升杠杆 7.电磁阀 8.外部隔板 9.步进电机 10.分种机构 11.直流电机 12.锥齿轮

4.2 试验材料

试验采用小麦品种为烟农19,千粒质量40 g左右,随机选取50粒小麦颗粒对其进行三维尺寸测量,其长度方向范围为5.35~6.96 mm,均值为6.23 mm,长度尺寸变异系数为6.13%,宽度和厚度范围分别为2.63~3.48 mm和2.28~3.46 mm,均值分别为3.23 mm和3.04 mm,变异系数为7.76%和10.35%,宽度和厚度基本一致,小麦颗粒可以近似为椭圆体,各尺寸分布基本符合正态分布。

4.3 试验方法与指标

4.3.1试验因素

根据小区排种各因素对排种效果的影响,本试验主要分析锥体格盘转速和分种器转速对排种作业性能的影响。

锥体格盘转速:小区育种试验时,每完成一个小区的播种作业,锥体格盘正好旋转一周,种子无残留。播量一定的情况下,转速越快,每秒落种量则越多,对于分种器的要求就越高。当机具前进速度一定时,小区长度不同,则锥体格盘对应不同转速,因此本文选取锥体格盘转速分别为4、6、8 r/min进行试验。

离心分种器转速:根据文献[23-24]以及预试验发现,小麦育种试验分种器转速一般在1 100~1 550 r/min之间能取得较优的分配转速,因此本文选取分种器转速为1 100、1 250、1 400、1 550 r/min进行试验。

4.3.2试验内容与指标

选择行间均匀性变异系数作为试验指标[16],分析锥体格盘转速和分种器转速对小区播种性能的影响规律,进行12组试验,每组试验重复3次。每次小区播种试验结束后,将各行种管所对应的集种袋依次取下,并采用电子天平进行称量,求各行种量均值、标准差,最终计算出行间均匀性变异系数。

4.4 试验结果与分析

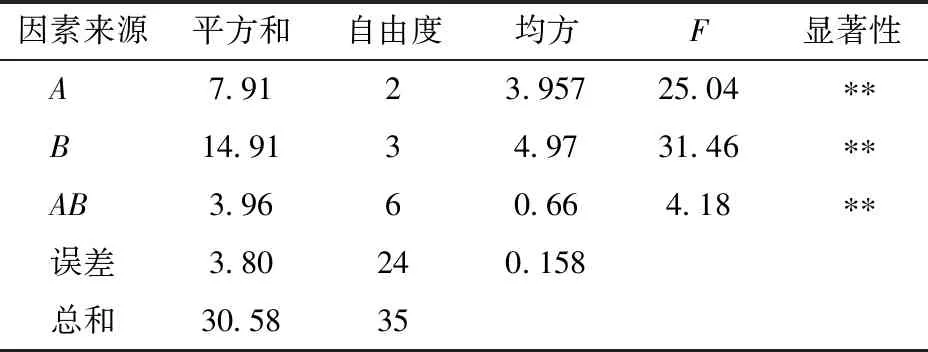

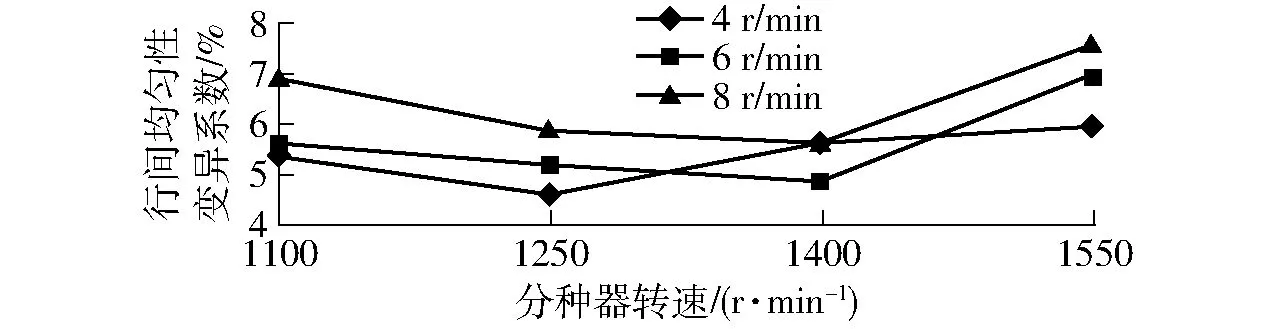

试验过程中,该控制系统稳定可靠,参数设置方便快捷,实现了锥体格盘排种装置的稳定控制,未出现系统停顿等现象,满足小区排种作业要求。基于该系统的参数优化试验结果如表1所示,双因素重复试验方差分析如表2所示,不同分种器转速和锥体格盘转速时的行间均匀性变异系数变化曲线如图12所示。

锥体格盘带动小麦种子依次经过排种口,不同转速会形成不同的落种量,速度越高,单位时间落种量则越大,从而对分种均匀性造成影响。如表1所示,随着锥体格盘转速的增加,行间均匀性变异系数呈不断增加趋势,如锥体格盘转速4 r/min时,经过排种口的平均落种量为5.0 g/s,平均行间均匀性变异性系数为5.35%,而锥体格盘转速分别为6、8 r/min时,平均落种量为7.5、10.0 g/s,平均行间均匀性变异系数为5.62%、6.45%,分别较4 r/min增加约5.05%和20.56%;当锥体格盘转速增加,若要获得较优的分种均匀性效果,则分种器转速也相应增加,在锥体格盘转速为4 r/min,较优的分种器转速为1 250 r/min,行间均匀性变异系数4.53%,而锥体格盘转速达到6、8 r/min,较优的分种器转速均为1 400 r/min,行间均匀性变异系数分别为4.79%、5.53%。

表1 行间均匀性变异系数试验结果Tab.1 Test results of coefficient of variation at different rows

表2 方差分析Tab.2 Analysis of variance

注:** 表示在0.01水平下影响非常显著。

图12 不同分种器转速和锥体格盘转速时的行间均匀性变异系数变化曲线Fig.12 Variation curves of variation coefficient between rows for different rotation speeds of seed dispenser and cone compartment tray

由图12分析可知,锥体格盘转速一定的条件下,分种器转速在1 100~1 550 r/min变化,行间均匀性变异系数均先减小后增大,区别在位于谷点的转速各不相同,分别为1 250 r/min和1 400 r/min。离心分种器转速较小时,行间均匀性变异系数较大,其原因可能是由于转速较小,尚未达到较优的离心分种速度,不能将落下的种子均匀分开,同时后续落下的种子对此前落下的种子造成干扰,影响了分配均匀性,如锥体格盘转速8 r/min、分种器1 100 r/min时,行间均匀性变异系数为6.90%;分种器转速较高时,落下的小麦颗粒由于高转速可能会增大种群离心分配的无序性,且部分颗粒由于回旋或碰撞折回等因素来不及分离出去,被分种面重新带入到分种器空间,增加了行间的不均匀性。

通过方差分析可知,锥体格盘转速、分种器转速以及锥体格盘转速与分种器转速之间的交互作用对于行间均匀性变异系数均有非常显著影响。综合考虑,较优参数组合为锥体格盘转速为4 r/min、离心分种器转速为1 250 r/min,此时行间均匀性变异系数均值为4.53%,各行种管内种子一致性较好。

为了更好地反映排种性能,同时对每次试验后的小麦颗粒进行观察,将破损的种子进行收集称量,统计发现12组试验均出现了不同程度的籽粒破损,破损率在0.12%~0.25%之间。其中锥体格盘转速4 r/min、分种器转速1 250 r/min时,平均破损率较低,为0.12%;锥体格盘转速8 r/min、分种器转速1 550 r/min,出现了较高的籽粒破损率,为0.25%。

通过分析可知小麦籽粒破损的原因为:由于结构和加工精度问题,锥体格盘与底板、分种器与分种管外壳之间均存在一定的间隙,作业过程中种子进入到间隙,对颗粒造成摩擦损伤、挤压或剪切破碎;小麦颗粒分种过程中颗粒与管壁产生多次碰撞,增大籽粒破损的可能性。

5 结论

(1)设计了小麦小区播种机排种控制系统,以STM32单片机为控制核心,确定存种筒延迟落下时间,分别建立锥体格盘转速和分种器转速控制模型,采用Android终端进行人机交互具有良好的操作性,能够快速完成小区播种机排种作业参数设置,实现了小区排种装置的精确控制,提高了小区播种质量。

(2)搭建了室内试验台,以锥体格盘转速、分种器转速为试验因素进行台架试验。试验表明,该系统运行稳定、可靠,能够满足小区排种作业要求。锥体格盘转速、分种器转速和两者之间交互作用对行间均匀性均具有非常显著的影响。

(3)试验分析得出,小区排种较优的作业参数为锥体格盘转速4 r/min、分种器转速1 250 r/min,此时行间均匀性变异系数均值为4.53%,各行种管之间的行间一致性较好,籽粒破碎率较低。