舀勺式马铃薯播种机排种器清种装置设计与试验

2019-08-13吕金庆王鹏榕杨晓涵李紫辉李季成衣淑娟

吕金庆 王鹏榕 杨晓涵 李紫辉 李季成 衣淑娟

(1.东北农业大学工程学院, 哈尔滨 150030; 2.黑龙江八一农垦大学工程学院, 大庆 163319)

0 引言

马铃薯机械化播种是马铃薯全程机械化生产的重要环节,是实现马铃薯高产的必经之路。目前我国北方一季作区主要采用舀勺式马铃薯播种机进行播种作业,但由于清种装置工作效果不佳,易出现勺内多种和勺间夹种等问题,导致机具播种作业质量偏低,所以设计并优化清种装置具有重要意义[1-3]。

清种过程是指种勺在离开喂薯区后,勺内可能有一颗以上的种薯,勺间可能夹带种薯,此时需要将多余种薯清理掉,使之落回种箱。德国GRIMME公司生产的马铃薯播种机排种器清种装置采用机械式振动清种,振动形式为通过杆条调节四边形不规则凸轮的间歇性振动,工作时易发生相对滑动,其振动频率不均,振动效果较差,作业状态不稳定;国内部分马铃薯播种机采用的振动清种装置为输送带带动偏心轮转动,常因工作时间长、摩擦过热,导致出现输送带断裂等现象[4-7];青岛农业大学杨红光等研究的2CM-4型马铃薯播种机,可一次性实现开沟、施肥、播种、起垄和覆膜等多项工序,其单链排种器上安装有振动清种装置,可有效清除勺内多余种薯[8]。

为解决上述问题,本文设计一种清种装置,由电动机带动偏心轴套及偏心轮转动,外部的振动轮随着输送带转动,有效防止因振动轮与输送带内侧表面产生滑动摩擦而导致输送带断裂等问题。通过对振动清种和清夹带种过程的动力学分析,以及弹性引导式清种鼻的弹起曲线分析,采用对比试验和二次旋转正交组合试验的方法,分析各因素对清种效果产生的影响,通过田间试验得到清种装置最佳参数组合,在降低种薯幼芽损伤率的同时,提升清种效率。

1 总体结构和工作原理

1.1 总体结构

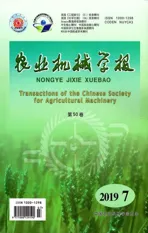

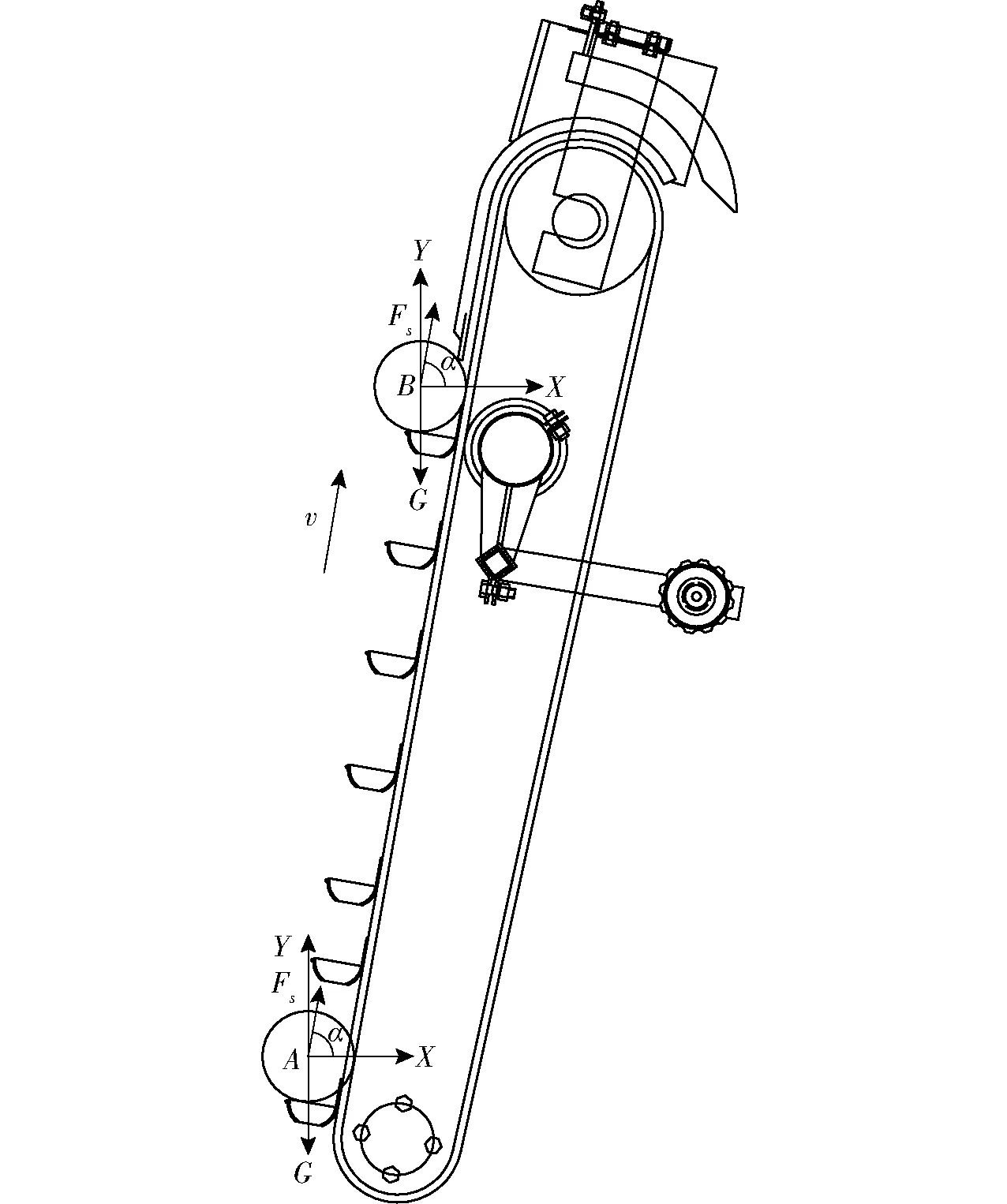

舀勺式马铃薯播种机排种器结构如图1所示,主要由电动式振动清种装置、弹性引导式清种鼻、输送带及输送带驱动轮、种箱等组成。

图1 排种器结构简图Fig.1 Structure diagrams of seeder meter1.种箱 2.输送带 3.电动式振动清种装置 4.弹性引导式清种鼻 5.输送带主驱动轮

1.2 工作原理

输送带在喂薯区一侧向上运动,种勺依次舀取一或两颗薯块,勺间会随机夹带不同数目的薯块,当输送带继续向上运动到清种区时,在直流电机的作用下,振动清种装置内的偏心轮旋转,输送带与振动凸轮产生均匀振动,并传递给安装于输送带外侧的种勺,使勺内种薯进行简谐运动,当勺内含有两个或两个以上的种薯时,最上方种薯与输送带间的正压力逐渐减小为零,进而翻转,落回种箱,实现振动清种功能,而勺间夹带的种薯随着输送带运动至清种鼻鼻尖处与其碰撞,清种鼻做缓冲回弹运动,在减缓对种薯冲击力的同时,使种薯回落种箱完成清种作业,勺内种薯运动到最高点越过主驱动轮后,在重力作用下落于前一个种勺的背上,并继续向下运动至投种点,种薯失去支持力,落于种沟底部,完成一次清种后的排种作业。

2 关键部件设计与结构参数确定

2.1 电动式振动清种装置

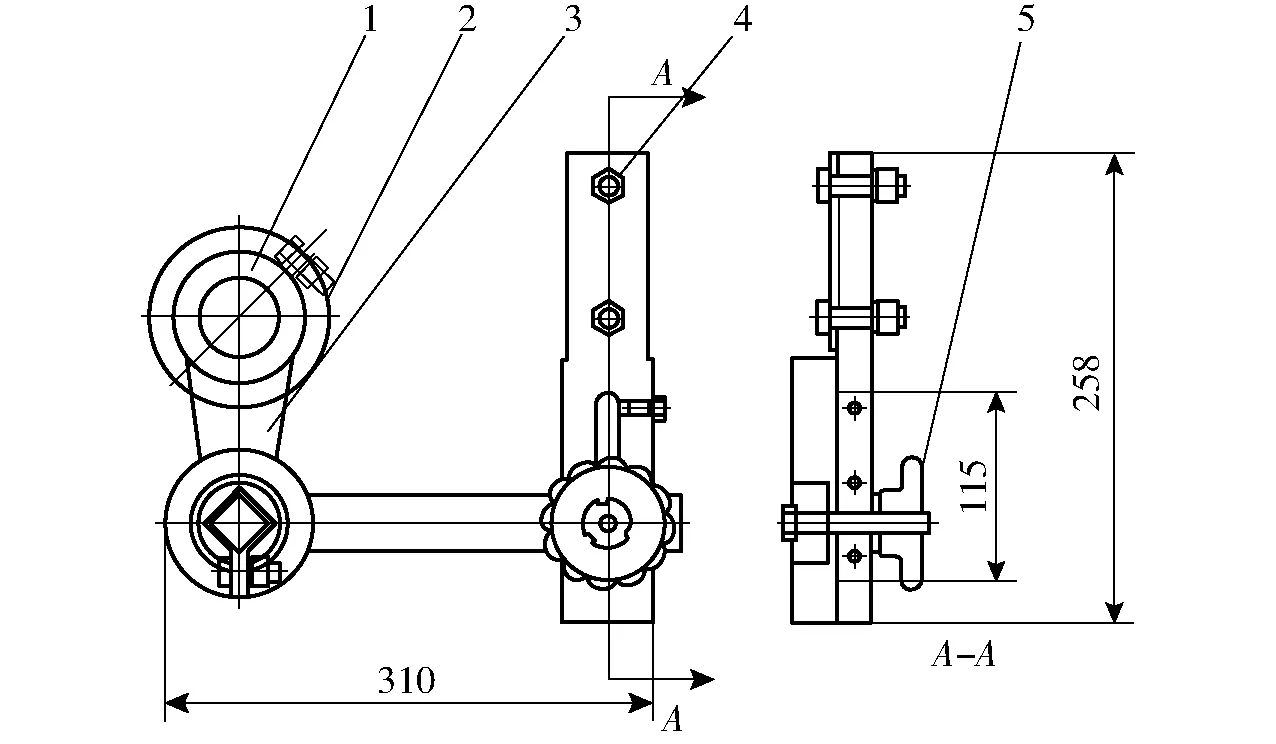

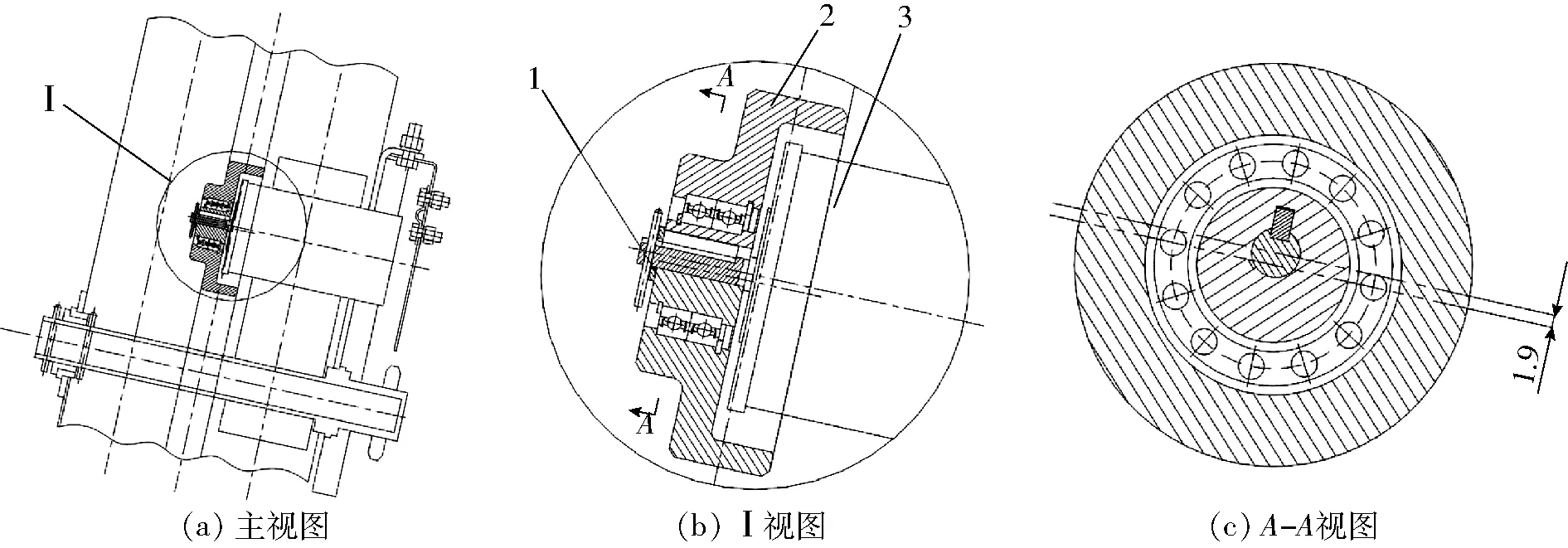

电动式振动清种装置实物如图2所示,主要由微调机构和振幅调节机构组成。振幅调节机构由电机支架组合、振动调节板以及调节手轮等组成,结构如图3所示。电机支架组合由特制电机固定装置、横筋板以及纵筋板等组成,具有结构简单、使用周期长等优点,振动调节板和调节手轮组合具有易安装、振幅调节方便等优点,振动调节板固联在方管上,调节板上开有65 mm的长孔,可均匀调节偏心轮机构与输送带间距离来改变振幅,有效提高清种效率。

图2 电动式振动清种装置Fig.2 Electric vibration cleaning device

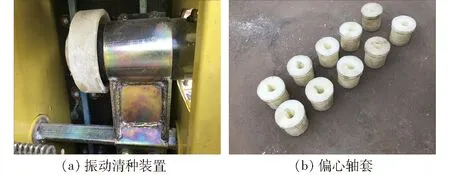

振源采用直流电机带动偏心轮旋转,具有频率稳定的优点,且拖拉机均有直流电输出功能,实际作业时安装调试相对简单[9-14]。设计的微调机构结构如图4所示,工作时可通过微调机构调节振动清种装置,使其将输送带顶起实现均匀调整振动频率和振幅的目的,实物如图5所示。微调机构由直流电机、偏心轴套和振动轮等组成。直流电机与偏心轮同轴安装,偏心轮安装在特制的偏心轴套中,可固定偏心距。

图3 振幅调节机构结构简图Fig.3 Structure diagram of amplitude adjustment mechanism1.直流电机 2.偏心轮 3.电机支架组合 4.振动调节板 5.调节手轮

图4 微调机构结构简图Fig.4 Structure diagrams of fine tuning mechanism1.偏心轴套 2.振动轮 3.直流电机

图5 微调机构Fig.5 Fine tuning mechanism

2.2 电动式振动清种装置结构参数的确定

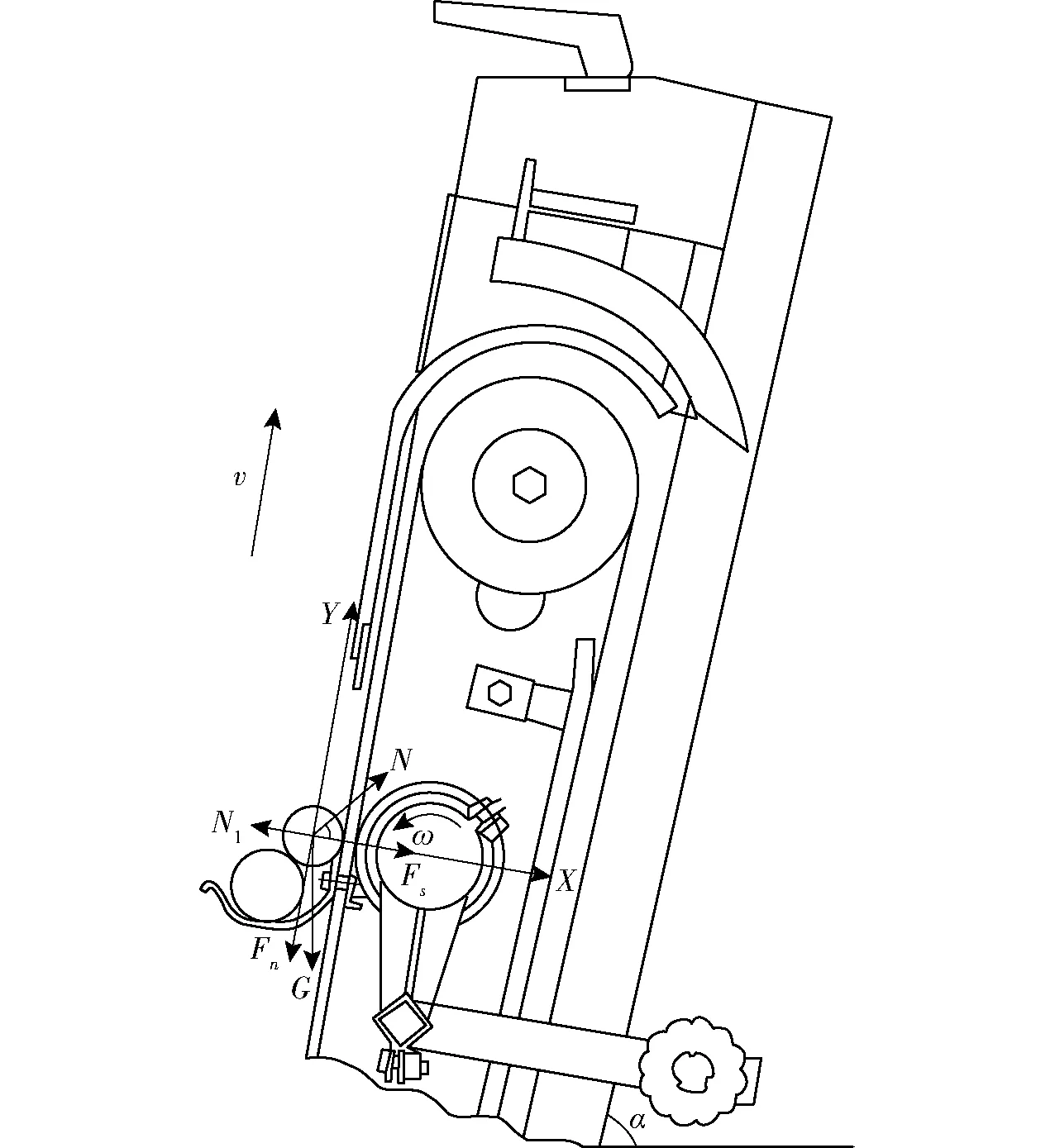

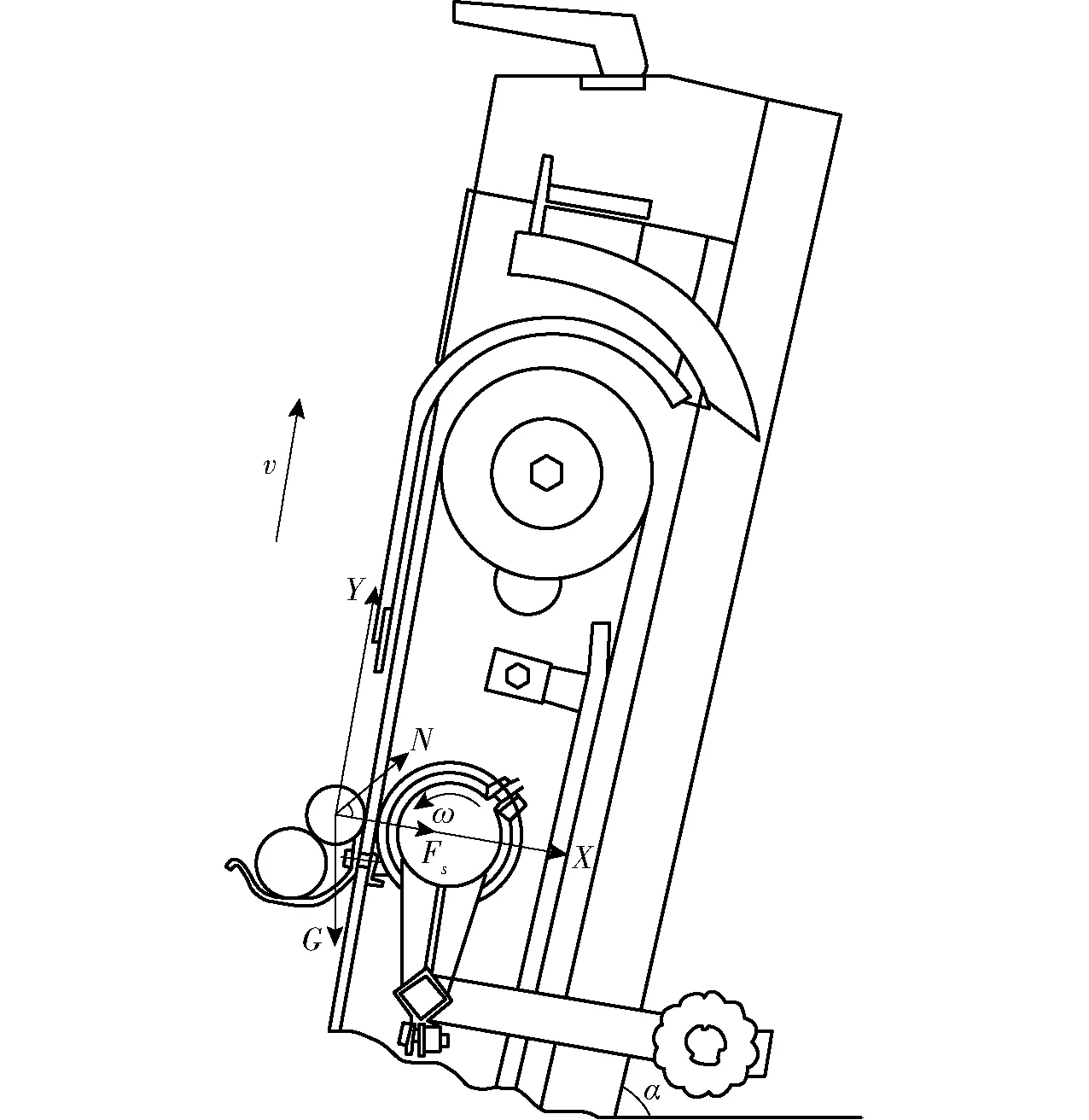

种薯运动至偏心轮上方,在偏心轮的作用下,位于勺内上方多余的种薯受到输送带对其的弹力使其回落至种箱,上方种薯处于平衡位置时其受力方向如图6所示。

图6 振动清种运动分析Fig.6 Kinematic analysis of vibration seed-clearing

勺内种薯受力为

(1)

式中N1——输送带对种薯支持力,N

G——种薯重力,N

Fn——输送带对种薯摩擦力,N

Fs——下方种薯对上方种薯摩擦力,N

N——下方种薯对上方种薯支持力,N

β1——下方种薯对上方种薯支持力与X轴夹角,(°)

α——排种器与水平方向夹角,(°)

工作时,种薯沿X轴做简谐振动,当种薯与输送带间正压力为零时,种薯受到如图7所示的3个力。

图7 振动清种动力学分析Fig.7 Dynamics analysis of vibration seed-clearing

位移方程为

S=λsin(ωt)

(2)

式中S——位移,m

ω——振动角频率,rad/s

t——振动时间,s

λ——振幅,m

对时间t求二阶导数得

ax=-λω2sin(ωt)

(3)

其X轴方向的分力对种薯产生转矩,使种薯翻转落回种箱。作业时,受种薯形状和振动的影响,重力和种薯间的支持力不能保持时刻共线的状态,因此可以实现清种功能,其受力方程为

(4)

(5)

式中g——重力加速度,m/s2

μ——种薯间摩擦因数

φd——物料开始跳动的最小相位角,(°)

引入振动强度K,其表达式为

(6)

式中β——振动方向振幅

可得出抛掷指数

(7)

式中bd——物料跳动指数

当抛掷指数等于1时,进行振动清种,得出偏心轮的临界偏心距

(8)

查阅机械设计手册选取直流电机转速为600 r/min,μ取0.6,α取80°,将数值代入式(8),求得偏心距为1.8 mm,实际作业过程中,由于排种器安装角度等为固定参数,常通过调节清种系统振幅和频率提高播种作业质量,频率反映到试验时为输送带主驱动轮的转速,根据实际作业情况,取主驱动轮转速为33~50 r/min,偏心距过大会导致振动频率过高,出现勺内无种薯的情况,因此取偏心距为1~3 mm。

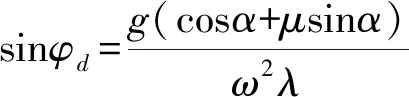

2.3 弹性引导式清种鼻

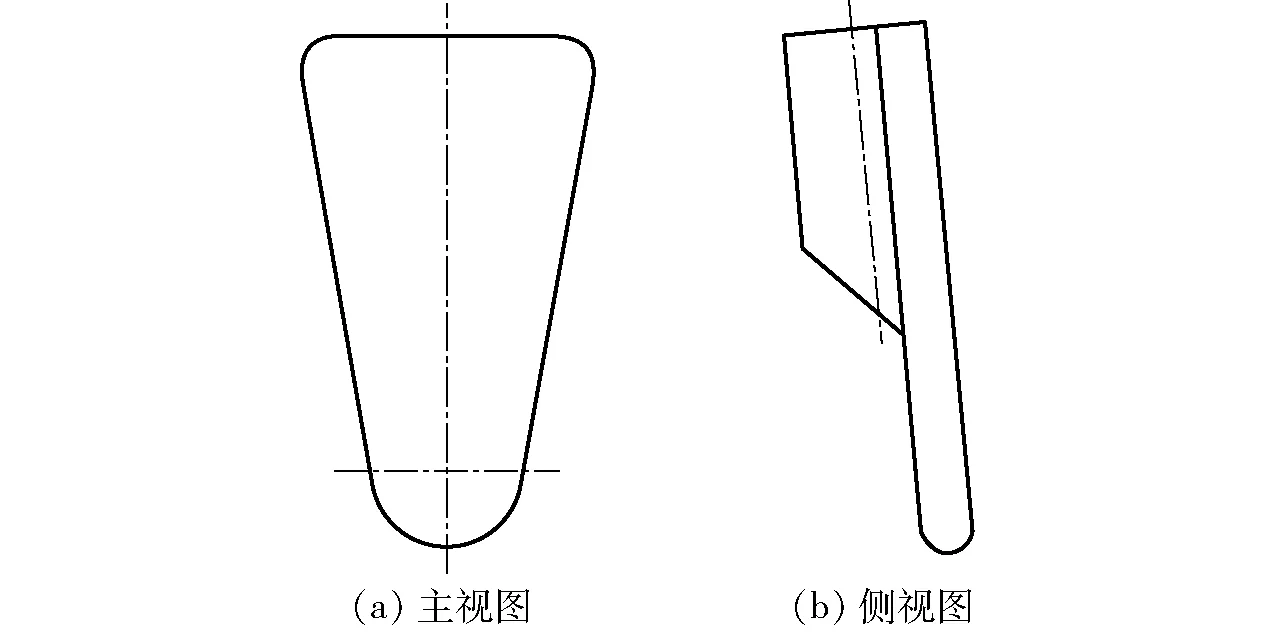

弹性引导式清种鼻结构如图8所示,以弹簧钢为原材料制成,主要由托板、安装板、鼻筋骨以及鼻梁等部分组成,具有结构简单、种薯损伤率低等优点。弹性引导式清种鼻鼻梁弯曲成图中所示形状,可适当延长清种鼻作用于种薯的时间,减缓清种鼻对种薯的冲击力,鼻筋骨表面挂胶处理增大缓冲空间,同时增加清种鼻与种薯的接触面积,使种薯在整个清种过程中受力均匀,根据实际作业情况,本文设计的弹性引导式清种鼻纵向长度为468 mm,鼻梁弯折角度设置为146°,鼻筋骨宽为30 mm[15-18]。

图8 弹性引导式清种鼻结构简图Fig.8 Structure diagrams of elastic guided seed-clearing nose1.托板 2.安装板 3.鼻筋骨 4.鼻梁

2.4 弹性引导式清种鼻结构参数的确定

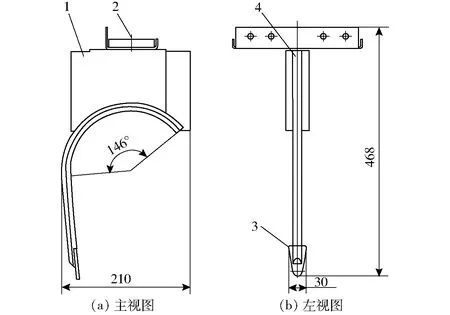

图9 夹带种薯运动分析Fig.9 Kinematic analysis of entrained seed potato

建立如图9所示的坐标系,夹带种薯从A点输送至B点,其轨迹方程为[19-20]

(9)

式中v——输送带速度,m/s

xab——A点到B点X轴方向位移,m

yab——A点到B点Y轴方向位移,m

夹带薯所受到的摩擦力Fs为

Fs=FNtanα

(10)

其中

FN=mgcosα

(11)

式中FN——夹带种薯受到的正压力,N

摩擦力所做的功在Y轴上的分量为

(12)

式中A——提升直线方程系数

根据能量守恒定律,得出

(13)

则提升直线方程为

(14)

由于清夹带种薯过程中,速度保持不变,有

(15)

式中F1——清种鼻对种薯的推力,N

t1——清夹带薯所用时间,s

Δv——速度的变化量,m/s

m——单块种薯质量,kg

由式(15)可知,种薯所受的冲击力主要取决于种子的速度变化量。排种器的清种性能主要受输送带驱动轮转速、充种角和清种角等的影响[21-23]。采用的种勺直径d为7.2 cm,为使种勺达到最好的充种效果,充种区角θ为

(16)

式中L——种勺深度,m

为保证良好的充种性能取θ=80°;为使种薯在整个清种过程中受力均匀,根据种勺排布位置取清种角为146°,因此清种鼻鼻梁按种薯在输送带上升的轨迹方程,以146°的角度环绕在输送带上部驱动轴上,因此清种鼻对种薯具有恒定的推种角。

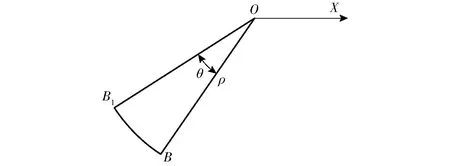

2.5 清种鼻弹起曲线分析

建立如图10所示的极坐标系,模拟一次清种作业过程中鼻尖的运动轨迹,并结合微分几何学列出其极坐标方程[24],取O为输送带主驱动轴的轴心,B为清种鼻的尖端,B1为清种完成后鼻尖弹起的末位置,ρ为清种鼻尖端到输送带主驱动轴轴心的距离。

图10 清种鼻弹起曲线模型Fig.10 Model of seed-clearing elastic curve

由微分几何学知

(17)

根据设计要求,推种角为一定值,其中n为常数,可得

(18)

则

ρ=e-nθ+c1

(19)

式中c1——常数

当θ=0°时,ρ=R+l1,R为输送带主驱动轴的半径,l1为清种鼻与输送带水平间距,可得

ρ=(R+l1)enθ

(20)

当θ=π/2时,ρ=R+l2,l2为种勺外端与输送带顶端相平齐时,种勺外端与输送带间的距离,则

(21)

可知n仍是常数,则清种鼻的曲线方程为

ρ=(R+l1)enθ

(22)

为了充分发挥弹性清种鼻的性能,模拟曲线方程形状,设计清种鼻鼻筋骨如图11所示。

图11 鼻筋骨结构简图Fig.11 Structure diagrams of nasal bone

由实际作业情况可知,勺间是否夹带种薯主要与种箱内种薯数量有关,种薯数量反映到试验时为种层高度,根据实际经验作业,种层高度为33~100 cm,综上所述偏心轮的偏心距、输送带主驱动轮转速以及种层高度直接影响清种装置的工作性能,进而影响播种机的工作质量。

3 田间试验

3.1 试验条件

2018年5月,在东北农业大学阿城示范试验基地,进行舀勺式马铃薯排种器清种装置的田间试验。试验前进行整地作业,土壤为普通黑土,土壤坚实度为62.6 kPa,土壤含水率为16.8%,满足农艺要求。播种机的配套动力为59.6 kW拖拉机,试验品种为东农303,种薯的平均三轴尺寸为41.1 mm×37.6 mm×25.2 mm,形状指数为201.8,平均质量为24.56 g,平均含水率为74.2%,净度大于99%,振幅调节机构如图12所示,田间作业及测量过程如图13所示。

图12 振幅调节机构Fig.12 Amplitude adjustment mechanism

图13 田间试验Fig.13 Field experiment

3.2 评价指标

参照GB/T 6242—2006《种植机械 马铃薯种植机 试验方法》规定的试验方法,考察加装振动清种和弹性引导式清种鼻装置的舀勺式马铃薯排种器的播种性能,输送带每个工作周期所运输的种薯数量直接影响排种器的工作效率,最终的具体表现形式为排种器重播率、漏播率。本文以偏心距、输送带主驱动轮转速和种层高度为试验因素,漏播率和重播率为试验指标,进行二次正交旋转组合试验,每组试验重复3次,记录3次测量平均值;播种后,选取每次播种过程中,一行的4个测量段进行数据采集,每段测量15个种薯的间距,每两段相距25 m,计算出重播率和漏播率,根据NY/T 1415—2007《马铃薯种植机质量评价技术规范》中的相关规定对试验结果进行分析评定。

3.3 试验方案及结果分析

3.3.1试验方案及结果

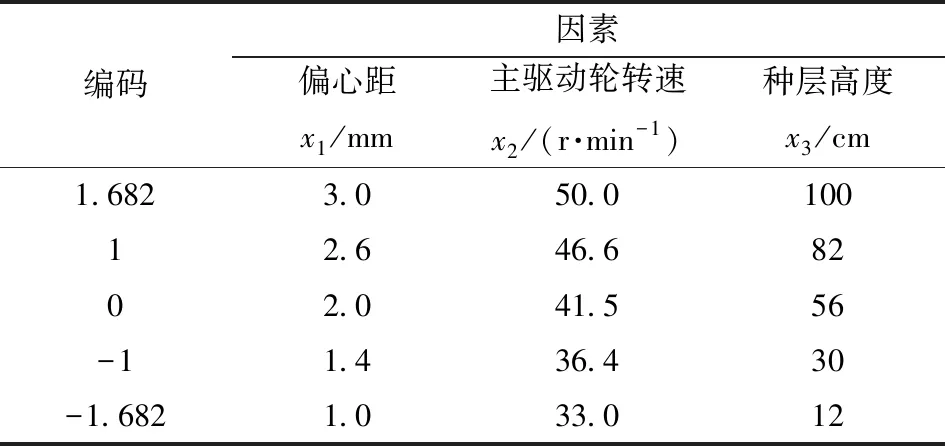

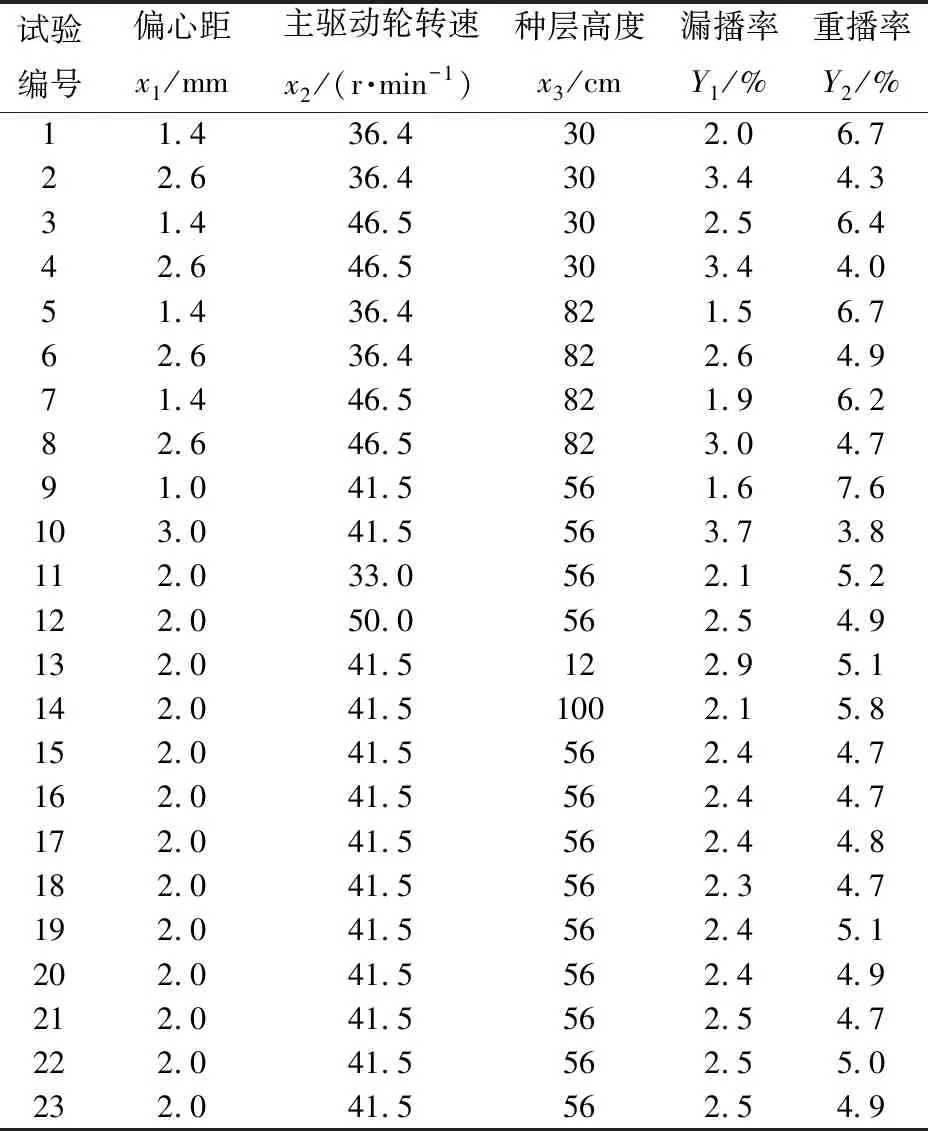

采用二次旋转正交组合试验设计方法安排试验,以漏播率和重播率为试验指标,设置各因素的水平范围为:偏心距选取1~3 mm,输送带主驱动轮转速选取33~50 r/min,根据试验需求,设计偏心距为1~3 mm的偏心轴套,在种箱内画出种箱高度刻线,进行试验时,可通过调整中间传动装置改变输送带主驱动轮的转速,达到改变振动频率的目的[25],选取试验所需水平值,进行田间试验的过程中,可根据不同的实际情况对清种装置进行调节。通过试验,对影响漏播率和重播率的因素进行显著性分析,根据实际需要对各个参数组合进行优化,由于实际试验时种层高度无法精确至小数点后两位,因此种层高度只保留整数值,由于加工精度等问题偏心距保留小数点后一位,试验因素编码如表1所示,试验方案及试验结果如表2所示。

表1 试验因素编码Tab.1 Experimental factors and codes

3.3.2试验结果分析

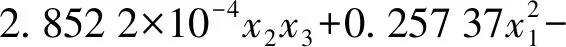

利用Design-Expert 8.0.6软件对试验结果进行二次回归分析,并进行多元回归拟合,得到漏播率Y1、重播率Y22个试验指标的回归方程,并检验其显著性。

表2 试验方案与结果Tab.2 Test plan and experimental results

(1)漏播率Y1回归模型的建立与显著性分析

(23)

对上述回归方程进行失拟检验,结果如表3所示,试验指标和试验因素存在显著的二次关系,分析结果合理。

表3 漏播率与重播率方差分析Tab.3 Variance analysis coefficient of variation of missing sowing rate and replay rate

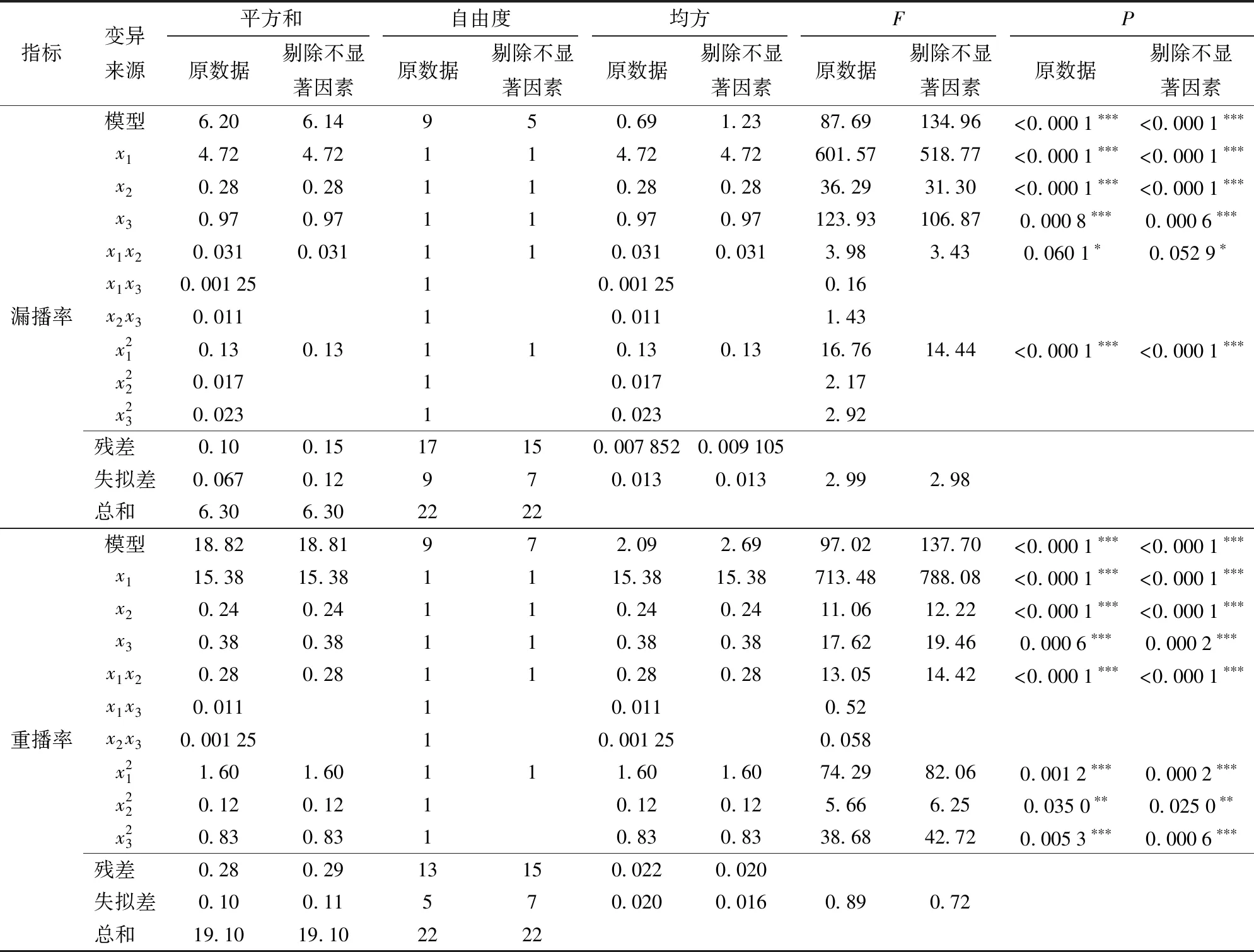

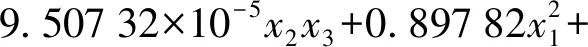

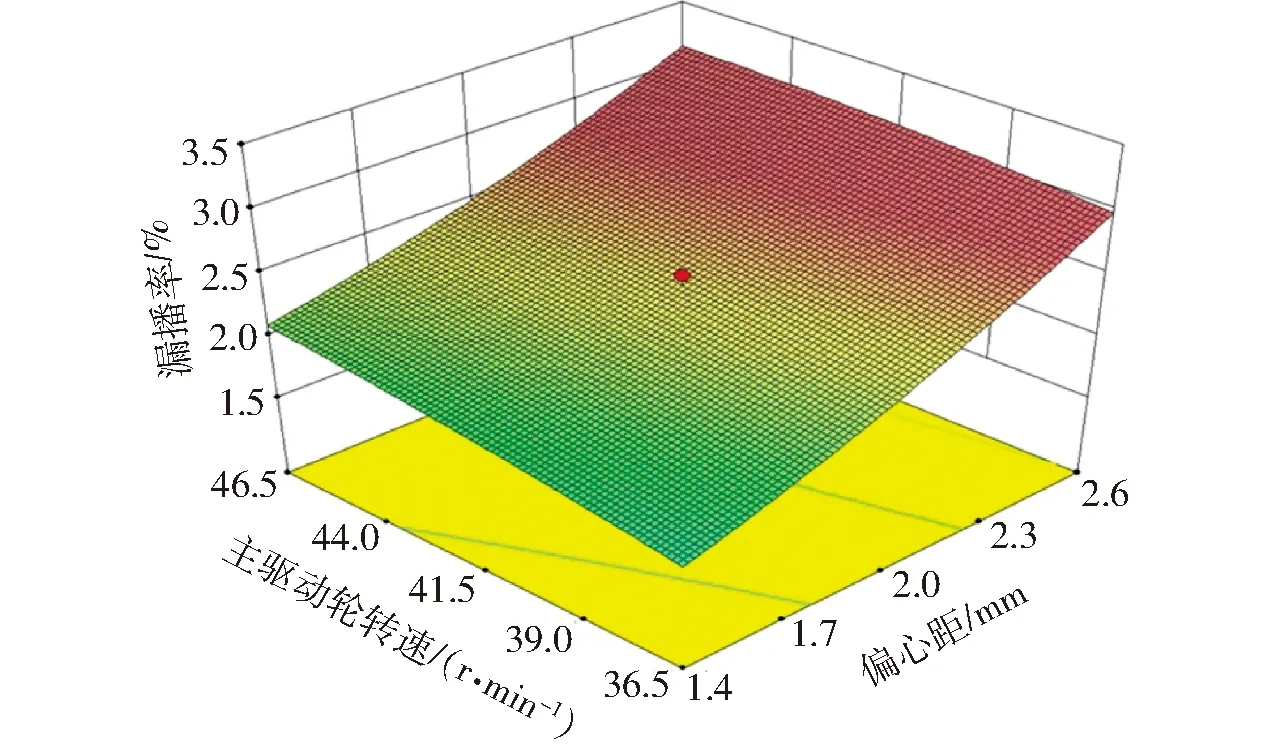

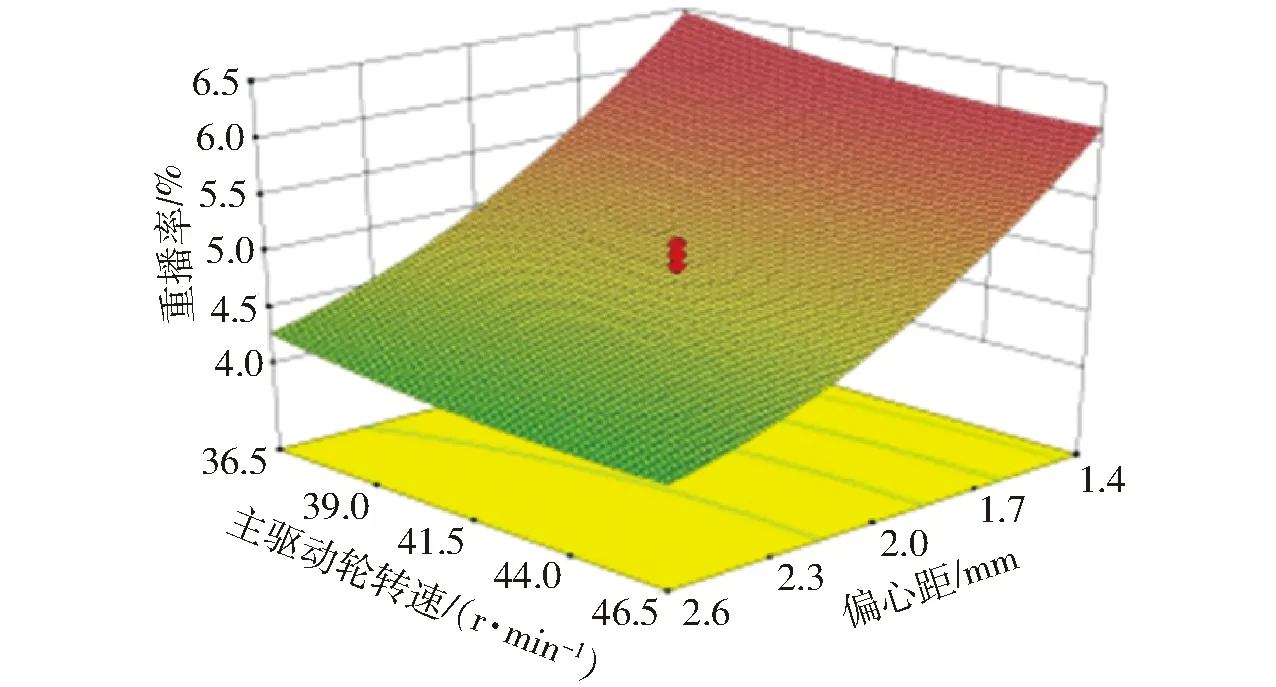

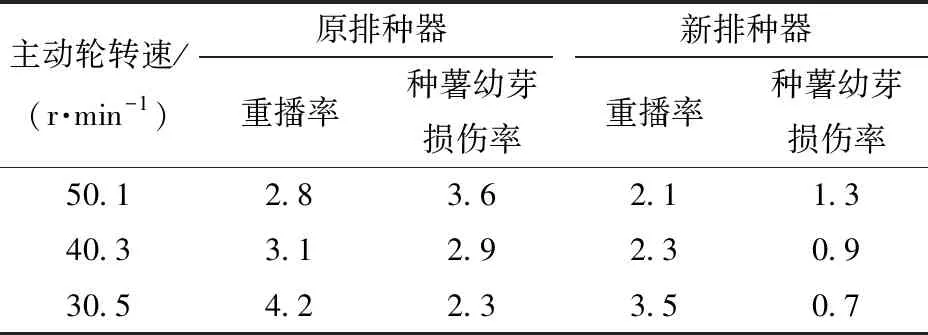

注:*** 表示极显著(P<0.01);** 表示显著(0.01 (2)重播率Y2回归模型的建立与显著性分析 (24) 3.3.3响应曲面分析 通过Design-Expert 8.0.6软件对数据的处理,得出偏心距、输送带主驱动轮转速、种层高度之间的显著和较显著交互作用对漏播率、重播率2个试验指标影响的响应曲面,如图14、15所示。 对于漏播率Y1,当种层高度达到56 cm时,偏心距和输送带主驱动轮转速的交互作用影响如图14所示。当偏心距一定时,漏播率Y1整体随着输送带主驱动轮转速的增加呈现逐渐增加的趋势,最优的输送带主驱动轮转速范围为36.5~39.4 r/min;当输送带主驱动轮转速一定时,漏播率Y1整体上与偏心距正相关,最佳距离范围为1.4~2.0 mm,其中偏心距是影响漏播率Y1的主要试验因素。 图14 种层高度为56 cm时因素对漏播率的响应曲面Fig.14 Response surface of missing sowing rate when seed level was 56 cm 图15 种层高度为56 cm时因素对重播率的响应曲面Fig.15 Response surface of replay rate when seed level was 56 cm 对于重播率Y2,当种层高度达到56 cm时,偏心距和输送带主驱动轮转速的交互作用影响如图15所示,当偏心距一定时,重播率Y2随着输送带主驱动轮转速的增加呈现逐渐减小的趋势,最优的输送带主驱动轮转速范围为38.1~44.3 r/min;当输送带主驱动轮转速一定时,重播率Y2与偏心距负相关,最佳距离范围为1.8~2.4 mm。两个交互作用项中偏心距为影响试验指标的主要因素。 通过对响应曲面的分析,利用Design-Expert 8.0.6软件中的优化模块对3个回归方程进行求解,根据播种机的实际工作条件、作业要求及相关理论的分析选择优化的约束条件。目标及约束条件为 (25) 对目标函数中的3个参数进行优化求解,能够得到多种参数组合。考虑到实际的工作要求,选择其中最优的参数组合范围:偏心距为1.4~2.4 mm,输送带主驱动轮转速为36.5~42.6 m/s,种层高度为12.5~100 cm,得到漏播率的范围为2.03%~2.37%,重播率的范围为3.4%~3.9%。 验证试验的试验条件和试验测试方法与上述试验相同,对经过改进设计和优化调节后的舀勺式马铃薯排种器清种装置的清种效果进行验证,并与标准作业指标进行对比,进而验证舀勺式马铃薯排种器清种装置的清种性能。 舀勺式马铃薯排种器清种装置的结构参数和作业参数的选择为:偏心距为1.9 mm、输送带主驱动轮转速为40.61 r/min、种层高度为33 cm。将上述因素水平进行验证试验,其中测量结果为3次测量的平均值,测得重播率为3.04%,漏播率为2.01%,与优化所得结果基本一致,且均明显优于相关标准。其重播率、漏播率均较低,是由于偏心距足够小,输送带主驱动轮转速足够大,使振源产生的振动强度以及振动频率使勺内多余的薯块掉落,与理论公式所得结论相一致,验证了公式的合理性。试验验证了优化参数的合理性,按照优化后的参数进行作业能够满足要求。 为验证弹性引导式清种鼻的作业性能,对未安装弹性引导式清种鼻的排种器与安装弹性引导式清种鼻的排种器进行对比试验,试验条件不变,通过调整中间传动装置,调节输送带主驱动轮转速,采用偏心距为1.9 mm的偏心轴套,种箱内种层高度为33 cm,在此工况下进行5次田间播种试验,对比试验如图16所示,试验结果如表4所示。 图16 清种鼻对比试验Fig.16 Comparative experiment of seed-clearing clear nose 主动轮转速/(r·min-1)原排种器新排种器重播率种薯幼芽损伤率重播率种薯幼芽损伤率50.12.83.62.11.340.33.12.92.30.930.54.22.33.50.7 通过性能对比试验可以看出:安装弹性引导式清种鼻的排种器,其重播率和种薯幼芽损伤率明显降低,显著提高了排种器的工作性能,实现了舀勺式马铃薯播种机精量播种的目的。 根据式(15)可以看出:清种鼻对种薯的推力与清夹带薯所用时间成反比。且根据对比试验可知原清种装置对种子的作用时间为新清种装置对种子作用时间的1/4,因此弹性引导式清种鼻通过延长清种装置作用于种薯的时间,减小了清种装置对种子的冲击力,可有效解决因勺间夹带种薯和勺内多种而导致重播率高的问题,同时降低了种薯幼芽损伤率,大幅改善了清种性能。 (1)舀勺式马铃薯播种机排种器内安装电动式振动清种装置,可有效清除勺内多余种薯,上部安装弹性引导式清种鼻,可减少种薯回落时的冲击力,试验证明,清种装置具有良好的清种性能。通过建立振动清种过程的数学模型和清夹带种薯过程的运动学分析,得出影响清种性能的主要因素为偏心距、输送带主驱动轮转速和种层高度。该装置结构简单,针对性强,有效提升了舀勺式马铃薯播种机排种器作业时的清种效率。 (2)田间试验结果表明,当偏心距为1.9 mm、输送带主驱动轮转速为40.61 r/min、种层高度为33 cm时,重播率为3.04%,漏播率为2.01%,此时振动清种装置作业效果较好。清种鼻性能对比试验表明,安装该清种装置的排种器在降低种薯幼芽损伤率的同时有效降低了重播率,满足马铃薯种植机质量评价技术规范的相关要求。

3.4 验证试验

3.5 弹性引导式清种鼻性能对比分析

4 结论