软锰矿中频还原焙烧炉结构改进试验研究

2019-08-13胡平,蒋赟

胡 平,蒋 赟

(1.贵州能矿锰业集团有限公司,贵州 铜仁 554001;2.贵州省电池用锰材料工程技术研究中心,贵州 铜仁 554001)

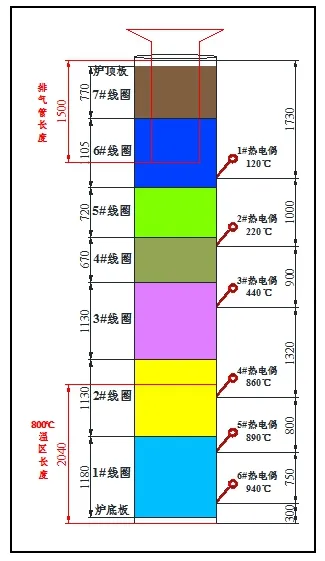

贵州能矿锰业集团工程技术中心自主研发的焙烧竖炉[1-4]是生产锰制品的较为先进的工业炉窑,焙烧反应方程式2MnO2+C→2MnO+CO2。该焙烧炉呈圆柱形,由还原炉管、加热装置、冷却装置、给料出料装置及温度控制系统组成。设备总体布局如图1。

还原炉管从上至下依次为烘干段、预热段及还原段,每段均设置测温点,并通过温度控制系统集中控制。加热装置由不锈钢管和铜质感应线圈组成,线圈内通冷却水循环冷却,线圈与炉管之间采用玻璃棉层隔热,玻璃棉层同时起到保温作用。还原段下方连接冷却段,该部分炉管被循环冷却水箱包围[1]。

图1 中频炉结构示意图

该设备是一种将工频50Hz交流电转变为中频的装置,把三相工频交流电整流后变成直流电,再把直流电变为可调节的中频电流,供给由电容和感应线圈里流过的中频交变电流,在感应圈中产生高密度的磁力线,并切割感应圈里金属材料,在金属材料中产生很大的涡流而加热。

用焙烧炉生产锰制品时,考量焙烧炉性能优异的因素一般主要有该焙烧炉的稳定性能、产量、还原电耗以及还原率。基于这些因素,对该焙烧炉做了相应的改进。

1 结构对比及改进

对焙烧炉进行稳定性试验时,下料速度一直没有得到提高,分析可能原因是由于线圈分布不合理,上部低温段温度较低,长度过长,不利于水汽的排出;中部大功率的密线圈大部分处于加热烘干段,温度在800℃以上的线圈长度仅为1145mm,使得大功率线圈不能较好地为矿石的还原提供高温环境,最终导致高温还原段长度没有得到增加。所以对焙烧炉做了如下改进。

1.1 给料装置

原给料装置采用中心进料的方式,中频炉排气面积仅为炉管内壁与进料管外壁之间的圆环面积,排气面积小;并且进料管插入深度为1.5m,导致炉管上1.5m的加热线圈无法对物料进行加热,导致热量的浪费,不利于物料的烘干和中频炉排汽。

针对上述原因,本次试验设计并制作了一种周边进料、中心排气的给料装置。整个下料装置与原下料装置相比,增加了一个固汽分流装置,将原来的进料管改为了排气管。改造之后,下料斗内的物料经固汽分流装置分流进入炉管与排气管之间的圆环内,增加了上部线圈的热量利用率;物料加热产生的水蒸气通过排气管底部和连接缝隙进入排气管,经固汽分流装置导流后通过下料漏斗上的排气孔排出,从而增大了中频炉的排气面积,非常有利于物料的烘干和中频炉的排汽。

1.2 中频炉线圈分布

如图2、图3所示,本次改造将原6#线圈去掉,将4#线圈切掉了80mm。然后将4#、5#线圈并联安装在距中频炉顶部400mm的位置;将原1#、2#、3#线圈并联后串联在4#、5#线圈的下部;将原7#线圈串联在1#、2#、3#线圈的下部,距加热段底部880mm的位置。

1.3 热电偶分布

如图2、图3所示,本次试验在前一阶段的基础上增加的4个热电偶,热电偶之间的间距均为680mm,均匀地分布在炉管上。通过总结设备改造前后的运行温度分布情况发现,在设备运行过程中,随试验参数的调整,温度波动并不大。因此将设备改造前后的温度分布情况取平均值,根据炉管纵向高度依次标注于图2、图3中。

图2 改造前设备示意图

图3 改造后设备示意图

2 数据分析

2.1 原料检测数据分析

在试验过程中,对入炉前的物料(澳籽锰矿石与煤炭和谷壳的比例为1000:100:30)充分混合,采用四分法后,取样分析,做三个平行。分析结果如表1所示。由表中可知,本次试验所用混合矿石的全锰为43.25%(干基),水分为5.79%,含碳量为7.13%。按化学计量比计算,本次试验所采用的锰矿石所需消耗的还原碳所占百分比应大于4.95%,从检测数据表明,本次试验所用混合物料碳含量足够,理论上不会影响锰矿石的还原率。

表1 中频焙烧炉试验原料分析

2.2 出料速度

在焙烧炉启动前用熟料填满炉管,检查水冷系统及电气系统,确认无异常后开启焙烧炉升温(为避免局部温度过高导致物料烧结,在升温的同时启动下料电机,将其调节至较低的排料速度,保持物料在管内流动)。温度达到830℃以上启动下料装置并开始给入原料,并将下料速度电机变频器设定至预定频率,使之均匀产出物料。

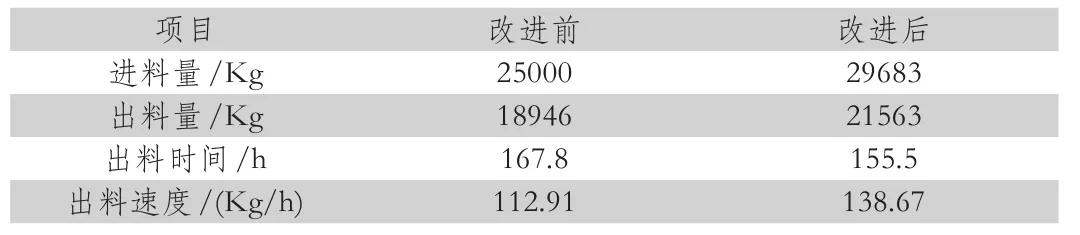

经过大量的试验,取得比较明显的效果。我们对焙烧炉结构改进前后进行了实际运行数据的对比。结果表明:①改进前,在167.8h内,本实验在连续进料25000Kg,产出18946Kg;②改进后,在155.5h内,连续进料29683Kg,连续出料21563Kg。平均出料速度从112.91Kg/h提高到138.67Kg/h,效果非常明显,产量提升幅度达22.81%,具体记录如表2。

表2 改进前后进出料数据对比

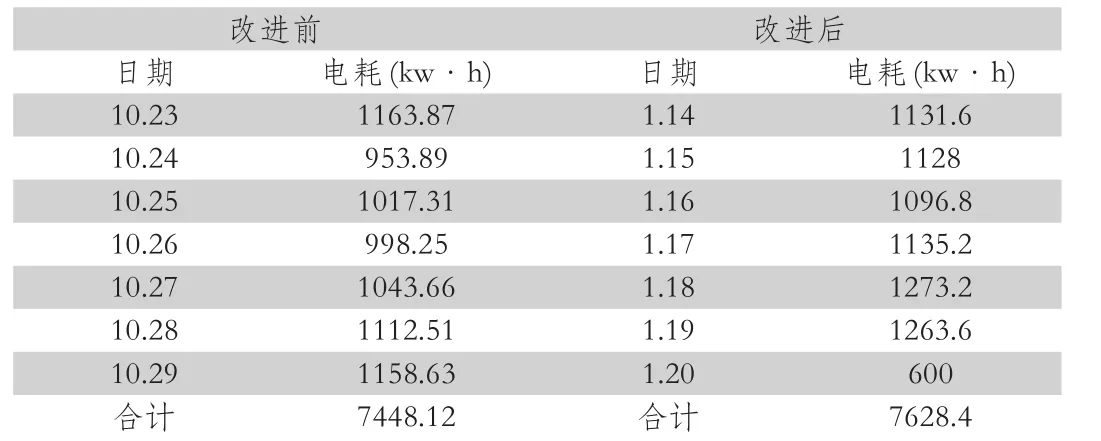

2.3 电耗

改进前,Φ400中频焙烧炉焙烧还原电耗总计7448.12 kw·h,单位电耗为7448.12÷18.946=393.12 kw·h/吨还原矿;改进或后,Φ400中频炉还原电耗总计7628.4 kw·h,单位电耗为7628.4÷21.563=353.77kw·h/吨还原矿。由数据可知,改进后还原单位矿石的电耗比改进前降低39.55 kw·h/吨还原矿。电耗具体数据如表3。

表3 改进前后电耗对比

2.4 还原率

在试验过程中,每生产1袋还原矿采一个综合样。采样的时间间隔约为5h一次,每次在圆盘出料口处用采样铲接取20秒,最终根据出料情况混合形成综合样品。

图4 改进前后的还原率波动情况对比

由图4所示,改进前,在统计阶段内还原率的最大值为98.50%,最小值为85.56%,算术平均值为95.69%,整组数据的标准偏差为2.66%,变异系数为2.78%。改进后,在所取的统计时间内,还原率最大值为99.7%,最小值为94.7%,还原率加权平均值为97.85%,整组数据的标准差为1.14%,变异系数为1.17%。通过对比改进前后的对比,改进后不仅还原率提高了,而且稳定性也大幅提高了。

3 结语

通过对焙烧炉给料装置、线圈分布、热电偶分布的改进,改进后的出料速度比之前提高了25.76 Kg·h-1,改进后的电耗率比之前节省了39.55 kw·h/吨还原矿,改进后的还原率比之前提高了2.16%,而且稳定率也有了大幅度的提高。通过这次改进,极大地提高了该焙烧炉的可用性,对于中频还原炉应用于软锰矿还原焙烧提供了试验数据支撑。