板料冲压成形因素对车门结构的影响

2019-08-12汤金孝陈靖芯

李 红, 汤金孝, 程 林, 陈靖芯

(扬州大学机械工程学院, 江苏 扬州 225127)

车门作为汽车最重要的组成部件之一,其结构性能对于车辆的安全性有重要的影响[1-2]. 设计人员通常将设计好的三维数学模型直接导入有限元仿真软件中,而不考虑板料经冲压成形后力学性能变化对车门结构性能的影响, 使分析结果产生较大误差[3].早在上个世纪,国外已有学者开始研究冲压成形历史对冲压件性能的影响[4].Nurcheshmeh等[5]指出在大部分工业钣金件成形过程中,板材表面会产生明显的压缩应力,其中厚度变化产生的应力对金属板料成形性的影响不容忽视.国内也有许多学者对于成形因素在结构仿真中的影响进行了大量的研究[6-7].鲁守钊[8]指出将成形过程中板料产生的厚度变化、等效塑性应变以及残余应力等成形历史因素引入碰撞结构分析中,可提高碰撞结构仿真精度.本文拟运用DYNAFORM软件对车门进行冲压成形模拟,并通过LS-PREPOST软件, 将冲压成形历史因素(应变、应力及厚度)分别作为初始条件引入到车门结构分析中,进行了车门位移量、应力和刚度的数值分析,探究冲压成形因素对车门结构的影响,为优化车门提供理论依据.

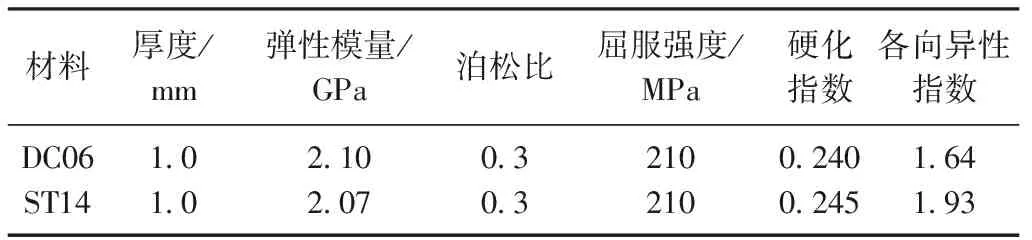

表1 车门板材料性能参数

1 模型

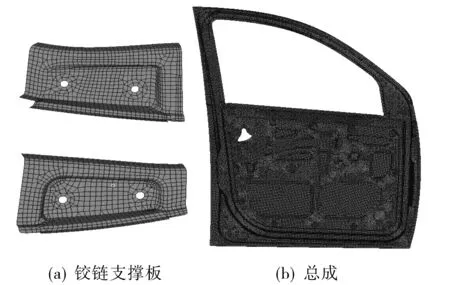

车门外板材料为DC06,内板为ST14, 相关参数见表1.模型中车门钣金冲压件与铰链支撑板均采用三角形或四边形壳单元进行网格划分, 节点总数为32 658个,壳单元总数为2 780个(见图1).

2 车门冲压成形

2.1 冲压成形仿真分析

图2为车门内板残余力学性能特征云图.从图2可以看出,冲压成形后,车门内板板料的应力、应变及厚度均有明显变化,其中车门内板应变分布整体比较均匀,车门底部应变数值较大;而应力分布与应变分布情况相似,车窗框、车门内板中部及下侧处的应力变化比较明显,数值较大.本文将冲压成形仿真后得到的历史成形因素作为初始值引入后续的车门结构分析中,研究其对车门结构分析的影响.

图1 汽车车门CAE模型Fig.1 The CAE model of the car door

2.2 成形因素的影响

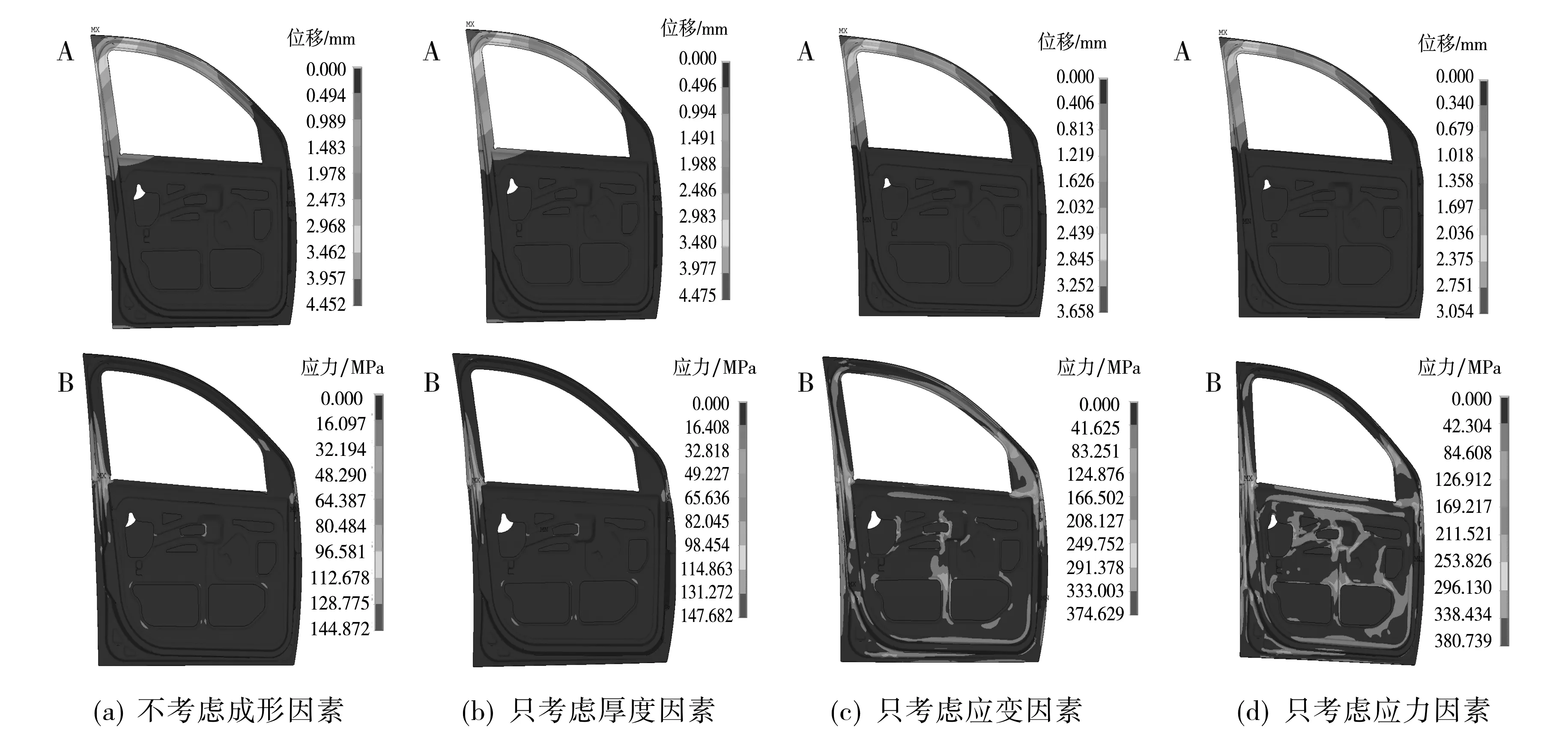

车门受到的主要约束为铰链约束和门锁约束,若车门扭转刚度不足,会导致构件产生过大的扭转形变,且令车门构件产生失效的现象,这将导致车门的密封性降低,而且可能导致车辆在正常行驶过程中车门产生异响和震动,因此,对车门的扭转刚度进行校核显得十分重要[9].本文将车门模型结构特点与加载约束方法相结合,并根据车门实际的工况要求,确定扭转工况下车门扭转刚度的加载约束条件及方式为:车门铰链处各方向的位移Ux=Uy=Uz=0, 各方向的转动URx=URy=URz=0, 在车门内板左上角附近(垂直于车门方向)加载0.2 kN的节点力, 探讨了① 不考虑成形因素; ② 只考虑应力因素; ③ 只考虑应变因素; ④ 只考虑厚度因素等情况下的扭转刚度.

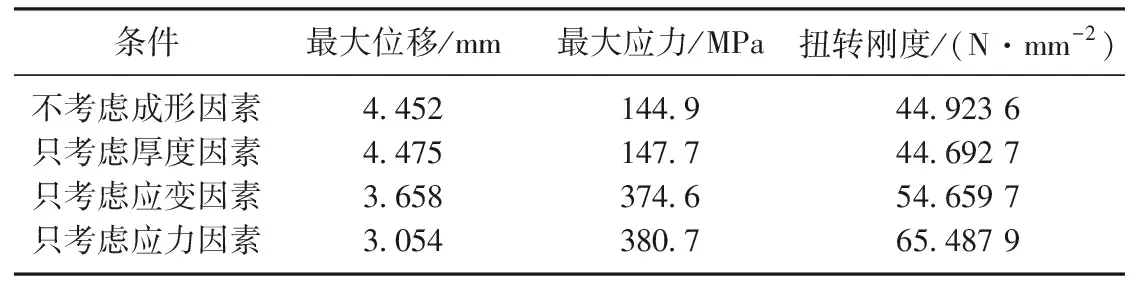

表2 不同情况下车门最大位移、应力以及扭转刚度

3 车门扭转刚度

设定以上4种情况为边界条件, 以LS-DYNA为求解器,对板料成形过程进行模拟分析, 并将得到的网格、残余应力、厚度和塑性应变等信息通过LS-PREPOST软件映射到新网格, 作为网格的初始参数[10], 最终得到不同情况下车门的最大位移、应变以及扭转刚度, 如表2和图3所示.结果显示,考虑厚度成形因素时,车门最大位移、应力及扭转刚度与未考虑成形因素的情况相比无明显变化;而考虑应变与应力因素时,三者均增大; 且考虑应力因素时, 变化量最大.

图3 不同情况下车门扭转刚度的位移云图(A)和应力云图(B)Fig.3 The displacement cloud diagram(A) and stress cloud diagram(B) of the car door torsional stiffness under different conditions