从废锂离子电池除铜尾渣中浸出钴镍试验研究

2019-08-08陈若葵乔延超谢堂峰

李 强,陈若葵,刘 超,乔延超,陈 欢,谢堂峰

(湖南邦普循环科技有限公司,湖南 长沙 410600)

废锂离子电池经破碎分选得到电池粉末和铜铝混合料。粉末中,铜质量分数为3%~5%,用硫酸浸出,浸出液采用硫化沉淀法深度除铜,产生的大量硫化铜渣中钴、镍含量较高,部分以硫化物形式存在,难以回收[1-3]。超声波是一种机械波,在介质中传播时,会与介质相互作用,使介质发生物理的和化学的变化,从而产生一系列力学、热学、电磁学和化学超声效应[4-6]。超声波在湿法冶金领域主要用于辅助强化浸出[7-11]。针对目前湿法处理废锂离子电池除铜尾渣过程中钴、镍浸出率低、浸出时间长等问题,试验研究采用超声波强化浸出,以提高钴、镍浸出率,缩短酸浸时间。

1 试验部分

1.1 试验原料与设备

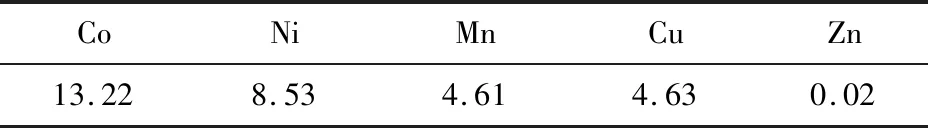

废电池除铜尾渣取自湖南邦普循环科技有限公司,粉末过40目标准筛,除去块状物料,在80 ℃下烘干4 h,主要化学元素分析结果见表1。

浓硫酸,镍标准溶液,钴标准溶液,均为分析纯。

表1 除铜尾渣元素组成 %

试验用仪器设备主要有:XMTD-7000型电热恒温水浴锅(北京永光明仪器厂),JB90-SH型数显恒速强力电动搅拌机(上海标本模型厂),SHZ-D(Ⅲ)型循环水式真空泵(巩义市予华仪器有限责任公司),WFX-130A型原子吸收分光光度计(北分瑞利仪器厂),KQ-500DB型数控超声波清洗器(昆山市超声仪器有限公司)。

1.2 试验原理与方法

加热条件下,用硫酸从除铜尾渣中浸出钴、镍的化学反应式为

(1)

式中,Me代表钴、镍。常规条件下,钴、镍浸出率较低、浸出时间较长。超声波具有空化作用,在溶液中可快速产生无数气泡并内爆,在极小空间产生冲击,使常温与常压下的液体介质中产生异常高温,并将液固反应界面的液膜层或固膜层剥落下来,借此拓宽化学反应通道,加快化学反应速度,强化物质的传递过程。

采用对照试验法,考察超声波对浸出效果的影响。其中,一组为常规酸浸,另一组在常规酸浸中施加超声波辅助搅拌。

试验在1 000 mL烧杯中进行。首先加入一定量一定浓度的硫酸溶液,水浴加热至指定温度,按一定液固体积质量比加入原料,机械搅拌一定时间;对照试验中,施加超声波辅助搅拌。浸出之后,过滤,干燥,分析滤渣中钴、镍质量分数。钴、镍浸出率计算公式为

(2)

式中:η为钴、镍浸出率,%;m1为原料中钴、镍质量,g;m2为滤渣中钴、镍质量,g。

2 试验结果与讨论

2.1 单因素条件试验

2.1.1 浸出温度对钴、镍浸出的影响

在硫酸浓度2 mol/L、液固体积质量比10∶1、超声功率300 W、搅拌速度500 r/min条件下浸出5 h,考察温度对钴、镍浸出率的影响。试验结果如图1所示。

图1 浸出温度对钴、镍浸出率的影响

由图1看出,随温度升高,钴、镍浸出率均提高。这是因为随温度升高,活化分子数增加,分子间的化学碰撞概率加大,反应速率加快,从而促进钴、镍浸出。常规浸出时:温度低于80 ℃,钴、镍浸出率随温度升高而快速提高;温度升至80 ℃时,钴、镍浸出率分别为85%和81%;之后继续升温,二者浸出率变化均不大。超声波辅助浸出时:温度低于60 ℃,钴、镍浸出率随温度升高而显著提高;温度高于60 ℃后,钴、镍浸出率变化幅度较小;80 ℃时,钴、镍浸出率分别为89%和86%。综合考虑,确定适宜浸出温度为80 ℃。

2.1.2 硫酸浓度对钴、镍浸出的影响

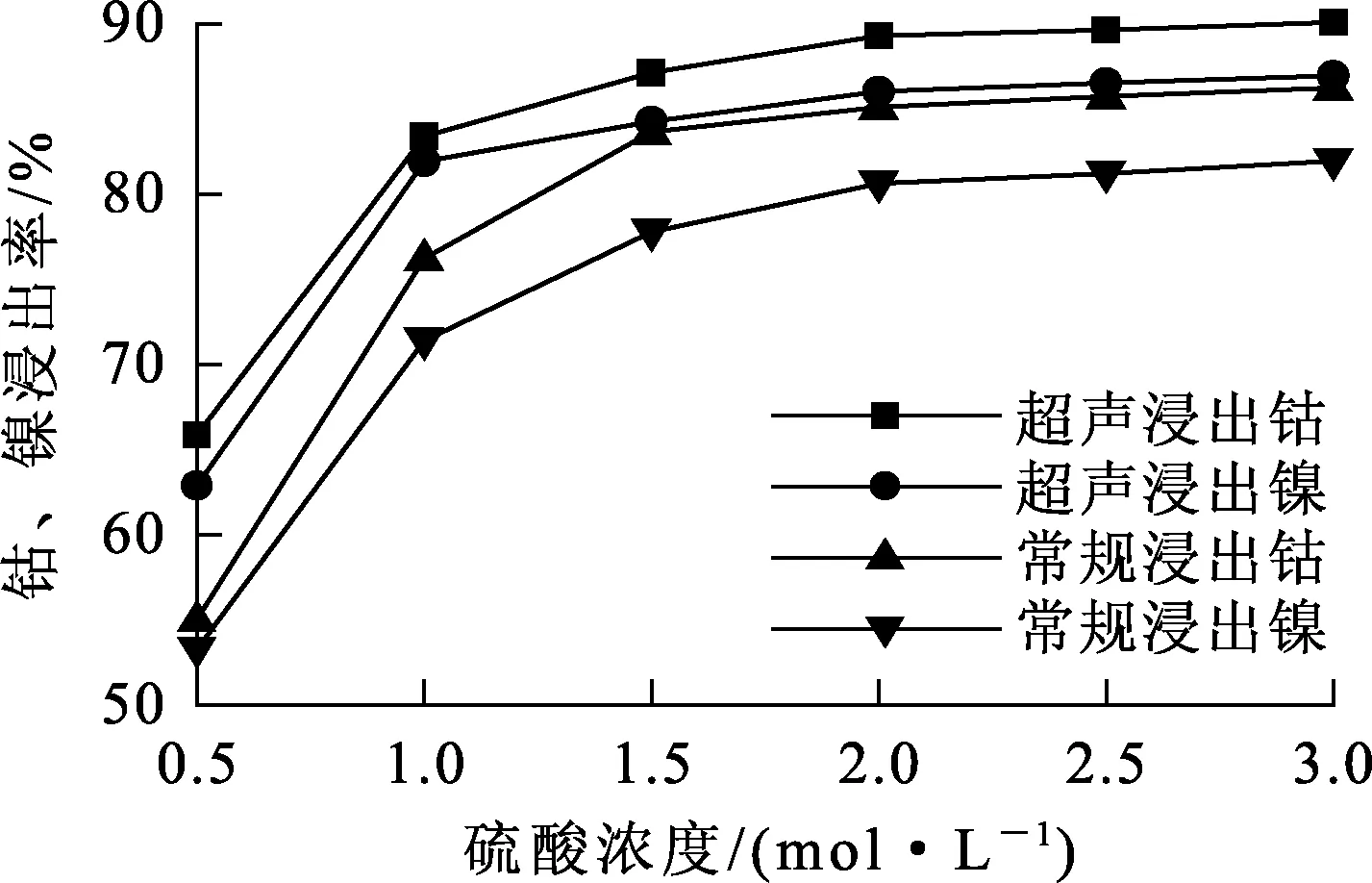

在浸出温度80 ℃、液固体积质量比10∶1、超声功率300 W、搅拌速度500 r/min条件下浸出5 h,考察硫酸浓度对钴、镍浸出率的影响,试验结果如图2所示。

图2 硫酸浓度对钴、镍浸出率的影响

由图2看出,随硫酸浓度升高,钴、镍浸出率提高。这是因为硫酸浓度越高,其氧化性越强,破坏除铜尾渣结构的能力更强,有利于钴、镍浸出反应发生。硫酸浓度为2 mol/L时,钴、镍浸出率分别为85.73%和81.19%,施加超声波后分别为89.64%和86.53%。综合考虑,确定硫酸浓度以2 mol/L为宜。

2.1.3 液固体积质量比对钴、镍浸出的影响

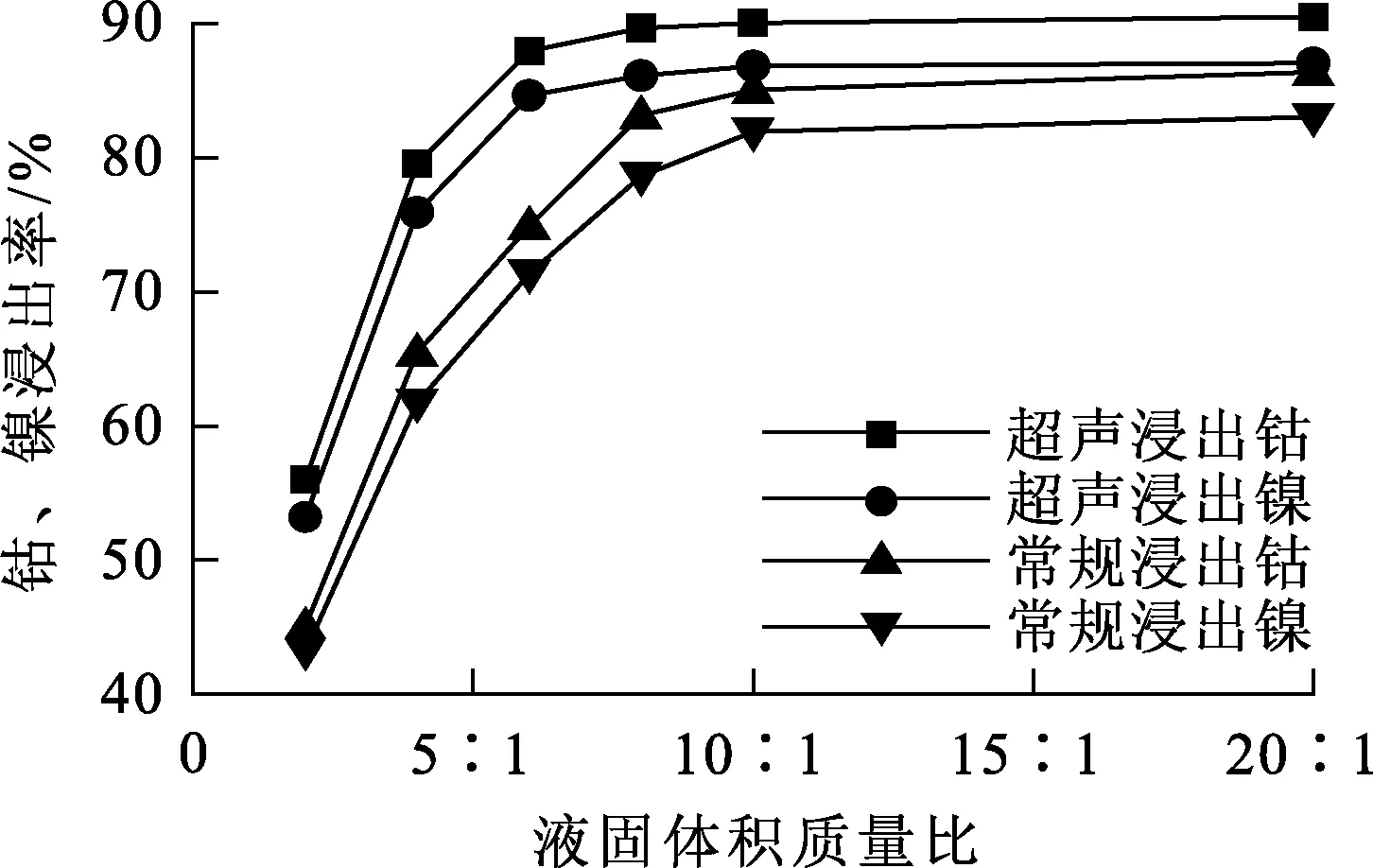

在浸出温度80 ℃、硫酸浓度2 mol/L、超声功率300 W、搅拌速度500 r/min条件下浸出5 h,考察液固体积质量比对钴、镍浸出率的影响。试验结果如图3所示。

图3 液固体积质量比对钴、镍浸出率的影响

由图3看出:随液固体积质量比增大,钴、镍浸出率提高;常规浸出时,随液固体积质量比增大,钴、镍浸出率快速提高;液固体积质量比增至10∶1后,钴、镍浸出率提高幅度不大;超声波辅助浸出时,液固体积质量比增至6∶1后,钴、镍浸出率提高幅度很小。综合考虑,确定常规浸出时液固体积质量比为10∶1,超声波辅助浸出时液固体积质量比为8∶1。

2.1.4 浸出时间对钴、镍浸出的影响

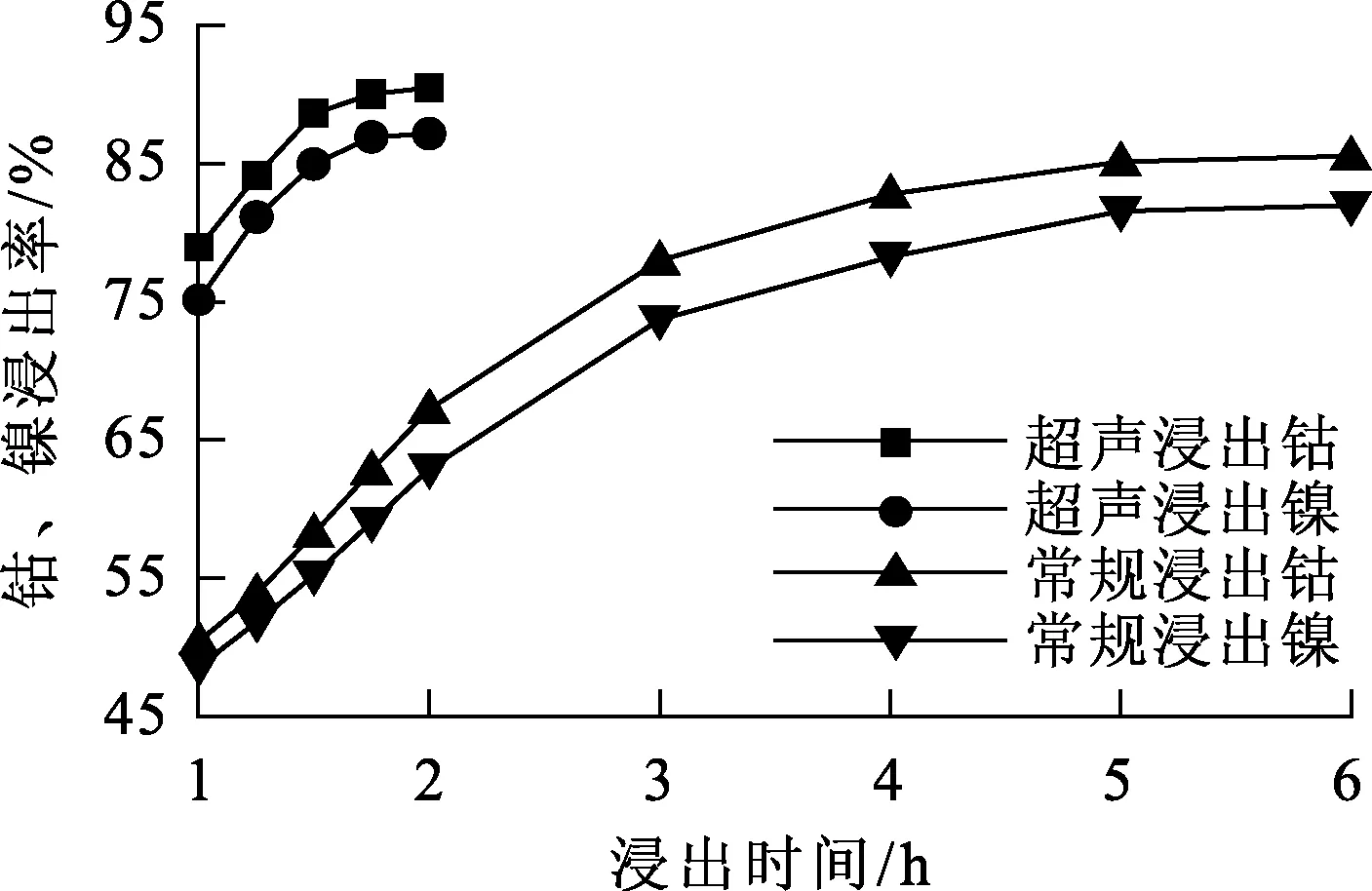

在浸出温度80 ℃、硫酸浓度2 mol/L、液固体积质量比10∶1、超声功率300 W、搅拌速度500 r/min条件下,考察浸出时间对钴、镍浸出率的影响。试验结果如图4所示。

图4 浸出时间对钴、镍浸出率的影响

由图4看出:随浸出时间延长,钴、镍浸出率提高;常规浸出5 h后,钴、镍浸出率趋于稳定;超声波辅助浸出2 h后,钴、镍浸出率趋于稳定。综合考虑,超声波辅助浸出时,浸出时间以2 h为宜。

2.1.5 搅拌速度对钴、镍浸出的影响

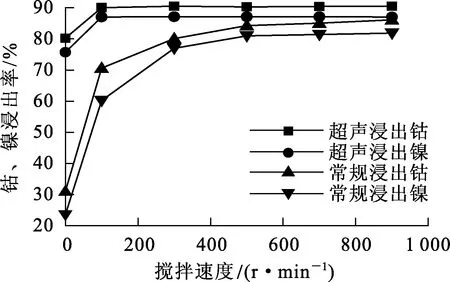

在浸出温度80 ℃、硫酸浓度2 mol/L、液固体积质量比10∶1、超声功率300 W条件下浸出5 h,考察搅拌速度对钴、镍浸出率的影响。试验结果如图5所示。

图5 搅拌速度对钴、镍浸出率的影响

由图5看出:常规浸出时,随搅拌速度增大,钴、镍浸出率提高,搅拌速度大于500 r/min,钴、镍浸出率变化不大;而超声波辅助浸出时,搅拌速度为100 r/min时,钴、镍浸出率分别稳定于90%和87%。综合考虑,超声波辅助浸出时,搅拌速度为100 r/min即可。

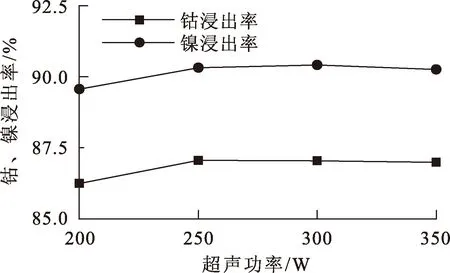

2.1.6 超声功率对钴、镍浸出的影响

在浸出温度80 ℃、硫酸浓度2 mol/L、液固体积质量比8∶1、搅拌速度100 r/min条件下浸出2 h,考察超声功率对钴、镍浸出率的影响。试验结果如图6所示。可以看出,超声功率在200~350 W范围内,对钴、镍浸出率影响不大。

图6 超声功率对钴、镍浸出率的影响

2.2 最优条件下的钴、镍浸出

根据单因素试验确定的超声辅助浸出优化条件(浸出温度80 ℃,硫酸浓度2 mol/L,液固体积质量比8∶1,浸出时间2 h,搅拌速度100 r/min,超声功率300 W),对废锂电池除铜尾渣进行超声辅助酸浸综合试验,结果表明,钴、镍浸出率分别为90%和87%,浸出效果较好。

3 结论

以超声波辅助硫酸从废旧锂电池除铜尾渣中浸出钴、镍,可以强化浸出效果,缩短浸出时间,提高钴、镍浸出率。适宜条件下,钴、镍浸出率可达90%和87%。此工艺操作简单,条件可控,浸出效果较好,可用于从类似材料中浸出钴镍等有价金属。