热交换器管束装入壳体自动化辅助工装创新设计

2019-08-07,,

, ,

(山西丰喜化工设备有限公司, 山西 永济 044500)

热交换器是一种实现物料之间热量传递的节能设备,在石油、化工、冶金、电力、轻工及食品等行业应用极为普遍[1]。随着热交换器技术的不断发展,热交换器种类越来越多[2-3]。

按照制造工艺流程,每台热交换器均需在管束、壳体单独制作完成之后进行装配。一般热交换器管束装入壳体的过程都是依靠人工在壳体上点焊辅助工装,然后借助天车将管束装入壳体,不仅劳动强度高,浪费辅助材料及焊接材料,而且安全隐患比较大。

为此,笔者创新设计了热交换器管束、壳体装配辅助工装,以提高热交换器制造质量和效率,从而最大化地提高热交换器换热效率,减少热量传递过程中的热量损失。

1 热交换器管束装入壳体自动化辅助工装结构

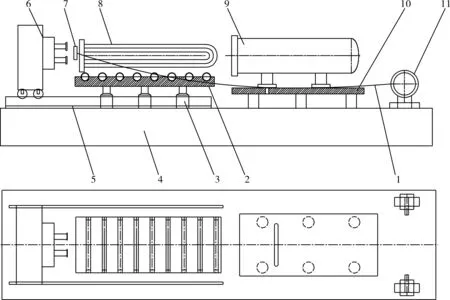

热交换器管束装入壳体自动化辅助工装结构简图见图1。

1.钢丝绳 2.固定滚轮平台 3.液压调节装置 4.基座 5.轨道 6.可移动液压推进装置 7.拉块 8.管束 9.壳程 10.固定壳体平台 11.电动机图1 热交换器管束装入壳体自动化辅助工装结构示图

热交换器管束装入壳体自动化辅助工装的基座需固定于平整的地基平面上,在基座上从左到右依次安装轨道、液压调节装置和固定壳体平台。

轨道上安装有可移动液压推进装置[4-5],可移动液压推进装置主要包括设置在轨道上的小车以及安装在小车上的液压伸缩臂,小车下方中部位置设有开口,使得小车在轨道上移动过程中可跨过固定滚轮平台。

利用支腿将固定壳体平台安装在基座上,固定壳体平台上开设有长圆孔。液压调节装置由并排放置的若干液压缸组成[6-7],液压调节装置上安装有固定滚轮平台。

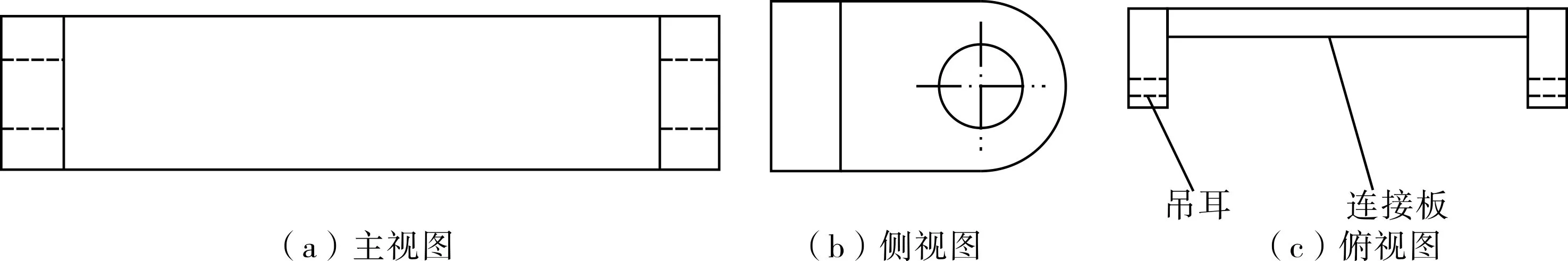

固定滚轮平台由平台、圆滚轴、轴承及轴承固定座等组成,其结构见图2。平台上安装2列轴承固定座,轴承固定座内安装轴承[8-10],2列轴承之间装有圆滚轴。

图2 固定滚轮平台结构示图

在基座上位于固定壳体平台的端头位置安装有2台电动机,电动机的位置可以根据实际制造环境加以适当调整[11-12]。

拉块包括连接板和位于连接板两端的吊耳,其结构见图3。

拉块卡在管板的垂直端面上,钢丝绳分别连接于拉块的两端吊耳孔,电动机启动后拉动拉块,把管束拉入壳程。

图3 拉块结构示图

2 自动化辅助工装使用过程

使用自动化辅助工装装配时,将管束置于固定滚轮平台上,壳体置于固定壳体平台上。将壳体前端鞍座上的地脚螺栓孔与固定壳体平台上的长圆孔对齐,并用螺栓固定。根据壳程入口的高度调节液压调节装置,使管束和壳程设备法兰垂直轴线下端内壁处于同一水平高度。将拉块放置在管束的管板端部,钢丝绳一端缠绕在电动机转轴上,另一端和拉块的吊耳连接。准备工作完成后启动电动机,即可拉动管束使之进入壳体。

因热交换器种类、直径、质量、长度各不相同,对某些热交换器,当管束还有少部分未进入壳体时,用电动机拉动的不良影响较大。这是因为热交换器壳程内径和管束中折流板外径单边间隙2~3 mm,管束和电动机之间用钢丝绳和拉块连接,且管束中心轴线和电动机转动轴不在同一水平面上,当管束大部分进入壳程后,管束和电动机之间拉力不是水平受力,管束穿入壳程部分与壳程内壁摩擦力增大,会造成部分换热管外壁有擦痕(换热管壁厚一般为2 mm或2.5 mm),影响换热管使用寿命,且折流板厚度较薄,有可能摩擦变形。此时启动可移动液压推进装置将剩余在外的少部分管束推入壳体即可。可移动液压推进装置还可与电动机配合,同时推动管束进入壳体。

3 结语

采用创新设计的热交换器管束装入壳体自动化辅助工装,在保证管束顺利进入壳体过程中,可防止折流板及换热管等部件的变形和损坏,避免管束进入壳体后因折流板变形造成短路而影响热交换器换热效率[13-21]。长时间使用检验证明,采用自动化辅助工装提高了热交换器装配工作效率,降低了劳动强度和对人员的伤害,使我公司热交换器制造更加高效化、精细化,完全满足预期需求。