深水模拟高压舱顶部端盖快开结构探讨

2019-08-07,,

, ,

(东方电气集团东方锅炉股份有限公司, 四川 自贡 643001)

我国深海石油项目中使用的仪器、仪表及管路阀门等设备均需从国外进口,且无法验证其性能是否满足深海使用要求。为此,需要建造能检测验证水下设备各项性能的系列装置,这些装置中配备有各种规格参数的高压舱。

文中对常用快开结构进行对比介绍,以40 MPa(4 000 m水深)为研究定位,重点研制此压力下的高压舱端盖快开结构,以期为高压舱的系列化设计、制造提供参考,推动深海石油项目相关设备的国产化进程。

1 高压舱工作参数

高压舱内径Di=2 500 mm,有效深度H=3 500 mm,工作压力40 MPa,工作温度4~40 ℃,工作介质为无毒、非易爆的淡水。以0 MPa—40 MPa—0 MPa为1次循环,共循环10 000次。高压舱开启方式为快开门式,要实现Ø2 500 mm顶部端盖的快速开启。

2 常用快开结构介绍

2.1 卡箍式快开结构

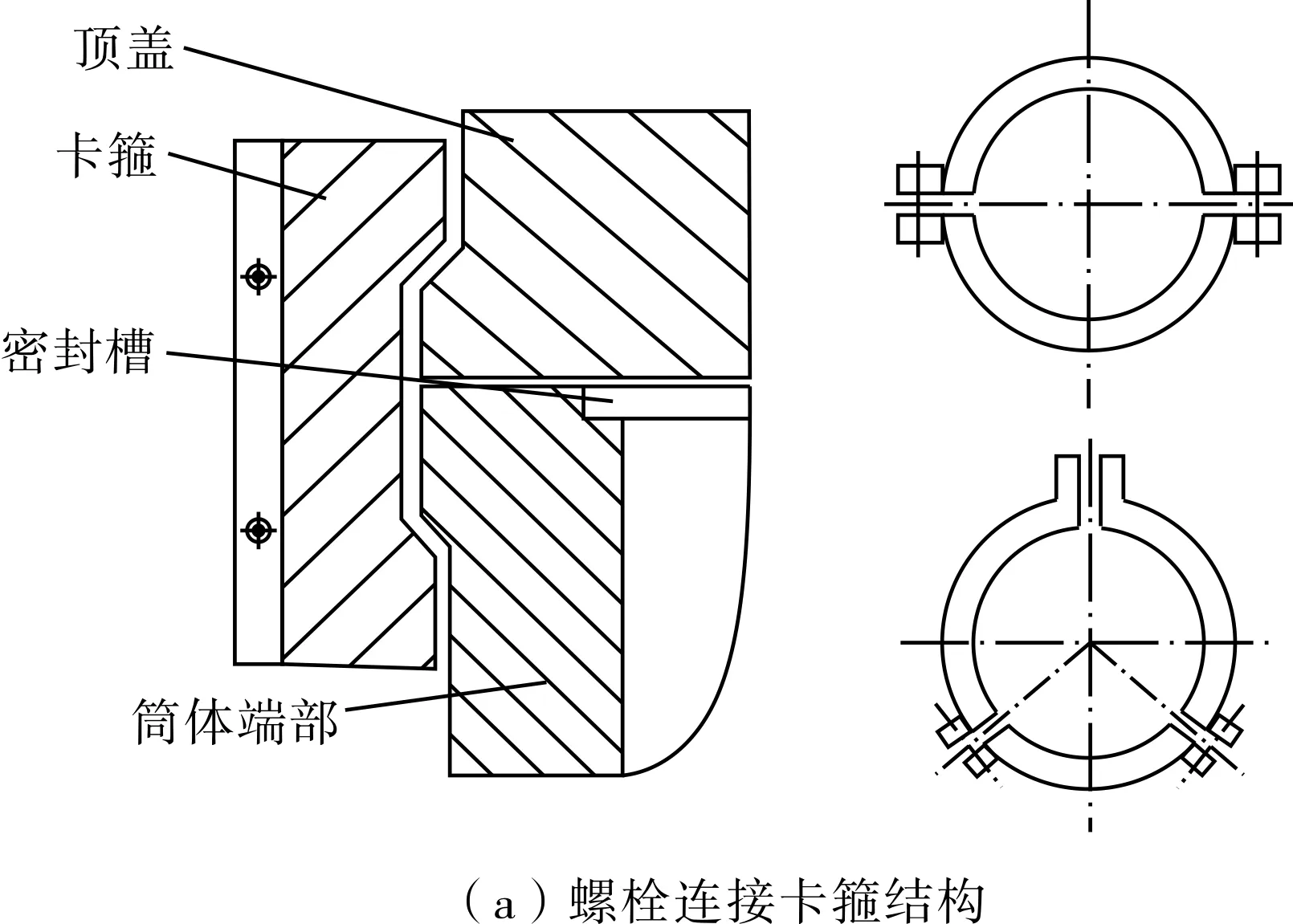

卡箍式快开结构一般分为2种[1],一种是螺栓连接的卡箍连接结构(图1a),各拼片由横向螺栓连接组成。另一种是快卸卡箍式快开结构, 即快卸卡箍连接结构(图1b)。

图1 卡箍式快开结构

2.2 齿啮式快开结构

齿啮式快开结构有2种,一种是齿啮式卡箍连接结构(图2a)[2]。卡箍为U形,上下圆周方向均匀加工有若干齿槽,封头端盖及筒体端部圆周方向亦分别加工有若干齿形,卡箍上的齿槽须与封头端盖及筒体端部上的齿形相对应,且卡箍上的齿槽能够顺利旋入封头端盖及筒体端部上的齿形内。一般在齿形法兰与卡箍齿槽的接触平面上用埋头螺钉固定多对斜垫,卡箍旋转时斜垫之间即产生相互挤压,从而使齿形法兰产生轴向力压紧密封垫,以此达到密封作用。

另一种是整体相连的齿啮式卡箍连接结构(图2b)。与齿啮式卡箍连接结构不同的是,此种结构的卡箍与筒体端部是一体结构,即卡箍为筒体端部的一部分。

图2 齿啮式快开结构

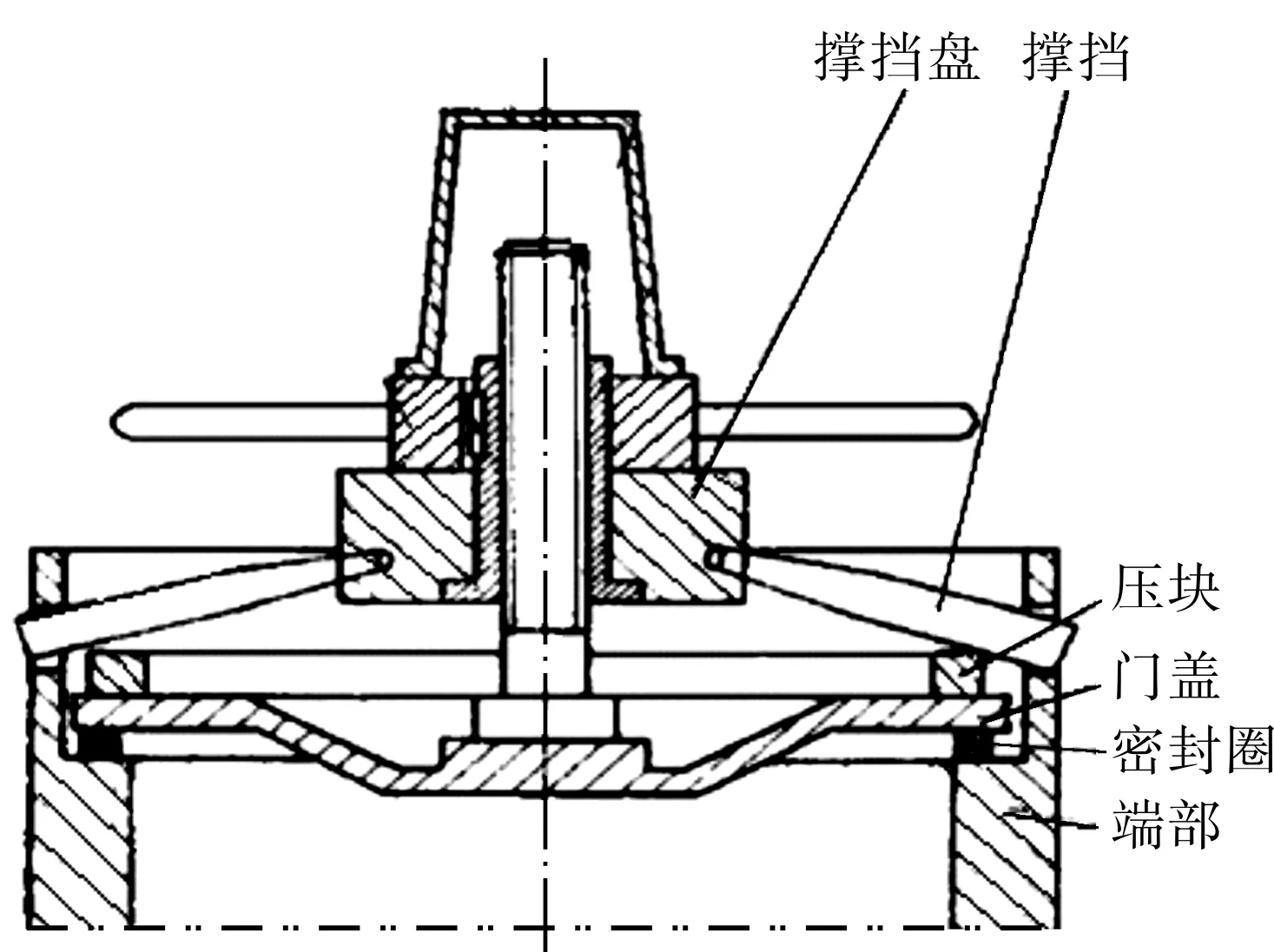

2.3 压紧式快开结构

压紧式快开结构(图3)主要是利用活节螺栓、旋柄、手轮、凸轮等快速拧紧或松开门盖来达到快开的目的。一般采用强制式密封结构,即通过活节螺栓、旋柄的拧紧或凸轮的压紧达到预紧密封目的,因此其承压能力不高,一般只适用于常压、低压或真空容器。

图3 压紧式快开结构

2.4 剪切环式快开结构

剪切环式快开结构的特点是由剪切环承受内压产生的轴向力,密封件采用全自紧式密封结构,根据设备直径将剪切环分割成多块,通过控制剪切环的张开与收拢实现设备的快速开启。

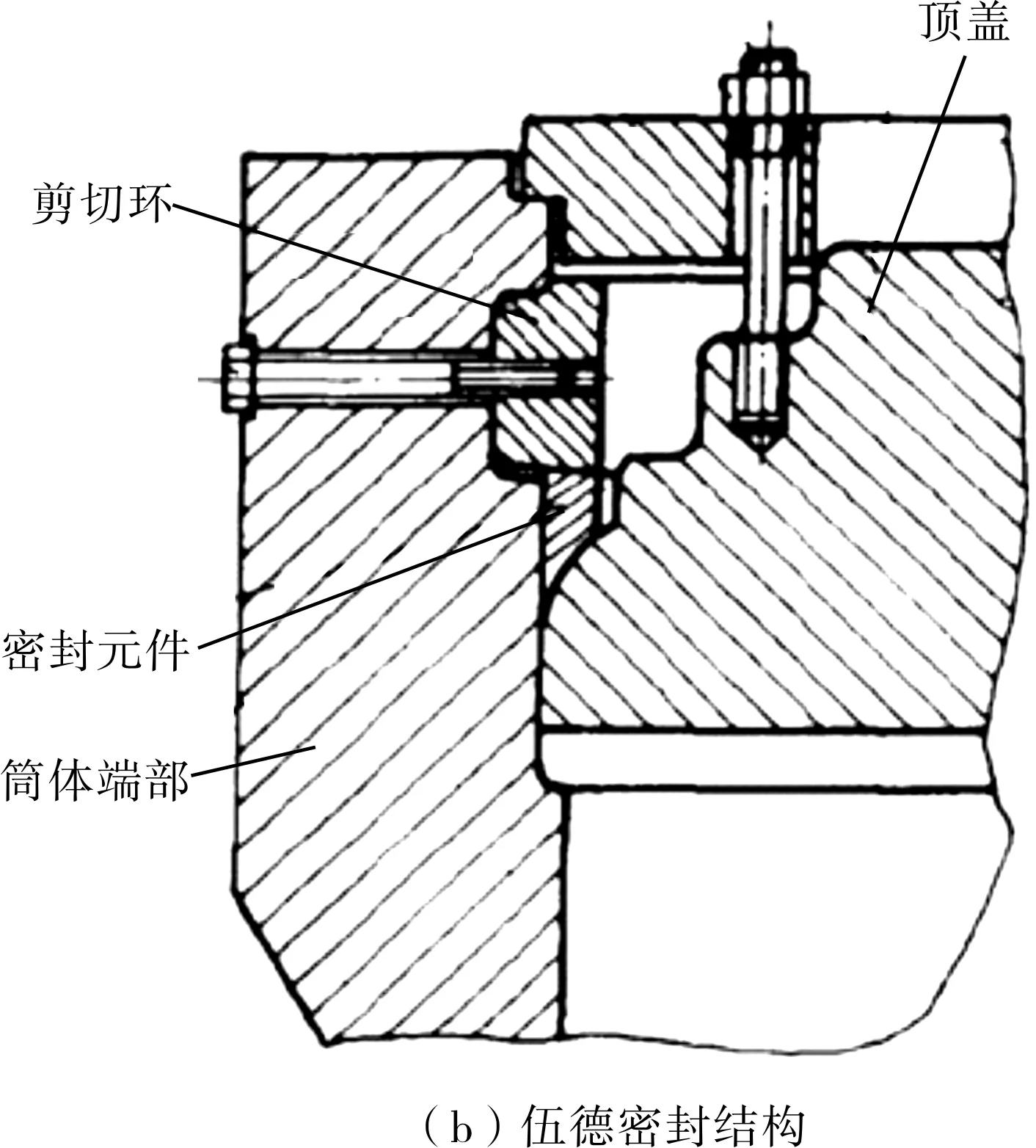

2.4.1伍德密封结构

剪切环式快开结构的基本结构见图4a,若将密封垫位置由内部移到外部,即成为典型的伍德密封结构(图4b)[3-4]。

图4 剪切环式快开结构

伍德密封结构已在高压设备人孔结构中被广泛使用,其最大特点是全自紧式密封,压力和温度的波动不会影响密封的可靠性。同时因取消了主螺栓,故装拆的劳动强度比有螺栓的密封结构低得多,但其结构笨重,零件较多,加工过程繁琐。虽然伍德密封结构无需拆装主螺栓,但当工作压力高且工作时间较长时,压垫(通常是金属加增强柔性石墨缠绕垫)被严重挤压变形,与顶盖及筒体端部贴合过紧,只得强行敲击顶盖,使顶盖与压垫松动,从而将压垫拆卸取出。因此,在大直径情况下不选用此结构。

2.4.2设置辅助密封构件结构

伍德密封结构的密封元件在顶盖外侧,密封元件即GB 150.1~150.4—2011《压力容器》[4]中的压垫,GB 150.1~150.4中压垫的材料为金属材料,如20钢、3003铝材、T2M紫铜材料,还是无法避免在使用过程中的泄漏。经过多方调研,将密封元件由纯金属材料改换为非金属材料加金属材料的缠绕式结构,即异形缠绕垫结构[5]。此处的密封元件直接安装在顶盖与四合环上即可,不需要单独设置辅助密封构件结构。

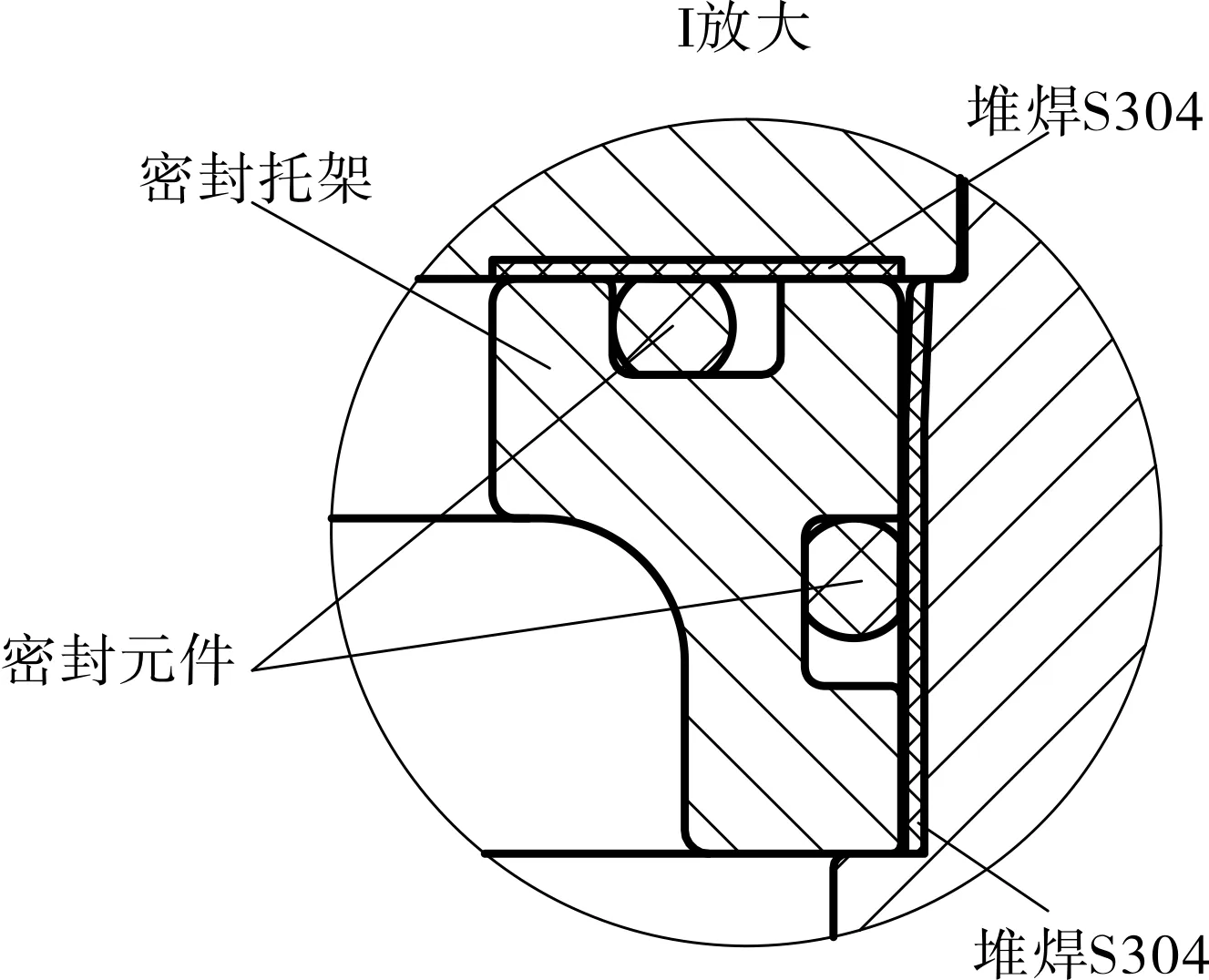

当采用剪切环式快开结构时,为保证高压舱密封的可靠性和稳定性,除了在顶盖圆周侧加工矩形密封槽之外,还需要在设备内部设置辅助密封结构,由密封托架、轴向O形圈、径向O形圈共同组成,密封托架上的密封沟槽选用矩形结构。安装密封结构后能够同时实现轴向通道和径向通道的密封,在径向通道上通过机加工装配公差实现O形圈的预紧和操作状态的压紧。由O形圈的密封原理可知,轴向通道上无需施加过大的预紧力就能实现初始密封,操作状态下则通过设备内部压力将密封托架向上托举产生的力来实现压紧密封[6]。

3 快开结构对比选定

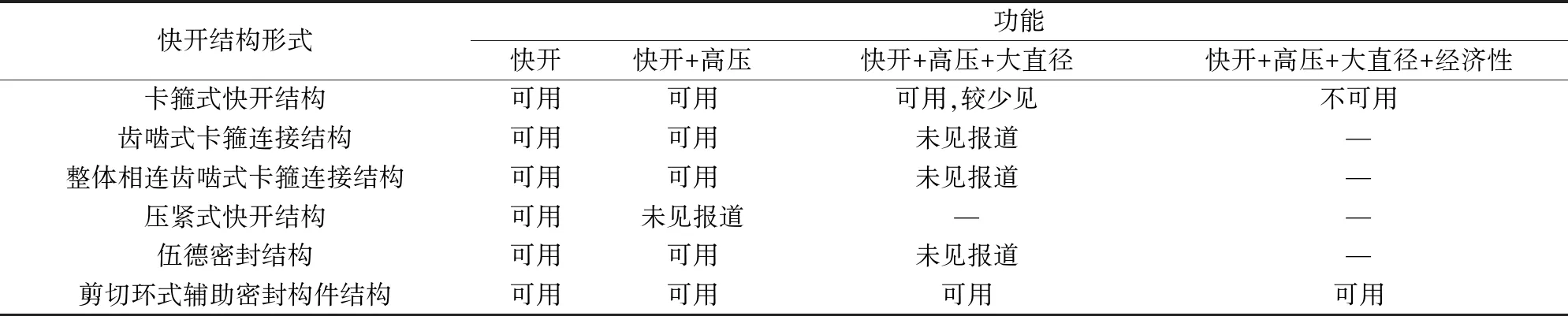

各种快开结构在最佳适用范围内的定性对比见表1。

在使用介质(淡水或者水)、使用温度(50 ℃)、设计压力(42 MPa)以及设备内直径(2 500 mm)均相同的情况下,考虑不同功能时各快开结构适用性对比见表2。表2中的大直径是指设备的内径大于1 200 mm。

分析表2可以看出,若仅实现快开功能,而不考虑其他功能要求时,表2中列出的所有快开结构均可满足要求。

同时考虑快开和高压功能,除压紧式快开结构很少在高压设备中使用外,其他结构在工程中已经得到广泛运用,且运行情况良好。其中卡箍式快开结构、齿啮式卡箍连接结构、整体相连齿啮式卡箍连接结构及伍德密封结构在GB 150.3—2011《压力容器 第3部分:设计》[4]、HG/T 20582—2011《钢制化工容器强度计算规定》[2]中均有计算方法。剪切环式辅助密封构件结构的计算方法已有文献报道[7-19],类似结构在某些高校、科研单位中有过使用,且已在西部原油成品油管道快开人孔中得到成功使用。

表1 快开结构最佳适用范围定性对比

表2 不同功能时各快开结构适用性对比

同时考虑快开、高压及大直径功能时,齿啮式卡箍连接结构、整体相连齿啮式卡箍连接结构及伍德密封结构的制造、安装、运行难度大,故很少用于大直径设备,未见相关报道。卡箍式快开结构较笨重、辅助卡箍运动机构复杂,在大直径设备中的使用也非常少见,但在没有更安全、可靠的结构被提出,工艺上需要实现大直径设备的快速开启以及工作压力高的情况下,此结构也可作为选择之一。剪切环式辅助密封构件结构紧凑,辅助启闭结构可靠、实用,在大直径设备中使用优势明显,但密封结构的设计及密封组件的加工是此结构的劣势。随着密封材料、密封结构、机械加工及有限元仿真模拟技术的不断发展,劣势已逐步得到改进。目前剪切环式辅助密封构件结构在科研机构中已有用于1 000 mm直径设备的成功案例。

卡箍式快开结构的主要零件是卡箍、封头(含法兰)和筒体端部。剪切环式辅助密封构件结构的主要零件是封头(亦叫端盖)、剪切环和筒体端部。同时考虑快开、高压、大直径及经济性时,若2种结构同时满足技术要求,对比各自主要零部件,封头及筒体端部必不可少,同压力、同直径下,两者的尺寸、质量相差不大,但卡箍放置在设备外部,剪切环放置在设备内部,故卡箍式快开结构的尺寸及质量比剪切环式辅助密封构件结构的大。卡箍与剪切环材料均采用锻件,两者均为主要受力元件,不得拼接成型,故剪切环式辅助密封构件结构的成本要低于卡箍式快开结构的成本。

通过表1、表2可以看出,剪切环式辅助密封构件结构在实现高压、大直径快速开启的功能上比其他快开结构略占优势,其安全程度、启闭速度、操作方便性、结构复杂性、机械加工复杂程度及经济性均优于其他快开结构,但在密封设计难度、密封垫加工难度、密封垫易损程度和工程实践方便性等方面均逊于其他快开结构。

综合考虑各种快开结构的利弊,选用剪切环式辅助密封构件结构作为深水模拟高压舱顶部端盖快开结构。

4 高压舱快开结构

深水模拟高压舱内径大,顶盖上自带的自紧式密封垫圈很难完成密封功能。综合考虑各因素,在此结构基础上,在顶盖内侧靠近顶盖的位置设置辅助密封构件,形成以密封托架为主体和以顶盖上的密封元件为基础的多道密封结构。

高压舱快开结构示意见图5,高压舱剪切环快开结构启闭示意见图6。

图5 高压舱快开结构示图

5 结语

高压舱顶部端盖快开结构的设计是整个高压舱设计的关键内容,选择不同的快开结构会对后续顶盖处密封、顶盖和剪切环快速开启方式密封结构的研发造成一定影响,应综合考虑密封的可靠性和密封的备用方案。

本深水模拟高压舱为立式结构, 综合考虑设备整体的安全性、结构的紧凑性及安装操作的方便性等因素,确定采用剪切环式辅助密封构件结构作为顶部端盖快开结构。深水模拟高压舱顶部快开结构和内部密封结构均一次性通过设备耐压试压,耐压试验前快开结构的安装和调试方便快捷,耐压试验过程中设备无异常响动,无液体泄漏,充分验证了本高压舱快开结构的安全性和密封结构的可靠性。

图6 高压舱剪切环快开结构启闭示图