冻融-热泵干燥机的设计与试验优化

2019-08-07王教领宋卫东王明友吴今姬丁天航

王教领 宋卫东 王明友 吴今姬 李 峰 丁天航

(农业农村部南京农业机械化研究所 南京210014)

热泵干燥特性温和,一般干燥温度不高,干燥品质较好,然而存在干燥时间长,能耗大的缺点。真空冷冻干燥是指在真空环境下,物料里面的水分冻结后由固体直接升华为气体,具有干燥时间短,品相好等优点,然而需要配置真空泵和冷阱等设备,能耗大。冻融-热泵干燥技术采用冻融-热泵干燥模式,其工艺是冷冻-融化-热泵,再循环,数次以后,直接用热泵干燥到符合要求为止[1-8]。对于冻融预处理的原理国内目前研究较少,马渊等[9-10]以几种典型生物材料为对象,对生物组织冻融过程中的传递现象和界面特性进行可视化试验观测,定性分析了生物组织中水分存在形态对冻融过程特性的影响;李敏等[11]研究添加剂预处理对罗非鱼片冻融-热泵干燥品质的综合影响,以罗非鱼片为试验材料,做预处理对罗非鱼片冻融结合热泵干燥过程影响的系列试验,结果表明,在较佳工艺下获得的罗非鱼片的干燥品质综合评分比热风干燥和常规热泵干燥分别提高了40.18%和33.57%。郭婷等[12-15]探究了冻融处理对甘薯热风干燥产品品质的影响,结果表明:不同冻融处理甘薯的糊化特性曲线、电导率和花青素含量有差异;冻融1 次甘薯电导率最小,花青素含量最高;随着冻融次数的增加,干制品复水性增加,表观密度减小,呈现出较好的色泽;冻融2 次甘薯的产品硬度最小。以上研究表明,冷冻干燥在食品干燥领域具有较好的应用前景,然而多是关注物料品质的变化,几乎未见关于干燥设备的报道,同时也很少涉及菌类的冻融干燥。

本文以典型干燥物料鲜香菇为研究对象,开展冻融-热泵干燥机的结构设计与参数优化,旨在探究干燥箱内不同位置物料干燥水分的变化情况;同时为了优化干燥过程,控制产品质量,利用4 个典型薄层干燥方程进行拟合与验证,以期建立最佳干燥模型,为冻融-热泵干燥机的设计及香菇冻融干燥提供参考。

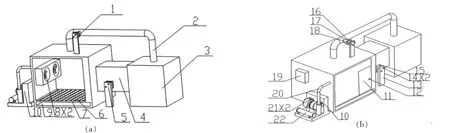

1 样机结构与工作原理

冻融-热泵干燥机(图1)由热泵系统、干燥箱、制冷系统和控制系统及其配套床架和料盘等组成。在干燥之前将物料均匀铺放在料盘中,再将料盘放在对应的床架上。床架的位置分布如图5所示,因1 号床架上方有冷风机排风扇,所以放置的是4 层床架(图3),每层床架上放置2 个配套的料盘;2,3,4,5 号位置放置的是6 层床架 (图2),每层床架上放置2 个配套的料盘。同时为了充分利用干燥箱内部空间,2 和4 号的床架尺寸相同,3 和5 号位置的床架尺寸相同,比2 号床架尺寸稍小些。在每次打开制冷系统时需要先关闭1和5 风管启闭控制机构,防止冷气进入热泵后导致其不能正常开启。当关闭好风管阀门并设定好温度后,开启制冷系统,并保持一定时间,再关闭制冷系统,打开风管阀门,开启热泵,对物料进行干燥解冻处理。其中热泵的热风是由风道9 通过出风板7 上的出风孔6 流出,对物料由下至上进行均匀干燥。反复进行冷冻-解冻处理数次,直到达到干燥要求。

表1 冻融热泵干燥机设计参数Table 1 Design parameters of freeze thaw heat pump dryer

图1 热泵冷冻干燥系统整体结构图Fig.1 The overall structure of heat pump system

图2 六层干燥床架结构Fig.2 The structure of six layer dry bed

图3 四层干燥床架结构Fig.3 The structure of four layer dry bedstead

图4 料盘结构Fig.4 Tray structure

2 材料及方法

2.1 试验材料

鲜香菇,无锡市新锦源菌业科技有限公司。要求切根保存,新鲜、无损伤、无病害,大小基本一致,于采摘当天进行试验。

2.2 主要仪器与设备

冻融-热泵干燥机,自制;BSA224S 电子天平,广州市深华生物技术有限公司;奥豪斯MB27 水分(卤素)测定仪,合肥祺景电子科技有限公司;柯尼卡美能达CR-10plus 色差计,上海嘉标测试仪器有限公司。

2.3 试验方法

试验地点选在江苏省溧阳市龙潭林场内。一般香菇冷冻时,如果缓慢冷冻,则形成的冰晶较大,对活性物质影响较大。而在快速冷冻时,细胞内部也同时结冰,形成的晶体较小,对果蔬破坏小。另一方面,在香菇结晶融化时选择慢速率,可以使果蔬具有多孔性,利于水蒸气溢出,并使其具有较好的复水性[16-18]。因此,本次冻融干燥选择快速冷冻,慢速融化,具体干燥工艺:-10 ℃冷冻2 h,40 ℃热泵解冻干燥2 h,-10 ℃冷冻3 h,40 ℃热泵融化干燥4 h,-10 ℃冷冻1 h,40 ℃热泵融化1 h,50 ℃热泵干燥7 h,冷冻1 h,50 ℃热泵干燥至干基含水率为(0.30±0.02)g/g 结束,期间忽略升、降温过程的影响。同时为了检验干燥机的干燥性能与均匀性,在床架上均匀放置若干料盘,1~5 号床架料盘位置和编号情况如图6所示。

2.4 测定指标及方法

图5 干燥床架位置分布Fig.5 Distribution of dry bed

2.4.1 干燥曲线的测定 从进入冷冻干燥开始为起始0 点,每隔1 h 称取一次香菇质量,根据香菇初始含水率,计算该时刻香菇的干基含水率,至干基含水率达到(0.3±0.02)g/g 时结束干燥,绘制干基含水率随时间变化的曲线图,即为干燥曲线。

2.4.2 水分测定

1) 干基含水率:样品的水分质量与干物质的质量之比,计算如式(1)所示。

式中,mw——在任意干燥时间下样品中水分的质量,g;md——样品中绝干物料的质量,g。

2) 水分比(Moisture ratio,MR):在一定干燥条件下,水分比可用来表示物料还有多少水分未被干燥去除,反映物料干燥速率的快慢,计算如式(2)所示。

式中,Mt——t 时刻的含水率,g/g;Me——平衡含水率,即在一定的干燥条件下,将香菇干燥至恒重时的含水率,g/g;M0——初始含水率,g/g。

3) 干燥速率(Drying rate,DR),计算如式(3)所示。

式中,Mt+dt——t+dt 时刻的含水率,g/g;Mt——t 时刻的含水率,g/g;t——时间,h。

4) 复水比:产品复水性能用复水比表示,为产品在复水一定时间后的质量与复水前质量之比,计算如式(4)所示。

式中,RR——复水比;Mf——产品复水沥干后的质量,kg;Mg——复水前产品的质量,kg。

试验时,取干燥后并称量的样品放入40 ℃恒温的蒸馏水中,恒温保持30 min 后,取出沥干20 min,并用吸水纸拭干表面水分,称质量,每组进行3 次平行试验,结果取平均值。

2.4.3 色差的测定 色差计的L 值表示物料色泽的明暗度L=0 表示黑色,L=100 表示白色,L 值越大,颜色越白,褐变程度越低;L 值越小,颜色暗,褐变程度高,本试验主要检测香菇菌盖的色差变化,试验对每个处理组均抽取5 个样品测试,每个产品取不同部位测试3 处,每个处理组检测15次,最后取其平均值作为这个处理组的色差值。

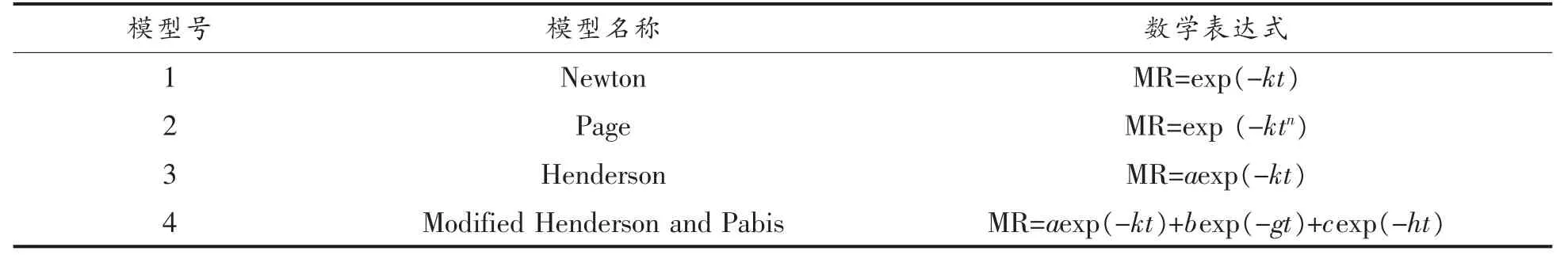

2.4.4 干燥数学模型 物料干燥过程是一个复杂的传热、传质过程,同时又与物料的物理特性密切相关。众多学者通过不同物料的干燥试验研究,总结了多个理论、半理论和经验模型用于描述干燥过程中物料水分比随时间的变化规律[19-22]。试验选择了4 个常用的薄层干燥模型进行香菇热泵干燥动力学研究,如表2所示。

表2 常用薄层干燥数学模型Table 2 Common thin layer drying mathematical model

运用4 种经典动力学模型(表2)对香菇冻融干燥试验数据进行拟合,建立干燥动力学模型。用相关系数(R2)、均方误差的根(RMSE)和卡方系数(χ2) 这3 个参数来评价模型拟合度的优劣,R2越接近于1,RMSE 和χ2越小,说明模型拟合度越高[23-24]。

2.4.5 有效扩散系数(Deff) 物料内部水分有效扩散系数是水分质量传递的参数,可反映物料在一定干燥条件下的脱水能力,可以用Fick 扩散第二定律来求解[25-30],如式(5)所示。

当物料表面水分瞬间与周围空气达到平衡时,忽略物料外部其它阻力和体积变化[22],可求式(5)的解如式(6)所示。

式中,Deff——有效水分扩散系数,m2/s;L——物料厚度的一半,m;对于较长干燥时间可以取n=1,并对MR 取对数,则式(6)可以简化为式(7)。

图6 1~5 号床架料盘的位置分布Fig.6 The distribution of tray on 1 to 5 dry bedstead

绘制式(7)中lnMR 相对于t 的曲线,将所得曲线进行线性拟合得到的直线斜率(k)表达如式(8)所示。

2.5 数据处理

试验数据使用oringin8.0 绘图,利用1stopt 15进行统计分析。

图7 1~5 号干燥床架香菇的干基含水率曲线Fig.7 The drying curves of moisture content of drying base on mushroom which put on 1 to 5 bedstead

图8 1~5 号床架香菇的干燥速率曲线Fig.8 The drying rate curve of mushroom which put on 1 to 5 bedstead

3 结果与分析

3.1 香菇冻融干燥特性分析

利用spss 软件,对获取的干基含水率与干燥速率数据做图,获得干燥曲线与速率曲线,分别如图7与图8所示。

由图7可以看出,各个床架与床架的各层之间干基含水率变化情况基本一致,干燥均匀性好,初始干基含水率为9,干燥至32 h 干基含水率均小于0.32 g/g,达到贮藏要求。图8香菇干燥速率曲线表明,香菇经过4 次冻融干燥处理,每次融化之后,热泵解冻干燥速率在短时间内会有所提高,特别是1~3 次比较明显,这充分说明香菇的冻结过程能够将部分难以在干燥过程中脱除的吸附水和结合水转化成自由水。再经过解冻处理后,这部分水更容易从香菇组织中分离出来,因此,解冻过程中会出现速率增加的现象,同时在短暂增加过后又会由于自由水蒸发出现速率下降的情况。同时可以发现在第4 次冷冻之后,解冻干燥速率增加幅度非常小,一方面可能是由于在干燥初期,香菇干基含水率高,冷冻导致的水分转化速率高,因此水分的渗透速率高于单纯热泵解冻干燥速率,所以干燥速率会有较大提高,而在干燥后期,香菇内部大部分水分已经蒸发,结合水占比很大,冷冻对结合水的剥离能力有限,自由水的转化率也会有所下降,冰晶的生长减少,冷冻能力下降,冻融优势已经不明显。干燥过程在20 h 后进入单纯热泵干燥阶段,干燥速率虽有增加,但是相对于前几次增幅已经很小,整个干燥过程存在加速与减速,无明显恒速干燥过程。另外针对设备本身可以看出3 和5 号床架的冷冻干燥速率相对较高,主要是由于冷风机出风口正对3 和5 号床架,加快了冰晶形成与水分散失;而热泵的出风孔均匀的设置在整个地板上,所以热泵干燥过程比较均匀。

图9 不同位置香菇干燥有效水分扩散系数Fig.9 Effective moisture diffusion coefficient of Letinous edodes at different positions

通过公式(7)、(8),可以计算出香菇冻融干燥的有效水分扩散系数在1.98×10-7~2.36×10-7m2/s之间,差异性较小,其主要影响因素可能是床架位置与层数。这与3.2 节中干燥模型分析得出干基含水率与床架层数之间符合Modified Henderson and Pabis 模型的结论一致。

图10 不同位置香菇干燥色差Fig.10 Chromatism of Lentinus edodes at different drying locations

图11 不同位置香菇复水比Fig.11 Rehydration of Lentinus edodes at different drying locations

图10表示不同干燥床架,香菇干燥后其色差变化情况,结果表明,不同床架上干燥后的香菇,其色差基本一致。

图11表示不同干燥床架,香菇干燥后其复水性的变化情况。结果表明,不同床架上干燥后的香菇,其复水性较好,差异较小。结合图10可以看出,色差值L 值较大的复水性总体较好,这是由于L 值大碳化程度低,对香菇细胞的破坏程度低,因此复水性较好。

3.2 香菇冻融干燥动力学模型研究

运用表2所示的4 种经典薄层干燥模型对冻融香菇在冻融过程中的干燥试验数据进行拟合优度比较,得各干燥模型的拟合优度统计量值如表3所示。

表3 各模型的统计结果分析Table 3 Statistical analysis of each model

表3可看出Henderson and Papis 模型的R2平均值最大,RMSE 与χ2平均值最小,因此Hendersonand Papis 可以有效描述冻融-热泵干燥过程。

为了解释冻融对Henderson and Papis 模型参数a,b,c,k,g,h 的影响,利用1stopt 统计软件对Logarithmic 模型下冻融香菇待定系数a,b,c,k,g,h 与床架层数进行曲线回归分析,得出参数a,b,c,k,g,h 与床架层数(x)的关系式为:

MR=aexp(-kt)+bexp(-gt)+cexp(-ht)

a=-0.3689x5+ 6.5318x4-43.142x3+ 130.85x2-178.87x+85.371

b = 0.2122x5-3.6729x4+ 23.553x3- 68.857x2+90.216x-40.416

c = 0.1569x5-2.8625x4+ 19.612x3- 62.063x2+88.74x-44.017

k=-0.0073x5+0.1303x4-0.8729x3+2.6747x2-3.64x+1.594

g = 0.0048x5- 0.0912x4+ 0.6468x3-2.1128x2+3.0277x-1.441

h = 0.0072x5- 0.125x4+ 0.8061x3-2.3528x2+3.0665x-1.5191

各待定系数与冻融次数(x)回归分析后的相关系数R2均为0.999,χ2<0.05,说明各待定系数可以用床架层数(x)来表示。

选取第1 层床架即x=1 时,对香菇冻融-热泵干燥试验值与Henderson and Papis 最终模型预测值进行验证比较,结果如图12所示,说明拟合程度较好。

图12 香菇冻融Henderson and Papis 模型下预测值与实验值的比较Fig.12 Comparison of the predicted values and experimental values of the Henderson and Papis model in the freezing and thawing of Letinous edodes

4 总结

本文根据香菇冻融干燥特性确定了快冻慢融的干燥工艺,并且根据自制冻融-热泵干燥机的结构特点设计了床架和料盘结构,并确定了床架的摆放位置。

经过4 次冻融处理,每次冻融之后干燥速率短时间内具有一定提高,随后出现下降,冻融次数对水分迁移速率的影响呈现下降趋势,第4 次冻融之后干燥速率的提升已无明显变化。在20 h 进入单纯热泵干燥阶段,在30 h 基本达到平衡含水率,整个干燥过程存在加速与降速阶段,无明显恒速干燥阶段。香菇冻融干燥各位置干燥情况基本一致,均匀性好。

冻融香菇在不同干燥条件下的干燥过程均满足Henderson and Papis 方程,其中待定系数a,c,k 与层架(x)之间呈5 次方关系,相关系数R2均为0.999,表明该模型可有效预测冻融香菇干燥过程中水分含量随干燥时间的变化。