重质油与长焰煤共加氢反应性能

2019-08-01胡发亭李军芳毛学锋

胡发亭,李军芳,毛学锋

(煤炭科学技术研究院有限公司 煤化工分院 煤炭资源高效开采与洁净利用国家重点实验室 国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

我国“富煤、缺油、少气”的能源结构在未来相当长的时期内不会改变,由于原油日益重质化、劣质化,因此近年来对页岩油、油砂油、石油渣油、重(稠)油、催化裂化油浆、煤焦油等非常规劣质重油资源的开发和加工利用成为热点[1-3]。而市场对优质轻质油品的需求不断增加,且环保法规日趋严格。劣质重油黏度和密度大、金属和杂原子含量高、机械杂质含量高,相对分子质量大,易缩合生焦,加工难度非常大,因此迫切需要开发劣质、重质原料油的有效加工方法[4-6]。

煤-油共处理(又称为煤-油共炼或煤-油共加氢)是将煤和重质油(HO)混合在一起通过反应器并加氢裂解成轻、中质油和少量烃类气体的工艺技术。煤油共处理采用重质原油、石油渣油、催化裂化油浆或煤焦油等重油代替煤液化过程中使用的溶剂油,煤-油共处理的优势主要表现在煤与重质油之间存在协同效应、原料转化率高、产品质量好等方面。将劣质重油与煤炭共加氢处理生产清洁燃料和化工原料,是实现煤炭和重质油资源清洁高效利用的有效方法[7-9]。目前国内外学者针对煤-油共炼工艺条件、催化剂、反应动力学、煤-油协同效应和交互影响的研究比较多,而对煤-油共炼中重质油的反应性能并未有深入的研究[10-17]。

笔者分别以石油基劣质重油催化裂化油浆和煤基重质油——高温煤焦油为原料,采用固体酸催化剂,考察了催化裂化油浆(FCC)、高温煤焦油(HTO)和长焰煤(LFC)在共加氢处理中的反应性能和产物特性,深入研究原料油的供氢性能变化机理,为不同种类的重质油和低阶煤在煤-油共炼工艺中的高效清洁转化提供理论参考。

1 实验部分

1.1 原料

实验用石油基劣质重油(HO)为取自河北沧州某炼油厂的催化裂化油浆(FCC);煤基重质油(HO)为取自内蒙古鄂尔多斯某焦化厂的炼焦副产的高温煤焦油(HTO),表1为催化裂化油浆和高温煤焦油的基本性质数据。

表1 催化裂化油浆和高温煤焦油的基本性质Table 1 Properties of FCC slurry and high temperature coal tar

HTO—High temperature coal tar

1)Group composition analysis

由表1可以看出,催化裂化油浆和高温煤焦油的性质差别很大,高温煤焦油的密度高于催化裂化油浆,但催化裂化油浆的黏度远高于高温煤焦油。四组分分析发现,2种原料油的芳香分和胶质占大多数。高温煤焦油的饱和分少于催化裂化油浆的,其沥青质含量高于催化裂化油浆。由元素分析发现,高温煤焦油氮含量高于硫含量,而催化裂化油浆硫含量高于氮含量。

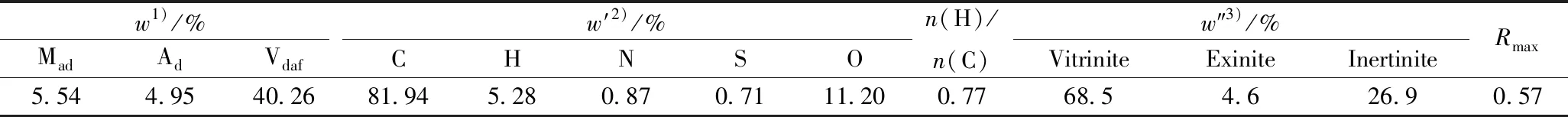

实验用煤样取自新疆吐鲁番地区的长焰煤(LFC),按照GB/T 474—2008《煤样的制备方法》制得粒径小于150 μm的煤样,常温、避光保存于干燥器中,其性质分析数据见表2。新疆长焰煤仅有5%左右质量分数的灰分、较高的挥发分和H/C原子比,适合进行煤-油共炼。

表2 新疆长焰煤性质Table 2 Analysis data of Xinjiang long flame coal sample

Mad—Air-dried moisture;Ad—Dry ash;Vdaf—Dry-ash-free basis volatile;Rmax—Maximum mean vitrinite reflectance

1)Proximate analysis;2)Ultimate analysis;3)Coal petrographic analysis

1.2 催化剂

催化裂化油浆、高温煤焦油与长焰煤加氢共处理催化剂为固体酸催化剂,具体制备方法和催化剂性质、孔径分布见文献[18]。

1.3 实验方法和反应条件

煤-油共处理实验在500 mL快速升温间歇式高压釜实验装置上进行[18]。按比例准确称量煤样、重质油油样、催化剂和助催化剂硫磺(分析纯,国药集团化学试剂北京有限公司产品)依次加入高压釜中。煤样和重质油的总质量为50 g,催化剂加入量为煤样和重质油的总质量的0.5%~2.0%,硫磺的加入量需要满足硫元素和催化剂活性金属摩尔比为2,精确至0.0002 g。

先用1~2 MPa的氮气(体积分数为95%)置换釜内空气,重复3次;再用2~3 MPa的氢气(体积分数为95%)置换氮气,重复3次;最后用氢气充满反应釜,氢初压为7~11 MPa,放置0.5 h以上,检查并确保密封无泄漏。开启搅拌,控制搅拌速率为500 r/min;开始升温,升温速率为10 ℃/min,高压釜终温为420~460 ℃时,恒温时间为10~120 min。实验结束后取下加热套,当釜内温度降至100 ℃左右,停止搅拌,冷却至室温。记录釜内压力和温度数据后,按GB/T 29747的规定取气体样品。打开反应釜,将搅拌均匀的液-固产物全部转移至可密封的样品瓶中,称量;用脱脂棉擦干釜盖下面的水分,称重记下生成水量。取一定量的液-固产物依次用正己烷(分析纯,国药集团化学试剂北京有限公司产品)、四氢呋喃(分析纯,天津市昶润商贸有限公司产品)进行萃取分析。

1.4 数据计算及分析方法

煤-油共处理实验方法和实验数据计算方法参照相关文献和国家标准[19-20]。采用实沸点常压蒸馏和减压蒸馏实验装置,对原料油和共处理产物油进行馏分蒸馏切割分离实验,分别参照ASTM D2892-03a和ASTM D-5236-07标准。

煤-油共处理实验结束后,釜内气体利用美国Agilent 6890气相色谱仪进行分析,收集釜内所有产物,取5 g左右液-固相产物参考GB/T 30044—2013《煤炭直接液化 液化重质产物组分分析 溶剂萃取法》进行索氏萃取分析。正己烷可溶物为油分;正己烷不溶四氢呋喃可溶物为沥青烯和前沥青烯,统称为沥青质。四氢呋喃不溶物为残渣,残渣进行烧灰分析。

定义四氢呋喃可溶物量占无水无灰基原料的比例为原料的转化率,其他产率及氢耗计算公式见式(1)~(6)。

ya=(mHI-mTI)÷mdaf×100%

(1)

xc=[1-(mTI-mash)]÷mdaf×100%

(2)

wH=mH÷mdaf×100%

(3)

yg=mg÷mdaf×100%

(4)

yho=[(mo-mgo)×18÷16]÷mdaf×100%

(5)

yo=xc+wH-(yg+yho+ya)

(6)

式中,ya为沥青质产率,xc为原料转化率,wH为氢耗,yg为气产率,yho为水产率,yo为油产率,单位均为%;mHI、mTI、mdaf、mash、mH、mg、mo、mgo分别为正己烷不溶物质量、四氢呋喃不溶物质量、无水无灰基原料质量、产物中灰分质量、实际反应消耗的氢气质量、气体各组分质量之和、原料中氧的质量、气体中氧的质量,单位均为g。

2 结果与讨论

2.1 反应条件对催化裂化油浆、高温煤焦油和长焰煤加氢共处理反应性能的影响

2.1.1 催化剂添加量的影响

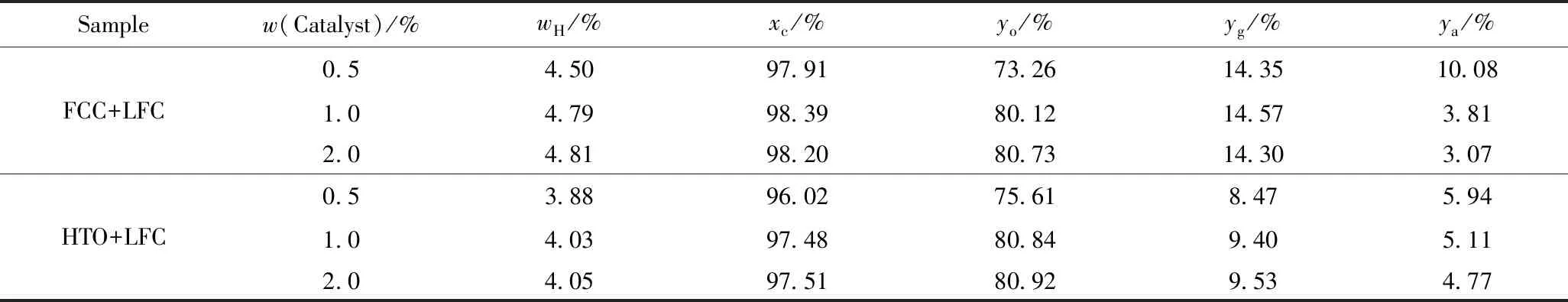

在反应温度450 ℃、反应时间120 min、氢初压10 MPa、重质油/长焰煤质量比2.0条件下,考察了催化剂不同添加质量分数对重质油(催化裂化油浆、高温煤焦油)与长焰煤共处理反应效果的影响,结果如表3所示。

表3 催化剂不同添加质量分数对催化裂化油浆、高温煤焦油与长焰煤加氢共处理反应性能的影响Table 3 Effect of different mass fractions of catalyst on reaction performance in co-processing of FCC slurry,high temperature coal tar with long flame coal

Reaction condition:T=450 ℃;t=120 min;Initial H2pressure of 10 MPa;m(HO)/m(LFC)=2.0

由表3可以看出,当催化剂添加质量分数由0.5%提高到1.0%时,FCC+LFC和HTO+LFC的转化率和油产率均明显提高。当催化剂添加质量分数继续增加,其转化率、油产率、气产率及沥青质产率变化不明显。综合考虑,对于FCC+LFC和HTO+LFC的加氢共处理反应,催化剂的添加质量分数为1.0%比较合适。

2.1.2 重质油和长焰煤质量比的影响

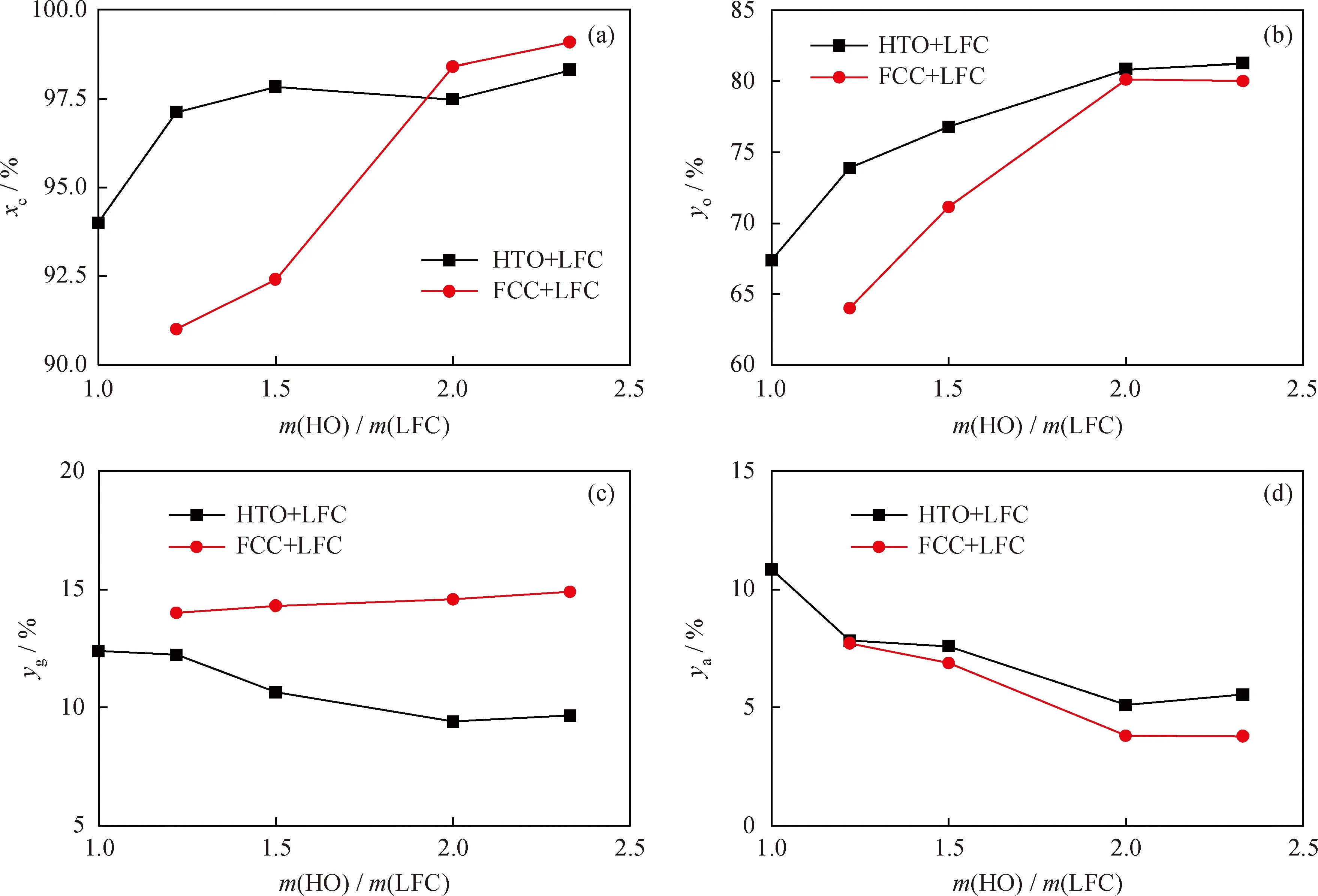

重质油(催化裂化油浆、高温煤焦油)与长焰煤质量比不但会影响其配制成的油-煤浆的流变特性,还会影响其反应性能。在反应温度450 ℃、反应时间120 min、氢初压10 MPa和催化剂质量分数1.0%条件下,考察了重质油与长焰煤质量比对催化裂化油浆、高温煤焦油与长焰煤共加氢处理的反应性能影响,结果见图1。

图1 重质油与长焰煤质量比对催化裂化油浆、高温煤焦油与长焰煤加氢共处理反应性能的影响Fig.1 Effect of m(HO)/m(LFC)on co-processing reaction performance of FCC slurry or high temperature coal tar with long flame coal(a)xc;(b)yo;(c)yg;(d)ya Reaction condition:T=450 ℃;t=120 min;Initial H2 pressure of 10 MPa;w(Catalyst)=1.0%

从图1可以看出,随着重质油和长焰煤质量比的减小,煤-油共处理效果逐渐变差,油产率下降明显,沥青质产率显著上升。重质油和长焰煤质量比为2.3及2.0时,两者的煤-油共处理结果基本一致,当重质油和长焰煤质量比进一步由1.5减少至1.0时,催化裂化油浆已经无法正常反应,高温煤焦油与煤共处理时的转化率也出现了明显下降,此时,其油产率下降更为明显。综合考虑,重质油与长焰煤质量比在1.5~2.3比较合适。

2.1.3 反应温度的影响

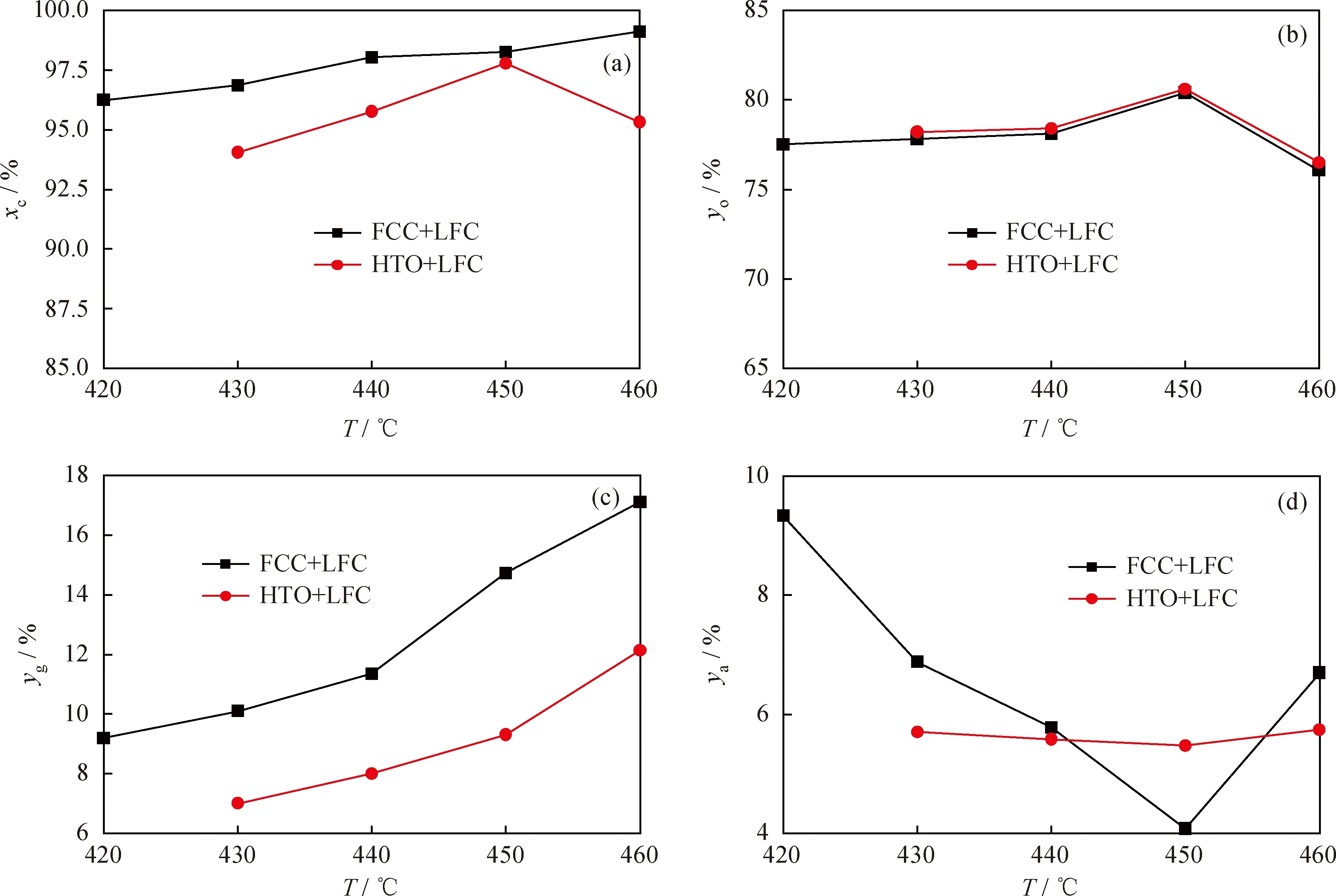

在重质油/长焰煤质量比2.0、氢初压10 MPa、反应停留时间120 min和催化剂质量分数1.0%条件下,考察了反应温度对长焰煤与高温煤焦油和催化裂化油浆加氢共处理反应性能的影响,具体结果见图2。

从图2可以看出:高温煤焦油与长焰煤共处理时,随着温度从430 ℃提高到450 ℃,转化率和油产率都逐渐提高;反应温度在450 ℃时,转化率和油产率达到最大值;460 ℃时两者均下降。催化裂化油浆与低阶煤共处理时,随着温度从420 ℃升高至460 ℃,转化率和气产率一直升高,而油产率则呈现出先增大后减小趋势,沥青质呈现出了先减小后增大趋势;在450 ℃时,油产率达到最大值,沥青质产率达到最小值。这说明反应温度的升高对转化率和油产率的影响显著,升温可以促进自由基的裂解生成更多产物油,然而升温对裂解和缩聚同时有促进作用,过高的温度对缩聚的促进作用更加显著。

图2 反应温度对催化裂化油浆、高温煤焦油与长焰煤加氢共处理反应性能的影响Fig.2 Effect of reaction temperature on co-processing reaction performance of FCC slurry,high temperature coal tar with long flame coal(a)xc;(b)yo;(c)yg;(d)ya Reaction condition:m(HO)/m(LFC)=2.0;t=120 min;Initial H2 pressure of 10 MPa;w(Catalyst)=1.0%

2.1.4 氢初压的影响

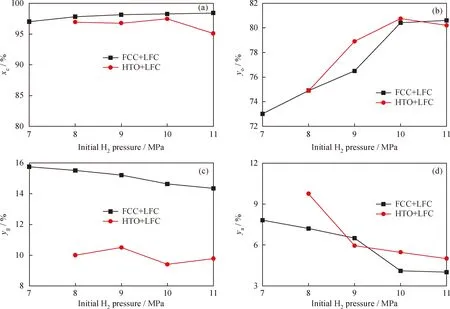

在重质油/长焰煤质量比2.0、反应温度450 ℃、反应时间120 min和催化剂质量分数1.0%条件下考察了氢初压对长焰煤与高温煤焦油和催化裂化油浆加氢共处理反应性能的影响,结果见图3。

由图3可以看出:随着氢初压由7 MPa升高到10 MPa,催化裂化油浆与长焰煤加氢共处理时转化率和油产率都得到提高,沥青质产率下降,说明氢气压力的提高对自由基裂解加氢有促进作用,氢气经催化剂转化为活性氢,通过与重质油结合或直接与煤-油热解产生的自由基结合生成稳定的加氢产物;当压力升高至11 MPa时,高温煤焦油与长焰煤共加氢时的原料转化率和油产率有小幅下降,原因在于氢初压提高到一定程度后,氢气压力的提高促进了小分子的液化油继续发生裂化反应生成气体小分子,而对煤和重质油大分子的裂化反应促进作用不明显,因而气产率增加,原料转化率和油产率略有下降。

2.1.5 反应时间的影响

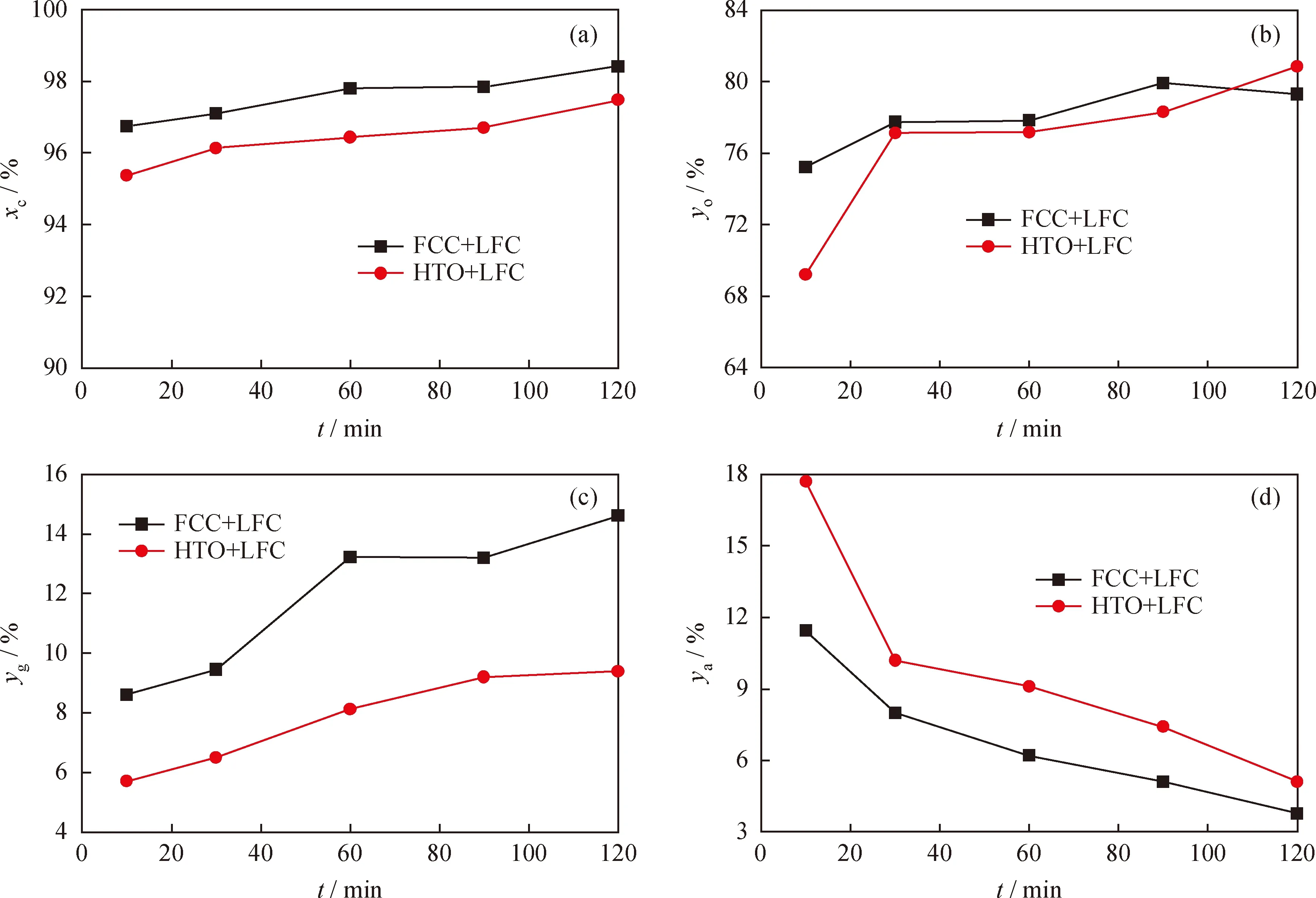

在重质油/长焰煤质量比2.0、反应温度450 ℃、氢初压10 MPa和催化剂质量分数1.0%条件下考察不同反应时间对高温煤焦油、催化裂化油浆与长焰煤共处理时加氢反应性能的影响,具体结果见图4。

由图4可知:随着反应进行,催化裂化油浆与长焰煤加氢共处理反应转化率逐渐提高;油产率开始提高较快,随后趋势放缓;气产率随停留时间增加上升趋势明显;沥青质产率开始下降较快,之后下降趋势减缓。反应时间为10~30 min,反应体系中活性氢浓度较高,自由基碎片与活性氢迅速结合稳定下来生成小分子化合物,表现为反应速率快,转化率提高明显,沥青质产率下降明显;反应时间在30~120 min,煤和原料油裂解均生成大量自由基,同时争夺活性氢,体系内裂解和加氢速率较快,使得转化率继续提高,而油产率提高趋势放缓。由图4可知,延长反应时间对加氢反应有促进作用,重质产物向轻质产物转移明显,停留时间120 min时,转化率和油产率达到最大值。

图3 氢初压对催化裂化油浆、高温煤焦油与长焰煤加氢共处理反应性能的影响Fig.3 Effect of initial hydrogen pressure on co-processing reaction performance of FCC slurry,high temperature coal tar with long flame coal(a)xc;(b)yo;(c)yg;(d)yaReaction condition:m(HO)/m(LFC)=2.0;T=450 ℃;t=120 min;w(Catalyst)=1.0%

图4 反应时间对催化裂化油浆、高温煤焦油与长焰煤加氢共处理反应性能的影响Fig.4 Effect of reaction time on co-processing reaction performance of FCC slurry,high temperature coal tar with long flame coal(a)xc;(b)yo;(c)yg;(d)yaReaction condition:m(HO)/m(LFC)=2.0;T=450 ℃;Initial H2 pressure of 10 MPa;w(Catalyst)=1.0%

2.2 煤-油协同效应分析

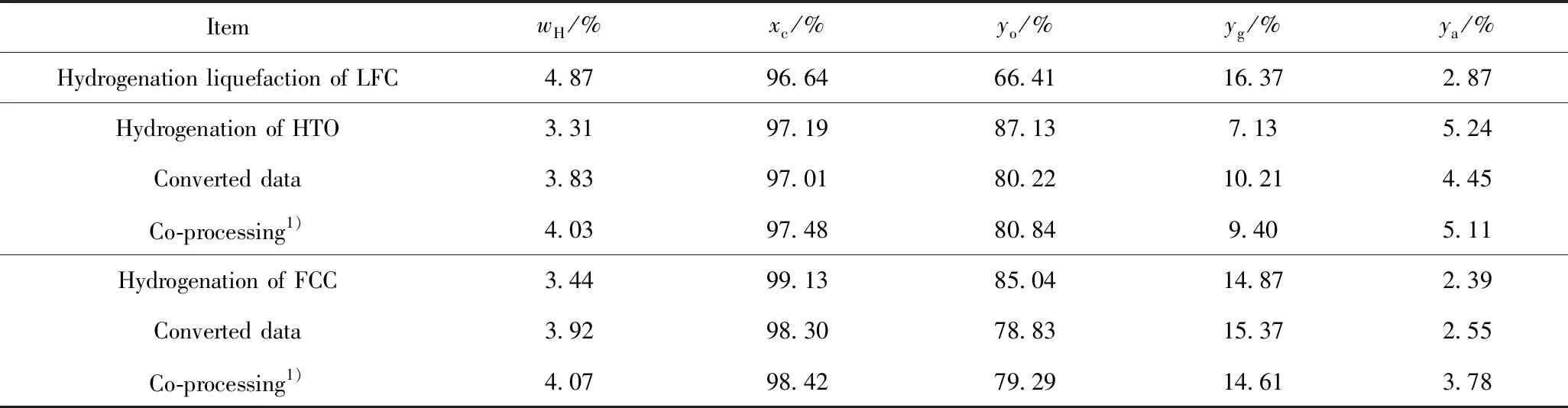

在相同反应条件下,进行煤和重质油单独加氢实验,将单独加氢结果按煤-油共处理比例折算,然后和同等条件下的煤-油处理结果进行比较,可以得出重质油和煤的协同效应。实验条件为温度450 ℃,氢初压10 MPa,反应时间120 min,催化剂质量分数1.0%,实验结果见表4。

表4 煤、高温煤焦油和催化裂化油浆单独加氢与共处理反应实验数据对比Table 4 Comparison of experimental data of individual hydrogenation and co-processing of coal with high-temperature coal tar or FCC slurry

Reaction condition:T=450 ℃;t=120 min;Initial H2pressure of 10 MPa;w(Catalyst)=1.0%;1)m(HO)/m(LFC)=2.0

从表4可以看出,高温煤焦油和催化裂化油浆共处理时的原料转化率和油产率均高于各自的折算数据,说明高温煤焦油和催化剂裂化油浆与新疆长焰煤协同作用良好。

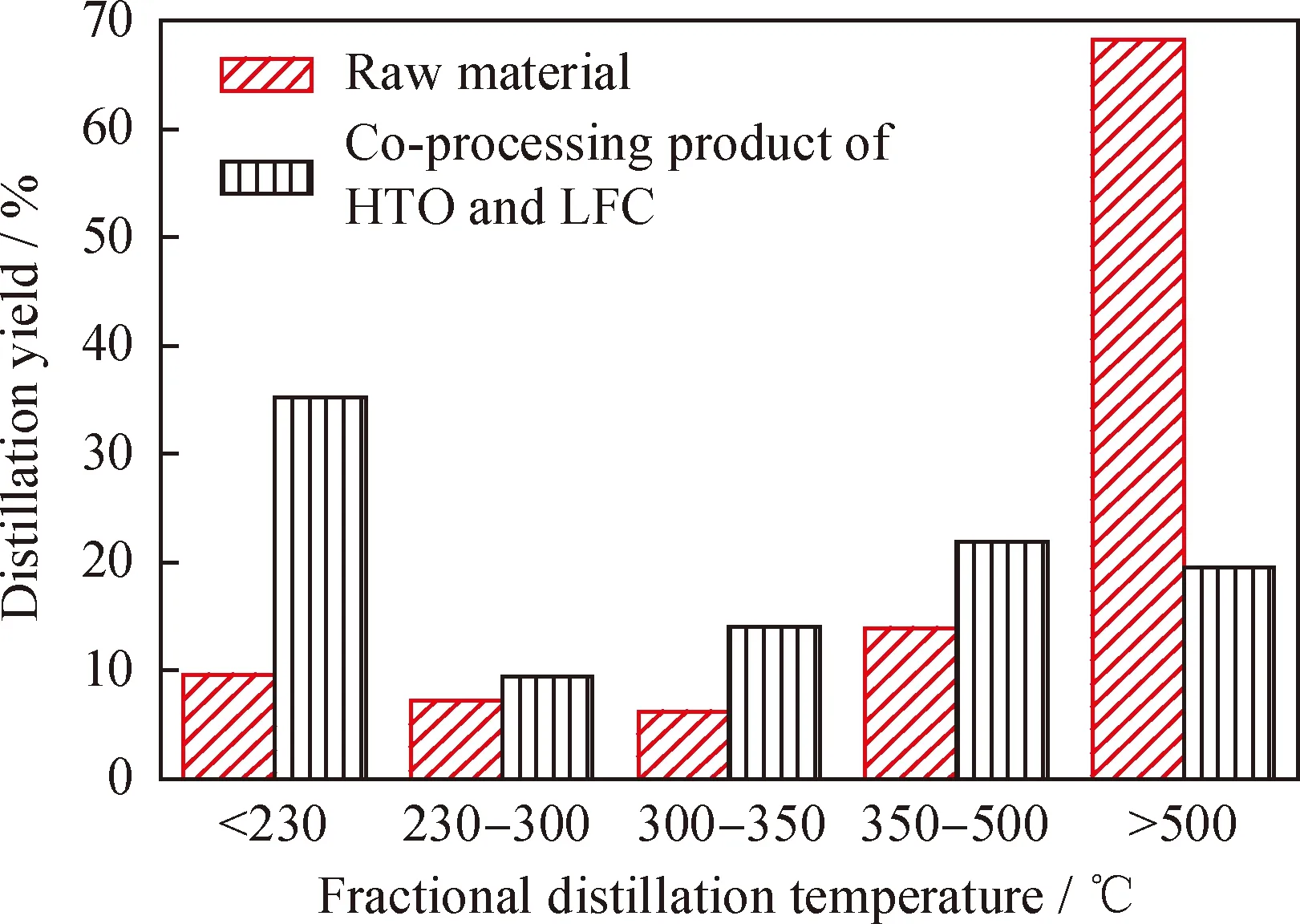

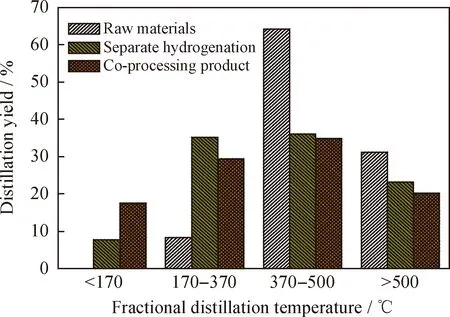

2.3 煤-油加氢共处理产物蒸馏特性分析

对高温煤焦油原料以及其与长焰煤共处理反应产物进行实沸点蒸馏,得到原料油和产物油的组分分布情况,结果见图5。对催化裂化油浆原料、单独加氢产物以及其与长焰煤共加氢产物进行实沸点蒸馏,得到原料油、单独加氢产物、煤油共处理产物的馏分分布,结果见图6。

图5 高温煤焦油以及与长焰煤加氢共处理产物蒸馏馏分分布Fig.5 Distribution of distillation fraction of co-processing products of high temperature coal tar with long flame coal

由图5可以看出:高温煤焦油原料轻组分含量较少,高于500 ℃馏分含量高;而与长焰煤加氢共处理后的产物轻质油较多,主要集中在低于230 ℃馏分[18]。

图6 催化裂化油浆原料、单独加氢以及与长焰煤加氢共处理产物馏分分布Fig.6 Distribution of fractions of FCC slurry in separate hydrogenation and co-processing with long flame coal

由图6可知:催化裂化油浆原料中低于 370 ℃ 馏分仅有8.3%;单独加氢后低于370 ℃馏分上升到41.3%;共处理产物低于370 ℃馏分可进一步提升至46.09%;大于500 ℃馏分产率则由单独加氢时的23.7%降至煤-油共处理时的20.73%,说明煤油共处理时煤和劣质重质油存在协同效应。

3 结 论

(1)重质油和煤质量比对煤-油共处理油收率影响显著,随着重质油与长焰煤质量比减小,油产率下降明显,重质油/煤质量比为2.0较为合适。

(2)反应温度不超过450 ℃时,随着温度升高煤-油共处理转化率和油产率增加;当温度超过450 ℃ 时,会加剧缩合反应,造成转化率和油产率下降,气产率和沥青质产率上升。因此,最佳反应温度为450 ℃。

(3)适当增加反应压力有利于提高煤-油共处理转化率和油产率,并可以促进沥青质向液化油的转化;增加反应时间,有利于提高煤-油共处理转化率和油产率,并可以降低沥青质产率,但反应时间过长,会提高氢耗量和气产率。

(4)高温煤焦油和催化裂化油浆轻组分含量较少,胶质、沥青质含量高,与长焰煤加氢共处理后,产物中轻油较多。高温煤焦油共处理产物主要集中在小于230 ℃馏分;催化裂化油浆共处理产物主要集中在170~370 ℃和370~500 ℃馏分。