浅谈氟化工中填料塔及其附属设备的设计

2019-08-01叶文华

吴 建,叶文华,陈 钢

(中化蓝天氟材料有限公司,浙江 绍兴 312369)

0 概述

板式塔为逐级接触式设备,主要类型包括泡罩塔、筛板塔、浮阀塔等。板式塔发展历史悠久,最早是于1813年提出的泡罩塔[8-10]。板式塔结构简单,易于放大,在20世纪70年代以前一直作为主要的化工分离设备。但是,在实际生产过程中,板式塔存在分离效率低、压降高、持液量大等缺陷。尤其在20世纪70年代后,由于工业化进程加快,能源危机凸显[11-12]。此时,对于产品产量、质量都有了更高的要求,因此对于分离设备的要求也更为严格。由于板式塔的上述不足,使得填料塔在这一时期异军突起。在分离难分离物系时,诸如具有腐蚀性或热敏性物系时,填料塔的分离效率更高。同时,相较于板式塔,塔填料更换方便,选材更广,也越来越多得到相关领域研究人员的关注[13]。

氟化工企业一般都是以氯代烷烃或氯代烯烃等为原料,在催化剂的作用下与氟化氢进行加成或取代反应,然后反应气经洗涤、冷却、压缩、精馏等工序得到最终产品。系统中通常都含有氟化氢、氯化氢、氯气等强腐蚀性物质,因此洗涤之前的物料气一般都是选用填料塔进行分离。而对于产品精馏工序来说,虽然需分离的物质既没有腐蚀性也比较稳定,但由于氟化工产品的吨位一般都不大,用板式塔不经济,因此也通常采用填料塔。本文主要阐述填料塔在氟化工中的应用及注意事项。

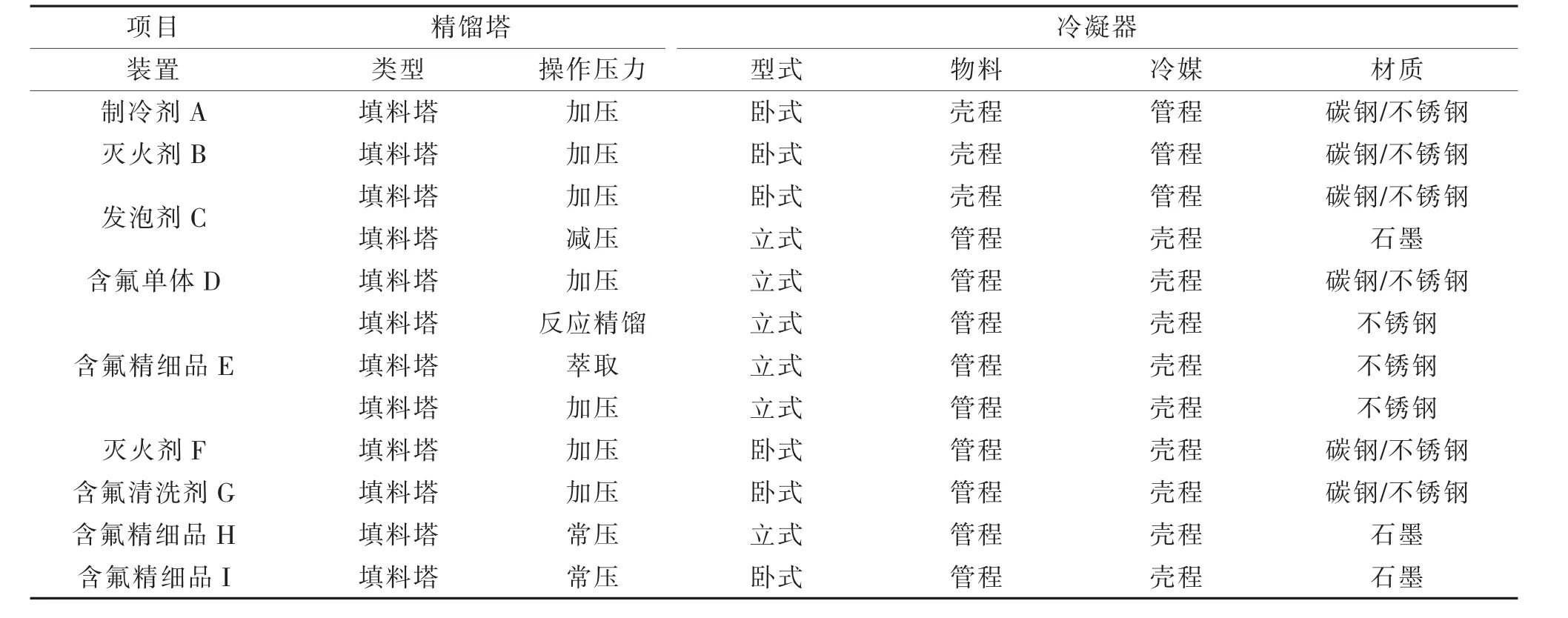

某公司的精馏塔基本采用填料塔,操作压力为常压、加压、负压三种,其中绝大多数为加压精馏。塔釜形式有夹套式、固定管板式、热虹吸式三种,冷凝器基本采用列管式冷凝器。精馏塔基本情况如表1所示。

1 填料的设计

填料塔主要构成包括筒体、塔内件和填料三部分。其中筒体的作用是为塔填料装填提供场所,塔内件的作用主要是用于固定填料,并使气液流体分布更为均匀,避免壁流,而填料则是填料塔的核心构件,一方面为气液两相提供了传质及传热的场所,另一方面也为两相的流动规定了固定的流道。

塔填料主要分为两种:散堆填料和规整填料。两种填料各有其特点,在实际生产中可根据需求进行设计选取[6-7]。

表1 某公司精馏塔形式汇总

1.1 散堆填料

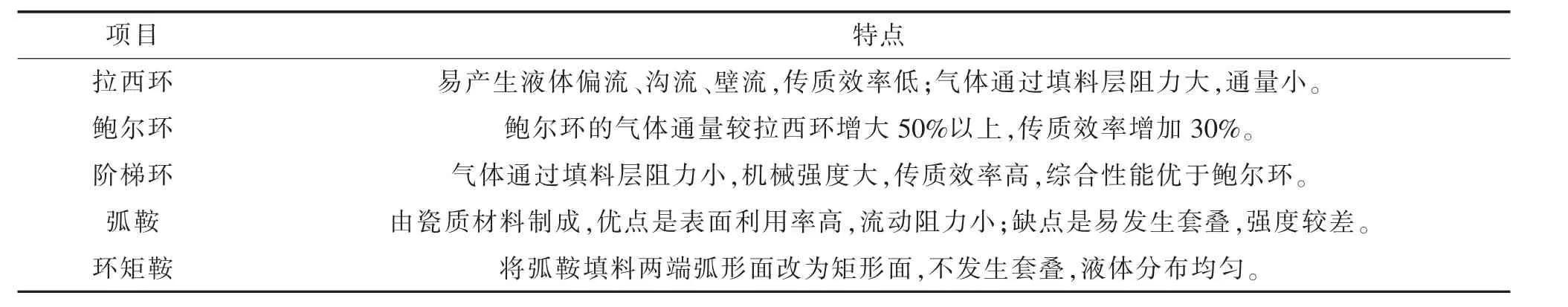

散堆填料,是一种几何尺寸小、在填料塔内以乱堆方式装填的填料,因此也可称之为颗粒型填料。散装填料主要有拉西环、鲍尔环及矩鞍环等。散堆填料具有抗堵、易加工等优点,但传质效率低;在分离效率要求不高或含少量固体精馏分离可选用散堆填料[14-15]。表2是一些散堆填料的特点。

表2 散堆填料的特点

1.2 规整填料

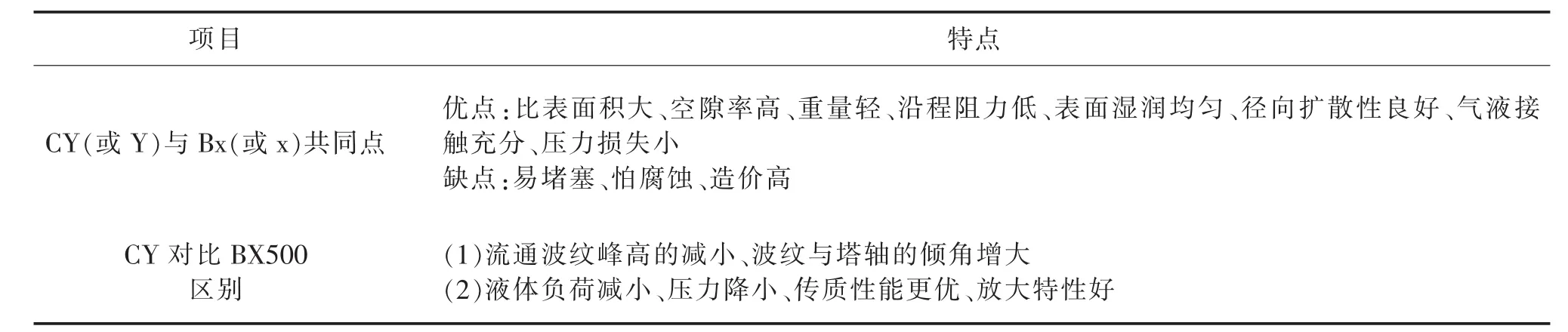

规整填料有着规则的几何结构,通常整块地堆砌在填料塔内,这样的规整结构规定了气液两相在填料内的流动通道,可有效降低由于沟流和壁流而产生的压力降,并且规整填料也完美解决了传统填料通量小的问题,传质效率高,能耗小[16-17],诸多的优点使规整填料一出现就受到极力追捧,在一些分离要求高、真空蒸馏、热敏感分离过程都有着较为广泛的应用[18-20]。主要包括波纹填料、格栅填料等。表3是两种规整填料的特点。

1)扭转冲击工具可将流体的液压能转换成周向的、高频的机械能,用于给钻头施加周期性的低幅高频扭转冲击,能对钻头施加高效的破岩扭矩,大幅减小或消除钻头的黏滑振动。

表3 规整填料的特点

填料选择应该注意以下三点:

(1)填料选择过程中需要考虑填料表面最小润湿速率,一般可查取经验值,实际设计过程中采用的液体喷淋密度应大于最小喷淋密度。

(2)填料支承板的自由流动净截面积应该在塔截面积的65%以上(甚至更高),并大于填料本身的自由截面积。

(3)规整填料采购时一般建议填料外径比塔内径小3 mm左右,便于安装,又不易形成壁流。

2 塔釜再沸器的设计

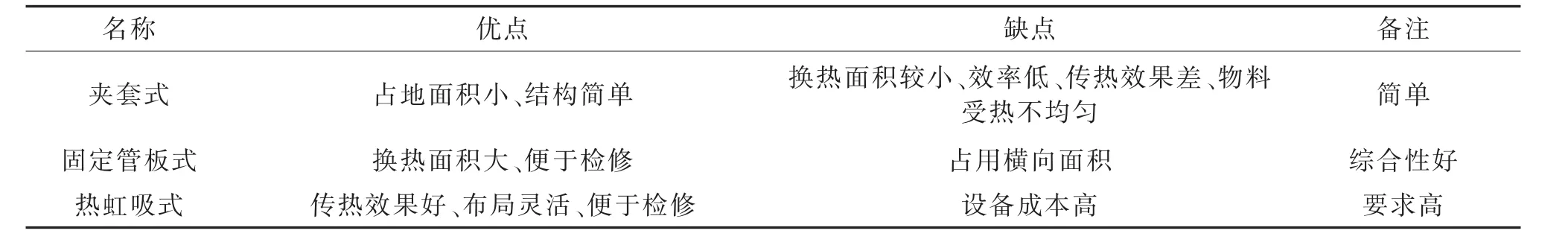

填料塔塔釜再沸器形式一般为夹套式、固定管板式、热虹吸式三种形式。表3是三种再沸器的优缺点对比[21-23]。

表3 塔釜再沸器优缺点

在进行再沸器的设计时应注意以下五点:

(1)热虹吸式再沸器设计安装时要确保处于满液状态,提升换热效率,避免界面腐蚀。

(2)固定管板式再沸器温差大于40℃应设置膨胀节。

(3)塔釜换热面积选取一般比理论值大2~3倍,选择固定管板式塔釜,塔釜外侧留有夹套。在精馏非高温物料时,外夹套可利用余热同步加热,降低塔釜热负荷。

(4)塔釜泵宜与塔釜留有一定距离的安装高度,以避免虹吸的发生,提高运行稳定性。

(5)对于多用途填料塔釜加热方式设计,可采用热水、蒸汽切换使用的设计方式。

3 塔顶冷凝器的设计

塔顶冷凝器一般可采用列管式换热器、螺旋板式换热器,某公司分馏塔顶冷凝器基本采用列管式换热器。塔顶冷凝器冷热媒流向设计宜采用逆流换热,其具有提高效率、节能降耗、提高设备使用稳定性、减少设备投资等优点,在相同的传热系数下,逆流比顺流所需换热面积可下降20%以上[24-26]。

塔顶冷凝器设计时应考虑以下几点:

(1)列管式换热器一般需要配套不凝性气体排放工艺,不凝性气体收集口需在换热器的最顶端,最好比换热介质进口位置略高。

(2)冷凝器冷媒选择上进侧出、上进下出、侧进下出方式时,要求流量控制调节阀(包括气动调节阀组)安装在换热器的出口管路上,同时出口管路有比设备高的液封管。

(3)换热器热交换的两种介质通道选择也有一定要求,一般情况下,易结垢易堵塞的介质最好选择在易清洗的一侧;另外,还需根据工艺特点,最好把易结垢易堵塞介质的工艺管路配为上进下出或侧进下出,使其具有自冲刷、自清理等作用。

(4)冷凝器气相进口设计大口径,塔顶进气口类似,以降低阻力。

(5)卧式冷凝器设备放置时宜向冷凝液出口方向下倾2~4度;回流管也有一定要求——设备本体冷凝液出口至塔体回流接口之间的管路,宜比回流管径大2~3倍,塔体回流接口以下位置的管路,再变径至正常直径 。

(6)卧式冷凝器冷凝液出口接管宜设置高度差,避免在冷凝器内积液。

(7)冷凝器壳体与管壁温差一般要小于40℃,大于40℃应设置膨胀节。

(8)由于污垢层导热系数小,热阻较大,根据污垢层厚度与运行时间的关系,对冷却效果要求较高的设备,列管冷凝器封头设计成可拆卸式,便于列管清洗。

(9)塔顶冷凝器设计如需要两种以上冷媒,不同冷媒间的切换阀门采用三阀控制设计。

4 总结

本文浅谈了氟化工中精馏塔及其附属设备的设计要点,望能对氟化工企业精馏塔及其附属设备的设计和选型有一定的指导作用,同时对实际出现的问题也有一定参考价值。