浅析EVA管式法及釜式法工艺对比及前景展望

2019-08-01刘阳龙苏贵仁程明浩

刘阳龙,苏贵仁,程明浩

(中化泉州石化有限公司,福建 泉州 362103)

0 前言

乙烯-醋酸乙烯共聚物(Ethylene-Vinylacetate Copolymer,EVA)是由乙烯和醋酸乙烯两种单体共聚反应制得,是继高密度聚乙烯(HDPE)、低密度聚乙烯(LDPE)和线性低密度聚乙烯(LLDPE)之后,第四大乙烯系列聚合物[1-2]。1938年英国帝国化学公司(ICI)申请了专利,介绍了乙烯和醋酸乙烯共聚反应,1946年美国杜邦公司(DuPont)也申请了专利,但是工业化时间很晚,直到1960年才由杜邦公司采用高压法工艺投产。经过半个世纪的发展,EVA生产逐渐分成两条路线,一条路线是采用高压管式法工艺,可生产VA含量20%以内的EVA产品,该技术主要是朝着大型化方向发展,目前最大的高压管式法技术单线能力达到40万t/a;另一条路线采用釜式法工艺,主要生产高VA含量的EVA产品,目前VA含量最高可达45%,装置单线能力最高15万t/a。下面我们将EVA管式及釜式工艺在生产工艺、投资成本及产品牌号方面做简要对比。

1 生产工艺对比

国内目前EVA树脂均采用高压法连续本体聚合工艺生产,但根据反应器的不同,分为管式法和釜式法两种工艺,国内管式与釜式工艺比例为 4∶1。高压管式法主流工艺有 Lupotech T、SABIC公司的CTR工艺、ExxonMobil工艺;高压釜式法工艺有Enichem釜式法工艺、ExxonMobil釜式法工艺和ICI高压釜式工艺、Lupotech A高压釜式法[3-4]。釜式法工艺最早是20世纪30年代由ICI公司开发的,其工艺简图见图1。另一种管式反应器,最早是由巴斯夫公司开发的,其工艺简图见图2。后来,杜邦、陶氏化学、USI、住友和法国阿托化学CdF(现在的埃尼化学)都对工艺作了若干改进。

图1 EVA釜式法工艺简图

图2 EVA管式法工艺简图

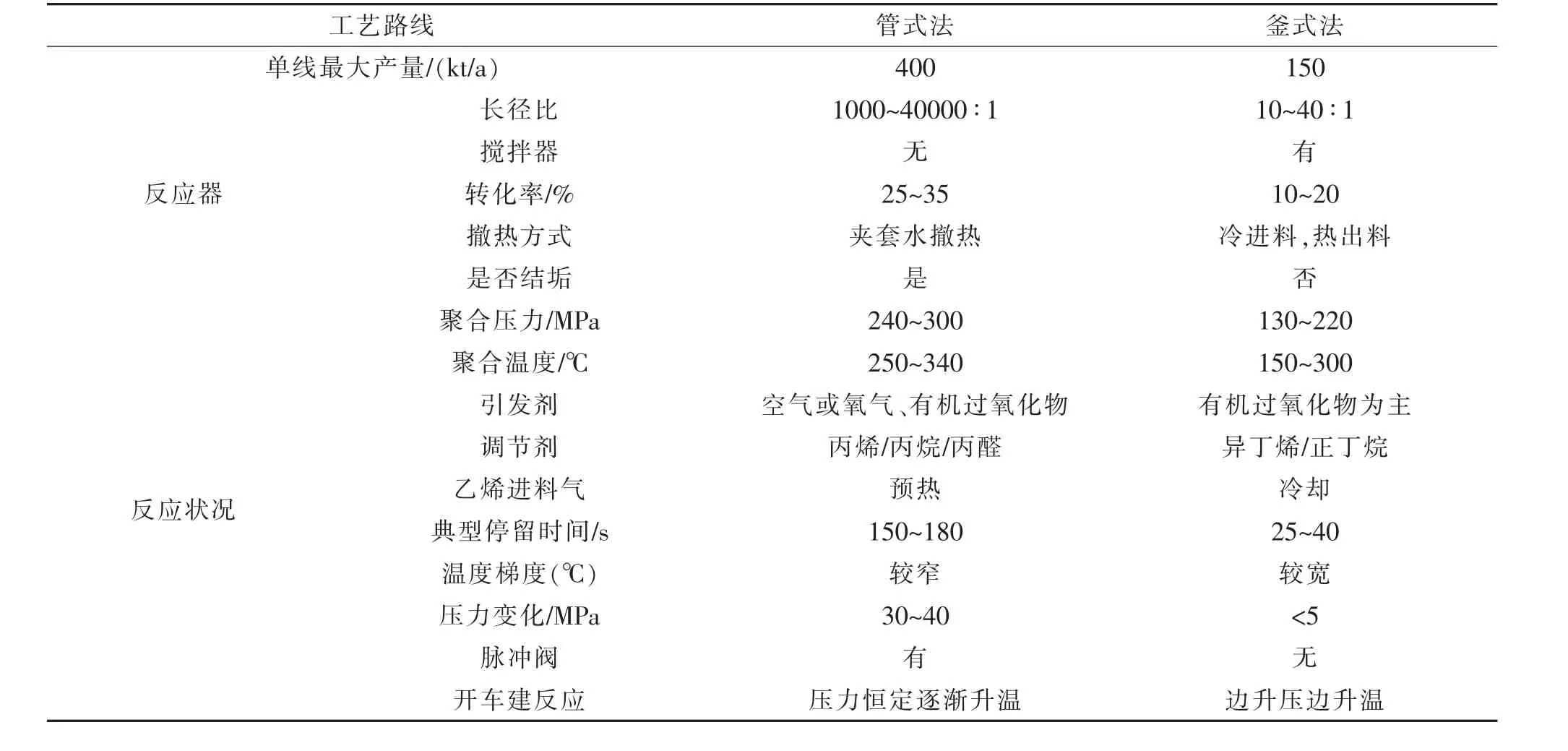

管式法和釜式法两种工艺的生产流程大体相同,一个工业化的高压装置通常由以下几部分组成:乙烯压缩、引发剂制备和注入系统、聚合反应器、分离系统、挤出造粒。除聚合反应器外,管式法和釜式法的工艺步骤相似[5]。高压管式和釜式工艺的最大不同之处在于反应器的不同,一种是带搅拌器的高压釜式反应器,另一种是不带搅拌器的管式反应器。由于反应器的不同,所以在反应过程中所需要的温度和压力及引发剂,调节剂均有所不同。另外,管式反应器的单程转化率为25%~35%,釜式反应器的单程转化率仅为10%~20%。管式反应器可分为引发、共聚和冷却三个连续区,共聚区再分为若干小区。每个小区的温度由循环热水单独控制。每个小区通常有一个或多个引发剂注入点,通过夹套热水撤去聚合反应放出的大量热量,导致反应器易结垢。因此在管式反应器出口设有脉冲阀,对反应器内聚合物流体产生脉冲作用力,进而能很好的脱除反应器粘壁的物料。而釜式反应器多为4个引发剂注入点,近似为绝热反应,通过冷进料热出料的方式撤热,仅在开停车时向反应釜夹套通入高压蒸汽。两种工艺的对比详见表1。

表1 EVA管式及釜式法工艺对比

2 投资成本对比

据有关数据统计,同等规模下釜式法的总投资比管式法约高9%,釜式法的生产成本及产品价值亦高于管式法。这主要由于釜式法设备投资金额较高,其转化率低于管式法,因此生产相同规模的EVA产品,单位时间内进入釜式反应器的乙烯气相对较多,所以其所需压缩机的打气量相对管式法较大,这对压缩机的选型要求更高,所需费用更昂贵。相应的管道,换热器和冰机数量等都相对较多。由于釜式法生产的VA含量较高,其所需料仓数和风机数量也较多。且釜式法反应器结构复杂,维修和安装均较困难,其体积小,耐高温高压,制造成本极大。

3 产品牌号对比

釜式法里的搅拌器使得反应器中的混合物得到高度返混,反应温度和压力均匀,易形成有许多长支链的聚合物,分子量分布宽,具有较好的抗冲强度,易于加工,可生产高 VA含量的 EVA,多用于热熔胶、挤出涂覆、涂层和电缆等领域。物料在反应器中停留时间短,适于生产小批量牌号,过渡料较少。

而管式反应器的反应温度、压力沿反应管长降低,物流在反应停留时间相对较长,长支链较少,分子量分布较窄,光学性能更好,适于加工成薄膜。其共聚物中的 VA含量一般不大于20%,且熔指较低,多用于农膜和收缩包装膜。

4 前景展望

EVA由乙烯和醋酸乙烯共聚反应获得,按VA含量不同,EVA可分为三大类品种:EVA树脂(VA含量小于 40%)、EVA弹性体(VA含量为40%~70%)及 EVA 乳液(VA 含量为 70%~95%)[6]。由于在分子链中引入了醋酸乙烯单体,从而降低了高结晶度,提高了柔韧性、抗冲击性、填料相溶性和热密封性能,被广泛应用于发泡鞋料、功能性棚膜、包装膜、热熔胶、电线电缆及玩具等领域。

目前,国内发泡料的主要市场分布在福建和广东,这两个区域约占国内发泡料总需求的60%以上,其次是北方区域。VA含量为3%~18%左右的发泡货源成为市场通用级别料子,主要用于生产拖鞋和运动鞋中底。而热熔胶是EVA产品的第二大应用用途[7],其主要市场分布在长三角及珠三角产业发达地区,主要用于服装、鞋帽、板式家具、书籍等物件粘连,因EVA无嗅无害,粘连性强、是环保产品,近年来广泛取代传统的苯基胶水,市场需求成长迅速。其主流的牌号性能指标VA含量为18%~20%(占热熔胶用量的90%),熔指根据产品应用的领域不同从6~400 g/10 min。

因EVA胶膜具有良好的柔韧性、光学透明性及热密封性,所以成了光伏封装材料的首选。伴随着中国光伏市场的快速发展,EVA太阳能电池封装胶膜市场也得到了快速增长,许多企业纷纷投入和进入这一市场。涂覆料主要应用于PET膜及BOPP膜的涂覆层,借助于EVA的透明性、粘接性,用于诸如照片的速封、服装袋的封口等等用途。目前国内生产能力不足,燕山石化曾经研发过此款料子,但市场接受程度不及预期。

农膜是EVA的传统应用领域,主要用于生产日光膜,近几年需求较平稳。国内EVA电缆料主要用于内、外屏蔽电缆料,无卤阻燃电缆料两大领域。其中VA含量一般在25%~40%。EVA树脂用于电线电缆材料有三个优点:可容纳大量填料而不脆裂、容易交联、优异的耐环境应力开裂性能。目前国内电缆料市场领域以进口料为主。

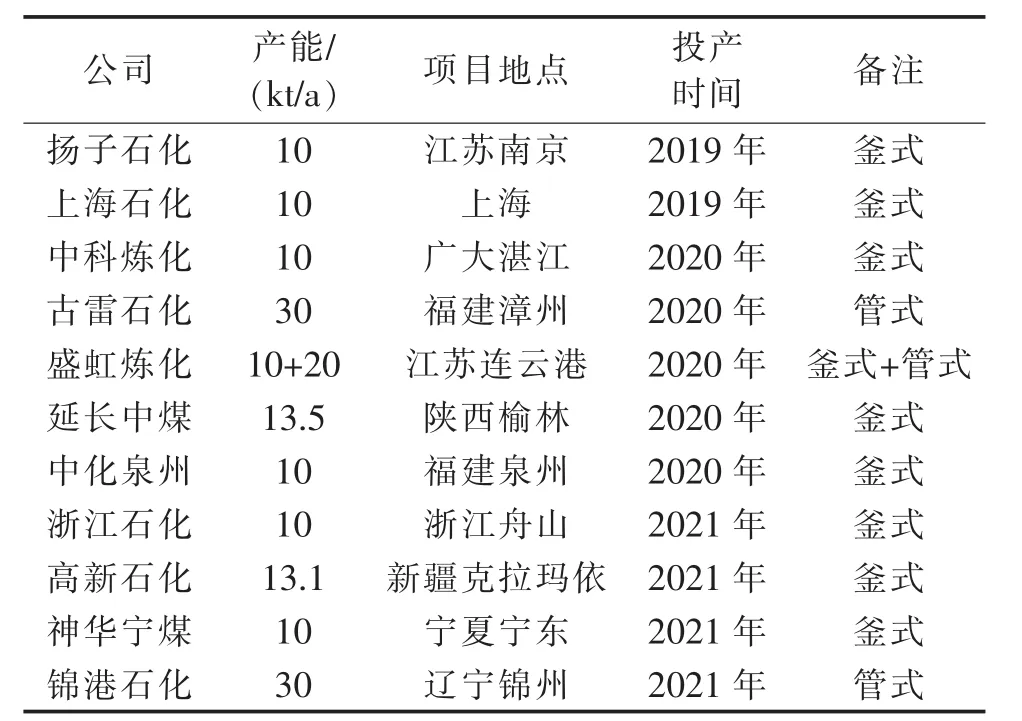

2017年,我国EVA生产能力为97.2万t/a,表观消费量预计超过140万t,进口数量接近百万吨,自给率不足40%。目前中国EVA市场进口来源地主要为中国台湾、日本、韩国、美国、新加坡、泰国等地,国内自给能力有限,70%货源长期依靠进口。2020年左右为EVA装置集中建设、投产时期,预计到2021年新增产能约180万t/a,届时我国EVA产能将达250万t/a。从另一方面也说明了目前国内外对EVA树脂的需求增速迅猛,发展前景广阔[8]。未来几年投产EVA产能情况见表2。

表2 未来几年我国新增EVA产能情况表

5 结语

综上所述,釜式法工艺在投资成本、操作难度等方面要明显高于管式法工艺,但其产品的利润也相对较高。釜式法能生产VA含量较高的EVA产品,尤其是生产30%VA以上含量的EVA产品,但其规模和产量较小,且能耗较大。而管式法的优点是大规模生产LDPE及VA含量较低的EVA产品。二者产品分子结构的不同,其应用领域也存在一定差别。

近年来,EVA市场的需求逐年增长,EVA产品的短缺局面始终没有得到有效缓解。从目前国内EVA的产品结构来看,国内企业主要生产几个常规牌号,高VA含量产品匮乏,仍依赖于进口,所以加速国内EVA生产的步伐,提高产能,改善产品牌号是缓解供需关系的重要途径。建议国内新建的生产装置应尽量考虑原料资源优势,减小能耗,降低生产成本,同时积极开发相关应用领域及聚烯烃产品功能化改性,结合未来EVA的需求方向,多考虑EVA高等级电缆料、EVA涂覆料、EVA热熔胶、EVA光伏胶膜、EVA弹性体和乳液方向,当然EVA农膜的需求基数仍然较大。此外,根据项目地点和市场需求,合理选择管釜工艺,生产企业可从调节剂和引发剂的选择入手,大胆尝试,努力研发高性能、高附加值产品。