曳引机盘式制动器优化设计

2019-08-01厚太龙

厚太龙,王 颖

(1.沈阳蓝光驱动技术有限公司,沈阳 110180; 2.沈阳华誉地源热泵供热有限公司,沈阳 110000)

0 引 言

目前,永磁同步电机因其更加节能环保,成为电梯驱动(又称曳引机)的首选,制动器是电梯曳引机的重要安全部件,其性能直接影响电梯的安全运行。制动器的制动响应时间是制动器断电到制动力矩达到额定值所需的时间,制动器制动响应时间不应大于0.5 s[1],并且,在电梯轿厢意外移动保护装置的型式试验中,制动器作为制停部件,其响应时间将影响制停距离[2]。微动开关作为制动器重要部件,其工作稳定性是曳引机的重要性能指标。

现有制动器在做型式试验时,常常以微动开关的触发时间作为制动响应时间。其实际制动响应时间可能并不满足国标要求,而且,制动器在实际运行中,其微动开关工作不稳定,常出现报错情况,严重影响电梯运行。为了解决上述问题,对制动器和微动开关的结构以及工作原理进行了深入的分析研究,设计出一种结构优化的盘式制动器。其结构特点为制动弹簧和导向元件同轴布置,电磁气隙固定,并配置了更合理的微动开关和触发机构。通过设计实验,对比现有制动器和新型制动器的相关参数,确定优化结果。

1 制动器构型设计与三维建模

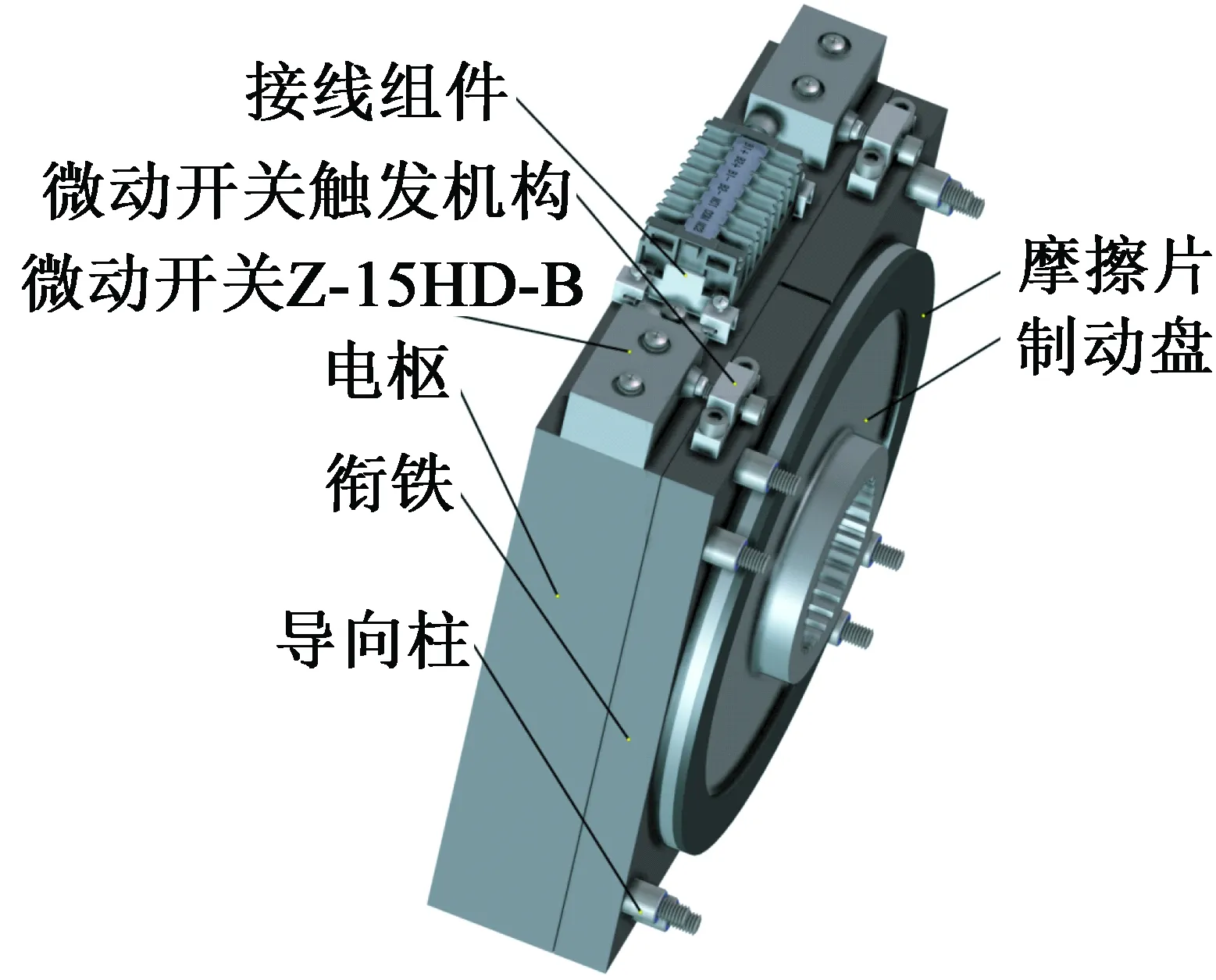

新型制动器主要包括电枢、线圈、衔铁、弹簧、圆柱销、减震垫和制动盘组件,其中弹簧和制动盘组件组成制动元件,圆柱销是导向元件,减震垫是减震元件。新型制动器电磁气隙固定,微动开关直接安装在电枢上,在衔铁上安装了微动开关触发机构,随着衔铁往复动作,微动开关直接完成通断动作,无需预压开关或使用放大机构。

1.1 制动、减震和导向元件构型设计

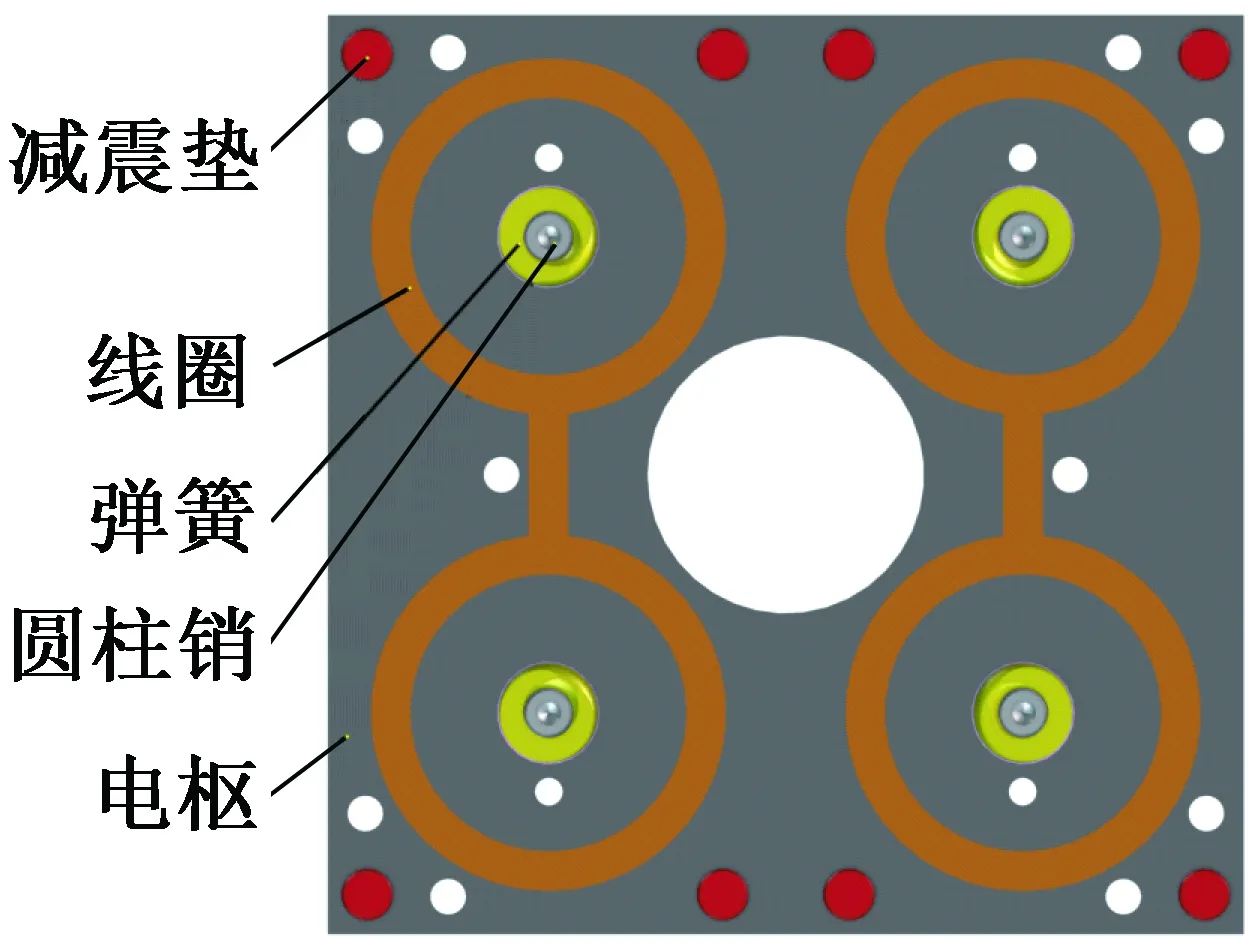

盘式制动器在电枢上设有安装孔、线圈槽和其他功能性槽孔,用于布置制动、减震和导向元件。减震元件一般根据电枢本身的形状,沿电枢边缘均匀布置,保持衔铁动作的协调一致性,可达到最佳减震效果。在现有制动器中,为减小附加力矩,一般以导向元件为中心均匀布置弹簧,断电情况下,衔铁在多根弹簧的作用下,动作流畅,减少对制动响应时间的影响,但受限于电枢上剩余的可利用空间,按现有构型会增加设计难度,很难达到最佳效果。新型结构采用大规格弹簧,导向元件与弹簧同轴布置,理论上完全消除了附加力矩,解决了附加力矩和构型困难的问题,较之现有结构,衔铁动作更流畅,制动响应时间更短。

新型盘式制动器整体结构如图1所示,制动、减震和导向元件构型如图2所示。

图1 盘式制动器整体结构

图2 导向元件构型

1.2 微动开关选用和触发机构

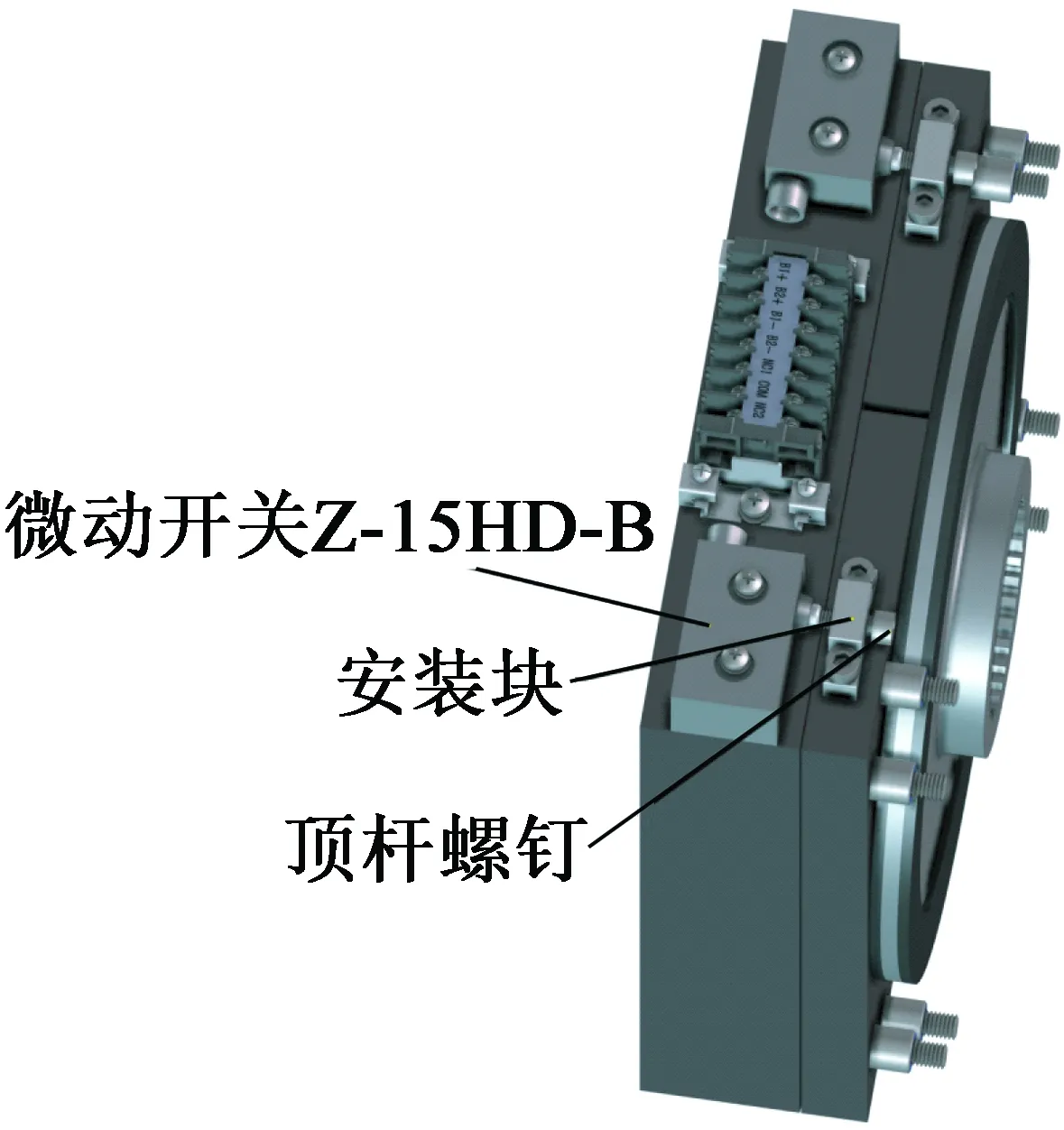

一般微动开关固定在电枢上方,触发机构固定在衔铁上方。触发机构通常为螺钉加安装块结构,通过旋转螺钉与微动开关接触或完成预压,安装调试完成后固定螺钉即可。

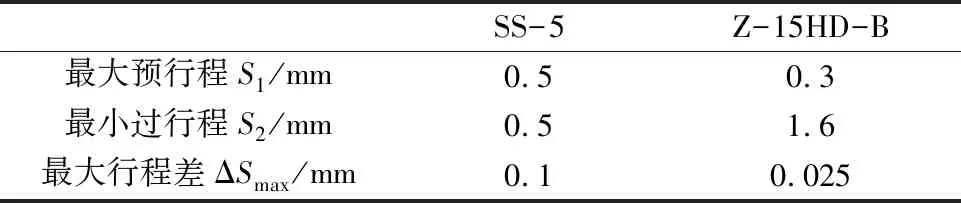

现有的曳引机用盘式制动器,通常选用欧姆龙SS-5型微动开关,其优点是价格低廉,体积小,节省安装空间。但其0.5mm的最大预行程相对于0.35~0.5 mm的电磁气隙而言,安装调试时,需要预压微动开关或者使用放大机构,才能保证微动开关正常工作。如果预压,在实际调试过程中,限于开关按钮的弧面,以及受到最大0.1 mm的行程差限制,需人工反复调节,效率极低;如使用放大机构,虽解决了调节效率低的问题,因多了一级传递机构,会存在不稳定性因素,增加售后维修几率。并且SS-5的最小过行程是0.5 mm,预压或者使用放大机构的情况下,微动开关内部弹片结构在动作方向的变形量能够达到0.7 mm,占极限变形量的70%,将极大地缩短微动开关的使用寿命。

新型结构采用Z-15HD-B弹簧短柱塞型微动开关,最大预行程为0.3 mm,驱动杆为金属材质,接触面为平面,安装调节时顶杆螺钉接触驱动杆后,固定螺钉即可。较之现有结构,虽直接增加了材料成本,但安装简单方便,稳定性高,使用寿命长,大幅降低了售后维修的风险和成本。

微动开关触发结构如图3所示,两种微动开关主要参数如表1所示。

图3 微动开关触发结构

SS-5Z-15HD-B最大预行程S1/mm0.50.3最小过行程S2/mm0.51.6最大行程差ΔSmax/mm0.10.025

2 对比试验

为验证优化效果,设计了两个实验,以获得制动器制动响应时间和微动开关连续通断次数。

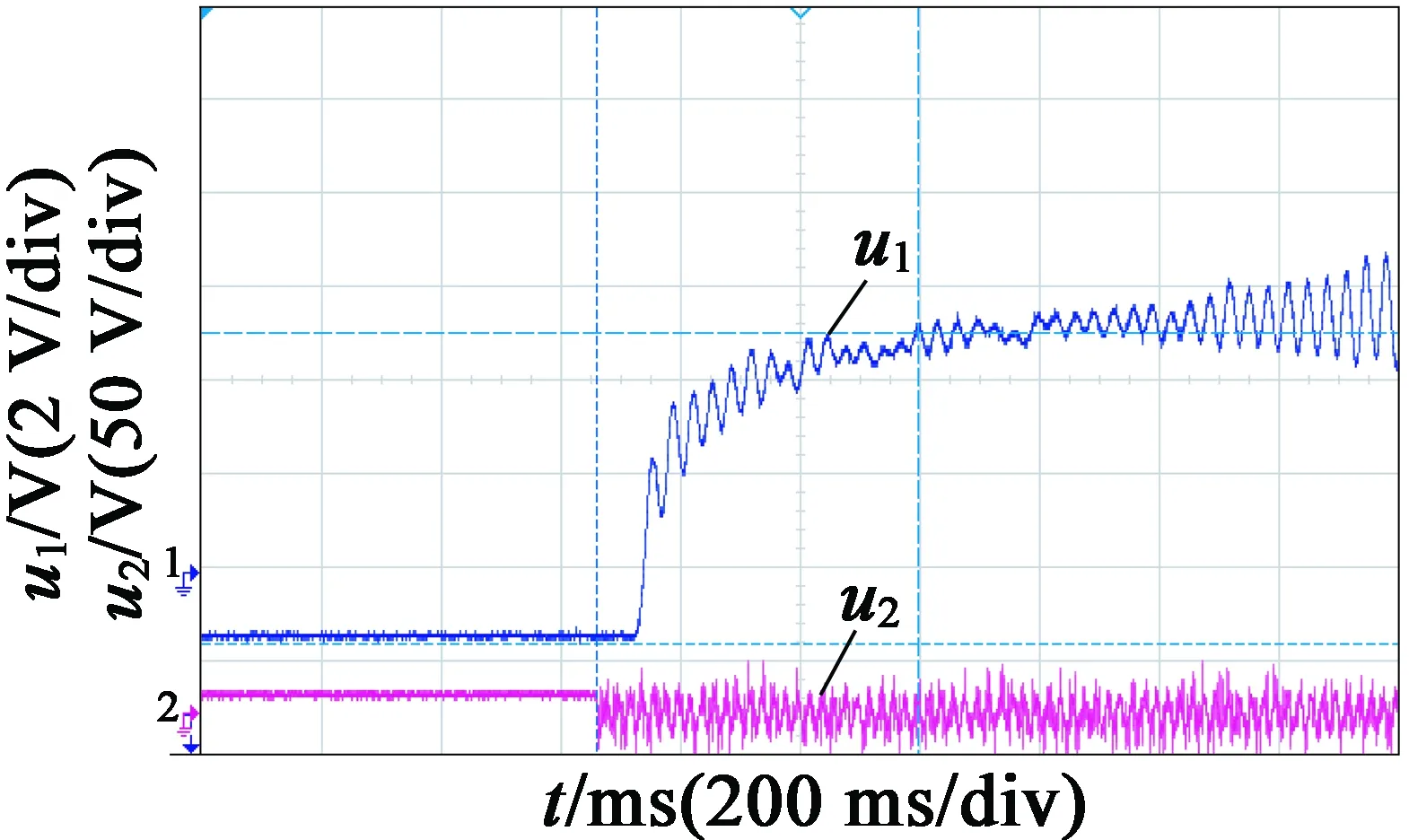

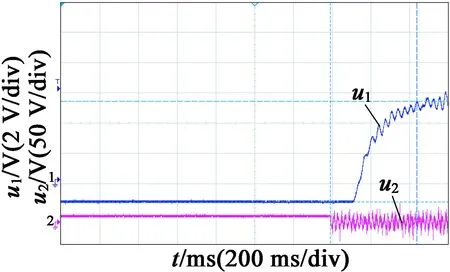

实验一:将现有盘式制动器和新型盘式制动器分别安装在曳引机上,通过对拖实验,用示波器测试从制动器断电开始,制动力矩达到2.5倍主机额定转矩的时间,即制动器制动响应时间。响应时间由两部分组成,一是衔铁动作时间,二是摩擦副产生额定制动力矩的时间。在现有制动器和新型制动器摩擦副条件相同的情况下,响应时间越短,表明衔铁动作时间越短,动作更顺畅,测试的响应时间如图4和图5所示。

图4 现有制动器制动响应时间

图5 新型制动器制动响应时间

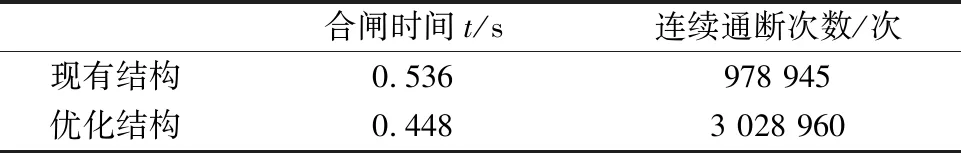

实验二:将现有盘式制动器和新型盘式制动器分别安装在曳引机上,测微动开关连续通断的次数,次数超过2 000 000次为合格,次数越多代表微动开关机构越稳定,测试数据如图6所示。其中通道8为现有盘式制动器微动开关通断次数,中途报错,累计连续通断次数为978 945次;通道7为新型盘式制动器微动开关通断次数,截至统计时,连续通断次数达到3 028 960次,次数达标,开关运行更加稳定。

图6 开关连续通断次数

实验数据的对比如表2所示。

表2 开关次数实验对比数据

3 结 语

本文分析制动器的结构和工作原理,影响制动响应时间的主要原因是衔铁动作不协调,制动弹簧和导向元件之间产生的附加力矩是关键因素,该新型制动器采用制动弹簧和导向元件同轴布置,消除了附加力矩,通过对比实验,验证了新型制动器制动响应时间更短。

同时研究微动开关的技术参数和触发机制,预行程与电磁气隙的匹配程度决定了微动开关的安装调试和工作稳定性。新型制动器采用最大预行程0.3 mm的Z-15HD-B的微动开关,匹配0.35~0.5 mm的电磁气隙,安装时无需预压微动开关或者使用放大机构,提高了装配效率和工作稳定性,通过对比试验,新型制动器微动开关连续通断次数远大于现有制动器,工作稳定性获得较大提升。