γ-Al2O3/SAPO-34复合催化剂及其对MTO反应的催化性能

2019-07-31曹建新

陈 莎,刘 飞,3,罗 兰,曹建新,3

(1.贵州大学 化学与化工学院,贵州 贵阳 550025;2.贵州省绿色化工与清洁能源技术重点实验室,贵州 贵阳 550025;3.贵州省矿产资源高效利用与绿色化工技术特色重点实验室,贵州 贵阳 550025)

低碳烯烃(乙烯、丙烯、丁烯)是重要的有机化工原料,其产业发展水平和市场供需平衡情况直接影响整个石油化工工业的发展水平和产业规模。随着国民经济的快速增长,中国对低碳烯烃的需求急速增长,低碳烯烃的生产研发也受到了越来越多的关注[1]。甲醇制低碳烯烃(MTO)是目前生产低碳烯烃的核心技术[2]。MTO反应过程包括Brönted (B)酸位上的甲醇吸附解离、甲氧基生成、C—C键形成、烯烃生成等[3-4]。SAPO-34分子筛属菱沸石型微孔分子筛,由SiO4、AlO4、PO43种四面体单元构成,具有氧八元环构成的椭圆形笼(笼尺寸1.0 nm×0.67 nm)和三维交叉孔道结构(孔尺寸0.38 nm×0.38 nm)[5],可为甲醇转化提供反应空间,并对反应产物起到择形作用;同时,由于Si4+取代了P5+,使SAPO-34分子筛骨架带负电,分子筛上的B酸具有中等强度酸性,为甲醇转化反应提供反应活性中心。SAPO-34分子筛具有较好择形性,在MTO工艺中,主要产物为C2~C4直链烯烃,几乎没有C5以上的副产物,甲醇转化率可达近100%,低碳烯烃选择性可达80%左右,是目前MTO反应最优催化剂[6]。但在比较适宜的MTO工艺反应温度(400~500 ℃)下,SAPO-34的微孔体系和特殊笼结构易形成大量积炭而堵塞孔道,覆盖活性中心,使SAPO-34快速失活,单程催化寿命极短(≤ 6 h)[7-12]。为延长催化剂寿命,国内外开展了相应研究工作。分子筛结构性质方面,主要从SAPO-34分子筛的孔结构、晶粒尺寸和化学活性中心3个方面对分子筛进行改性:一是采用复合模板法、酸碱或高温水热脱硅脱铝后处理等方法构造特殊多孔层级结构[13-15];二是采用适宜模板剂结合特定晶化工序等方法合成纳米SAPO-34分子筛[16-20];三是采用金属离子浸渍或原位掺杂修饰B酸性质、以水-醇混合物为原料引入竞争吸附[16-17]。但在适宜MTO反应温度400~450 ℃下,采取单一改性手段使SAPO-34分子筛寿命提高不明显,单程寿命仍不超过10 h[21-23]。

分子筛-氧化物复合催化剂因具有丰富活性中心、多级孔结构及特殊复合相结构等协同效应,被广泛用于催化和吸附分离等领域[24-26]。金属氧化物γ-Al2O3表现出特定Lewis (L)酸、介孔及较高机械强度等物理化学特性,尤其作为固体酸催化剂在甲醇制二甲醚领域有着广泛应用[27-28];且相关研究通过密度泛函理论与实验证明,Lewis酸中心可在一定程度增强催化剂对甲醇分子的化学吸附[29-30]。鉴于此,针对SAPO-34分子筛在目前认为比较适宜的MTO工艺反应温度(400~500 ℃)下存在易积炭失活、催化寿命短的问题,笔者采用介孔γ-Al2O3对微孔SAPO-34分子筛进行复合改性,以SAPO-34分子筛为包覆相,γ-Al2O3为核相,采用水热包覆法制备γ-Al2O3/SAPO-34复合催化剂,形成γ-Al2O3与SAPO-34分子筛的特殊复合相结构,构建有利于产物扩散的微-介孔结构及有利于较低温度下甲醇吸附解离能力的L-B酸协同催化活性中心,达到延长SAPO-34分子筛催化剂寿命的目的。

1 实验部分

1.1 原料

拟薄水铝石[AlOOH](质量分数75%),淄博金琪化工科技有限公司产品;正硅酸乙酯[Si(OC2H5)4](AR)、吗啡啉[C4H9NO](AR),西亚试剂厂产品;正磷酸[H3PO4](AR),天津市光复科技发展有限公司产品;十六烷基三甲基溴化铵[CTAB](AR)、六水合氯化铝[AlCl3·6H2O](AR)、氨水[NH3·H2O](质量分数25%,AR)、无水乙醇[C2H5OH](AR),天津市科密欧化学试剂有限公司产品;去离子水[H2O],贵州大学自制。

1.2 催化剂的制备

1.2.1 SAPO-34分子筛的制备

采用水热合成法制备SAPO-34分子筛。原料摩尔配比n(Al2O3)∶n(P2O5)∶n(SiO2)∶n(C4H9NO)∶n(H2O)=1.0∶0.8∶0.6∶2.5∶80,搅拌下,依次将拟薄水铝石(AlOOH)、正硅酸乙酯(Si(OC2H5)4)和模板剂吗啡啉(C4H9NO)加入到正磷酸(H3PO4)溶液中,持续搅拌均匀,25 ℃搅拌老化24 h、均相反应器中200 ℃水热晶化48 h,冷却、过滤、去离子水洗涤至中性,105 ℃烘干6 h,550 ℃焙烧3 h,制得SAPO-34分子筛样品。将分子筛研磨至粒径250~380 μm,用于MTO反应评价。

1.2.2γ-Al2O3的制备

采用液相沉淀法制备γ-Al2O3。常温,原料摩尔配比n(AlCl·6H2O)/n(CTAB)=13.2/1,搅拌下,将十六烷基三甲基溴化铵(模板剂CTAB)加入到一定量0.1 mol/L的铝源(AlCl3·6H2O)溶液中,搅拌20 min至完全溶解,用蠕动泵以 10 mL/min 的速率泵入3 mol/L的沉淀剂(NH3·H2O)至溶液体系pH值为9,继续搅拌30 min,85 ℃水浴老化3 h、冷却至25 ℃静置、抽滤,去离子水洗涤3次、乙醇洗涤2次,80 ℃干燥12 h,制得拟勃姆石样品;600 ℃焙烧3 h,制得γ-Al2O3样品,研磨至粒径75 μm备用。

1.2.3γ-Al2O3/SAPO-34复合催化剂的制备

以SAPO-34合成体系为包覆相,采用水热包覆法制备γ-Al2O3/SAPO-34复合催化剂。原料摩尔配比n(Al2O3)∶n(P2O5)∶n(SiO2)∶n(C4H9NO)∶n(H2O)=1.0∶0.8∶0.6∶2.5∶80,搅拌下,依次将拟薄水铝石(AlOOH)、正硅酸乙酯(Si(OC2H5)4)和模板剂吗啡啉(C4H9NO)加入到正磷酸(H3PO4)溶液中,持续搅拌均匀,25 ℃搅拌老化24 h形成溶胶体系后(配制SAPO-34前驱液),按γ-Al2O3质量分数75%、67%、50%、33%、25%分别将粒径75 μm的γ-Al2O3加入溶胶体系中,继续搅拌均匀后转入均相反应器中200 ℃水热晶化48 h,冷却、过滤、去离子水洗涤至中性,105 ℃烘干6 h,550 ℃焙烧3 h,制得不同γ-Al2O3/SAPO-34复合催化剂(按γ-Al2O3质量分数的不同分别记为A/S-75、A/S-67、A/S-50、A/S-33、A/S-25),催化剂成型后研磨至粒径250~380 μm,用于MTO反应评价。

1.2.4 SAPO-34/γ-Al2O3共混催化剂的制备

采用物理共混法,按γ-Al2O3掺入量50%(质量分数)将SAPO-34与γ-Al2O3研磨并混合均匀,制得SAPO-34/γ-Al2O3物理共混催化剂(记为S/A-PM),催化剂成型后研磨至粒径250~380 μm,用于MTO反应评价。

1.3 催化剂表征

(1)XRD分析:采用荷兰帕纳科(PANalytical)公司的X’Pert PRO型X射线多晶衍射仪对催化剂的晶相组成结构进行分析表征。工作条件:Cu靶,辐射源为Kα射线,X光管电压为40 kV,管电流为40 mA,扫描速率5°/min,步长0.02°,扫描范围2θ为5°~90°。

(2)FT-IR分析:采用美国尼高力(Nicolet)公司IS50型FT-IR红外光谱仪对催化剂骨架结构进行分析表征。99.99% KBr做背景标定,样品:KBr=1/500,光谱范围4000~400 cm-1。

(3)SEM分析:采用德国蔡司(ZEISS)公司IGMA+X-Max 20型扫描电子显微镜对催化剂的微观形貌进行分析表征。加速电压30 kV。

(4)BET分析:采用美国麦克莫瑞提克(Micromeritics)公司ASAP2020型物理吸附仪对催化剂的比表面积、孔结构参数等物理性质进行分析表征。250 ℃下脱气处理3 h,-196 ℃下N2吸附。采用BET方程计算样品比表面积,采用t-Plot法计算样品微孔比表面积(Smic)和中孔比表面积(Smes);分别采用t-Plot法和BJH方程计算微孔孔体积(Vmic)和中孔孔体积(Vmes),采用DFT理论计算样品全孔孔径分布,总孔体积以p/p0=0.995时计算。

(5)NH3-TPD分析:采用美国麦克莫瑞提克(Micromeritics)公司AutoChemⅡ2920型全自动程序升温化学吸附仪对载体及催化剂的表面酸性质进行分析表征:填装量80 mg、150 ℃吸附至饱和、脱附升温速率15 ℃/min。

1.4 催化剂评价

采用固定床微型反应装置进行催化剂的活性评价,工艺流程示意图见图1。装置反应器为不锈钢管(φ400 mm×8 mm),催化剂装填量1.0 g。

将1 g催化剂装入反应管等温段处,以50 mL/min流速通入N2,吹扫管路30 min,检漏。保持N2流速为20 mL/min,预热器升温至200 ℃,反应器升温至设定温度,反应原料用柱塞泵计量泵入预热器汽化。反应后的气体分别进入气相色谱仪在线进行成分检测分析。

GC9790Ⅱ型色谱仪的色谱条件为:氢火焰离子化检测器(FID),柱炉温度140 ℃,检测器温度260 ℃,汽化室温度260 ℃,N2流量30 mL/min,H2流量30 mL/min,空气流量300 mL/min。

GC9560 型色谱仪的色谱条件为:氢火焰离子化检测器(FID),柱炉温度40 ℃,检测器温度150 ℃,热导温度100 ℃,进样器温度100 ℃,N2流量30 mL/min,H2流量30 mL/min,空气流量300 mL/min。

图1 催化剂性能评价反应装置示意图Fig.1 Reaction device diagram for catalytic performance evaluation1—N2;2—Pressure reducing valve;3—Mass flowmeter;4—Feedstocks;5—HPLC pump;6—Check valve;7—Pre-heater;8—Reactor;9—Counterbalance valve;10,11—Gas chromatograph

2 结果与讨论

2.1 XRD分析结果

不同γ-Al2O3/SAPO-34复合催化剂的XRD谱图如图2所示。从图2可以看出,S/A-PM物理共混催化剂出现SAPO-34分子筛特征峰(2θ为9.4°、12.8°、20.6°、26.1°、30.8°)和γ-Al2O3特征峰(2θ为36.8°、45.9°、66.7°),结晶良好,无其他杂峰。水热包覆法制备出的A/S-75、A/S-67、A/S-50、A/S-33、A/S-25复合催化剂均出现SAPO-34分子筛特征峰,表明将γ-Al2O3加入至SAPO-34合成体系中,没有影响SAPO-34晶粒成核生长;γ-Al2O3掺入量(质量分数,下同)为25%、33%时,A/S-25、A/S-33复合催化剂未出现γ-Al2O3晶相,可能是由于γ-Al2O3在SAPO-34前躯液中发生部分溶解致使结晶度下降。γ-Al2O3掺入量增至50%、75%时,A/S-50、A/S-75复合催化剂中SAPO-34晶相衍射峰强度比S/A-PM物理共混催化剂有所减弱。当γ-Al2O3掺入量为50%时,A/S-50复合催化剂出现SAPO-34分子筛和γ-Al2O3特征峰,且峰型尖锐,无其他杂峰,表明该样品同时具有SAPO-34和γ-Al2O3相。与物理共混法制得S/A-PM催化剂相比,水热包覆法制得A/S-50复合催化剂中SAPO-34分子筛部分衍射峰2θ角发生偏移。X射线衍射峰2θ角发生偏移间接地表明了一定复合相界面的形成[31-33]。

图2 不同γ-Al2O3/SAPO-34复合催化剂XRD谱图Fig.2 XRD patterns of various γ-Al2O3/SAPO-34 composite catalysts(a)Various γ-Al2O3/SAPO-34 composite catalysts and physical blending catalyst;(b)A/S-50 and physical blending catalyst(1)A/S-25;(2)A/S-33;(3)A/S-50;(4)A/S-67;(5)A/S-75;(6)S/A-PM

2.2 FT-IR分析结果

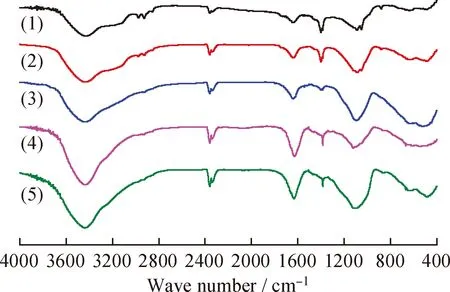

不同γ-Al2O3/SAPO-34复合催化剂的FT-IR谱图如图3所示。从图3可以看出,γ-Al2O3/SAPO-34复合催化剂具有γ-Al2O3和SAPO-34的全部特征谱带:波数500~550 cm-1区间的吸收峰为T—O(T为Si和Al)键的变角振动吸收峰,波数750、800 cm-1附近吸收峰为T—O四面体对称伸缩振动,波数502、628和1101 cm-1处为SAPO-34分子筛的特征红外吸收峰,波数1090 cm-1附近为T—O—T键的反对称伸缩振动。水热包覆法制备复合催化剂,γ-Al2O3掺入量为50%时,A/S-50复合催化剂中复合两相γ-Al2O3和SAPO-34吸收峰具有相同强度;γ-Al2O3掺入量逐渐减少至33%、25%,A/S-33、A/S-25复合催化剂的红外谱图波数在3150、1100、1090、750、800、628、502 cm-1附近特征吸收峰强度逐渐减弱;γ-Al2O3掺入量逐渐增加至67%、75%,A/S-67、A/S-75复合催化剂红外谱图波数在3150、1100、1090、750、800、628、502 cm-1附近特征吸收峰强度逐渐增强。这与XRD分析结果相一致。

图3 不同γ-Al2O3/SAPO-34复合催化剂的FT-IR谱图Fig.3 FT-IR spectra of various γ-Al2O3/SAPO-34 composite catalysts(1)A/S-25;(2)A/S-33;(3)A/S-50;(4)A/S-67;(5)A/S-75

2.3 SEM分析结果

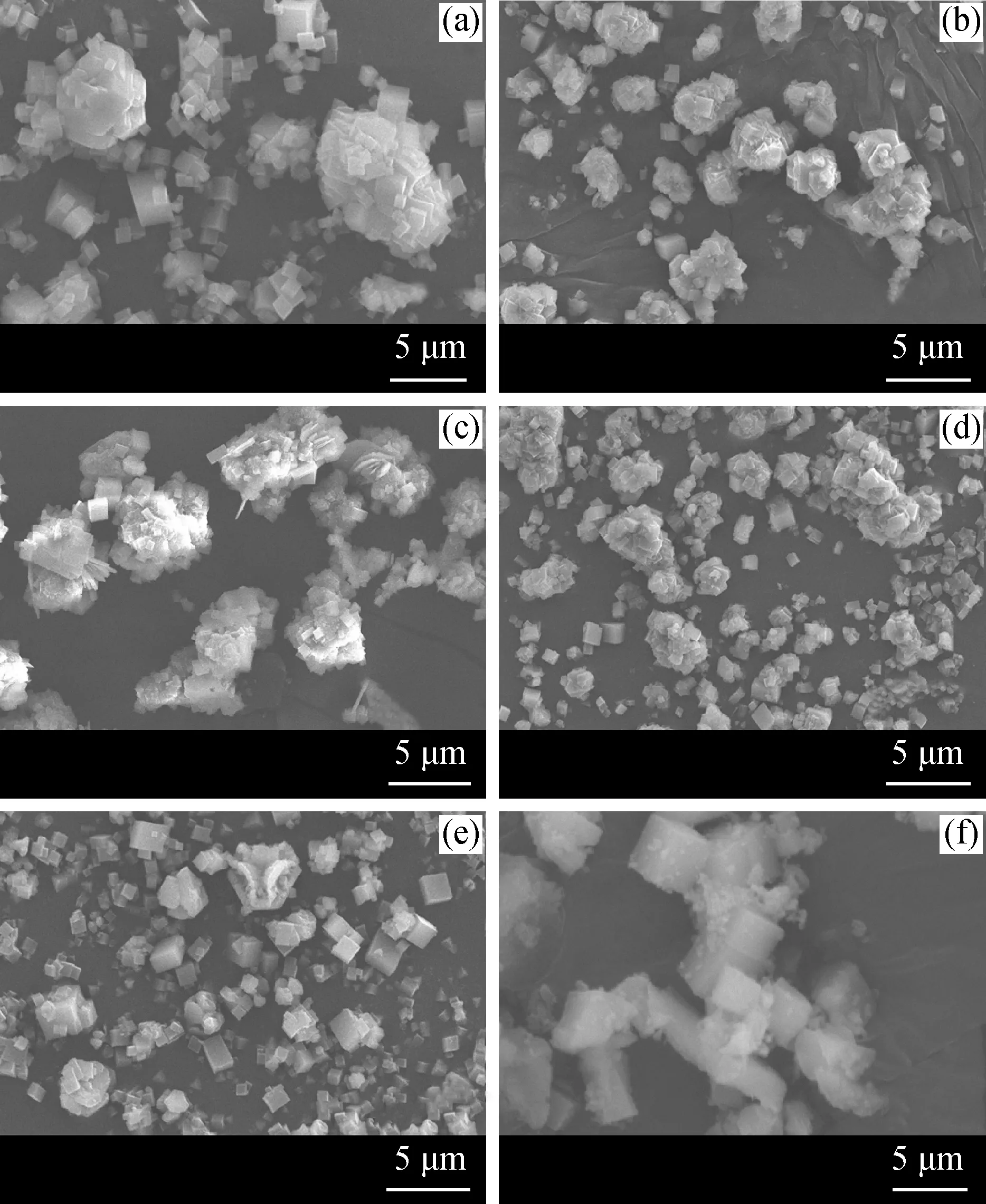

不同γ-Al2O3/SAPO-34复合催化剂的SEM照片如图4所示。从图4可以看出:S/A-PM物理共混催化剂,特征SAPO-34和γ-Al2O3形貌独立存在,有少量γ-Al2O3附在SAPO-34晶粒表面,但无晶粒交错现象,表明两种晶体之间仅是物理混合(见图4(f));水热包覆法制备γ-Al2O3/SAPO-34复合催化剂,γ-Al2O3掺入量为50%时,SAPO-34晶粒紧密包覆在γ-Al2O3晶粒表面,形成了紧致的包覆状复合晶体结构形貌(见图4(c));γ-Al2O3掺入量为33%时,SAPO-34分子筛晶粒较多,部分SAPO-34晶粒在包覆型颗粒周围独立生长(见图4(b));继续减小γ-Al2O3掺入量至25%,独立生长的SAPO-34分子筛晶粒数增多,形成的复合催化剂颗粒减少(见图4(a));增大γ-Al2O3掺入量至67%,水热合成过程中形成的SAPO-34晶粒较少,制得复合催化剂的两相晶粒松散、不连续(见图4(d));且随着γ-Al2O3掺入量继续增大至75%,复合催化剂晶粒松散现象更为明显(见图4(e))。

图4 不同γ-Al2O3/SAPO-34复合催化剂的SEM照片Fig.4 SEM photographs of various γ-Al2O3/SAPO-34 composite catalysts(a)A/S-25;(b)A/S-33;(c)A/S-50;(d)A/S-67;(e)A/S-75;(f)S/A-PM

2.4 BET分析结果

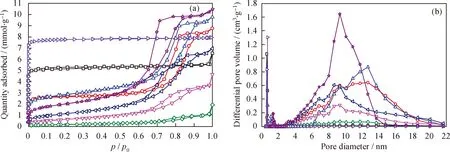

γ-Al2O3、SAPO-34、不同γ-Al2O3/SAPO-34复合催化剂的N2吸附-脱附和孔径分布曲线如图5所示,其比表面积、孔体积和平均孔径见表1。从图5和表1可知:以水热合成法制得的SAPO-34分子筛等温吸附线属I型,在较低的相对压力下N2吸附量迅速上升,达到一定相对压力后吸附出现饱和,分子筛主要表现出微孔性质,孔径分布主要集中在0.3~0.8 nm;γ-Al2O3等温吸附线属Ⅳ型(具有H1型回滞环),γ-Al2O3主要表现出介孔性质,孔径分布主要集中在4~14 nm;S/A-PM物理共混催化剂等温吸附线属Ⅳ型(具有H2型回滞环),主要表现出介孔性质,孔径分布主要集中在4~20 nm。水热包覆法制得γ-Al2O3/SAPO-34复合催化剂等温吸附线属Ⅱ型(具有H3型回滞环),表明样品具有微孔和介孔的特征。当γ-Al2O3掺入量为50%时,A/S-50 复合催化剂具有明显微孔和介孔特征,微孔和介孔比表面积相近;介孔γ-Al2O3掺入量降低至33%、25%,A/S-33、A/S-25复合催化剂主要表现微孔特征;介孔γ-Al2O3掺入量增加至67%、75%,A/S-67、A/S-75复合催化剂微孔比表面积明显减小,介孔比表面积明显增大,A/S-67复合催化剂仍具有微孔特征,而A/S-75复合催化剂具有介孔特征。

图5 不同γ-Al2O3/SAPO-34复合催化剂的N2吸附-脱附及孔径分布曲线Fig.5 N2 adsorption-desorption isotherms and pore diameter distribution of various γ-Al2O3/SAPO-34 composite catalysts(a)Curve of N2 adsorption-desorption;(b)Curve of pore diameter distribution A/S-25; A/S-33; A/S-50; A/S-67; A/S-75; S/A-PM; SAPO-34; γ-Al2O3

表1 不同γ-Al2O3/SAPO-34复合催化剂的比表面积、孔体积和平均孔径Table 1 Specific surface area,pore volume,and pore diameter of various γ-Al2O3/SAPO-34 composite catalysts

2.5 NH3-TPD分析结果

不同γ-Al2O3/SAPO-34复合催化剂的NH3-TPD谱图如图6所示。从图6可以看出:SAPO-34分子筛表面同时具有弱酸和强酸中心分布,弱酸脱附峰在150 ℃附近,强酸脱附峰在428 ℃附近;γ-Al2O3则表现出弱酸特性,弱酸脱附峰在 130 ℃附近;S/A-PM 物理共混催化剂具有弱酸和中强酸中心分布,弱酸脱附峰在112 ℃附近,中强酸脱附峰在368 ℃附近。水热包覆法制备的γ-Al2O3/SAPO-34复合催化剂:γ-Al2O3掺入量50%时,A/S-50复合催化剂表面具有弱酸和强酸中心分布,弱酸脱附峰在150 ℃附近,强酸脱附峰在405 ℃附近;γ-Al2O3掺入量减少至33%、25%时,A/S-33、A/S-25复合催化剂表面具有弱酸和强酸中心分布,弱酸脱附峰在150 ℃附近,强酸脱附峰在405 ℃附近;γ-Al2O3掺入量增大至67%,A/S-67复合催化剂表面形成了弱酸和中强酸中心分布,且酸量明显减少,弱酸脱附峰在153 ℃、中强酸脱附峰在380 ℃;继续增大γ-Al2O3掺入量至75%,A/S-75复合催化剂表面弱酸量明显减少,而强酸强度有所增强,弱酸脱附峰(200 ℃)向高温区偏移,强酸脱附峰在403 ℃ 附近。

2.6 催化性能评价

常压下,分别对SAPO-34分子筛、S/A-PM物理共混催化剂、水热包覆法制得γ-Al2O3/SAPO-34复合催化剂A/S-25、A/S-33、A/S-50、A/S-67、A/S-75进行MTO反应催化性能评价。在催化剂装载量1 g、水/醇摩尔比2/1、原料进料体积空速2 h-1、N2流量20 mL/min、反应温度380 ℃条件下,考察不同γ-Al2O3/SAPO-34复合催化剂在MTO反应中的甲醇转化率、低碳烯烃选择性及催化寿命,结果如图7所示。

图6 不同γ-Al2O3/SAPO-34复合催化剂的NH3-TPD谱图Fig.6 NH3-TPD spectra of various γ-Al2O3/SAPO-34 composite catalysts(1)A/S-25;(2)A/S-33;(3)A/S-50;(4)A/S-67;(5)A/S-75;(6)S/A-PM;(7)SAPO-34;(8)γ-Al2O3

从图7可以看出,SAPO-34分子筛催化剂甲醇转化率达到100%,具有良好稳定性,低碳烯烃选择性可达87%,但催化寿命仅有360 min;S/A-PM物理共混催化剂的甲醇转化率由反应初始98%逐渐升高至100%,反应进行200 min后迅速下降,低碳烯烃选择性由初始59%快速下降到24%,催化寿命与SAPO-34分子筛相当,仅为350 min;γ-Al2O3掺入量50%时,A/S-50复合催化剂表现出最佳催化性能,反应开始至640 min,甲醇转化率稳定在100%,低碳烯烃选择性88%,640 min后甲醇转化率缓慢下降,催化寿命990 min;γ-Al2O3掺入量为33%,反应开始至460 min,A/S-33复合催化剂甲醇转化率维持较高值100%,低碳烯烃选择性88%左右,催化寿命530 min;γ-Al2O3掺入量为25%,反应开始至370 min,A/S-25复合催化剂甲醇转化率维持较高值100%,低碳烯烃选择性87%左右,催化寿命480 min;随γ-Al2O3掺入量减少至33%、25%,水热包覆法制得复合催化剂MTO反应催化寿命有所下降,但均高于单一SAPO-34分子筛的催化寿命。γ-Al2O3掺入量为67%,A/S-67复合催化剂初始活性降低,甲醇转化率从83%逐渐升高至100%,低碳烯烃选择性在82%~87%范围,催化寿命330 min;γ-Al2O3掺入量为75%,A/S-75复合催化剂甲醇转化率从初始75%逐渐升高至100%,低碳烯烃选择性在83%~86%范围,催化寿命极短,仅有240 min;随γ-Al2O3掺入量增加至67%、75%,复合催化剂反应诱导期延长,MTO催化性能急剧下降,催化寿命显著缩短。

结合复合催化剂结构分析结果可知,与S/A-PM物理共混催化剂结构相比,采用水热包覆法,以微孔SAPO-34为包覆相,600 ℃焙烧3 h制得的介孔γ-Al2O3为核相,γ-Al2O3掺入量50%,在200 ℃水热晶化反应48 h条件下制得的γ-Al2O3/SAPO-34复合催化剂具有显著的SAPO-34和γ-Al2O3两相晶体结构,存在一定复合相界面,形成了特殊的微-介孔结构,减弱了复合催化剂中分子扩散限制,大幅缓解了积炭的形成速率,是催化反应寿命延长的主要原因;同时,引入具有L酸中心γ-Al2O3后γ-Al2O3/SAPO-34 复合催化剂形成了有利于在 380 ℃ 条件下提高MTO反应活性的L-B酸协同中心,增强了催化剂在较低反应温度条件下甲醇吸附转化作用,是复合催化剂在380 ℃条件下表现出高反应活性的主要原因。

3 结 论

(1)采用介孔γ-Al2O3对微孔SAPO-34分子筛进行复合改性,利用水热包覆法,以微孔SAPO-34为包覆相,介孔γ-Al2O3为核相,制备γ-Al2O3/SAPO-34复合催化剂。γ-Al2O3掺入量分别为75%、67%、50%、33%、25%制得复合催化剂均呈现以介孔或以微孔为主的孔结构特征,且γ-Al2O3掺入量分别为33%、25%制得复合催化剂中未出现γ-Al2O3晶相。当γ-Al2O3掺入量为50%,与物理共混复合催化剂相比,水热包覆法制得γ-Al2O3/SAPO-34复合催化剂形成了包覆相和微-介孔结构(微孔比表面积123 m2/g、介孔比表面积95 m2/g)。

(2)在常压、催化剂装载量1 g、水/醇摩尔比2/1、原料进料空速2 h-1、N2流速20 mL/min、反应温度380 ℃条件下,γ-Al2O3/SAPO-34复合催化剂表现出优越的催化性能、稳定性及反应寿命,甲醇转化率和低碳烯烃选择性分别达到100%和88%,催化寿命990 min;与S/A-PM物理共混催化剂相比,复合催化剂的催化寿命延长了640 min。