PLC及比例放大板在喀麦隆曼维莱水电站主溢洪道弧门控制系统中的应用

2019-07-31李文祥廖妹姝

李文祥 郑 雄 陈 雷 廖妹姝

曼维莱水电站是喀麦隆在建的最大水力发电站,该工程主要包括挡水建筑物、泄水建筑、输水建筑物和发电厂房等。主溢洪道设有5孔泄洪弧形闸门和1孔冲沙弧形闸门,每孔弧门均采用双油缸液压启闭机操作,并配置现场电气自动控制系统,该系统可编程控制器(PLC)、电气元件、比例放大板、各种传感器、电磁阀和计算机等组成,其中PLC是控制系统核心构件,PLC的软硬件设计和电磁阀比例放大板的设置对弧门平稳启闭起着重要作用。现地控制系统通过MB+首部枢纽控制室LCU连接,再通过光纤以太网与厂房中控室上位机通信,实现弧门的远程控制和现地操作。

1 同案纠偏

由于每孔弧门为双油缸启闭,为保证两支油缸的同步运行,在液压系统中设置2个油缸同步纠偏回路,以确保弧门运行平稳。两油缸同步纠偏的主要工作原理为:当2个油缸的位置偏差信号超出设定值时,油缸位移传感器将反馈给PLC,PLC处理信号后,立即发出指令至比例放大板,使其调节比例阀供油流量,以减少两缸的行程偏差,实现两缸的同步运行,确保弧门能够平稳启闭,当两支液压缸行程偏差值超出设定值(≥25 mm)时,液压系统将发出报警信号并自动停机。由于该液压系统采用单缸调节,即右侧油缸设有比例阀,而左侧油缸实际运行速度略高于右侧油缸,通过右侧比例阀调节2个油缸压力,以此保证左右侧油缸速度一致。

比例放大板对控制过程中反应出来的微弱电压量进行放大,以驱动比例阀参数按比例随之变化实现自动控制的目的。

比例放大板是比例阀的控制元件,为比例阀对弧门的纠偏具有关键作用。

2 比例放大板的设置和调节

每孔弧门的现地控制柜装有一块比例放大板,可自动或手动调节比例放大板的输出电压,如图1所示。

图1 比例放大板原理图

当选择手动方式控制比例放大板电压大小时,操作手动旋钮,手动旋钮旋转指定的比例越大,比例放大板的输出电压越大;反之,则越小。当手动调节完以后,必须将手动旋钮旋转到0位,这样保证比例放大板没有电压输出给比例阀,以避免比例阀及放大板长期带电烧坏设备。当选择自动调节方式控制比例放大板电压大小时,由PLC根据采集的左右油缸行程差值作为判断条件按照预定程序,通过模拟量控制比例放大板,当弧门上升时,若左缸行程大于右缸行程时,输入比例放大板电压为0~10 V,经图1中402和403引入比例放大板的差动放大器24c、22a,差动电压再进入输入口(24c-22a) 后,斜坡阶跃输入信号转变成一个斜坡信号,其中上升沿和下降沿的斜坡时间可以通过电位器R1和R2调节,所给出的斜坡时间是以100%的设定值(0~6 V)为基础,若给斜坡发生器的设定值小于最大设定值,则斜坡时间也会相应缩短。斜坡发生器的输出信号作为设定信号传输给PID调节器[2],并与反馈信号进行比较。振荡器将直流电压转换为交流电压信号,信号作用在位移传感器上。感应式位移传感器回传给放大器的信号与阀芯的大小有关。在解调器中,这个信号被重新转换成直流电压信号,该直流信号的大小与阀芯位置成比例。通过调节限制放大器的增益可以改变反馈值的大小,由于限值放大器的输出信号作为实际值直接传给PID调节器,因此,利用电位器R3就可改变电磁铁的行程。PID调节器以及由电流调节器和功率放大器组成的自振荡输出终端,可与所控制的阀最佳匹配。PID调节器根据设定值和实际值差的大小传给自振荡输出终端一个控制信号。最后,由功率放大器输出的电流来控制电磁铁。断线识别器随时监测位移传感器的连接电缆,一旦发生故障,它会通过电流调节器使电磁铁断电,与此同时,面板上用来显示“断线”的发光二极管也开始发光,以便运维人员及时发现,尽快处理故障,以保障弧门的正常工作。

3 PLC功能和程序编写

PLC可编程逻辑控制器是弧门电气控制系统的核心,它采用模块化设计,性能范围宽广的不同模板可以灵活组合,扩展拆卸方便。一个系统可以包括:电源模块(PS)、中央处理单元模块(CPU)、数字量输入和输出模块(DI/DO)、模拟量输入和输出模块(AI/AO)、以太网模块等等。其优点是具有模块化无风扇设计,坚固耐用,容易扩展及广泛简单的通讯能力,易实现的分布式结构以及便于用户简单操作的编辑。

PLC控制应用软件主要采用施耐德编程软件Unity Pro XL V8.0作为开发平台,LAD梯形图程序设计语言编制而成。程序固化在EEPROM存储卡上正式投运后不需要任何程序维护(除工艺变动需修改程序)。

3.1 PLC程序编写

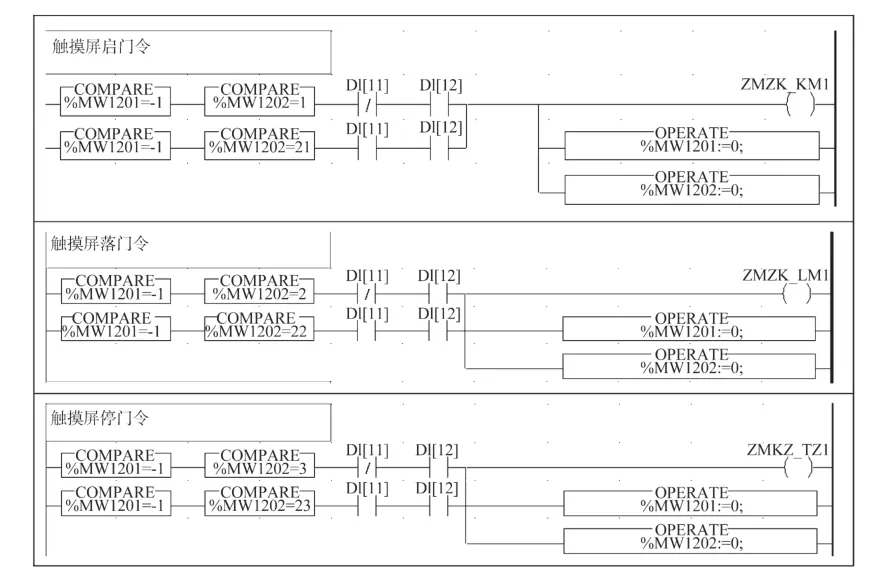

弧门控制方式分为2种,自动和手动,当选择自动时,将2台电机和操作面板切换至自动方式,通过触摸屏登录系统,在触摸屏下发启门令,开门、闭门和停止门命令,其程序(KDJS)如图2所示。

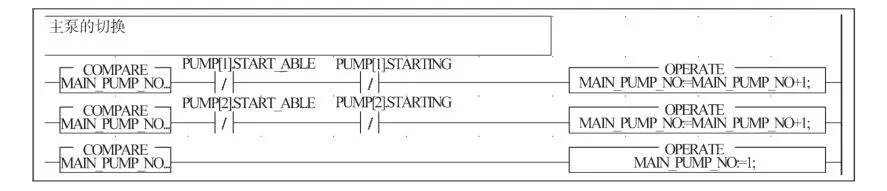

任何一孔弧门均有2台油泵,互为备用,按次数轮换,或当故障时会自动轮换至另1台油泵,然后再运行,油泵轮换程序如图3所示。

启动油泵程序如图4所示。

图2 触摸屏开、落、停门指令

图3 油泵轮换程序

图4 启动油泵程序

油泵启动后需延时,首先给比例阀一定的开出量,并使电磁阀供电,实现弧门平稳启闭门,其程序如图5所示。

图5 投比例阀程序

3.2 比例放大板和PLC对弧门启闭中纠偏的作用

依据比例放大板PLC电磁阀及传感器的工作原理,当弧门上升时,若左缸行程大于右缸行程时,PLC将增加输出电流,使右缸加速,追上左缸;若左缸行程小于等于右缸行程时,PLC减小输出或不输出电流,使右缸慢下来,让左缸追上右缸。当弧门下降时,情况相反,若右缸行程大于左缸,PLC增加输出电流,使右缸慢下来,让左缸追上右缸;若右缸行程小于左缸行程,PLC减小输出电流,使右缸加速,追上左缸。如图6所示。

图6 弧门上升流程图

弧门启闭过程中若需纠偏时,首先通过闸门左右缸位置传感器的值采集到PLC中,并换算成实际值,其程序段(KDJS)如图7所示。

图7 传感器值转换实际值程序

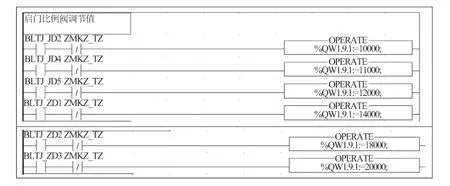

PLC计算出左右油缸实际偏差后,需对左右油缸行程差值进行分段比较,为了让闸门平稳启闭,PLC程序中把左右缸的行程差值分为6段进行比较:分别为 1~3、3~6、6~10、10~15、15~18、18~25 mm,若差值小于10 mm不对其纠偏,若差值大于25 mm,闸门会自动停止。每段之间输出的电流值大小呈递增状态,这样在不同差值之间变换,使弧门启闭过程中不会出现左右晃动,对应的程序(KDJS)如图8所示。

图8 启门控制比例阀调节的程序

图 8 中“BLTJ_JD2,BLTJ_JD4, BLTJ_JD5,BLTJ_ZD1,BLTJ_ZD2, BLTJ_JD3”这6个变量即代表着弧门启闭时6段行程差值。其中,%QW1.9.1=10 000,即为输出的电流值为10 mA。在调试过程中,根据弧门启闭情况,调整该6段行程差值的%QW1.9.1的输出电流值(0~20 000之间)即可,使弧门启闭过程中左右油缸行程速度保持一致,保证弧门的平稳运行。

3.3 PLC控制的可靠性与保护

液压系统包括电气和机械两部分,其中电气部分不仅能实现弧门自动和远程控制,同时还对弧门机械部分进行保护,确保弧门运行过程的安全可靠。利用相关传感器对液压系统的系统压力、油温、油位、油缸位移等进行全方位监控,当弧门启闭过程中某些指标超出设计值时,使弧门能够发出警报,控制柜上的故障灯将会立即亮起,甚至停机,以保证弧门的安全运行。若出现下列情况,将自动开启保护机制:启闭过程中系统压力过低或过高,延时15 s后停门;油温低于10℃、高于50℃,延时15 s后停门;启闭门过程中任一侧压力过低、过高,延时15 s后停门;回油压力过低,延时15 s后停门;油箱液位过低,延时15 s后停门;启闭门过程中左缸或右缸在40 s之内没有动作,延时15 s后停门;闸门下滑100 mm后,自动提升时油泵运行时间超过60 s,直接停门;弧门下滑200 mm后,自动提升时油泵运行时间超过120 s,直接停门。因此,提高整个液压系统的可靠性,必须提高输入信号的准确性,即必须在PLC程序中设置相应的准确数值。

4 结语

自动化控制系统是利用各种传感器模拟PLC可处理的电压或电流信号,来控制相应的机械构件,以实现机械电气自动化。本文所述的比例放大板、电磁比例阀、两侧油缸位移传感器和PLC共同构成1套弧门启闭同步纠偏回路,是一个典型的电气化控制系统,实现了弧门启闭自动纠偏,达到平稳运行的目的。

虽然该系统有诸多优点,不仅可以实现现地操作和远程控制,系统保护,甚至可以达到“无人值班,少人值守”的目的,但对于技术相对落后的非洲国家,尤其湿度较大地区,也存在一些缺点,比如曼维莱水电站处于热带雨林气候,湿度较大,电气元件易受潮而损坏,损坏的电气元件当地不易购买,即使备件完整,由于当地技术水平落后,维修保障也难以跟上,因此,电气自动化控制在落后非洲地区的推广应用,实现项目全寿命周期管控,还存在较大的提升空间。