高低温对推进剂装药抗高过载能力影响研究

2019-07-31李月洁周海霞王宁飞

白 龙,李月洁,周海霞,谢 侃,王宁飞

(北京理工大学 宇航学院,北京 100081)

0 引言

近年来,炮射导弹、增程炮弹等高过载弹药的应用,对推进剂装药的结构完整性形成了严苛的考验环境[1]。在高达上万g的轴向过载下,推进剂装药发生变形有可能超过强度极限,造成装药破坏,引起严重后果。在高过载下推进剂结构完整性研究方面,利凤祥等[2]采用三维线性粘弹性本构模型,分析某型药柱在20 ℃、50g轴向过载下,半径和长径比等结构因素对其位移、应力、应变场的影响。武智慧等[3]采用线性粘弹性本构模型,分析了某中孔三瓣式底排装药发射期间的力学响应,其最大轴向过载达到14 000g,提出了增大底排药柱内腔尺寸以减弱结构过度变形的方法。

这些研究从不同方面分析了装药抗过载能力的影响因素,为提高装药抗过载能力提供了积极的措施建议。但目前的研究通常采用静态本构和单一强度判据进行仿真分析,而动、静态条件下推进剂的本构模型和强度极限有较大差异,高过载条件下不宜再用静态条件的各项参数和指标。同时,温度因素的影响目前尚缺乏研究。固体推进剂作为典型的粘弹性材料,其力学行为具有很强的温度依赖性[4]。因此,发射初温对其力学响应具有很大的影响。不同温度下装药的抗过载能力也存在差异。分析动态加载条件下推进剂的抗压强度、温度对推进剂装药抗高过载能力影响研究,为进一步提高高过载发射条件下药柱结构完整性具有重要意义。

1 推进剂本构模型及强度判据

1.1 本构模型

发动机装药为改性双基(CMDB)推进剂。单积分型线性粘弹性本构模型在固体火箭发动机结构完整性分析领域中应用广泛[5-6],其方程形式为

(1)

其中,E为松弛模量,通常采用Prony级数的形式表示,即

(2)

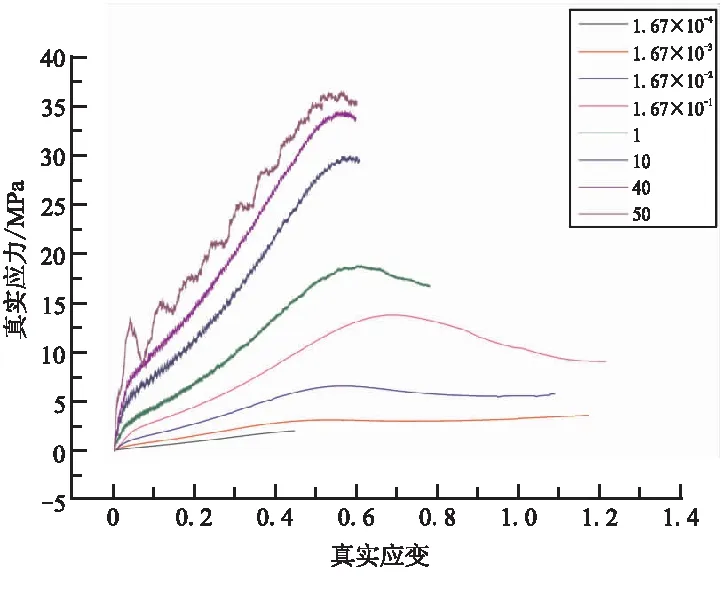

高过载下装药的力学响应发生在较宽泛应变率范围内,为保证本构模型参数的有效性,基于不同温度下的CMDB推进剂的单轴压缩试验数据对E进行Prony级数的拟合。图1为50 ℃下该CMDB推进剂1.67×10-4~150 s-1应变率范围内的应力应变曲线。50 ℃下试验数据的拟合结果如图2所示。50 ℃和-40 ℃下,该CMDB推进剂的Prony本构模型参数见表1。

图1 50 ℃下CMDB推进剂单轴压缩试验结果

图2 50 ℃下试验数据的Prony级数拟合结果

表1 CMDB推进剂本构模型参数

1.2 强度判据

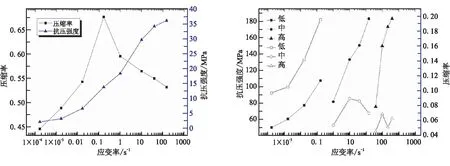

从图1中可观察到2次屈服行为,第二个屈服点的应力水平被确定为该CMDB推进剂的压缩强度。图3分别给出了50 ℃和-40 ℃下推进剂抗压强度与压缩率的率相关结果。在50 ℃下,随着应变率由低到中的变化,压缩率的变化出现了明显的转折。图3(b)显示在低、中应变率交接处抗压强度反而下降的现象,这是由于3个应变率范围的试验分别由不同的设备完成,试验过程的不同,中应变率和高应变率条件温度控制略高于低应变率试验。同时,随着应变率的提高和试验原理的不同,试验重复性有所下降。对图3(b)得出的强度结论进行一定修正:首先中应变率和高应变率范围内,抗压强度是随率增高的(两个不同的试验原理得到的抗压强度水平没有明显区分);从压缩率的角度分析,在中、高应变率下,图3(b)没有体现出明显规律,但整体上看,是在3个应变率范围内呈率相关下降的。

将图3所示的随应变率变化的抗压强度作为强度判据,通过应力场与应变率场的耦合分析,从而判断装药结构完整性。

2 计算模型

2.1 几何模型

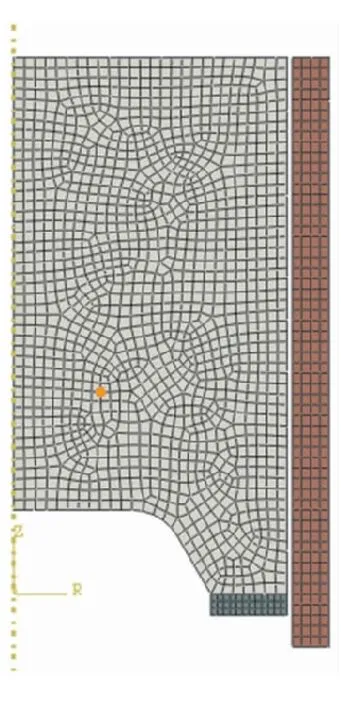

以某端燃柱型装药为研究对象,直径D=104 mm,长度l=102 mm,内凹直径Dh=75 mm。发动机外壳材料选定为45#钢,建模时简化为厚度7 mm的均匀侧壁,装药与壳体之间留有0.5 mm缝隙。装药底部设有厚度为4 mm的缓冲垫,为羊毛毡与瓦楞纸的复合材料。考虑发动机结构和轴向过载的轴对称性,建立二维轴对称模型以提高计算效率,所建立的有限元模型及其网格划分如图4所示。

(a)T=50 ℃ (b)T=-40 ℃

2.2 材料参数

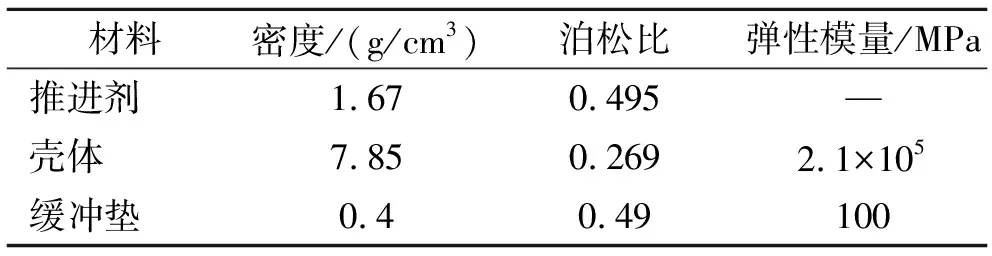

推进剂、壳体、缓冲垫的物性参数见表2。

图4 固体火箭发动机有限元网格划分

材料密度/(g/cm3)泊松比弹性模量/MPa推进剂1.670.495—壳体7.850.2692.1×105缓冲垫0.40.49100

2.3 载荷及边界条件

约束壳体底端外表面和缓冲垫底端表面的轴向位移。发动机在使用过程中承受高达上万g的轴向过载,将过载作用简化为梯形加载历程[7],如图5所示。其中,最大幅值根据抗过载计算需求可进行调整,参考某发动机发射过载,最大幅值初始值设为13 000g,即1.274×108mm/s2。

图5 载荷曲线

3 结果分析

通过分析两种温度下装药的力学响应发现,在一定高过载作用下,随着温度的降低,应力水平提高,而应变水平降低;同时,装药在高低温下的应力分布呈现较统一的规律,其最大应力均发生在载荷爬升段的终点时刻附近,且均在装药底端与凹陷转角处发生了应力集中。针对最大应力发生时刻应力集中区域进行装药强度失效的判断。

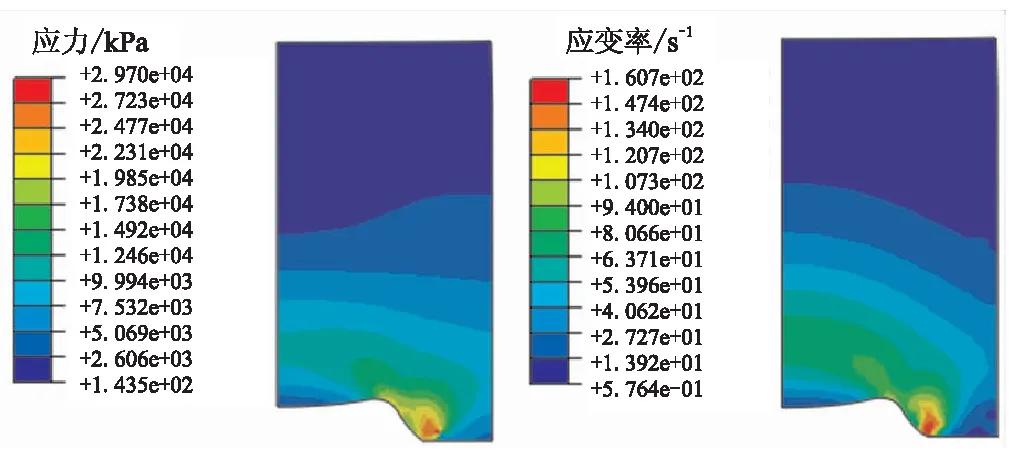

13 000g过载下,推进剂装药在50 ℃、t=2 ms时刻和-40 ℃、t=2.25 ms时刻的应力及应变率分布云图分别如图6和图7所示。

由图6可见,在应力集中区域,应变率维持在中应变率的水平(10~100 s-1)。由图3(a)可见,在应变率达到10 s-1时,抗压强度上升至29.68 MPa;应变率达到100 s-1时,抗压强度将上升至36.132 MPa以上。以此为强度判据的条件下,该推进剂装药在13 000g的过载下能够保证其结构完整性。

同样由图7可知,-40 ℃时应力集中部分的应变率水平为几十到几百,最大应力约3.38 MPa,最大应变约0.025 7,在载荷周期内的其它时刻,应变有一定程度积累但涨幅很小,两方面结果均能够满足图3(b)所示的强度判据。

(a)应力分布云图 (b)应变率分布云图

(a)应力分布云图 (b)应变率分布云图

针对50 ℃的工况,将载荷幅值依次增加至15 000g和20 000g,结合图3(a)给出的强度判据,装药在15 000g过载下仍能保证推进剂装药的结构完整性,而在20 000g过载下超出了强度极限,无法保证结构完整性。在15 000~20 000g幅值区域内进行调整分析,如图8所示,16 000g过载下应力集中区的应变率达到了43.89 s-1以上,而应力水平最高为34.17 MPa,而图3(a)的数据显示,应变率40 s-1对应的抗压强度为34.202 MPa,由此判断16 000g为该推进剂装药在50 ℃下所能承受的最大过载。

采用同样方法分析-40 ℃低温条件下装药的抗过载能力。将过载幅值提高到14 000g,-40 ℃下装药在t=2.25 ms时刻的计算结果如图9所示。

(a)应力分布云图 (b)应变率分布云图

(c)应力集中区域的应变率分布云图

(a)应力分布云图 (b)应变率分布云图

由图9可见,应力集中区域的应变率达到了103s-1水平,最大应力约44.8 MPa,最大应变约0.048。基于给出的试验数据,在高应变率下推进剂的抗压强度在70 MPa以上,压缩率为0.045~0.068,由于压缩率数据没有体现出明确的规律性,此处将较低值作为强度判据。分析其他时刻的计算结果,发现t=2.25 ms时刻同时为应力、应变峰值时刻,后续时间内应变在0.045~0.046附近波动,恰好处于修正后的高应变率水平下压缩率极限范围。因此,为保证推进剂装药的结构完整性,过载幅值应当保证在14 000g以下。

4 结论

(1)在高轴向过载下,该型端燃装药在底端面与内凹部分的转折处发生应力集中,并于载荷爬升段的终点时刻附近达到最大应力;进一步装药结构的优化可参考该位置的结构设计,如加工倒角结构。

(2)按照给定的材料性能,并在采用4 mm设计厚度、100 MPa弹性模量、0.4 g/cm3密度的缓冲垫后,能够保证13 000g过载作用下50 ℃和-40 ℃温度下该CMDB推进剂装药的结构完整性。

(3)从材料性能的率相关性角度确立的50 ℃和-40 ℃条件下的本构模型和强度判据,得到该型装药在50 ℃高温条件下抗过载极限约为16 000g;在-40 ℃ 低温条件下的抗过载极限为14 000g。