深水钻井平台-隔水管系统波激疲劳分析

2019-07-30张慎颜刘秀全畅元江陈国明

张慎颜,刘秀全,畅元江,陈国明

(中国石油大学 海洋油气装备与安全技术研究中心,山东 青岛266580)

0 引 言

深水钻井隔水管系统是连接海底井口和海面浮式钻井平台的关键装备,钻井作业过程中隔水管系统受到波浪载荷和平台运动的综合影响,发生复杂的波激振动进而产生波激疲劳损伤,且随着服役时间的增加隔水管系统波激疲劳损伤不断累积,隔水管系统波激疲劳损伤过大时易发生疲劳断裂,严重影响深水钻井作业安全[1]。因此,有必要开展深水隔水管系统波激疲劳损伤研究,准确评估隔水管系统波激疲劳损伤,识别其健康状态,为隔水管系统疲劳寿命管理提供技术支撑,以防止隔水管疲劳断裂事故的发生。

隔水管系统波激疲劳问题一直是国内外的研究热点,Ertas等[2-4]较早地开展隔水管系统波激疲劳研究,建立了隔水管系统非线性动力学模型及疲劳分析方法,识别隔水管系统波激疲劳特性,并研究了波高、波浪周期、挠性接头转角等参数对隔水管系统波激疲劳的影响;Sen等[5-8]考虑隔水管壁厚、偏心率、疲劳性能以及动态响应模拟误差等参数的随机性,开展了隔水管系统波激疲劳可靠性分析,建立了隔水管系统波激疲劳失效概率和安全因子之间的关系,为隔水管系统疲劳设计提供参考;Campello等[9]通过引入应力集中因子考虑腐蚀、凹陷、凹槽等缺陷对隔水管系统波激疲劳的影响,确定了不同应力集中因子下的隔水管系统波激疲劳损伤;Li等[10-11]考虑平台运动对隔水管系统波激疲劳的影响,采用了经验公式模拟平台运动响应,开展了平台运动下的隔水管系统波激疲劳分析,结果表明平台运动可大幅增加隔水管系统波激疲劳损伤。国内方面,畅元江、孙友义等[12-13]开展了深水钻井隔水管系统波激动力学下响应分析,并基于线性疲劳损伤累积准则提出了隔水管系统长期波激疲劳分析方法;刘秀全等[14-16]考虑水下井口的影响,建立了深水钻井隔水管-水下井口一体化模型,开展了隔水管-水下井口耦合系统波激疲劳分析。整体上,上述隔水管系统波激疲劳研究不考虑钻井平台运动,或通过简化方程直接计算钻井平台运动施加到隔水管系统顶部,无法精确模拟深水钻井平台-隔水管动力学响应,且深水钻井平台一般包括动力定位和锚泊定位模式,不同定位模式下的平台运动规律相差较大。因此,有必要进一步考虑钻井平台运动的影响,开展深水钻井隔水管系统波激疲劳分析,更准确地评估隔水管系统波激疲劳损伤。

本文在已有研究成果的基础上,开展深水钻井平台-隔水管系统波激疲劳研究,建立深水钻井平台-隔水管耦合系统动力学模型,准确评估平台运动及隔水管动力学响应,并开展动力定位和锚泊定位模式下的深水钻井隔水管系统疲劳损伤评估,揭示深水钻井隔水管系统波激疲劳特性,相关研究成果可为深水钻井隔水管系统波激疲劳分析、设计与管理提供参考。

1 深水钻井平台-隔水管耦合系统动力学模型

深水钻井平台-隔水管耦合系统物理模型如图1所示。隔水管系统顶部通过张紧器和上挠性接头与钻井平台连接,隔水管系统底部通过下挠性接头、底部隔水管总成和防喷器与水下井口连接,整个深水钻井平台-隔水管组成复杂的海洋结构系统。钻井作业过程中,深水钻井平台-隔水管系统受到波浪、海流以及风等环境载荷的共同作用,为了保证深水钻井作业的顺利进行,深水钻井平台需具备在海洋环境载荷下的定位能力。根据定位方式的不同可进一步分为动力定位平台和锚泊定位平台,动力定位平台通过推进器产生的推进力抵抗海洋环境载荷,实时控制深水钻井平台的位置,如图1(a)所示;锚泊定位平台则通过分布在平台周围的锚泊系统约束平台位置,防止平台出现过大的偏移,如图1(b)所示。

图1深水钻井平台-隔水管耦合系统物理模型Fig.1 Physical model of drilling platform/riser coupling system

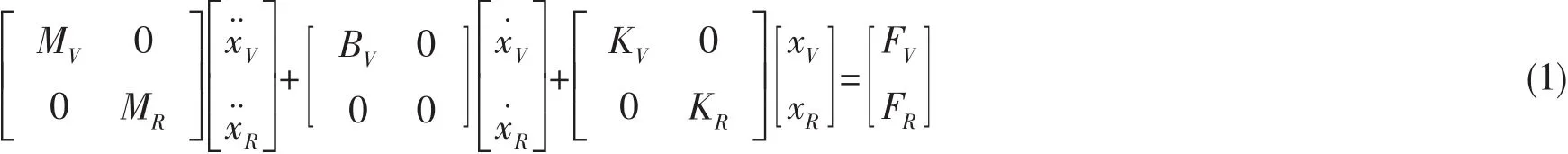

基于深水钻井平台-隔水管系统物理模型开展数学建模研究,鉴于钻井平台-隔水管耦合系统结构及海洋环境载荷较为复杂,具体建模时将耦合系统矩阵分为平台和隔水管系统两部分进行描述,建立的钻井平台-隔水管系统动力学数学模型可表示为[13,17]

式中:下标V、R分别表示平台(动力定位或锚泊定位平台)与隔水管系统;MV和MR分别为平台和隔水管系统的质量矩阵;BV为平台阻尼矩阵;KV和KR分别为平台和隔水管刚度矩阵;xV和xR分别为平台和隔水管位移向量;x˙V和x˙R分别为平台和隔水管速度向量;x¨V和x¨R分别为平台和隔水管加速度向量;FV和FR分别为平台和隔水管外部力向量。

深水钻井平台的外部力向量FV和隔水管系统的外部力向量FR可以表示为:

图2深水钻井平台-隔水管耦合系统动力学分析流程Fig.2 Dynamic analysis procedure of drilling platform/riser coupling system

采用有限元分析软件ABAQUS建立深水钻井隔水管全耦合系统力学分析数值模型,通过施加环境载荷和边界约束条件等,进行隔水管系统力学特性分析;采用FORTRAN语言编写平台运动动力学求解器,通过求解器完成平台运动分析;将求解器得出平台的各运动参数作为隔水管系统动力学分析的边界条件通过子程序DISP接口传递到隔水管耦合系统动力学分析数值模型中,依次迭代完成不同平台定位模式下的隔水管耦合系统动力学分析;当分析时长满足要求时,采用Python语言编写雨流计数程序,统计隔水管系统波激疲劳应力,采用S-N曲线法(见下文波激疲劳评估方法)计算隔水管系统波激疲劳损伤。具体分析流程如图2所示。

2 深水钻井隔水管系统波激疲劳评估方法

分别开展不同定位模式下的深水钻井平台-隔水管系统动力学响应分析,提取隔水管系统应力响应时程曲线,但在时域内无法直接识别不同定位模式下隔水管系统动态响应特性。为此,采用离散傅里叶变换方法将时域信息转为频域信息,在频域内评估平台定位模式对隔水管系统动力学响应的影响,隔水管系统动态响应的傅里叶变换公式可表示为:

式中:S()n为第n个隔水管系统弯曲应力谐波单边幅值,fs为隔水管系统弯曲应力采样频率,Ns为隔水管系统弯曲应力采样点数,i为隔水管系统弯曲应力采样序列号,s()i为采样序列号i对应的隔水管系统弯曲应力。

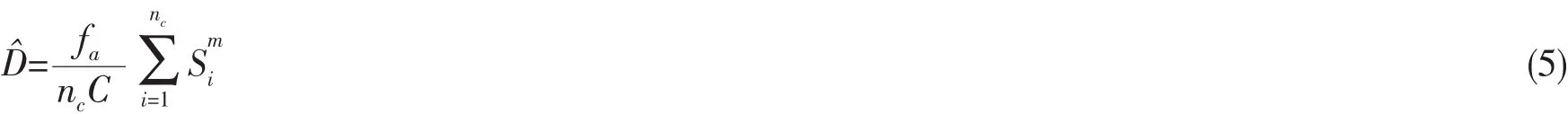

为了进一步确定不同平台定位模式下的隔水管系统波激疲劳损伤,采用雨流计数法统计和分析隔水管系统动态应力响应结果,确定隔水管系统疲劳应力幅值,并根据S-N曲线法计算隔水管系统波激疲劳损伤为:

式中:D^为单位时间内隔水管系统疲劳损伤,fa为平均频率,nc为隔水管系统应力循环次数,Si为第i次的循环隔水管系统应力幅值,m和C为隔水管系统S-N曲线中的相关参数。

此外,深水钻井隔水管系统波激疲劳损伤是一个长期损伤累积的过程。波激疲劳分析则是通过特定时长的疲劳分析模拟整个隔水管系统寿命周期,分析时长过小会导致疲劳损伤评估结果不准确,分析时长过大则会导致疲劳损伤计算效率太低,如何合理地选取隔水管系统波激疲劳损伤分析时长是一个需要解决的问题。为此,进一步建立隔水管系统波激疲劳损伤与分析时长之间的关系,根据(5)式所示的隔水管系统疲劳损伤计算方法,可计算出单位时间内疲劳损伤的标准差σD为:

其中

隔水管系统的波激疲劳损伤变异系数CvD^()为:

根据公式(8)可计算不同分析时长下的隔水管系统波激疲劳损伤变异系数,一般认为变异系数小于0.1则满足分析要求,进而确定不同定位模式下的隔水管系统波激疲劳损伤分析时长[18]。

3 算例分析

3.1 基础数据

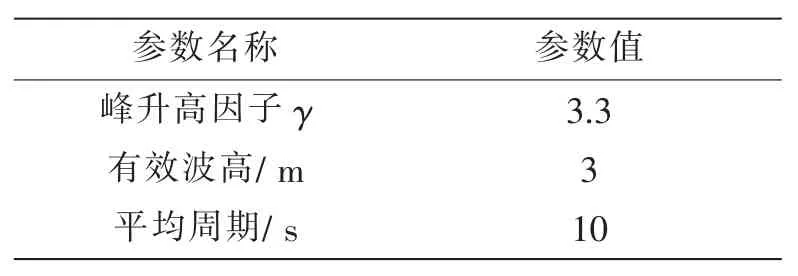

南中国海某深水钻井平台作业目标水深为560 m,平台基本参数、波浪基本参数见表1和2,隔水管系统基本参数见表3;平台纵荡RAO如图3所示,二阶波浪力漂移系数如图4所示。

表1平台基本参数Tab.1 Basic parameters of platform

表2波浪JONSWAP谱参数(一年一遇海况)Tab.2 JONSWAP wave spectral parameters(1 year return period)

表3隔水管系统基本参数表Tab.3 Basic parameters of riser system

图3平台纵荡RAO Fig.3 RAO of surge

图4二阶波浪漂移力系数Fig.4 Second order wave drift coefficients

3.2 深水钻井平台-隔水管系统动力学特性

基于以上基础数据建立深水钻井平台-隔水管耦合系统动力学分析模型,分别开展动力定位模式下和锚泊定位模式下的深水钻井平台-隔水管耦合系统动力学分析,平台运动规律如图5和6所示。结果表明,动力定位模式下平台在推进器的实时作用下一直保持在水下井口位置附近,平台运动幅值相对较小,波动频率较高;锚泊定位模式下平台只能被动地通过锚泊系统回复力在一定程度上约束平台偏移,平台在海洋自然环境载荷、隔水管以及锚泊系统回复力的共同作用下在-13.25 m附近运动,运动幅值相对较大,且在二阶波浪力低频激励载荷的影响下平台还呈现明显的低频运动特性。

图5动力定位模式下的平台运动Fig.5 Platform motion under DP positioning system

图6锚泊定位模式下的平台运动Fig.6 Platform motion under mooring positioning system

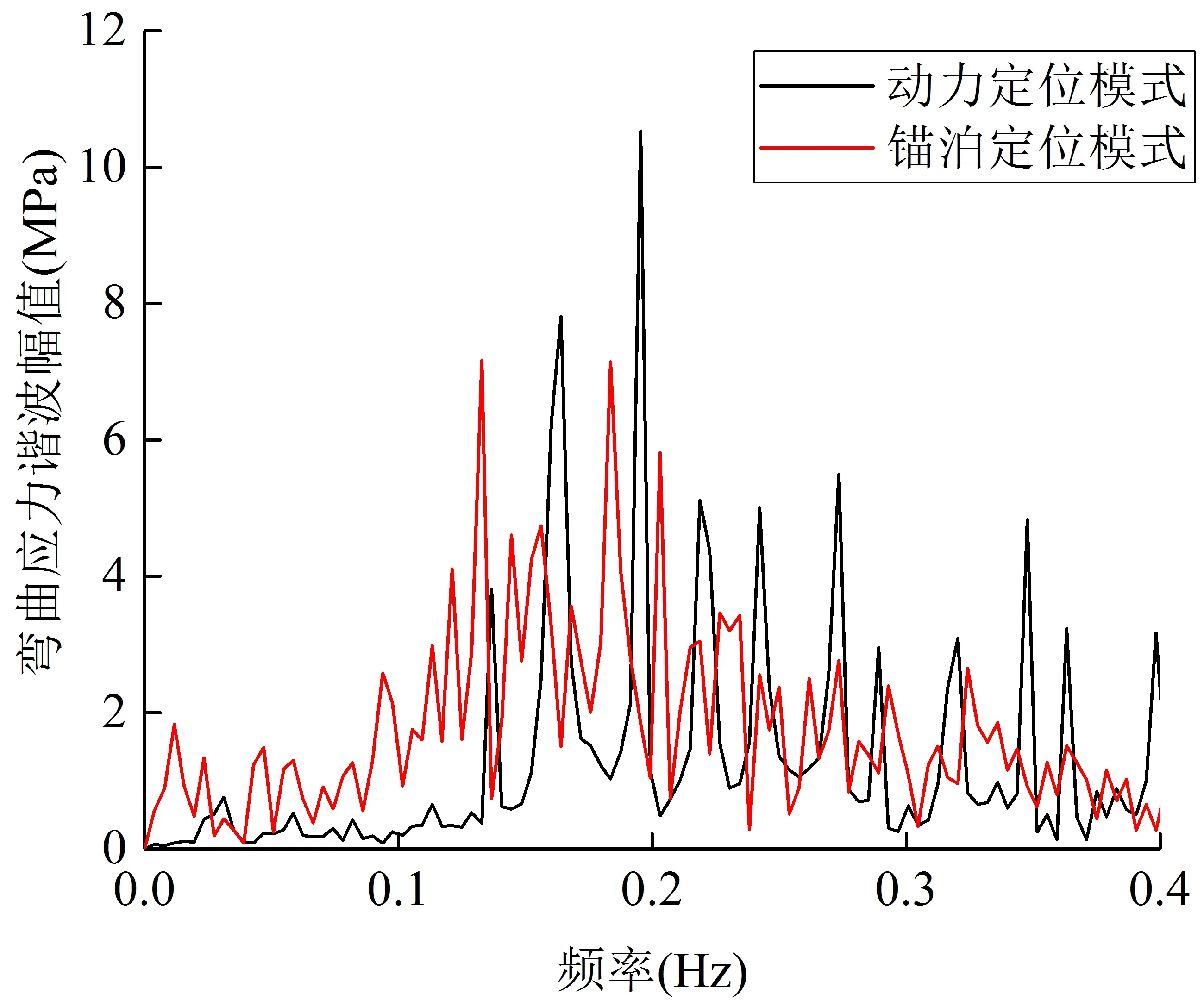

进一步提取隔水管系统最大响应处的弯曲应力时域信息,如图7所示,深水钻井隔水管系统受波浪载荷和平台运动的影响,其弯曲应力呈现明显的随机特性。根据(4)式采用离散傅里叶变换方法确定隔水管系统弯曲应力的频域信息,如图8所示,动力定位模式和锚泊定位模式下隔水管系统弯曲应力波动频率均在常规波浪频率范围内。此外,锚泊定位模式下隔水管系统还受到平台低频运动的影响,隔水管系统低频部分的弯曲应力具有一定的幅值,呈现一定的低频特性。

图7隔水管弯曲应力时域信息 Fig.7 Riser bending stress in time domain

图8隔水管弯曲应力频域信息Fig.8 Riser bending stress in frequency domain

3.3 深水钻井隔水管系统波激疲劳损伤特性

根据(8)式计算隔水管系统波激疲劳损伤变异系数随分析时长的变化规律,如图9所示。由图9可知,当隔水管系统动态响应分析时长不断增大时,隔水管系统波激疲劳损伤变异系数逐渐减小,当分析时长大于2 300 s时动力定位和锚泊定位下的隔水管系统波激疲劳损伤变异系数均小于0.10,满足隔水管系统波激疲劳损伤评估要求。与动力定位模式下的隔水管系统波激疲劳损伤变异系数相比,锚泊定位模式下的隔水管系统波激疲劳损伤变异系数较大,主要由于锚泊定位下平台-隔水管系统动力学响应均呈现一定的低频特性,在同等的分析时长内的隔水管系统波激疲劳损伤变异系数较大。

为此,以2 500 s(大于2 300 s)作为深水钻井平台-隔水管系统的动力学分析时长,提取深水钻井隔水管系统不同位置处的动态应力响应,并采用雨流计算法和S-N曲线法计算隔水管系统波激疲劳损伤,如图10所示。结果表明,两种平台定位模式下隔水管系统波激疲劳损伤最大值均发生在隔水管系统顶部,主要由于隔水管系统顶部直接受到波浪动态载荷的激励作用,导致隔水管系统波激疲劳损伤较大。与锚泊定位模式相比,动力定位模式下的隔水管系统疲劳损伤较大,主要由于动力定位模式下平台运动受到推进器的实时控制,平台-隔水管系统在高频处的运动幅值较大(图8),则相应的隔水管系统波激疲劳损伤也较大。

图9隔水管系统波激疲劳损伤变异系数变化图 Fig.9 Variation coefficient of wave-loading fatigue damage on the riser system

图10隔水管系统波激疲劳损伤Fig.10 The wave-loading fatigue damage of riser system

4 结 论

(1)建立了深水钻井平台-隔水管系统物理模型、数学模型和数值仿真模型,提出了深水钻井隔水管系统波激疲劳损伤评估方法,可开展动力定位模式和锚泊定位模式下的平台-隔水管系统动力学响应分析及波激疲劳损伤评估,更准确揭示深水钻井隔水管系统波激疲劳特性。

(2)动力定位和锚泊定位模式下的平台-隔水管系统受波浪载荷的影响,均在常规波浪频率范围内发生波频振动,锚泊定位模式下的平台-隔水管系统受二阶波浪力低频激励载荷的影响,还呈现明显的低频特性。

(3)随着分析时长的增加,动力定位和锚泊定位模式下的深水钻井隔水管系统波激疲劳损伤变异系数逐渐降低;受锚泊定位模式下平台-隔水管系统低频运动特性的影响,在同等的分析时长内锚泊定位模式下的隔水管系统波激疲劳损伤变异系数较大。

(4)隔水管系统顶部直接受到波浪动态载荷的影响,动力定位与锚泊定位模式下的深水钻井隔水管系统波激疲劳损伤最大值均出现在顶部;动力定位模式下平台运动受到推进器的实时控制,平台-隔水管系统在高频处的运动幅值较大,导致动力定位模式下隔水管系统波激疲劳损伤相对较大。