天然气替代重油在熔块窑炉上的应用技术研究*

2019-07-30李家铎符以辉刘定鲁

李家铎 符以辉 刘定鲁

(广东三水大鸿制釉有限公司 广东 佛山 528143)

前言

自2014年起,国家对环境保护逐渐严格,全国各地陆续针对工业用能源进行管制,如佛山市就划定“禁燃区”明令禁止在2014年9月1日后划定区域内禁止使用重油、煤炭等“高污染”燃料。随着天然气供应量的增加,全国各地都在推广“煤改气”、“油改气”,而熔块窑炉的清洁能源改造只有天然气和电力2种选择,通过对两种能源的加热特性进行对比,采用天然气替代重油成为首选。

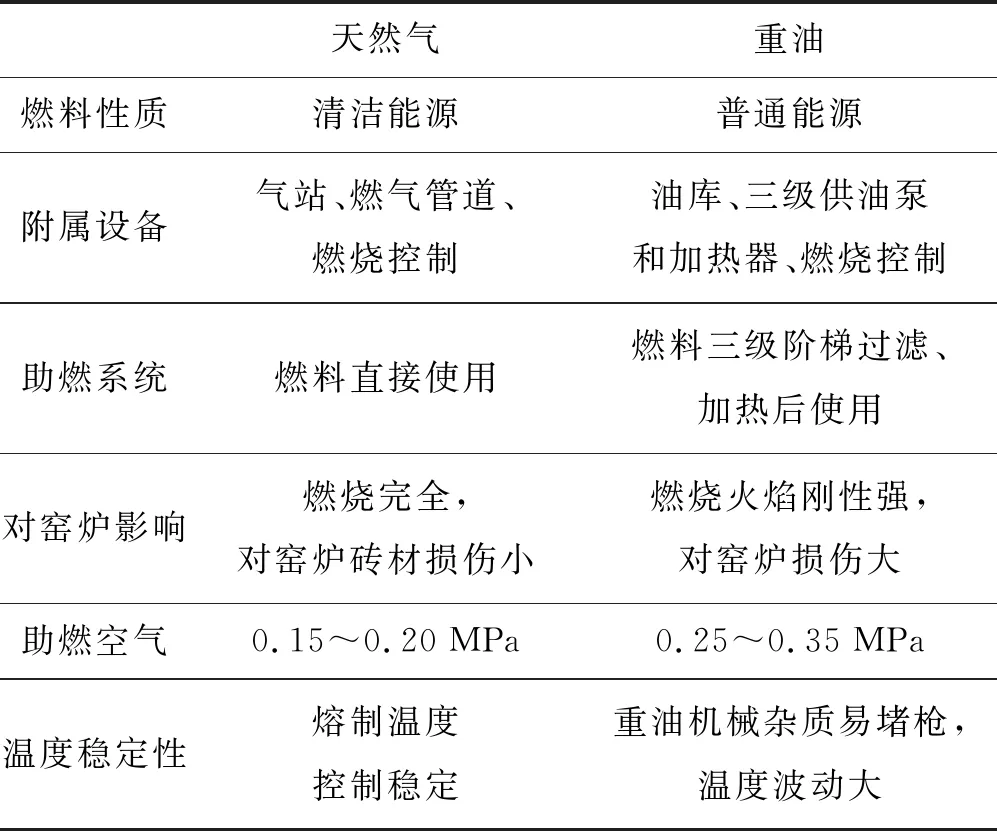

1 天然气与重油比较

与重油对比,天然气燃烧后烟气排放具有较明显环保优势。重油主要成分除碳、氢、氧以外,还有较多的硫和其它元素,在氧化反应释放热量的同时产生二氧化硫及其他有害气体,导致酸雨和温室效应,破坏环境。天然气主要成分是甲烷,在氧化反应释放热量同时产生的只有水和少量的二氧化碳,对环境产生破坏大幅度降低,目前很多地区的天然气来源是液化天然气(LNG)转换而来,其纯净度更高,本研究所使用天然气为LNG。

1.1LNG的主要物理参数

常压沸点:-162.15 ℃;热值:8 500~9 200 kcal/Nm3;液体密度:0.42~0.46 kg/L;气液体积比:625∶1;甲烷含量:85%~99%。

1.2180#重油的主要指标参数

密度(20 ℃):<0.98 g/cm3;热值:≥9 800 kcal/kg;运动粘度(50 ℃):cSt<180;硫(S):<1.50 wt%;恩氏粘度:25°E。

表1 天然气和重油使用对比

续表1

2 重油改天然气相关设备的整改

广东三水大鸿制釉有限公司之前是使用重油来熔制熔块,熔制相关的设备配置均是围绕使用重油的前提,本次采取了用天然气来替代重油的方案,由于天然气的物理性质与重油有极大的差异,在替换时需做大量关于设备和工艺的整改。

2.1 窑炉燃料替换的相关设备整改

为了降低替换成本,本次替换炉体先不做改动。

2.1.1 燃料供应系统替换

因为重油为液体且恩氏粘度为25°E、相对水密度为0.98,原重油系统采用的是油泵逐级泵送,最后在窑炉前由一套重油恒压系统给各窑炉提供压力为0.5 MPa的燃烧用重油。

改用天然气后,由于输送过程中其阻力(天然气为气态输送阻力)远小于重油,所以天然气输送时可以利用天然气气化时自身产生的压力来实现输送。天然气的获得可以分为两个来源:从市场上获得的液化天然气,此类天然气需用低温罐车运送至使用地,转送至使用地储罐,再经气化器、稳压器通过管道输送至各使用设备使用;或者直接使用市政管道天然气,由于其采用管道将气态天然气输送至使用地,需在使用地建立接收站,将管道天然气进行适当减压后通过管道送至各使用设备使用。

由于天然气与重油的物性存在差异,因此燃料供应系统使用的阀门、压力表、流量计、安全阀、减压稳压阀等配件均需更换成适用型号。

2.1.2 燃烧及控制系统替换

液态的重油在进入炉膛燃烧前,需使用各种合适方法将重油升温、雾化,使重油进入炉膛后可以与空气充分混合加大接触面积,从而使重油迅速发生氧化反应释放热能。

使用天然气燃料预混空气较重油预混空气少0.1 MPa左右,根据天然气燃烧特性,需使用适当的方式将燃气与少量助燃空气预混,从而使燃气尽速发生氧化反应释放热能。

由于以上2种燃料的燃烧前期需求不同,重油需前置加热,燃烧器要达到的效果就是通过枪体使用压缩空气将重油雾化喷入炉膛,燃气燃烧器需要在枪体内完成预混。所以燃料替换时需更换成适用于燃气的燃烧器,以及增加预混空气的设备。燃控系统所用设备不需变化,只需将控制PLC内程序依燃气特性重新编写即可。

在以上整改结束后即投入使用,但在使用中陆续出现了燃气用量计量不准确、烟气温度下降、燃气预混不足、窑炉流出料过熔、加料困难、窑炉产量不足等现象。

2.2 窑炉关键结构局部整改

第一次设备整改投入使用后,不能完全达到生产要求,再针对初次使用的不足现象进行了第二次整改,此次在控制投资前提下对窑炉主体进行少许改动。

从第一次使用不足的现象来分析,问题系炉膛内高温点前移、流量计无压力温度补偿等原因所致,所以做针对性整改即可。

由于燃气相对重油在同等热值释放的条件下与重油所需要的氧气并不一样,同样1 kcal热值的情况下,重油燃烧需要空气13 m3,燃气需要空气14 m3。由于是利用现有窑炉,如果主体做大幅度整改将大大提高投入费用,通过对燃气的了解以及与窑炉公司、燃气提供方的的共同努力,决定对窑炉主体做以下调整:

2.2.1 窑炉与蓄热室连接处风道角度调整

由于燃气组成原因导致从燃烧器喷出的燃气与少量空气混合气体在窑炉内的燃烧点离燃烧机口的距离比使用重油时要远,致使炉内高温点向窑炉前墙移动,需将助燃空气切入角度做适度调整,以求将高温点往回移动。拟将蓄热室通往炉膛的连接道之斜角由20°调整到23°,将助燃空气与燃气混合气体的接触点向后墙逐步移动。

2.2.2 加料口位置调整

单采用窑炉与蓄热室连接处风道角度调整尚不能完全达到原料与高温点交汇的目的。在用重油熔制时,原料加料口同样需要靠近高温点,加料口中心点距离后墙距离为90 cm,在使用燃气熔制时高温点向前墙方向移动,为了使原料贴近高温点能迅速溶解,加料口中心点需向前墙移动30 cm。

2.3 窑炉周边附属设备整改

2.3.1 流量计校准

原使用流量计为工况流量计,不能对实际使用时的非标准温度和压力进行自动补偿,所以会出现统计数据较实际数据有较大的偏差,在原有流量计上加入相关补偿部分后解决流量误差。

2.3.2 烘窑设备

燃料替换之后,原配合重油的烘窑方法和设备不再适用,本次重新设计并制作烘炉的燃烧设备和控制系统。

烘炉设备采用单燃烧机配合自动控制燃烧控制系统,单燃烧机前段加置热风混合风筒,进入炉膛内为无明焰的高温热空气,不至使炉膛内各部温度差异过大。燃控系统使用炉体温度感应装置给出信号自动调整燃气、助燃空气的供给量从而使炉体升温与电脑设定升温曲线一致。

2.4 现场生产参数调整

燃气熔制时相关参数亦需配合做一定微调,如加料速度、熔制温度、流量速度、窑炉助燃空气、烟气排放等均需依实际状况做微调,才可以使原用重油熔制窑炉在改用燃气后可正常生产。

表2 同种产品燃气和燃油对比

3 结语

广东三水大鸿制釉有限公司此次重油熔块窑炉将燃料更换为天然气后,在生产使用中通过陆续的设备和工艺方面的调整,使得该窑炉使用天然气后生产的产量、质量、能源消耗均达到使用重油时的水准,尤其在能耗方面,其因为所需要的助燃空气量稍降的原因有所下降。经过对设备和生产工艺方面不断的调整后长期使用观察,确认本次成功将重油熔块窑炉的燃料由重油换为天然气,达到了国家政府对环境保护的要求,降低了熔块生产的社会环境成本。

本次燃料替换是在使用重油为燃料的窑炉进行局部改造的基础上进行,考虑投资和工程量的原因,这些改造无法达到较高优化水平。从目前天然气推进力度和价格状况走势看,如果是新建天然气熔块窑炉,充分考虑天然气特性,其完全可以达到更高的节能水平。