陶瓷企业燃料“煤改气”技术措施及节能环保效益*

2019-07-30伍志良黄春林

伍志良 黄春林

(佛山市三水新明珠建陶工业有限公司 广东 佛山 528131)

前言

随着国家经济的发展、国力的提高以及对环保问题的重视,尤其是对日益严重的工业化污染的担忧,使得天然气的应用成为必然。目前,全国各地政府部门开始采取行动限制煤炭的使用,鼓励工业、企业、居民使用天然气。而且,近年来随着天然气输送管道的大力投资发展,天然气的利用已具备了必要条件。天然气作为一种优质、高效、清洁的气体燃料已经被广泛使用,采用天然气取代煤炭作为燃料可以大大减轻对环境的污染。为了积极响应政府部门“煤改气”的号召,解决用能陶瓷企业“煤改气”后的燃料成本问题,需要研究提高建筑陶瓷墙地砖生产企业的用能系统和设备的能源利用效率,对用能系统进行相应的改革。以下仅就陶瓷企业使用燃料的原料加工工序和窑炉烧成工序“煤改气”后作节能分析。

1 陶瓷企业 “煤改气”节能分析

1.1 原料加工

建筑陶瓷墙地砖生产企业的原料车间一直沿用多年的工艺是将泥料、矿砂和水混合送入球磨机,研磨成规定细度并含有较高水分的泥浆,泥浆经陈化之后送入以热风作热源的喷雾干燥塔中,喷成雾状的泥浆经与热风进行热交换成为含较低水分的泥粉。而喷雾干燥塔的热风炉所用的燃料经历了从20世纪80、90年代的燃油,到2000年后的大部分水煤浆燃料,部分采用水煤气作燃料,近年也有部分喷雾干燥塔的热风炉直接采用链排式燃煤热风炉取代水煤浆热风炉。据统计,供给原料车间工序中热风炉的燃料占全企业总燃料消耗量很大比例。

表1 喷雾塔产量和燃料消耗量情况

在对陶瓷企业实施的企业能源审计过程中,我们专门对某企业的喷雾干燥塔进行热平衡测试,分别测定了当前企业使用较普遍的燃用水煤浆喷雾干燥塔和使用天然气燃料的喷雾干燥塔的产品单位能耗,具体数据见表1。

运行规格同为5000型的喷雾干燥塔,当使用水煤浆燃料的喷雾干燥生产时每吨粉料水煤浆单耗为136.86 kg/t,按所使用燃料的热值计产每吨粉料热耗为1 787 414 kJ/t;使用天然气燃料的喷雾干燥生产每吨粉料天然气的单耗为45.14 m3/t,按所使用燃料的热值计产每吨粉料热耗为1 575 356 kJ/t。生产每吨粉料热耗随着使用的燃料不同,致使设备燃料的利用率和热效率得到不同提高,使用天然气燃料的达到完全燃烧,单耗比使用水煤浆燃料减少212 058 kJ/t,降低了11.86%。当然,喷雾塔的燃料单耗,与进塔的浆料水分、出塔的粉料水分以及设备运行负荷和产量等因素相关。

图1 陶瓷企业原料车间热力系统

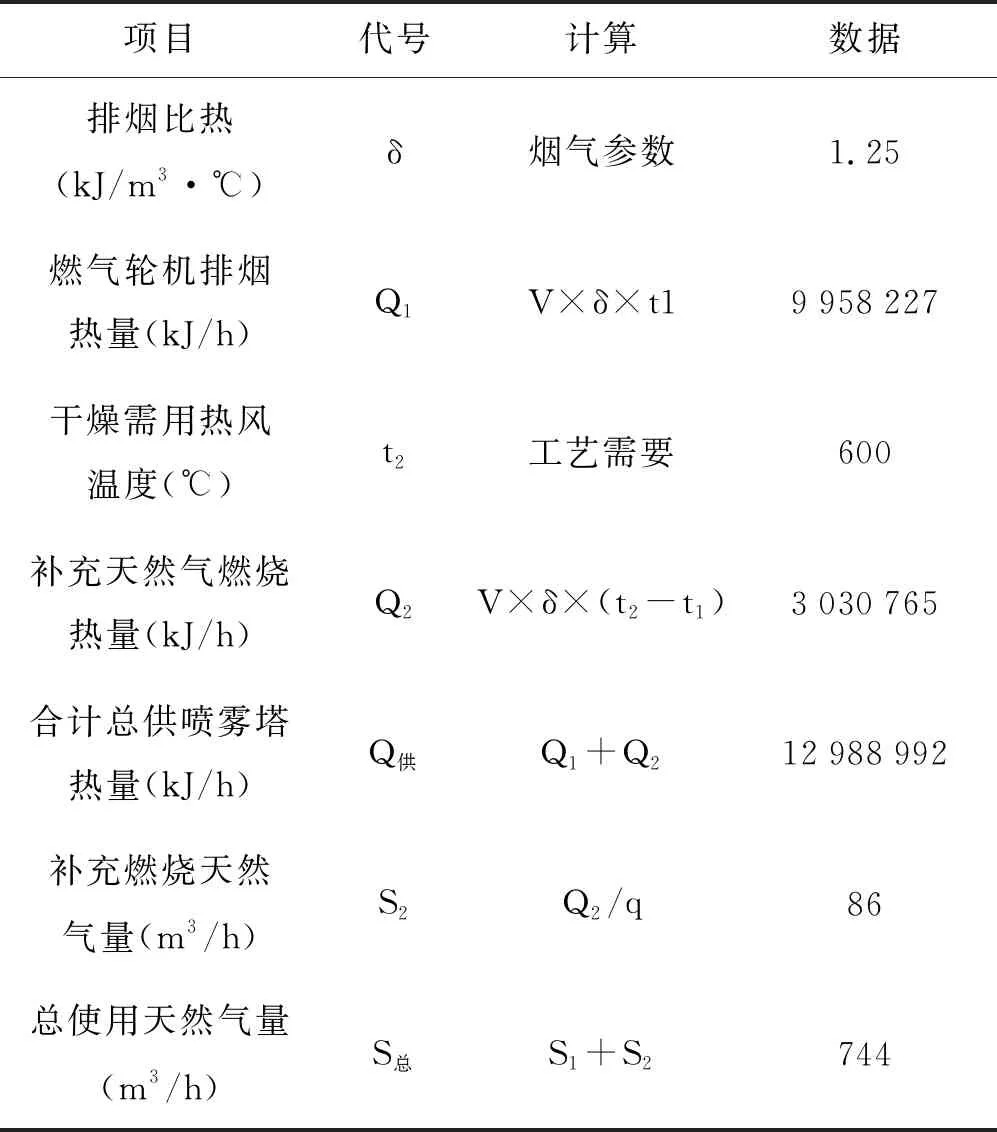

表2使用天然气燃气轮机发电后的排烟并补燃作喷雾塔干燥供热(以热定电)系统燃料消耗量

项目代号计算数据喷雾干燥粉料产量(kg/h)W企业数据8972喷雾塔需要热量(kJ/h)Q需见使用天然气计算表14134095发电量(kW·h)P设定2138天然气热值(kJ/m3)q设定35335气耗率(m3/kW·h)K燃气轮机参数0.308用天然气量(m3/h)S1P×K659 烟气流量(460℃时)(m3/m3)v燃气轮机参数26.3排烟量(460℃时)(m3/h)VS1×v17319 燃气轮机排烟温度(℃)t1燃气轮机参数460

续表2

喷雾干燥工艺主要用热需求是所要求的加热介质为热风,而陶瓷企业喷雾干燥要求的则是热烟气,热烟气的温度为600 ℃左右。企业若以天然气作热风炉的燃料,即使如上述测试数据计算燃料利用率和热效率提高,热耗率比使用水煤浆燃料有所降低,但是由于天然气价格比原煤高,燃料成本仍比使用水煤浆燃料高得多。

如果能结合燃气轮机发电机组的运行,其排气也是以温度在500 ℃左右的热烟气方式排出,陶瓷企业喷雾干燥工艺可以采取分布式能源系统进行热电联产设计。热电联供系统是指以天然气为主要燃料,在用户侧安装天然气燃气轮机发电机组,发电机组产生的电力满足用户的电力需求,同时通过燃气轮机的排出烟气的余热向喷雾干燥工艺供热,满足工艺的用热需要。若陶瓷企业“煤改气”,相对于以天然气直接全替代用能系统,可以降低企业“煤改气”后的燃料成本,优化企业的用能系统和设备能源利用效率。

我们以上述喷雾干燥粉料产量为8.972 t/h,采用天然气燃烧产生热烟气供热,需要以热量为14 134 095 kJ/h的喷雾塔为例,若能够采用图2所示热电联供系统,则可降低纯燃烧天然气时的燃料成本。

图2 陶瓷企业原料车间热电联供热力系统

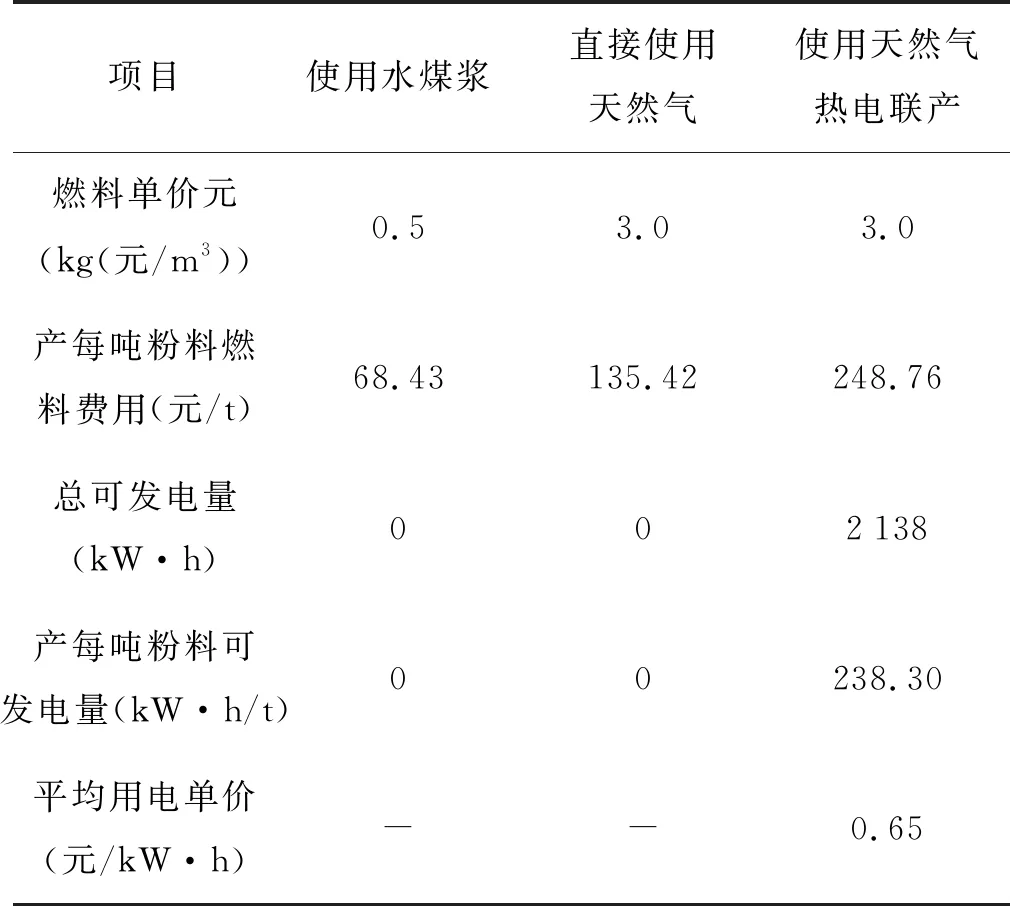

将上述原使用水煤浆或直接使用天然气的5000型的喷雾干燥塔与采取热电联产系统烟气余热的同样产量的喷雾干燥塔费用进行对比如表3所示。

表3使用天然气燃气轮机发电后的排烟作喷雾塔干燥供热燃料费用对比

项目使用水煤浆直接使用天然气使用天然气热电联产粉料产量(kg/h)912689728972燃料用量(kg/h)1249405744产每吨粉料燃料单耗(m3/t)136.8645.1482.92

续表3

续表3

喷雾塔使用水煤浆时产每吨粉料燃料费用为68.43元/t,直接使用天然气时产每吨粉料燃料费用为135.42元/t,使用天然气热电联产时产每吨粉料燃料费用为93.86元/t。天然气热电联产对比直接使用天然气燃料成本降低30.69%。

1.2 窑炉烧成

陶瓷企业窑炉烧成工序采取“煤改气”后,可以减少煤制气过程和窑炉烧成过程的热量损失,具体分析如下:

1.2.1 煤制气过程热量损失

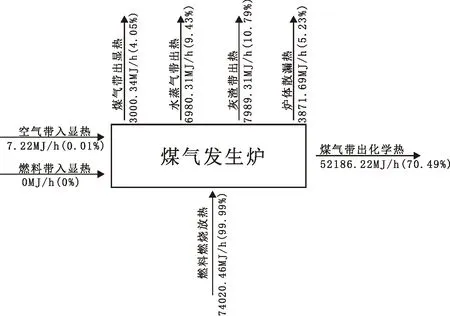

陶瓷企业窑炉目前使用煤气发生炉生产的煤制气。在煤气发生炉制造煤制气的过程中存在较大的炉渣、散热、化学等热量损失。

我们对煤气发生炉的热平衡进行测定,数据如表4和图3所示。

表4 煤气发生炉热平衡数据表

图3 煤气发生炉热平衡

该煤气发生炉使用低位热值为27 416 kJ/kg的原煤2 699.9 kg/h,产生低位热值为6 281 kJ/Nm3煤制气8 308.06 Nm3/h。

煤气发生炉气化热效率=

煤气有效化学热/燃料燃烧放热×100=

52 186.22/74 020.467 402 0.46=70.49%

煤气产率=8 308.06/2 699.9=3.08 Nm3/kg

热平衡测定数据显示,炉体散漏热、灰渣带出热、水蒸气带出热等热损失占入炉燃煤热量的近三分之一。

1.2.2 窑炉烧成过程热量损失

窑炉使用煤制气时,由于煤制气的热值较低,获得同样的窑内温度和保证窑内横向温差一致时,所使用的窑炉煤制气烧嘴所配置风燃比较大,导致窑炉排烟量增加从而增加了热量损失,因而使用煤制气的燃烧效率比使用天然气的燃烧效率低。

窑炉从原来使用煤制气改为使用天然气之后,由于降低窑炉燃烧过程空气系数,减少了入窑的助燃风量和减少了出窑的排烟量,可以减少排烟热量损失,按产量为1 000 m2/h的窑炉烧成实际生产计算,其节能量为:

使用煤制气烧嘴窑炉内空气系数:a2=1.85(烟气含氧量平均值9.5%),用煤制气(热值6 281 kJ/Nm3)量为Q=10 650 Nm3/h。

理论空气量:Lo=0.209×6 281/1 000=1.31 Nm3/m3

理论烟气量:Vo=0.174×6 281/1 000+1.0=2.09 Nm3/m3

实际烟气量:VS=Vo+(a2-1) ×Lo

=2.09+(1.85-1)×1.31

=3.20 Nm3/m3

产生烟气量为:V=Q×VS=10 650×3.20=34 080 Nm3/h

按窑炉排烟平均温度250 ℃,烟气比热1.31 kJ/Nm3计,所排烟损失热量为:G2=34 080×1.31×250=11 161 200 kJ/h。

使用天然气烧嘴窑炉内空气系数:a1=1.50(烟气中含氧量平均值6.8%),用天然气(热值35 334 kJ/Nm3)量为Q=1 850 Nm3/h。

理论空气量:Lo=0.265×35 334/1 000+0.05=9.41 Nm3/m3

理论烟气量:Vo=0.265×35 334/1 000+0.05=9.41 Nm3/m3

实际烟气量:VS=Vo+( a1-1) ×Lo

=9.41+(1.50-1)×9.41

=14.12 Nm3/m3

产生烟气量为:V=Q×VS=1 850×14.12=26 122 Nm3/h

按窑炉排烟平均温度250 ℃,烟气比热1.31 kJ/Nm3计,所排烟损失热量为:G1=26 122×1.31×250=8 554 955 kJ/h。

窑炉从原来使用煤制气改为使用天然气之后可以减少出窑的排烟热量损失:G2-G1=11 161 200-8 554 955=2 606 245 kJ/h,减少了23.35%。

1.2.3 窑炉烧成工序“煤改气”节能和减少费用计算

一条日产地砖24 000 m2的窑炉,每小时使用煤制气量为10 650 m3/h,生产每平方米产品的煤气单耗为10.65 m3/m2产品。实际上由上述煤气站生产热值为6 281 kJ/Nm3的煤制气,其煤气产率为3.08 m3/kg时,由于存在煤气发生炉制造煤制气的工艺过程中各项损失,需要使用热值为27 416 kJ/kg的原煤量为3.46 kg/m2产品。使用原煤折标准煤3.24 kgce/m2。

如果该窑炉使用天然气时,若按窑炉使用热值为35 335 kJ/m3,每小时使用天然气量为1 850 m3/h,天然气单耗为1.75 Nm3/m2,使用天然气折标准煤2.11 kgce/m2。对比原来使用的煤制气,无煤气发生炉制造煤制气的工艺过程中存在较大的各项能量损失,而且改为使用天然气之后,由于降低窑炉燃烧过程空气系数,减少了入窑的助燃风量和出窑的排烟量,减少了排烟热量损失,从而降低了窑炉实际运行能耗。

对比节能率为:(3.24-2.11)/3.24×100%=34.88%

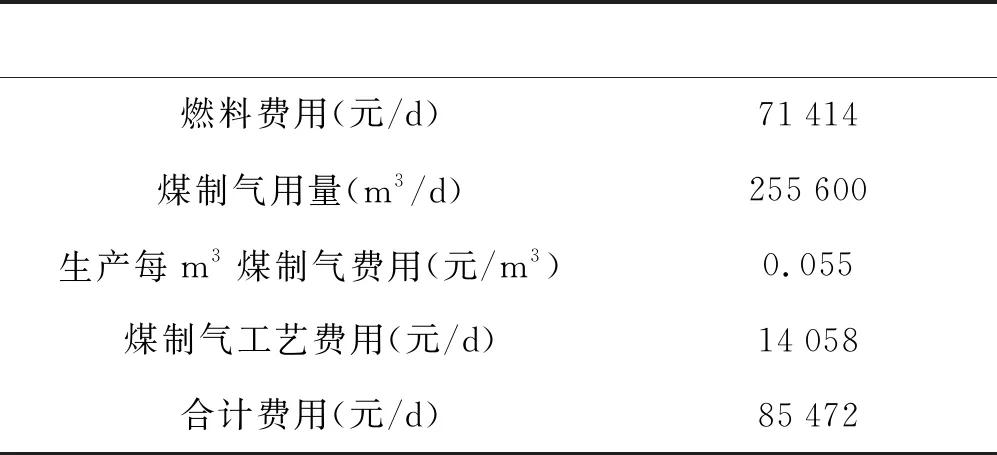

另外,取消了煤气发生炉制造煤制气的工艺过程,节省了设备运行水电能消耗、操作人员工资、设备折旧维护等费用。据某企业煤气站实际运行统计数据,其生产每立方米煤制气费用(见表5)。

表5 煤气站生产费用

据以上数据分析,计算 “煤改气”之后,每日该窑炉的燃料及生产工艺过程费用(见表6)。

表6 窑炉使用煤制气时燃料费用计算

续表6

窑炉“煤改气”后费用对比:窑炉产量为24 000 m2/d的窑炉,使用煤制气时燃料费用加工过程费用为85 472元/d,使用天然气时燃料费用为126 000元/d。使用天然气的费用比使用煤制气的费用增加47.42%。

表7 窑炉使用天然气时燃料费用计算

2 “煤改气”节能环保效益

通过上述计算分析,陶瓷生产企业在使用燃料上的“煤改气”,通过对用能工艺和设备改进,可以达到较大的节能效果和降低燃料成本。

以在原料加工工序采用天然气代替较普遍使用的水煤浆,能耗降低了11.86%。如果采用天然气的同时结合热电联产措施,则更可以降低天然气燃料成本30.69%。若以一家年生产吸水率E≤0.5%陶瓷砖产量为720万m2使用水煤浆作喷雾干燥塔燃料的企业为例计算,按实际测定其原料加工工序喷雾干燥塔产粉料产量为169 668 t,消耗水煤浆量169 668×136.86/1 000=23 220.76 t,按水煤浆热值折算消耗标准煤量23 220.76×13 060/29 271=10 360.53 tce。“煤改气”后原料加工工序消耗天然气量169 668×45.14=7 658 813 m3, 按天然气热值折标准煤量7 658 813×35 335/29 271=9 245.47 tce。对比节约标准煤量为1 115.06 tce。在窑炉烧成工序采用天然气,由于淘汰煤气发生炉减少能源转换损失,并对采用天然气燃烧的窑炉运行参数调节措施,大大降低了工序能耗,从而节约烧成工序标准煤消耗量为7 200 000×(3.24-2.11)/1 000=8 136 tce。合计共节约标准煤消耗量9 251.06 tce,可减少CO2排放量为9 251.06×3.5=32 387.71 tCO2。

此外,“煤改气”后不使用燃煤,消除了烟气SO2排放,燃烧过程粉尘排放,减轻了环保设备的负担。厂区取消了燃煤堆放仓储、煤气站、煤渣堆放场地,减少了陶瓷企业的用地面积。以日产60 000 m2仿古砖,4条窑炉生产线规模的陶瓷厂来预计,可节约用地20 000 m2,节约基建投资1 200万元,节约设备投资1 000万元。

3 结语

随着国家“煤改气”能源政策的推行,各地政府部门开始采取行动限制煤的使用,鼓励企业使用天然气。在使用优质能源天然气时,需要努力寻求更优化的能源转换方式和更高的转换效率。建议企业积极推广高能效设备的应用,更深入提高企业能源利用效率和降低企业用能成本,也为减少生产过程污染物排放作出贡献。