基于压差闪蒸干燥结合振动磨粉碎制备枸杞粉的性质研究

2019-07-30宋慧慧陈芹芹毕金峰易建勇

宋慧慧 陈芹芹 毕金峰 易建勇 周 沫

(中国农业科学院农产品加工研究所/农业农村部农产品加工重点实验室 北京100193)

近年来,枸杞的种植规模及产量逐步增加,仅青海枸杞种植规模2015年已达2.81 万hm2,是2007年种植面积的18 倍,年枸杞干果产量6.2 万t 以上[1]。 枸杞鲜果的湿基含水率根据品种的不同最高可达83%[2], 不易储存,95%以上的枸杞进行制干处理[3],然而仅干枸杞的产品已不能满足市场多元化需求,这就为枸杞的加工提出了新的要求。将枸杞加工成枸杞粉, 不仅可以增加枸杞贮藏稳定性, 降低运输成本, 而且能丰富枸杞的产品种类。 枸杞粉的制备方式目前有真空冷冻干燥和喷雾干燥两种,真空冷冻干燥粉干燥周期长,能源消耗大,产品成本高[4]。对于富含糖分的枸杞来说,在喷雾干燥中需加入助干剂来降低其黏度。 研究表明,麦芽糊精添加量可达50%~60%[3,5],然而高比例的助干剂会影响产品的纯度、色泽及营养品质[6]。

压差闪蒸干燥,又称为气流膨化干燥,膨化瞬间,物料经历了一个由高压到低压的过程,使物料内部水分瞬间升温气化、减压膨胀。该干燥方式不仅可以保护其色泽, 而且使水分含量降到安全水分含量以下[7]。本文采用压差闪蒸干燥并结合振动磨粉碎技术, 探究不同粉碎时间对枸杞粉理化指标及营养素保留的影响, 以期为枸杞粉的适宜加工工艺提供数据支撑。

1 材料与方法

1.1 材料

干枸杞(水分含量14.23%)由宁夏乐杞生物科技发展有限公司提供,4 ℃保存备用。葡萄糖、苯酚、硫酸、无水乙醇、石油醚、丙酮等均为分析纯。

1.2 仪器与设备

QDPH10-1 压差闪蒸干燥机, 天津勤德新材料科技有限公司;FW100 高速万能粉碎机,天津市泰斯特仪器有限公司;振动磨,北京锟捷玉诚机械设备有限公司;S-570 扫描电镜,日本日立公司;S3500 激光粒度仪,美国Microtrac 公司;D25LT 色彩色差计, 美国Hunterlab 公司;3K15 离心机,德国Sigma 公司;UV1800 紫外可见分光光度计,日本岛津公司。

1.3 方法

1.3.1 枸杞膨化干燥方法 枸杞压差闪蒸干燥条件为:复水时间1 h、膨化压力-0.01 MPa、停滞时间15 min、膨化温度85 ℃、抽空温度60 ℃、抽空时间30 min。

1.3.2 枸杞粗粉的制备 膨化干燥后的枸杞→高速万能粉碎机分4 次打粉20 s→枸杞粗粉样品。

1.3.3 枸杞微粉的制备 枸杞粗粉样品→振动磨碎5 min 和15 min→枸杞微粉样品。

1.3.4 枸杞粉物理特性测定方法

1.3.4.1 水分含量 称取枸杞2 g 左右放在已烘干至恒重的铝盒内,在105 ℃下干燥至恒重。 枸杞干燥前的质量和干燥后的质量差比干燥前质量,即得到水分含量[8]。

1.3.4.2 粒径分布 利用激光粒度仪测定枸杞粉的粒径[9]。

1.3.4.3 色泽 利用色彩色差计, 以仪器白板色泽为标准,依Hunter LAB 表色系统测量枸杞的明度指数L*、彩度指数a*和b*。L*称为明度指数。L*=0 表示黑色,L*=100 表示白色;a*、b*代表一个直角坐标的两个方向,+a*值越大,颜色越接近纯红色;a*=0 时为灰色;-a*的绝对值越大, 颜色越接近纯绿色。+b*值越大,颜色越接近纯黄色;b*=0 时为灰色;-b*的绝对值越大,颜色越接近纯蓝色。产品评价以L*、a*值越大,产品颜色越偏向红色,颜色鲜亮,色泽越好[10]。

1.3.4.4 容重及溶解度 枸杞粉容重及溶解度的测定方法同文献[11]一致。

1.3.4.5 吸湿性的测定 将干燥的铝盒放入盛有饱和NaCl 溶液(环境相对湿度为75.5%)12 mL 的玻璃干燥器中24 h,精确称取1 g 枸杞粉置于已恒重的铝盒中, 将样品和铝盒一起放置在盛有饱和NaCl 溶液的玻璃干燥器中, 保存7 d。 吸湿性(HG%)表示每100 g 干物质吸收水分的克数,用公式(1)计算[12]:

式中:m——枸杞粉质量的变化(g),M——粉的初始质量(g),Mi——枸杞粉放进干燥器前的自由水含量(g)。

1.3.4.6 电镜观察 制作程序: 取枸杞果粉贴到扫描样品台,在IB-V 离子喷涂仪上镀膜后通过透射电镜扫描样品台进行观察并选取合适放大倍数进行拍照[13]。

1.3.4.7 持水能力和吸油能力 持水能力的测定方法,在Zhao 等[14]的研究基础上略有改动,具体操作为:称取1 g 枸杞果粉(M1)于离心管中(M),逐次加入20 mL 蒸馏水搅拌均匀使果粉充分溶解, 室温静置30 min, 然后在3 000 r/min 下离心20 min, 倒去上清液, 称量离心管和沉淀物质量(M2),然后按照公式(2)计算出果粉的持水能力(W),g/g。

吸油能力的测定方法同持水能力, 计算方法不同于持水能力。 称取1 g 枸杞果粉样品置于离心管中,逐次加入20 mL(V1)普通食用油并搅拌均匀,使果粉充分溶解,静置30 min 后放入离心机中,以3 000 r/min 离心25 min,倒出并量取游离油的体积(V2),按式(4)计算出果粉吸油能力(O),mL/g。

1.3.5 枸杞营养成分测定方法

1.3.5.1 枸杞多糖的测定 葡萄糖标曲的绘制:精密称取105 ℃干燥至恒重的葡萄糖对照品50 mg,置500 mL 量瓶中,用适量水溶解后,稀释至刻度,摇匀,即得0.1 mg/mL 葡萄糖对照品溶液。 精密吸取对照品溶液0,0.2,0.4,0.6,0.8,1.0,1.2 mL,分别置具塞试管中,分别加水至2.0 mL,各精密加入5%苯酚溶液1 mL,摇匀,迅速精密加入硫酸5 mL,摇匀,放置10 min,置40 ℃水浴中保温15 min,取出后迅速冷却至室温,以相应试剂为空白。 照紫外-可见分光光度法在490 nm 波长处测定吸光度(A 值)。 以A 值为纵坐标,含量(C)为横坐标,绘制标准曲线。

样品溶液的制备与测定: 取各种枸杞子粗粉约0.5 g,精密称定。 加入蒸馏水,料液比为1∶30,在90 ℃的恒温水浴锅中浸提2 h 后抽滤, 然后旋蒸把待测液浓缩至10 mL, 加无水乙醇至溶液乙醇体积分数为80%,在4 ℃环境中放置24 h 进行醇沉,抽滤取沉淀,并离心滤液取沉淀,合并沉淀,加蒸馏水定容至100 mL。 精密量取样品溶液0.5 mL,置具塞试管中,加水1.5 mL,照标准曲线制备项下的方法,自“各精密加入5%苯酚溶液1 mL”起,依法测定A 值,从标准曲线上读出供试品溶液中含葡萄糖的质量(mg),计算,即得[15]。

文中,枸杞多糖保留率(%)表示,处理后枸杞多糖含量与处理前的比值。

1.3.5.2 枸杞类胡萝卜素的测定 采取有机溶剂提取-磁力搅拌辅助提取的方法[16]:取0.1 g 处理好的枸杞粉(精确到0.001 g),加入有机溶剂(石油醚∶丙酮=1∶1)15 mL 于100 mL 的三角瓶中。 放在磁力搅拌器上:磁搅拌时间20 min、磁搅拌转速800 r/min、磁搅拌温度为50 ℃。 多次提取直至提取液无色。 用提取容积定容至50 mL 棕色容量瓶中。 取样液进行两倍稀释作为待测样品。 在454 nm 处测定吸光度,以提取溶剂为空白对照。

类胡萝卜素的计算公式为公式(4):

式中:x——样品中类胡萝卜素的提取量(mg/100 g),A——类胡萝卜素提取液在451 nm 处的吸光值,V——类胡萝卜素提取液样品的体积(mL),F——测定时类胡萝卜素提取液的稀释倍数,m——样品质量(g)。

文中,枸杞类胡萝卜素保留率(%)表示,处理后枸杞类胡萝卜素含量与处理前的比值。

1.4 数据分析

本试验中采用SPSS 19.0 软件进行数据分析处理;试验分析图采用Origin8.0 及Excel 2010 软件绘制。

2 结果与分析

2.1 压差闪蒸干燥前及干燥后枸杞的品质

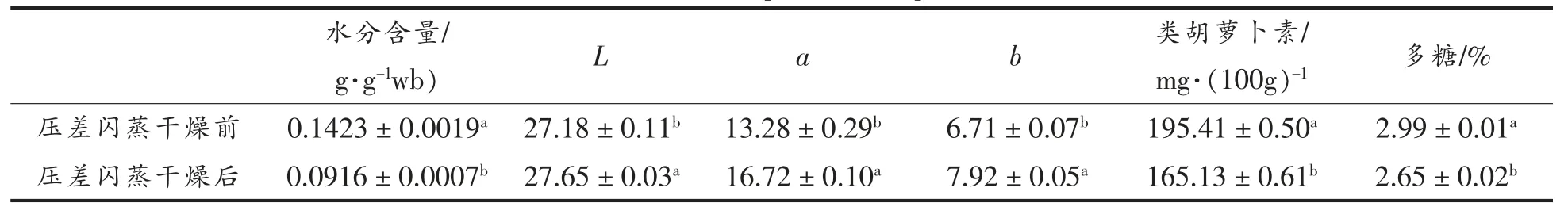

由表1 可知,枸杞经过压差闪蒸干燥,类胡萝卜素含量、 多糖含量以及水分含量均有一定程度的降低。其中水分含量从14.23%降低到9.16%,低于GB 18672-2014 中规定的13%水分含量。 且L值略有增加、a 值大大增加,即枸杞经过压差闪蒸干燥后,亮度增加、红色加深,在枸杞干制后,最佳色泽应该能保留枸杞原有的色泽, 所以L 值和a值越大越好[17]。 经过膨化干燥后的枸杞,多糖及类胡萝卜素的保留率分别为88.6%和84.5%,其中多糖含量的保留率要显著高于吴中华等[18]热风干燥50 ℃、RH 40%下的枸杞多糖的保留率69.38%。

表1 压差闪蒸干燥前及干燥后枸杞的水分含量、色泽、类胡萝卜素及多糖百分含量Table 1 Moisture content, color, carotenoid and polysaccharide content of wolfberry before and after instant controlled pressure drop

2.2 振动磨粉碎时间对枸杞果粉水分含量、粒径及容积密度的影响

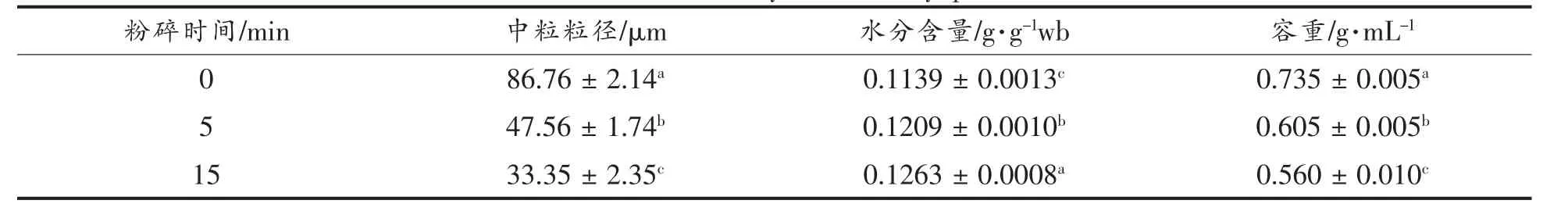

由表2 可知,随着粉碎时间的延长,果粉的中粒粒径、水分含量、容重均有显著改变(P<0.05)。中粒粒径从 (86.76±2.14)μm 降至 (33.35±2.35)μm,这表明通过振动磨的再次粉碎,枸杞粗粉中不易磨碎的籽粒和果皮均被打碎, 粉质颗粒变得更加细小均匀,中位粒径也因此大幅减小。果粉粒径的减小随之也引起了果粉水分含量和容积密度值的显著变化(P<0.05)。 随着粉碎时间的延长,果粉的中位粒径进一步减小, 水分含量进一步升高(P<0.05),这可能是因为,在粉碎过程中物料在碾磨力、冲击力、剪切力等作用下,大的颗粒逐渐被粉碎,粒径减小,同时部分枸杞果粉的细胞与大分子纤维破碎,使得果粉的吸水能力增强,水分含量逐渐升高; 果粉的容积密度随粉碎时间的延长而减小, 一方面可能是由于粒径的降低使得粗粉致密的组织结构被疏松, 果粉的比表面积和孔隙率提高, 因此随果粉粒径的减小相同体积果粉的质量也逐渐减小[19]。 另一方面可能是由于部分微粉颗粒中裂缝、 裂纹的存在, 使果粉的容积密度减小。 此外,当枸杞果粉的粒径减小到一定程度,粉粒之间发生团聚,形成了疏松的大颗粒,致使枸杞果粉的容积密度减小[20]。

2.3 振动磨粉碎时间对枸杞果粉色泽的影响

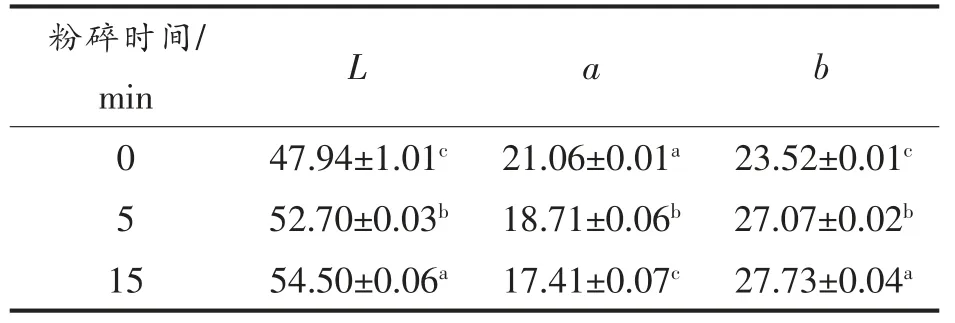

由表3 可知, 不同粉碎时间对粉的色泽影响显著(P<0.05),且L 值和b 值均显著增大(P<0.05),a 值显著减小(P<0.05)。 与粗粉相比,粉碎时间为5 min 和15 min 的粉亮度明显增大, 红色明显减弱, 黄色明显增强。 由图1 同样也可以看出, 经过不同时间振动磨粉碎的枸杞由肉眼可辨颜色变浅。 这可能是因为,在粉碎过程中,枸杞的深色果皮及乳白色籽粒均在碾磨、冲击、剪切等机械力的作用下被完全粉碎混匀, 果粉整体色泽变浅,也即a 值减小、b 值增加。 在不同粉碎时间下,随着粉碎时间的延长枸杞果粉的L 值进一步增大, 这表明随粉碎时间的延长枸杞果粉的色泽进一步变浅, 这可能是因为在粉碎过程中温度和力的作用下,枸杞色素发生了分解与转化[21]。

表2 振动磨粉碎时间对枸杞果粉中位粒径、水分含量及容积密度的影响Table 2 Effect of crushing time on the △E value, moisture content, particle size of D50 and bulk density of wolfberry powder

表3 振动磨粉碎时间对枸杞果粉色泽的影响Table 3 Effect of crushing time on the color of wolfberry powder

图1 不同振动磨粉碎时间的枸杞粉样品从左至右依次为粉碎0,5,15 minFig.1 Products of wolfberry powder at different crushing time

2.4 振动磨粉碎时间对枸杞果粉溶解度和吸湿性的影响

由图2 可知, 粉碎时间对枸杞微粉的吸湿性无显著影响(P>0.05)。 这可能是因为在振动磨高强度的粉碎力作用下, 枸杞果粉的大分子纤维素与蛋白结构被破坏,粉体对水的吸附能力降低;另一方面,当微粉的粒径小于某一临界值时,微粉彼此之间的附着性和聚集作用使微粉互相团聚,从而使果粉接触空气面积较少, 微粉的吸湿性并没有因此增强[22]。 除此之外,15 min 粉与粗粉和5 min 粉溶解性差异显著(P<0.05),微粉的溶解性要优于粗粉。这可能是因为在粉碎过程中,枸杞粗粉粒径急剧减小,果粉颗粒的直径变小,比表面积增大,与水的接触面增大,溶解度增大[23]。

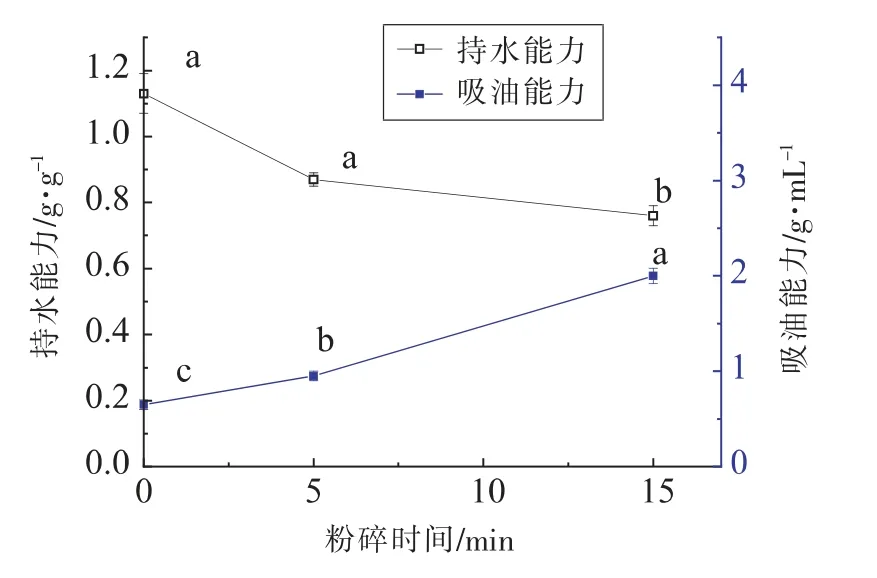

2.5 振动磨粉碎时间对枸杞果粉持水能力和吸油能力的影响

由图3 可知, 粉碎时间使枸杞果粉持水能力显著降低 (P<0.05),15 min 粉持水能力明显低于粗粉和5 min 粉, 由此可知, 随着粉碎时间的延长,枸杞果粉的持水能力减小。而枸杞果粉吸油能力的变化趋势则与持水能力相反。 这可能是因为在粉碎过程中, 较强的机械作用力使枸杞果粉的纤维与蛋白质等大分子物质长链断裂, 分子表面的亲水基团分布减少,亲油基团增多[24],使得粉体表面的亲脂性成分分布增多,吸油能力增加。粉碎时在强大的剪切力和研磨的作用下, 使纤维素原来致密的多孔网状结构被破坏, 原本容留在其内部空隙间的水分抵御离心力的作用减弱, 其结合水的能力减小,持水力下降[25]。

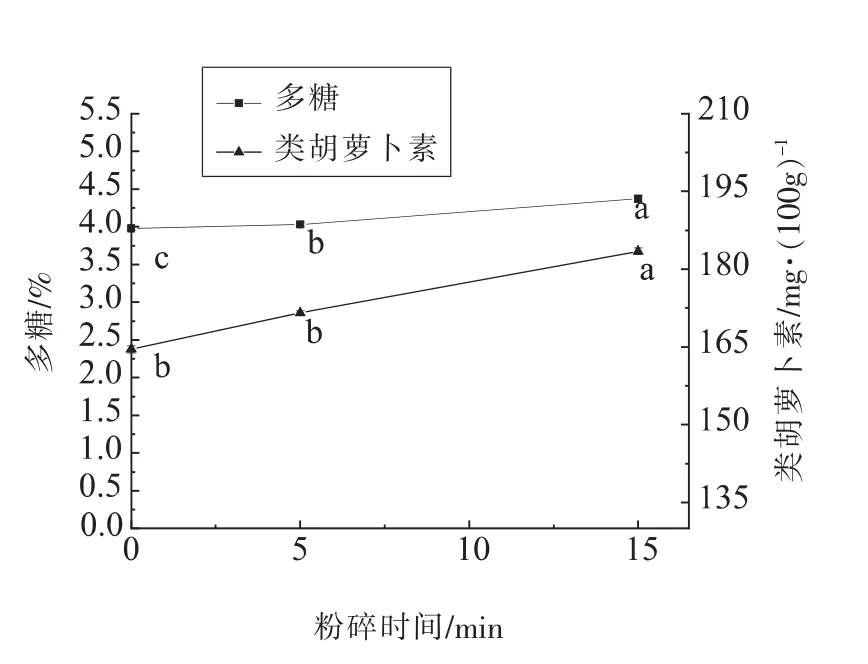

2.6 振动磨粉碎时间对枸杞果粉多糖和类胡萝卜素溶出量的影响

图2 振动磨粉碎时间对枸杞果粉溶解度和吸湿性的影响Fig.2 Effect of crushing time on the solubility and hygroscopicity of wolfberry powder

图3 振动磨粉碎时间对枸杞果粉持水能力和吸油能力的影响Fig.3 Effect of crushing time on the water hold ability and oil hold ability of wolfberry powder

图4 振动磨粉碎时间对枸杞果粉多糖和类胡萝卜素溶出量的影响(以干重计)Fig.4 Effect of crushing time on LBP and Carotenoid dissolution of wolfberry powder (dry weight of basis)

由图4 可知,随着粉碎时间的延长,枸杞果粉的多糖和类胡萝卜素的溶出量显著增加(P<0.05),多糖的溶出量由3.98%升至4.37%,类胡萝卜素由164.56 mg/100 g 升至183.48 mg/100 g。一方面可能是因为粉碎后,果粉颗粒的比表面积增大,与提取液接触面积也增大,营养物质的溶出率增加;另一方面可能是因为较强的机械力使果粉细胞破裂,因而营养物质溶出量升高。

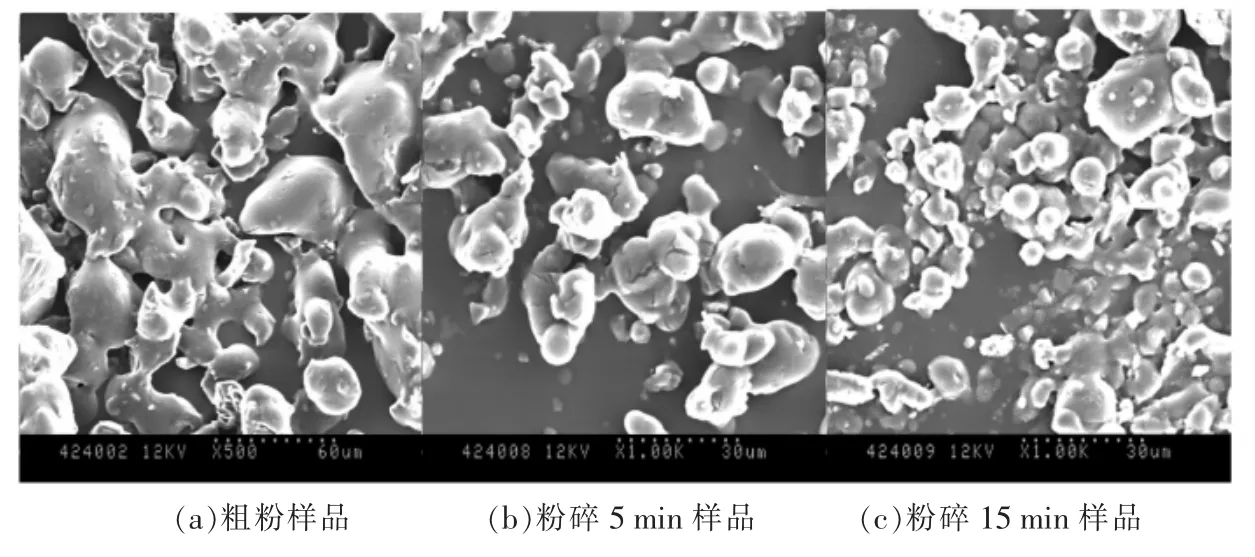

2.7 粉碎时间对枸杞果粉电镜观察图的影响

从图5 可以看出,枸杞粗粉颗粒大小极不均一,较大颗粒的粉体表面较粗糙,形状不规则;微粉碎5min 时枸杞果粉的粒径显著减小, 表面也较粗粉光滑,颗粒大小相对较为均匀,而且可以明显地看出颗粒表面已经破裂; 微粉碎15 min时,果粉颗粒细小而均匀,果粉颗粒表面也变得更加光滑。

图5 不同粉碎时间下枸杞粉的电镜观察图Fig.5 Photomicrographs of mulberry powder under different crushing time

2.8 振动磨粉碎时间对枸杞粉性质影响的相关性分析

对粉碎时间、多糖、类胡萝卜素、持水能力、吸油能力、溶解度、容重、中粒粒径、水分含量、吸湿性以及L、a、b 值进行相关性分析,其结果见表4。

在粉碎过程中, 粉碎时间与类胡萝卜素含量Person 相关系数为0.999,P<0.05, 显示出极强的正相关。 溶解度与多糖以及吸油能力在P<0.05 水平上显示出极强的正相关。 容重与持水能力在P<0.05 水平上显示出极强的正相关。 中粒粒径与持水能力在P<0.05 水平上显示出极强的正相关,与容重在P<0.01 水平上显示出极强的正相关。 L 值与持水能力、容重以及中粒粒径在P<0.05 水平上显示出极强的负相关。 a 值与持水能力在P<0.05水平上显示出极强正相关。

由此可以得出粉碎时间的延长与营养物质的溶出是密切相关的,随着粉碎时间延长,粉体粒径变小,与提取液的接触面积增大,营养物质溶出率增大;持水能力与容重、中粒粒径、a 值是密切相关的,粒径减小,粉体的密度增加,持水力会下降[26],容重减小。 且粉碎时, 枸杞籽连同枸杞一起被粉碎,使得a 值也降低。

表4 各指标之间相关性分析Table 4 Correlation analysis between every index

3 结论

研究结果可知, 粉碎可以改善枸杞果粉的色泽、粉体性质及营养物质的溶出率。

经过粉碎后,枸杞粉中位粒径由(86.76±2.14)μm 降至(33.35±2.35)μm,枸杞粗粉中不易破碎的部分被粉碎,粉质颗粒变得细小而均匀,中位粒径也大幅减小; 枸杞果粉中的大分子纤维素被破坏, 枸杞果粉的水分含量随粉碎时间的延长而逐渐增大;枸杞果粉的比表面积和孔隙率提高,容重随粉碎时间的延长而减小;色泽由深变浅,L、b 值均显著增大,a 值显著减小;吸湿性并无显著变化;溶解性、吸油能力随粉碎时间的延长而增大,持水能力下降; 多糖和类胡萝卜素的含量在粉碎后均显著增加。

在粉碎过程中,高频率、高强度的剪切力和压力使难以粉碎枸杞果皮及籽粒都被粉碎, 大大提高了枸杞原料的利用率。除此之外,枸杞微粉具有色泽鲜艳和易于人体吸收利用的特点, 除了用于生产一般食品外还可用于婴幼儿和老年人食品的生产。