玉米浓醪酒精发酵工艺的研究

2019-07-30袁旭东卞文治吴丽莎张旭鹏周维婧

张 强,袁旭东,卞文治,霍 昱,吴丽莎,张旭鹏,周维婧

(长春理工大学生命科学技术学院,吉林长春130022)

随着环境污染和能源危机的日益加剧,燃料酒精的生产引起了人们极大的兴趣[1-2]。世界各国都在努力发展燃料酒精项目,但目前燃料酒精生产成本较高,缺乏有效的市场竞争力,因此降低生产成本对于燃料酒精工业发展具有重要的意义[3]。

提高发酵液中的酒精浓度是目前酒精行业主要的创新方法。浓醪酒精发酵技术具有提高发酵终点酒精浓度,降低能耗,节约工艺用水及蒸汽用量,缩短发酵周期等优势,可实现高细胞密度、高产物浓度和高速率发酵,从而有效降低酒精生产中的各项费用,因此浓醪酒精发酵技术一直是酒精行业重要的研究方向[4]。目前浓醪酒精发酵中对高耐性酿酒酵母研究较多,而对发酵工艺研究相对较少。研究表明,浓醪酒精发酵过程中主要由于营养物质缺乏,而不是酒精的积累导致酵母发酵活性的降低。另外,高底物浓度会导致高渗透压和低水活性,而高渗透压则会抑制酵母生产的酒精向培养基中扩散,从而造成对酵母细胞的毒害作用。因此在浓醪酒精发酵条件下,加入适当的营养物质,有助于增强酵母的活性,提高发酵液中酒精浓度[5-6]。

本试验采用酿酒酵母对玉米浓醪酒精发酵工艺进行研究。通过单因素及正交试验确定适宜的料水比、糖化酶以及蛋白酶添加量,同时研究了营养物甘氨酸、脯氨酸以及肌醇对酒精发酵的影响。

1 材料与方法

1.1 材料

菌种:活性酿酒干酵母(ADY),酒用耐高温型,湖北安琪酵母股份有限公司生产。

酶制剂:糖化酶(100000U/g),蛋白酶(100000U/g),北京奥博星生物技术有限公司提供。

1.2 试验方法

1.2.1 酒精发酵试验

称取100 g玉米粉,加入适量的糖化酶、蛋白酶和酵母,按比例与自来水均匀混合于500 mL的三角瓶中,塞上发酵栓,放入振荡培养箱内,30℃进行发酵。

1.2.2 还原糖含量测定

还原糖采用DNS法测定。

1.2.3 酒精浓度测定

准确量取纱布过滤或离心(300 r/min)的清液样品100 mL于500 mL蒸馏瓶中,加入100 mL蒸馏水,缓慢加热蒸馏(沸腾后蒸馏时间应控制在30~40 min内),收集100 mL馏出液于100 mL容量瓶中,采用酒精计测定酒精浓度。

2 结果与分析

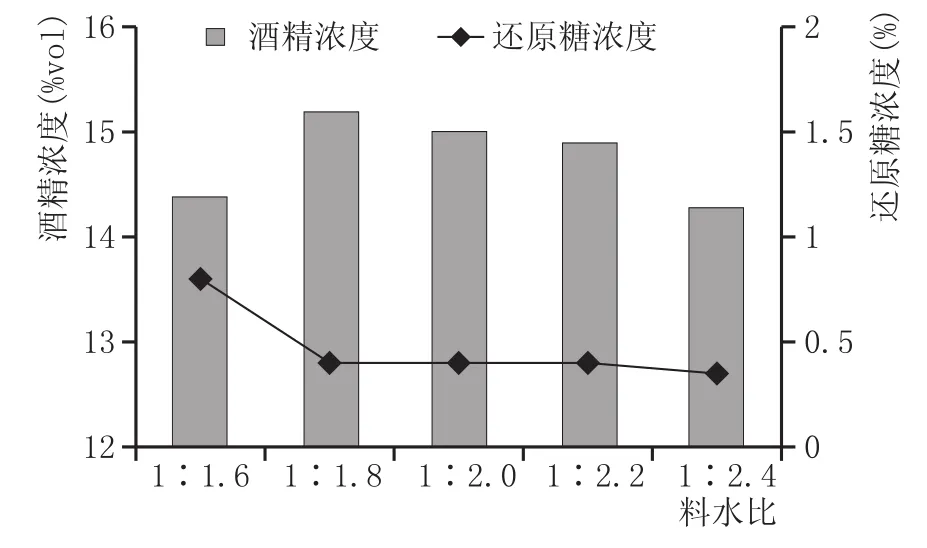

2.1 不同料水比(玉米粉∶水)对酒精发酵的影响

水是重要的反应物,没有足够的水参与反应,会使发酵反应不彻底。另外醪液浓度大小直接影响到基质中酶及酵母的代谢活性,最终影响酒精的浓度[7]。将玉米粉按料水比1∶1.6、1∶1.8、1∶2.0、1∶2.2、1∶2.4进行充分混合,加入活化后的酵母,测定醪液中的酒精浓度和残糖,结果如图1所示。

图1 不同料水比对酒精发酵的影响

从图1可以看出,料水比对酒精发酵的影响非常明显。外加的水较多,则底物的浓度相对较低,产生的酒精浓度也较低,同时对后期酒精蒸馏产生影响,增加能耗以及产生大量的酒精废液。外加水较少,则反应很难进行或者产生的酒精浓度较高,高浓度酒精会对酵母菌产生毒害作用。从图1可知,当料水比为1∶1.6时,不但酒精浓度较低,而且残糖浓度也较高。而料水比为1∶2.4时,酒精浓度较低,不经济。因此当料水比在1∶1.8至1∶2.2时,酒精浓度较高,残糖较低,适合酒精发酵。

2.2 糖化酶添加量对酒精发酵的影响

发酵过程中糖化酶添加量的多少直接影响到发酵的结果,通过添加适量的糖化酶,可使糖化和发酵同步,使发酵液中还原糖始终处于较低水平,从而有利于提高发酵液中的酒精浓度[8]。以糖化酶添加量分别为0 U/g、50 U/g、100 U/g、150 U/g、200 U/g、250 U/g,活性干酵母接种量为0.2%,料水比1∶2的发酵工艺,考察了糖化酶添加量对酒精得率的影响,结果见图2。

图2 糖化酶添加量对酒精发酵的影响

由图2可知,由于采用同步糖化发酵模式,在糖化酶作用下,生成的还原糖不断被菌体利用,酒精生成量不断增多。但随着糖化酶添加量增大,酒精产量反而有所降低,可能由于糖化产生的葡萄糖速度较快,没有完全被菌体利用产生酒精,而生成了一些其他副产物。另外高糖浓度具有高渗作用,也会抑制菌体生长代谢,影响酒精产量[9]。当糖化酶添加量为50~150 U/g(原料)时,酒精浓度较高,发酵结束时还原糖浓度也处于较低水平,表明糖化作用与菌体代谢作用相协调,从而获得了较高的酒精浓度。

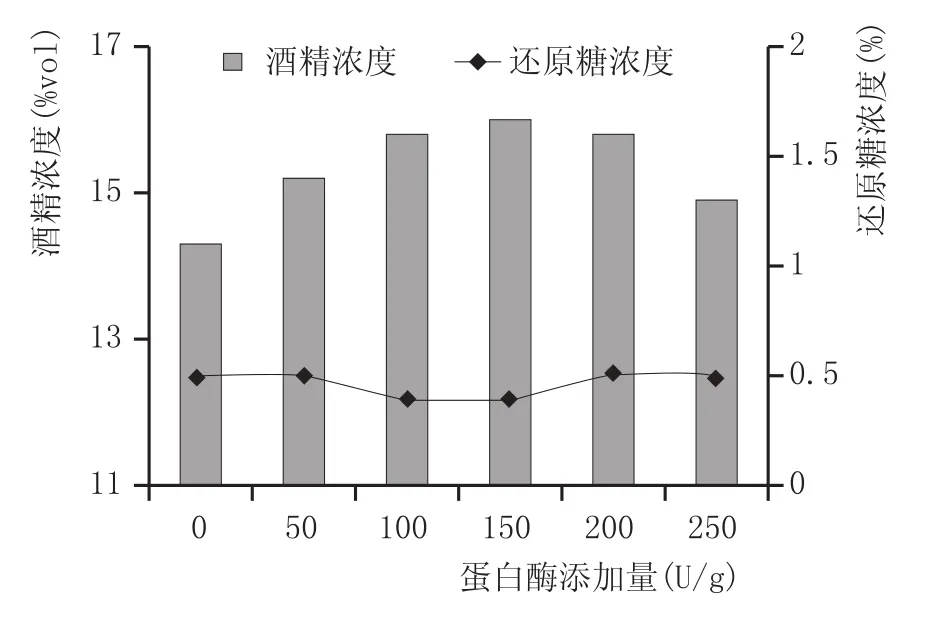

2.3 蛋白酶添加量对酒精发酵的影响

在酒精发酵生产过程中,大多数糖化醪中氮源含量低,酵母菌无法较好的生长,所以必须额外添加氮源。添加蛋白酶可以释放出容易被酵母利用的氨基酸,提高酵母的发酵活力。另外可降低发酵液的黏度,有利于发酵顺利进行[10]。选用蛋白酶添加量分别为0 U/g、50 U/g、100 U/g、150 U/g、200 U/g、250 U/g,活性干酵母接种量为0.2%,料水比1∶2,糖化酶添加量100 U/g的发酵工艺,考察了蛋白酶添加量对酒精得率的影响,结果见图3。

图3 蛋白酶添加量对酒精发酵的影响

由图3可知,过高的蛋白酶添加量,往往不利于酒精发酵,反而导致酒精浓度有所降低,可能由于丰富的营养物质会引起菌体过快生长,从而不利于酒精形成。当蛋白酶添加量为100~200 U/g(原料)时,获得了较高的酒精浓度。

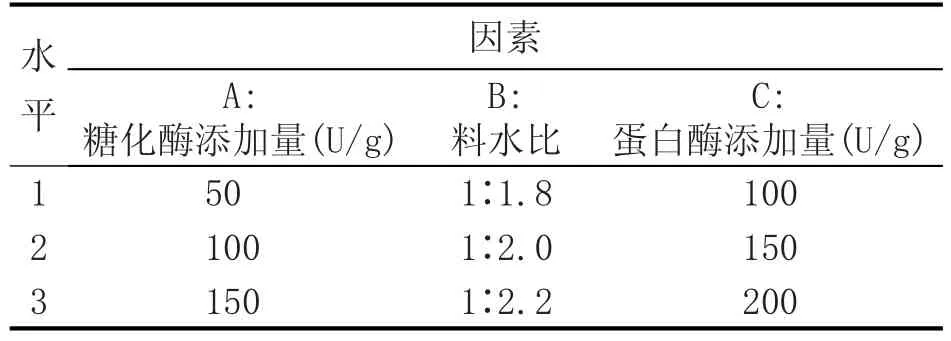

2.4 正交试验

在糖化酶、料水比以及蛋白酶单因素试验的基础上,选取糖化酶添加量、料水比以及蛋白酶添加量3个因素,每个因素选择3个水平(见表1),以发酵液中酒精浓度作为考察指标,正交试验结果如表2所示。

表1 正交试验设计表

表2 正交试验结果

由正交试验结果的极差分析可知,极差越大,表明该因素对酒精浓度的影响越大,该因素越重要。因此,糖化酶添加量>料水比>蛋白酶添加量。另外从表3的方差结果分析可知,在所考察的3个变量中,糖化酶添加量对酒精发酵的影响最为显著,料水比以及蛋白酶添加量次之。

表3 方差分析

综合以上各因素,玉米浓醪酒精发酵过程中,以糖化酶添加量为100 U/g(原料),料水比为1∶2,蛋白酶添加量为150 U/g(原料)为最佳工艺条件。按上述工艺条件,进行3次平行验证试验,最终酒精浓度为16.8%vol。

2.5 添加营养物质对浓醪酒精发酵的影响

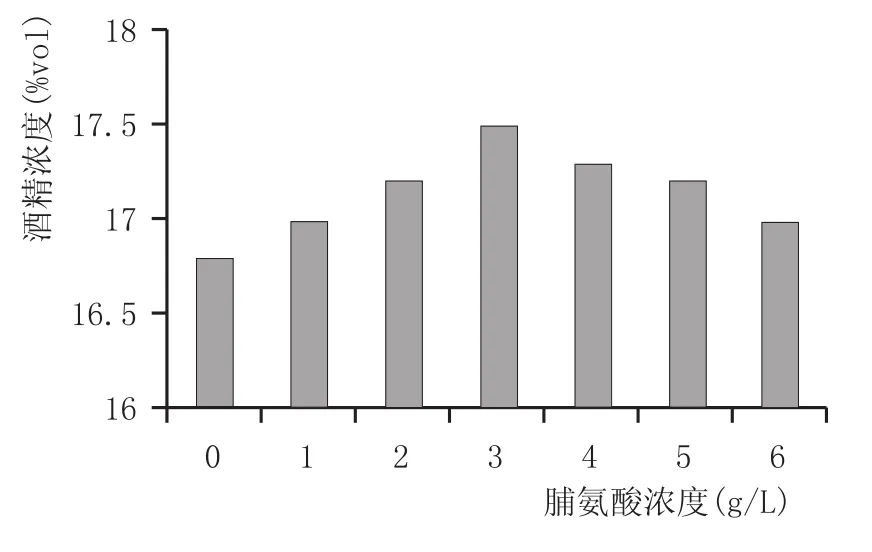

Casey[11]认为,营养物质是酵母菌生长及代谢的重要物质,如果能够满足菌体的营养需要,可促进酒精发酵速度和增加酒精浓度。培养基是酵母菌营养和能量的来源,在发酵过程中起着非常重要的作用[12-13]。大量研究发现,在培养基中加入适量的营养物质,如甘氨酸、脯氨酸和肌醇等,都可以有效提高酵母菌产酒精能力[14-15](图4、图5、图6)。

图4 甘氨酸浓度对酒精发酵的影响

图5 脯氨酸浓度对酒精发酵的影响

图6 肌醇浓度对酒精发酵的影响

由图4、图5、图6可知,营养物质甘氨酸、脯氨酸和肌醇都能有效提高菌体酒精耐受性能,从而提高酒精产量。当甘氨酸添加浓度为2 g/L,脯氨酸添加浓度为3 g/L,肌醇添加浓度为4 g/L时,发酵终点酒精浓度最高,分别为17.7%vol、17.5%vol和17.4%vol,且均高于空白对照组。但甘氨酸的促进作用强于脯氨酸和肌醇。而当甘氨酸、脯氨酸及肌醇添加浓度分别偏离2 g/L、3 g/L和4 g/L最适浓度时,发酵酒精浓度明显下降。

3 结论

经过上述实验,可以初步得到如下结论:添加适量的糖化酶和蛋白酶以及适宜的料水比可以有效提高发酵液酒精浓度,实现浓醪发酵。当糖化酶和蛋白酶添加量分别为100 U/g(原料)和150 U/g(原料),料水比为1∶2时,酒精浓度达到16.8%vol。

另外,添加营养物质甘氨酸、脯氨酸以及肌醇都能有效提高酒精浓度,但甘氨酸添加效果优于脯氨酸和肌醇。当甘氨酸添加浓度为2 g/L时,发酵液酒精浓度达到17.7%vol。发酵过程中,甘氨酸和脯氨酸由于结构的特殊性,通常不是作为酵母生长的氮源,主要作为酵母的渗透压保护剂。肌醇是磷脂的重要组分,而磷脂又是细胞膜的最重要成分,所以肌醇在提高酵母酒精耐受性方面起着重要的作用。